|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Кафедра «Бытовые машины и приборы»Стр 1 из 5Следующая ⇒

Кафедра «Бытовые машины и приборы»

Г.В. Лепеш В.В. Полянский Детали машин И основы конструирования Практикум по лабораторным работам для студентов

Санкт-Петербург 2007 Одобрен на заседании кафедры БМП, протокол №4 от 24.04.2004 г.

Утвержден Методическим Советом ИСТС, протокол №8 от 02.05.2004 г.

Детали машин и основы конструирования. Практикум по лабораторным работам для студентов технических специальностей высших учебных заведений. – СПб.: Изд-во СПбГУСЭ, 2007. – 79 с.

Практикум предназначен для студентов высших учебных заведений, подготавливающих инженеров для проектирования и ремонта технических систем. В практикум включены методические указания к лабораторным работам, содержащие: цели работы, основные расчетные зависимости, необходимые для обработки экспериментальных данных, описания лабораторных установок, методики выполнения лабораторных работ, схемы обработки результатов исследований, порядок оформления отчетов. В результате выполнения лабораторных работ студенты должны получить практические навыки в разборке и сборке типовых механизмов, в определении параметров деталей машин путем их замеров, а также в исследовании основных характеристик механизмов. Подготовка к выполнению каждой лабораторной работы предусматривает изучение литературы в соответствии с рекомендованными списками.

Составители: д-р тех. наук, проф. Г.В. Лепеш; канд. тех. наук, доц. В.И. Полянский

Рецензент: д-р тех. наук, проф. Г.В. Парантаев

Ó Санкт-Петербургский государственный университет 2007 г.

Содержание Лабораторная работа №1. Определение Лабораторная работа №2. Разборка, Лабораторная работа №3. Разборка, сборка Лабораторная работа №4. Определение Лабораторная работа №5. Определение Лабораторная работа №6. Определение коэффициента трения в резьбе и Лабораторная работа №7. Исследование Лабораторная работа №8. Определение Лабораторная работа №9. Испытание Рекомендуемая литература.. 78 Лабораторная работа №1. Цель работы Ознакомление с конструкцией, составление кинематической схемы и определение передаточного числа редуктора. Общие сведения Редуктором называется механизм, состоящий из зубчатых или червячных передач (или тех и других вместе), размещенных в отдельном корпусе, и служащий для передачи энергии от двигателя к рабочему органу. На рис. 1.1 приведены внешние виды некоторых зубчатых зацеплений.

а) б) в) г) д) е) Рис.1.1. Зубчатые передачи: а –г)) –цилиндрические; д) –коническая; е) – червячная; а)-прямозубая внешнего зацепления; б) – косозубая внешнего зацепления;

Если при передаче энергии происходит понижение частоты вращения и соответственно повышение крутящего момента, то механизм называется редуктором. Механизмы для повышения частоты вращения называются ускорителями или мультипликаторами. Основными элементами редукторов являются литой корпус из чугуна или сварной стальной корпус, зубчатые колеса, входной (быстроходный), выходной (тихоходный) и промежуточный валы, подшипники и т.д. Условные графические обозначения элементов редукторов в кинематических схемах регламентированы ГОСТ 2.770-68 и приведены в табл. 1.1. Кинематическая схема редуктора – документ, на котором показаны в виде условных изображений или обозначений составные части редуктора и связи между ними (ГОСТ 2.102-68) (рис. 1.2). Схема значительно упрощает изображение редуктора и облегчает изучение его устройства в тех случаях, когда нет необходимости в изображении конструкции деталей изделия. Схемы выполняют без соблюдения масштаба, приближенно учитывая пространственное расположение входящих в нее элементов, компактно, но без ущерба для ясности и удобства их чтения. На поле схемы помещают различные условные обозначения (например,

Рис. 1.2. Кинематическая схема привода: 1-электродвигатель; 2-ременная передача; 3-редуктор Таблица 1.1 Условные графические обозначения в схемах

Номера позиций указывают на полках линий – выносок, проводимых от изображения элемента схемы, вне контура схемы. Рекомендуется группировать номера в одну колонку или строчку, располагая их на одной линии в возрастном порядке. Существует большое число разновидностей редукторов. Кинематические схемы наиболее распространенных типов редукторов. Редукторы классифицируют по следующим основным признакам: 1) По типу передачи – цилиндрические зубчатые, конические зубчатые, червячные, коническо-цилиндрические зубчатые, червячно-цилиндрические и др.; 2) По числу ступеней – одно -, двух -, трехступенчатые и т.д.; 3) По относительному расположению валов в пространстве – горизонтальные и вертикальные; 4) По особенности кинематической схемы – развернутая, соосная, с раздвоенной ступенью и т.д. Зубчатые колеса могут иметь прямые, косые, круговые и шевронные зубья, червяки – цилиндрическую и глобоидальную форму. Наибольшее распространение получили двухступенчатые редукторы с развернутой схемой, как наиболее простые по конструкции. Недостатком этих редукторов является повышенная неравномерность распределения нагрузки по длине зуба из-за несимметричного расположения колес относительно опор. Для улучшения условий работы зубчатых колес применяют редукторы с раздвоенной ступенью. Соосные редукторы применяют для снижения длины корпуса редуктора. При взаимно перпендикулярном расположении входного и выходного валов и незначительном передаточном числе используют одноступенчатые конические редукторы, при большом передаточном числе – конусно-цилиндрические редукторы. Для реализации значительных передаточных чисел применяют одно-, двухступенчатые или комбинированные червячно-цилиндрические редукторы. Одним из основных кинематических параметров редуктора является передаточное отношение

где

Для двухступенчатого редуктора

где

1.3. Методика выполнения работы и обработки 1. Изучить терминологию и назначение основных деталей и узлов, устройство и принцип действия редуктора. 2. Установить основные признаки редуктора: число ступеней, тип передач, относительное расположение валов в пространстве и особенности кинематической схемы. Результаты занести в отчет. 3. Определить тип подшипников в опорах валов, расположение зубьев на ободе колес (для зубчатых передач), число зубьев Результаты занести в отчет. 4. Составить кинематическую схему редуктора в двух проекциях с учетом условных графических обозначений элементов редуктора (см. табл. 1.1) и требований к схеме, изложенных в разделе 2 настоящих указаний. 5. Вычислить по зависимости (1.2) передаточное число редуктора. Результаты занести в отчет. 6. Повернуть вручную входной вал столько раз Фиксировать число оборотов валов не грубее 1/16 оборота. Результаты занести в отчет. 7. Вычислить по зависимости (1.1) передаточное отношение редуктора. Результаты занести в отчет. 8. Вычислить расхождение результатов

Результаты занести в отчет. 9. Сформулировать выводы, в которых следует указать основные признаки редуктора, значение передаточного числа Составление отчета Составить отчет по лабораторной работе согласно прилагаемой форме. Форма отчета Лабораторная работа №1 Изучение конструкции зубчатого редуктора 1. Цель работы ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ 2. Кинематическая схема редуктора 3. Данные изучения, измерений и расчетов Таблица 1.2 Основные признаки редуктора

Таблица 1.3 Результаты измерений и вычислений основных параметров редуктора

4. Выводы ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Работу выполнил ___________________________ Работу принял ___________________________ Лабораторная работа №2. Цель работы В процессе работы следует ознакомиться с особенностями конструкции и назначением отдельных узлов и деталей и определить основные параметры зацепления редуктора с цилиндрическими зубчатыми колесами. Описание редуктора Редуктор (рис. 2.1.) состоит из литого чугунного или стального сварного корпуса 1, в котором размещены элементы передачи – зубчатые колеса 2, валы 3, подшипники 4 и др. Лабораторная работа проводится на широко распространенном в различных отраслях машиностроения (при тяжелых условиях работы) двухступенчатом горизонтальном цилиндрическом редукторе типа Ц2 с раздвоенной первой (быстроходной) ступенью (рис. 2.2). В редукторах с раздвоенной быстроходной ступенью, благодаря симметричному расположению колес относительно опор, уменьшается концентрация нагрузки по длине зубьев по сравнению с обычной развернутой или сосной схемами. Симметричное расположение более нагруженной тихоходной пары относительно опор позволяет увеличить ширину колес этой пары до Для обеспечения равномерного распределения передаваемой мощности между обеими параллельными парами раздвоенной ступени зубчатые колеса выполняют косозубыми с противоположным наклоном зубьев. В раздвоенных передачах положение одного вала относительно другого определяют наклонные в различные стороны зубья. Поэтому относительно корпуса следует фиксировать лишь один вал, а другой вал должен иметь «плавающие» опоры, допускающие свободу самоустановки вала в осевом направлении. Плавающими обычно выполняют менее нагруженные опоры. Тихоходная пара в редукторах с раздвоенной быстроходной парой выполняется с прямыми, косыми или шевронными зубьями. В первых двух случаях опоры ведомого вала должны быть фиксированными, а в третьем – плавающими. Примечание. Эта лабораторная работа может выполняться на других одно- и двухступенчатых редукторах с цилиндрическими зубчатыми колесами.

Рис. 2.2. Схема цилиндрического ступенчатого редуктора Порядок выполнения работы А) Разборка редуктора по узлам Разборка начинается с отвинчивания болтов, крепящих крышку редуктора к его корпусу. Затем с помощью специальных болтов крышка немного приподнимается, а затем снимается. Редуктор имеет разъем в плоскости расположения валов. После снятия крышки редуктора необходимо ознакомиться с устройством и назначением деталей, компоновкой основных элементов и нарисовать в бланке отчета кинематическую схему редуктора. Дальнейшую разборку следует производить по указанию преподавателя. Во время разборки редуктора обратить особое внимание на конструктивное выполнение валов, осевое фиксирование и осевое крепление колес, типы используемых подшипников, крепление подшипников к валу и к корпусу, особенности установки подшипников плавающих опор, конструкцию крышек подшипников и особенности конструкции уплотняющих устройств.

Б) Определение параметров зацепления 1. Подсчитать число зубьев шестерен и колес (

2. Замерить с помощью штангенциркуля межосевые расстояния быстроходной Для удобства замер следует производить совместно с валом или подшипником (рис. 2.3). Так, например, при определении межосевого расстояния замеряют расстояние

где 3. Вычислить диаметры начальных окружностей

Для передач без смещения и при суммарном смещении

Рис. 2.3. Определение межосевого расстояния в редукторе 4. Измерить ширину зубьев колес

5. Измерить штангенциркулем наружные диаметры зубчатых колес и шестерен Способ замера диаметров окружностей по головкам зубьев показан на рис. 2.4 в зависимости от того четное или нечетное число зубьев на обмеряемом колесе.

Рис. 2.4.Определение наружного диаметра зубчатого колеса.

При нечетном числе зубьев

6. Подсчитать нормальный модуль зацепления: для цилиндрической прямозубой передачи

для цилиндрической косозубой передачи соответственно для первой (быстроходной) и второй (тихоходной) ступеней

7. Определить торцевой (окружной) модуль для быстроходной ступени для тихоходной ступени Полученные значения модулей следует уточнить по ГОСТу. Значение модулей зубчатых передач (по СТ СЭВ 310-76) Ряд 1 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20. Ряд 2 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,9; 11; 14; 18.

Примечания: 1. Модули, указанные в первой строке являются предпочтительными. 2. Для косозубых передач в большинстве случаев стандартным является нормальный модуль

8. Определить угол наклона зубьев косозубых передач для первой ступени

для второй ступени

9. Замерить углы Форма отчета Лабораторная работа №2. Разборка, определение основных параметров и сборка 1. Кинематическая схема 2. Определение основных параметров зубчатых передач

3. Выводы ________________________________________________________________________________________________________________________________________________________________________________________________ Работу выполнил ___________________________ Работу принял ___________________________ Лабораторная работа №3. Цель работы Ознакомление с конструкцией редуктора, с правилами сборки и разборки червячного редуктора, назначением узлов и деталей и определение параметров червячного зацепления. Общие сведения Червячная передача относится к передачам зацеплением с перекрещивающимися осями валов. Движение в червячных передачах осуществляется по принципу винтовой пары. Существенное отличие червячной передачи от зубчатой состоит в том, что окружные скорости червяка и колеса на совпадают ни по величине, ни по направлению, начальные окружности не перекатываются, а скользят и скорость скольжения в передаче весьма значительная. Скольжение в червячных передачах вызывает повышенный износ и склонность к заеданию. В червячном редукторе передача (рис. 3.1) состоит из червяка 1 и червячного колеса 2 с зубьями дуговой формы, охватывающими часть червяка.

Рис. 3.1. Червячная передача.

Червяк изготавливают из стали. Поверхность витков шлифуется или полируется. Часто поверхность витков червяка закаливается до высокой твердости. Червячные колеса обычно выполняют составными. Собственно червячное колесо (центр) изготавливают из чугуна, а обод (венец) – из антифрикционных материалов. Центр червячного колеса установлен на валу с натягом, бронзовый обод посажен на чугунный центр так же с гарантированным натягом. Опоры червяка и вала колеса смонтированы на подшипниках качения. Опоры должны удерживать вращающиеся детали в нужном для правильной работы взаимном положении. Усилия, возникающие в червячном зацеплении, передаются через элементы качения на неподвижный корпус. Корпус редуктора обычно изготавливают из чугуна. Конструкция корпуса должна обеспечивать легкую компоновку в нем узлов червяка и червячного колеса, а также возможность регулировки зацепления. Корпус редуктора может иметь разъем по оси колеса вала. Если корпус не имеет разъема, то в корпусе для постановки колеса должны быть сделаны отверстия с диаметром большим диаметра колеса. Отверстия закрываются крышками. Возможен выем колеса из корпуса через крышку редуктора. Нижняя часть корпуса является резервуаром для масла, смазывающего вращающиеся детали. Уплотнения установлены в крышках, через которые выходят концы валов. Уплотнения предотвращают попадание механических частиц в подшипники и в зацепление через зазор между крышками и валом и вытекание смазки из редуктора. Порядок выполнения работы А) Разборка редуктора по узлам 1. Перед разборкой необходимо произвести внешний осмотр редуктора, наметить план его разборки и измерить с помощью штангенрейсмаса или штангенциркуля и линейки межосевое расстояние

Рис. 3.2. Определение межосевого расстояния

2. Разобрать редуктор. Отвернуть винты крышки и снять крышку редуктора. 3. Отвернуть винты боковых крышек, снять крышки и снять стопорные кольца и вынуть червячное колесо с валом (или вал, а затем колесо в зависимости от конструкции). Если крышки поставлены с натягом, их вынимают завинчиванием двух винтов в резьбовые отверстия крышек до упора в корпус. 4. Отвернуть винты крышек, снять крышки и вынуть червяк с подшипниками. Детали, имеющие тугую посадку, не снимаются. После разборки ознакомиться с устройством редуктора, особенностью конструкции основных узлов и деталей и на отчетном бланке изобразить кинематическую схему редуктора, эскизы червяка и вала червячного колеса с указанием основных размеров. Б) Определение параметров зацепления Параметры червячного зацепления с архимедовым червяком изготовленного стандартным режущим инструментом, можно определить путем замера отдельных элементов червяка и колеса штангенциркулем. Каждое измерение производится три раза и принимается среднее значение.

Рис. 3.3. Профиль резьбы червяка в осевом сечении. 1. Определяют межосевое расстояние (см. пункт а) и округляют до стандартного значения, если оно лежит в пределах точности измерения (ГОСТ 2144-76, табл. 3.1) Таблица 3.1

2. Измеряют три раза осевой шаг

3. Определяют осевой модуль зацепления

и округляют до ближайшего стандартного значения (по ГОСТ 19672-74). Значение модуля

4. Определяют длительные диаметры червяка и колеса:

5. Вычисляют относительный диаметр червяка (коэффициент диаметра червяка)

и передаточное число

где 6. Замеряют другие геометрические параметры, указанные в таблице отчета. Заметим, что в червячных передачах с целью округления осевых расстояний до стандартных значений червячные колеса режут со смещением. При заданном межосевом расстоянии

Для червячного колеса со смещением

Все другие размеры колеса не изменяются. Червяки всегда нарезают без смещения. Для них изменяется только диаметр начальной окружности, который становится равным

В) Сборка редуктора Операции сборки проводятся в обратном порядке операциям разборки. 1. Устанавливают червячное колесо с валом, предварительно установив одну боковую крышку. 2. Определяют щупом зазор между фланцами крышки и корпусом, и подбирают кольцевые прокладки суммарной толщиной равной 3. Устанавливают прокладки под боковые крышки и затягивают все винты. Вал колеса не должен иметь осевого люфта, но должен свободно поворачиваться рукой. Осевые перемещения измеряются индикатором. 4. На боковую поверхность червяка или на 3-4 зуба червячного колеса наносят тонкий равномерный слой краски и вал червяка собирают в той же последовательности, как и вал колеса. 5. Ставят на место остальные детали за исключением крышки лючка. Г) Проверка правильности зацепления (по указанию преподавателя) Для правильного зацепления необходимо, чтобы средняя плоскость червячного колеса проходила через центр червяка. Это определяется по пятну контакта на зубьях колеса. Для обеспечения симметричного расположения колеса относительно червяка производят перестановку прокладок. Форма отчета. Лабораторная работа № 3. Разборка, сборка и определение основных параметров 1. Кинематическая схема редуктора. 2. Эскизы червяка и вала червячного колеса 3. Измеренные и вычисленные величины, характеризующие зацепление Таблица

Сравнить со стандартным значением 4. Выводы ________________________________________________________________________________________________________________________________

Работу выполнил_________________________________ Работу принял___________________________________

Лабораторная работа №4. Цель работы Определить допустимые для данного вала крутящий момент и мощность, передаваемую редуктором. Работа выполняется на двухступенчатом (одноступенчатом) цилиндрическом редукторе. Порядок выполнения работы 1. Снять крышку редуктора, ознакомиться с конструкцией и изобразить кинематическую схему редуктора. 2. Измерить межосевые расстояния быстроходной Для удобства замер производится совместно с подшипниками или валами (рис. 2.3)

где 3. Подсчитать число зубьев 4. Определить нормальный модуль зацепления

при угле профиля

Рис. 4.1. Схема измерения растояния между разноименными Число обмеряемых зубьев Примечание: в косозубых колесах 5. Вычислить диаметр делительной окружности в прямозубых колесах в косозубых колесах Таблица 4.1. Число обмеряемых зубьев

6. Замерить диаметр окружности головки зубьев согласно схемы рис. 2.2. При нечетном числе зубьев

Определить делительный диаметр

7. Замерить расстояния 8. Определить допустимый приведенный момент

Здесь:

9. Определить допускаемый крутящий момент из уравнения

Изгибающий момент (см. рис. 4.2).

Рис. 4.2. Расчетная схема определения изгибающего момента.

при Таблица 4.2

10. Вычислить допускаемую мощность

Здесь Форма отчета Лабораторная работа №4 Определение допускаемых нагрузок на валы 1. Кинематическая схема редуктора (на кинематической схеме 2. Расчеты и измеряемые величины следует оформить в виде таблицы. Таблица 4.3

3. Выводы ________________________________________________________________________________________________________________________________ Работу выполнил__________________________________ Работу принял_____________________________________ Лабораторная работа №5. Цель работы Определение основных геометрических и прочностных параметров резьбового соединения. Общие сведения Резьбовыми называются соединения, выполняемые крепежными деталями посредством резьбы. Основными крепежными деталями резьбовых соединений является болты, винты, шпильки и гайки (рис. 5.1).

а) б) в) Рис. 5.1. Резьбовые соединения: а) – болтом и гайкой; б) – винтовое; в) – шпилькой и гайкой

Вследствие простоты конструкции, малых габаритов и относительно невысокой стоимости резьбовые соединения являются одними из наиболее распространенных соединений в технике. Цилиндрическая резьба (рис. 5.2.) характеризуется следующими основными геометрическими параметрами: Рабочая высота профиля

Угол подъема резьбы

Ход резьбы

Прочность резьбового соединения можно оценить допускаемыми условиями по срезу

а) б)

в) г)

д) Рис. 5.2. Профили резьбы различных типов: а) – треугольная; б) – упорная; в) – трубная; г) – трапециодальная;

Допускаемое усилие по растяжению нарезанной части болта

где

где

Допускаемое усилие по срезу резьбы

где

Допускаемое усилие на смятие резьбы

где Таблица 5.1 Резьбы с крупным шагом |

Резьбы с мелким шагом | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шаг резьбы

| Средний диаметр

| Внутренний диаметр

| Шаг резьбы

| Средний диаметр

| Внут- ренний диаметр

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6 8 10 12 14 16 18 20 22 24 27 30 33 36 39 42 45 48 | 1,00 1,25 1,50 1,75 2,00 2,00 2,50 2,50 2,50 3,00 3,00 3,50 3,50 4,00 4,00 4,50 4,50 5,00 | 5,350 7,188 9,026 10,863 12,701 14,701 16,376 18,376 20,376 22,051 25,051 27,727 30,727 33,402 36,402 39,077 42,077 44,752 | 4,918 6,647 8,376 10,106 11,835 13,835 15,294 17,294 19,294 20,752 23,752 26,211 29,211 31,670 34,670 37,129 40,129 42,587 | 0,75 1,00 1,25 1,25 1,50 1,50 1,50 1,50 1,50 2,00 2,00 2,00 2,00 3,00 3,00 3,00 3,00 3,00 | 5,510 7,350 9,188 11,188 13,026 15,026 17,026 19,026 21,026 22,701 25,701 28,701 31,701 34,051 37,051 40,051 43,051 46,051 | 6,188 6,918 8,647 10,647 12,376 14,376 18,376 18,376 20,376 21,835 24,838 27,335 30,835 32,752 36,752 38,752 41,752 44,752 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 5.2

Значения коэффициента запаса прочности при расчете болтов

с неконтролируемой затяжкой и постоянной нагрузке

|

Марка стали болта | Диаметр резьбы | ||

| От 6 до 16 | От 16 до 30 | От 30 до 60 | |

| Ст. 10, ст., 3, 20, 35, 45 | 5,0 – 4,0 | 4,0 – 2,5 | 2,5 – 1,6 |

| 35Х, 40Х, 18ХНВА, 30ХНВ, 30ХГСА | 6,6 – 5,0 | 5,0 – 3,3 | 3,3 |

5.3. Методика выполнения сборки и обработки

результатов измерений

1. Измерить штангенциркулем и линейкой номинальный диаметр резьбы  и стержня

и стержня  болта (рис. 5.1), номинальную длину

болта (рис. 5.1), номинальную длину  болта, длину резьбы

болта, длину резьбы  , размер

, размер  «под ключ» болта, высоту

«под ключ» болта, высоту  болта, диаметр

болта, диаметр  описанной окружности головки болта, высоту

описанной окружности головки болта, высоту  и размер

и размер  «под ключ» гайки, диаметр

«под ключ» гайки, диаметр  описанной окружности гайки, диаметр

описанной окружности гайки, диаметр  отверстия (внутренний диаметр резьбы) гайки.

отверстия (внутренний диаметр резьбы) гайки.

2. Подсчитать число заходов  резьбы (соответствует количеству сбегов резьбы).

резьбы (соответствует количеству сбегов резьбы).

3. Измерить линейкой расстояние  между вершинами витков, подсчитать число

между вершинами витков, подсчитать число  витков резьбы на длине

витков резьбы на длине  (рекомендуется выбирать

(рекомендуется выбирать  - целое число и

- целое число и  ).

).

4. Вычислить шаг резьбы

(5.7)

(5.7)

5. Уточнить по табл. 5.1 значение диаметров  ,

,  , шага

, шага  и определить по той же таблице соответствующее им значение среднего диаметра

и определить по той же таблице соответствующее им значение среднего диаметра  .

.

6. Вычислить по формуле (5.1) рабочую высоту  профиля, по формулам (5.2) и (5.3) углы подъема

профиля, по формулам (5.2) и (5.3) углы подъема  резьбы.

резьбы.

Занести в таблицу отчета полученные величины геометрических параметров резьбового соединения.

7. Задать по табл. 5.3 материал болта и гайки (номер варианта соответствует последней цифре шифра студента).

Таблица 5.3

Составление отчета

Составить отчет по лабораторной работе согласно прилагаемой форме.

На эскизе болта и гаек указать полученные значения размеров, а не их условные обозначения.

Форма отчета

Лабораторная работа №5.

Определение основных параметров резьбового соединения

1. Цель работы.

________________________________________________________________________________________________________________________________

2. Таблица результатов измерений и расчетов

Таблица 5.4

Геометрические параметры резьбового соединения.

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|

, мм , мм

|

|  , мм , мм

|

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , град , град

|  , мм , мм

|

Таблица 5.5

Прочностные параметры материала и резьбового соединения

| Марка материала болта и гайки |  , Н/мм2 , Н/мм2

|

|  , Н/мм2 , Н/мм2

|  . Н/мм2 . Н/мм2

|  , Н/мм2 , Н/мм2

|  , Н , Н

|  , Н , Н

|  , Н , Н

|

3. Эскиз болта и гайки

4. Выводы

________________________________________________________________________________________________________________________________________________________________________________________________

Работу выполнил__________________________________

Работу принял_____________________________________

Лабораторная работа №6.

Определение коэффициента трения в резьбе

и на торце гайки

Цель работы

Определение значений коэффициентов трения в резьбе и на торце гайки и коэффициента приведения резьбового соединения при статической нагрузке в зависимости от осевой силы затяжки.

Общие сведения

Большинство применяющих в машиностроении болтов, винтов и шпилек (рис. 5.1.) подвергается предварительной затяжке. Значение силы затяжки зависит от величин и характера действующих на соединение нагрузок, жесткости деталей соединения и т.д.

Для обеспечения требуемой силы затяжки к гайке прикладывается момент завинчивания, преодолевающий моменты трения в резьбе и на торцевой поверхности гайки.

Момент завинчивания гайки

(6.1)

(6.1)

где  - момент трения в резьбе;

- момент трения в резьбе;

- момент трения на торце гайки.

- момент трения на торце гайки.

(6.2)

(6.2)

(6.3)

(6.3)

где  - окружная сила;

- окружная сила;

- осевая сила затяжки;

- осевая сила затяжки;

- угол подъема резьбы;

- угол подъема резьбы;

- приведенный угол трения в резьбе;

- приведенный угол трения в резьбе;

- средний диаметр резьбы;

- средний диаметр резьбы;

- коэффициент трения на торце гайки;

- коэффициент трения на торце гайки;

- средний диаметр опорной поверхности гайки.

- средний диаметр опорной поверхности гайки.

Для однозаходной резьбы

, (6.4)

, (6.4)

где  - шаг резьбы.

- шаг резьбы.

, (6.5)

, (6.5)

где  - приведенный коэффициент трения в резьбе.

- приведенный коэффициент трения в резьбе.

Для метрической треугольной резьбы (  )

)

(6.7)

(6.7)

Опорная поверхность гайки ограничена наружным диаметром окружности, вписанной в шестигранник, и внутренним диаметром окружности фаски в отверстии гайки. Можно принять диаметры  ,

,  , где

, где  - размер под ключ,

- размер под ключ,  - наружный (номинальный) диаметр резьбы болта. Тогда средний диаметр опорной поверхности гайки

- наружный (номинальный) диаметр резьбы болта. Тогда средний диаметр опорной поверхности гайки

(6.8)

(6.8)

Из формул (6.2), (6.5), (6.6), (6.7) коэффициент трения в резьбе

(6.9)

(6.9)

Из формул (6.3) и (6.8) коэффициент трения на торце гайки

(6.10)

(6.10)

Осевая сила затяжки растягивает болт, момент трения в резьбе скручивает болт.

Касательные напряжения при кручении

(6.11)

(6.11)

где  - полярный момент сопротивления болта по внутреннему диаметру резьбы;

- полярный момент сопротивления болта по внутреннему диаметру резьбы;

- внутренний диаметр резьбы болта.

- внутренний диаметр резьбы болта.

Нормальные напряжения при растяжении

(6.12)

(6.12)

где  - площадь поперечного сечения болта по внутреннему диаметру резьбы.

- площадь поперечного сечения болта по внутреннему диаметру резьбы.

Эквивалентное напряжение

(6.13)

(6.13)

В инженерной практике совместное растяжение и кручение болта обычно заменяют одним растяжением под действием увеличенной с учетом кручения силы

(6.14)

(6.14)

где  - коэффициент приведения.

- коэффициент приведения.

(6.15)

(6.15)

По литературным длинам коэффициент приведения  , а значения коэффициентов

, а значения коэффициентов  и

и  колеблются в пределах от 0,15 доя 0,20.

колеблются в пределах от 0,15 доя 0,20.

Устройство установки

Установка (рис. 6.1) состоит из корпуса 1, динамометрической пружины 2, испытуемых болта 3 и гайки 4, сменных втулок 5 и 6, стопорных головок 7, сферической шайбы 8, ударного подшипника 9 и индикатора 10.

Динамометрическая пружина 2 предназначена для определения силы затяжки болта по ее деформации, определяемой индикатором.

Упорный подшипник 9 служит для устранения потерь на трение на торце гайки. Втулка 6 выключает из работы упорный подшипник. Сферическая шайба 8 служит для устранения внецентренного растяжения болта 3 при завинчивании гайки 4. Проворачивание болта предотвращает головка 7.

Затяжка гайки производится торсионным динамометрическим ключом. Крутящий момент и усилие затяжки определяются по соответствующим тарировочным графикам.

6.4. Методика выполнения работы и обработки

результатов измерений

1. Замерить штангенциркулем и линейкой наружный диаметр  резьбы, шаг

резьбы, шаг  резьбы, размер под ключ

резьбы, размер под ключ  гайки.

гайки.

2. Уточнить значения  и

и  , по табл. 11.1 (см. лабораторную работу №11) и определить по ней внутренний диаметр

, по табл. 11.1 (см. лабораторную работу №11) и определить по ней внутренний диаметр  , средний диаметр

, средний диаметр  , угол подъема

, угол подъема  и площадь сечения

и площадь сечения  .

.

3. Установить из условия прочности растяжение допустимую силу затяжки болта

,

,

где  - допускаемое напряжение на растяжение болта;

- допускаемое напряжение на растяжение болта;

1,3 – коэффициент, учитывающий касательные напряжения.

,

,

где  - предел текучести для материала болта (сообщает преподаватель);

- предел текучести для материала болта (сообщает преподаватель);

- коэффициент безопасности: для болтов М12-М16 n=3-4, для болтов М18-М20 n =3-2.

- коэффициент безопасности: для болтов М12-М16 n=3-4, для болтов М18-М20 n =3-2.

4. Принять при испытаниях максимальную силу затяжки  кН, где 39,2 кН – допускаемая сила динамометрической пружины.

кН, где 39,2 кН – допускаемая сила динамометрической пружины.

5. Найти по тарировочному графику показания индикатора динамометрической пружины для четырех значений усилий затяжки (  ,

,  ,

,  ,

,  ).

).

6. Собрать установку согласно рис. 6.1, в. Упорный подшипник должен вращаться свободно, исключая трение на торце гайки.

7. Выставить на «0» показания индикаторов динамометрической пружины и динамометрического ключа. Для установки индикатора ключа на 0 ключ установить горизонтально.

Рис. 6.1. Схема установки для определения коэффициентов

трения в резьбе и на торце гайки.

8. Навинтить гайку динамометрическим ключом плавно, без рывков и остановок. Для каждого значения силы затяжки снять показания индикатора ключа (показания снимаются при заворачивании гайки без снятия нагрузки). Повторность опыта – троекратная.

Результаты измерений занести в отчет. По среднему значению показаний индикатора согласно тарировочному графику определить величину момента  в Н·мм.

в Н·мм.

9. Собрать установку согласно рис. 6.1, б. При этом упорный подшипник выключается из работы и в испытуемом соединении к тернию в резьбе добавляется трение на торце гайки.

10. Повторить для тех же четырех значений усилий затяжки объем работ, предусмотренных п.п. 4.7 и 4.8, и определить величину момента  .

.

11. Вычислить момент трения на торце гайки

12. Вычислить по формулам (6.9), (6.10), (6.11), (6.12), (6.13), (6.15) значения  ,

,  ,

,  ,

,  ,

,  ,

,  и занести в соответствующую таблицу отчета.

и занести в соответствующую таблицу отчета.

13. Построить графики зависимости коэффициентов трения  ,

,  и коэффициента приведения

и коэффициента приведения  .

.

14. Сформулировать выводы, в которых следует отразить характер зависимостей коэффициентов трения и приведения от усилия затяжки и степень совпадения полученных значений коэффициентов с известными из курса «Детали машин».

Составление отчета

Составить отчет по лабораторной работе согласно прилагаемой форме.

Форма отчета

Лабораторная работа №6.

Определение коэффициента трения в резьбе и на торце гайки

1. Цель работы.

________________________________________________________________

2. Схема установки для испытаний.

3. Характеристика резьбового соединения.

, мм , мм

|  , мм , мм

|  , мм , мм

|  , мм , мм

|  , мм2 , мм2

|  , град , град

|  , мм , мм

| Марка стали |  , Н/мм2 , Н/мм2

|

|  , Н/мм2 , Н/мм2

|  , Н , Н

|  , Н , Н

|

4. Данные измерений

| № п/п | Сила затяжки | Момент завинчивания | ||||||||||

|

| Число делений индикатора | С подшипником | Без подшипника | |||||||||

| Дел. индикатора | Н·мм | Дел. индикатора | Н·мм | |||||||||

| 1 | 2 | 3 | Ср. | 1 | 2 | 3 | Ср. | |||||

| 1 2 3 | ||||||||||||

5. Данные расчета

| № п/п |  , Н/мм , Н/мм

|

|

|  , Н/мм2 , Н/мм2

|  , Н/мм2 , Н/мм2

|  , Н/мм2 , Н/мм2

|

|

| 1 2 3 |

6. Графики зависимостей  ,

,  ,

,

|

| ||

|

7. Выводы

________________________________________________________________________________________________________________________________

Работу выполнил___________________________

Работу принял______________________________

Лабораторная работа №7.

Исследование болтового соединения,

работающего на сдвиг

Цель работы

В болтовом соединении, нагруженного поперечной нагрузкой, при условии, что болт поставлен с зазором, внешняя нагрузка  уравновешивается силами трения в стыке, которые создаются затяжкой болта.

уравновешивается силами трения в стыке, которые создаются затяжкой болта.

Целью работы является определение экспериментальной зависимости сдвигающей силы  от силы

от силы  затяжки болта в напряженном болтовом соединении (рис. 7.1).

затяжки болта в напряженном болтовом соединении (рис. 7.1).

Рис. 7.1. Схема болтового соединения.

Болт в рассматриваемом соединении работает на растяжение от силы затяжки до тех пор, пока сохранится зазор между болтом и пластинами.

Если пластины сдвинутся и зазор выберется, то соединение считается нарушенным. Сила  , при которой пластины сдвигаются, является предельной для данной силы затяжки

, при которой пластины сдвигаются, является предельной для данной силы затяжки  .

.

Полученную экспериментальную зависимость силы  от

от  необходимо сопоставить с зависимость, полученную расчетным путем.

необходимо сопоставить с зависимость, полученную расчетным путем.

Расчетные зависимости

Предельная сдвигающая сила  равна силе трения

равна силе трения  в стыках деталей

в стыках деталей

, (7.1)

, (7.1)

где  - число стыков.

- число стыков.

Из условия равновесия при отсутствии сдвига деталей в стыке

(7.2)

(7.2)

Здесь  - коэффициент трения на поверхности стыка;

- коэффициент трения на поверхности стыка;

- сила затяжки болта.

- сила затяжки болта.

Связь между осевой силой  и моментом, приложенным к гайке, определяется зависимостью

и моментом, приложенным к гайке, определяется зависимостью

(7.3)

(7.3)

где  - момент трения в резьбе;

- момент трения в резьбе;

- момент трения на опорном торце гайки;

- момент трения на опорном торце гайки;

- средний диаметр резьбы;

- средний диаметр резьбы;

- угол подъема резьбы;

- угол подъема резьбы;

- приведенный угол трения;

- приведенный угол трения;

- коэффициент трения на торце гайки;

- коэффициент трения на торце гайки;

- наружный диаметр опорной поверхности гайки (равный зеву ключа);

- наружный диаметр опорной поверхности гайки (равный зеву ключа);

- внутренний диаметр опорной поверхности гайки.

- внутренний диаметр опорной поверхности гайки.

Приближенно для нормальной метрической резьбы при

(7.4)

(7.4)

Здесь  - наружный диаметр резьбы.

- наружный диаметр резьбы.

Подставив в уравнение (7.2) значение  из (7.3), получим

из (7.3), получим

(7.5)

(7.5)

Если принять, что коэффициенты трения  и

и  не изменяются при различных затяжках, то связь между

не изменяются при различных затяжках, то связь между  и

и  будет линейной.

будет линейной.

Оборудование и приборы

Для проведения опытов необходимы:

- ручной винтовой пресс (рис. 7.2);

- динамометрический ключ со сменной головкой (рис. 7.3);

- болт с шайбой и гайкой.

Винтовой пресс. Пресс состоит из основания 16, верхней 3 и нижней 6 траверс и двух цилиндрических стоек 8. Винт 5 жестко скреплен с маховиком 1 и зафиксирован от особых перемещений в верхней траверсе упорным подшипником 2.

При вращении маховика винт 5 ввертывается (или вывертывается) в ползун 4. Ползун от поворота зафиксирован шпонкой и может перемещаться в нижней траверсе только вдоль оси отверстия.

Ползун 4 через динамометрическое кольцо 7 соединен с колодкой 14 исследуемого болтового соединения 9. Пластина 13, прижимаемая болтом 12 скреплена осью 16 с подъемным столиком 10. Болт от поворачивания фиксируется планкой 17.

Быстрое перемещение ползуна 4 с колодкой 14 относительно пластин достигается вращением маховика 1.

Для медленного перемещения пластин 13 относительно колодки 14 предусмотрено устройство, которое позволяет перемещать столик 10 вращением маховичка 11.

Устройство для измерения усилия состоит из динамометрического кольца 7 и индикатора 18. Измерение нагрузки производится путем замера величины деформации кольца 7 с помощью индикатора 18, укрепленного на кольце, с последующим нахождением нагрузки по тарировочному графику динамометрического кольца.

Для контроля зазора между болтом и пластинами на колодке и пластине нанесены риски, которые позволяют контролировать выбор зазора в соединении.

Основные данные пресса:

- предельная растягивающая или сжимающая нагрузка – 2000 кг;

- максимальная высота исследуемого соединения – 300 мм;

- максимальный ход гайки – ползуна – 100 мм;

- ход подъемного столика – 50 мм;

- габариты - 590×505×1445 мм.

Рис. 7.2. Схема ручного винтового пресса.

Динамометрический ключ. Предназначен для завинчивания гайки 19 (рис. 7.3). В динамометрическом ключе упругий стержень 1 с рукояткой 2 и державкой индикатора 3 закреплены в колодке 4. На квадратный выступ колодки 4 надевается сменная головка 5 с зевом, соответствующим завертываемой гайке.

Рис. 7.3. Динамометрический ключ.

При завертывании гайки величина деформации стержня, фиксируемая индикатором 6, пропорциональна моменту завертывания гайки. Для перевода показаний индикатора в величину момента используется тарировочный график.

Динамометрический ключ тарируется при закрепленной сменной головке в горизонтальном положении подвешиванием грузов к центру рукоятки.

Порядок выполнения работы

Из комплекта сменных деталей выбирают две пластины заданной шероховатости, болт с шайбой и гайкой, предназначенные для испытания. Выполняют обмеры и необходимые параметры соединения заносят в таблицу отчета по лабораторной работе.

А) Расчет силы трения при сдвиге

Для построения расчетного графика  необходимо:

необходимо:

1. Замерить штангенциркулем наружный диаметр болта  и шаг резьбы

и шаг резьбы  и округлить до номинальных по ГОСТу.

и округлить до номинальных по ГОСТу.

Внутренний диаметр  , средний диаметр резьбы

, средний диаметр резьбы  и угол подъема резьбы можно взять из табл. 7.1.

и угол подъема резьбы можно взять из табл. 7.1.

Таблица 7.1.

Резьба метрическая

| Наружный диаметр резьбы, d, мм | 10 | 12 | |

| С крупным шагом | Шаг резьбы, Р, мм | 1,5 | 1,75 |

Ср. диаметр,  , мм , мм

| 9,026 | 10,863 | |

Вн. диаметр,  , мм , мм

| 8,376 | 10,106 | |

Угол подъема

| 3002 | 2055 | |

| Площадь, см2 | 0,533 | 0,762 | |

| С мелким | P=0,5 мм | ||||

Ср. диаметр,  , мм , мм

| 9,625 | 11,675 | |||

Вн. диаметр,  , мм , мм

| 9,495 | 11,459 | |||

Угол подъема

| 0057 | 0047 | |||

| Площадь, см2 | 0,629 | 1,017 | |||

| С мелким | P=0,75 мм | ||||

Ср. диаметр,  , мм , мм

| 9,513 | 11,513 | |||

Вн. диаметр,  , мм , мм

| 9,188 | 11,188 | |||

Угол подъема

| 1026 | 1011 | |||

| Площадь, см2 | 0,647 | 0,964 | |||

| С мелким | P=1,0 мм | ||||

Ср. диаметр,  , мм , мм

| 9,350 | 11,350 | |||

Вн. диаметр,  , мм , мм

| 8,818 | 10,918 | |||

Угол подъема

| 1057 | 1036 | |||

| Площадь, см2 | 0,604 | 0,911 | |||

2. Определить предельную силу затяжки болта  по формуле

по формуле

(7.6)

(7.6)

Площадь болта по внутреннему диаметру  см2 берут из табл. 7.1.

см2 берут из табл. 7.1.

Допускаемое напряжение определяют по формуле

, (7.7)

, (7.7)

где  - коэффициент запаса прочности;

- коэффициент запаса прочности;

- коэффициент, учитывающий сложное напряженное состояние;

- коэффициент, учитывающий сложное напряженное состояние;

- предел текучести материала; для

- предел текучести материала; для

ст3  Н/мм2

Н/мм2

ст4  Н/мм2

Н/мм2

3. Задавшись рядом значений  (меньше допустимых

(меньше допустимых  ), определить расчетную силу

), определить расчетную силу  по формуле (7.2).

по формуле (7.2).

4. Для принятых значений  определить момент завинчивания

определить момент завинчивания  по формуле (7.3).

по формуле (7.3).

Значения коэффициентов трения можно взять из табл. 7.2

Таблица 7.2

Коэффициенты трения

Показатели

Выводы

Дать анализ опытных данных и пояснить причины возможного несогласования опытных и расчетных кривых.

Форма отчета

Лабораторная работа №7.

Исследование болтового соединения, работающего на сдвиг

1. Схема соединения для испытания

2. Расчет силы трения при сдвиге

| Наружный диаметр болта Шаг резьбы Внутренний диаметр резьбы Средний диаметр резьбы Угол подъема резьбы Угол профиля резьбы Площадь сечения болта в резьбе Предел текучести Коэффициент запаса прочности Допускаемое напряжение Допускаемая сила затяжки |  , мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм 2 , мм 2

, Н/мм2 , Н/мм2

, Н/мм2 , Н/мм2

, Н , Н

| Измерить Измерить Табл. 11.1 Табл. 11.1 Табл. 11.1 Рассчитать Задаться Задаться (1,5-2,5) Рассчитать Рассчитать |

| Принятое значение силы затяжки Коэффициенты трения Для стыка Для резьбы Для торца гайки Приведенный угол трения в резьбе Диаметр опорной поверхности гайки Наружный Внутренний Крутящий момент при затяжке Расчетная сила трения при сдвиге |  мм

мм

Н·мм

Н

мм

мм

Н·мм

Н

|

|

|

|

|

|

3. Проверка силы сдвига опытным путем

Значения моментов затяжки

Показания

индикатора

Величина

сдвигающих усилий

4. Построение графика

5. Выводы

________________________________________________________________________________________________________________________________________________________________________________________________

Работу выполнил_________________________

Работу принял____________________________

Лабораторная работа №8.

Определение критической скорости

вращения вала

Цель работы

Аналитический расчет и экспериментальная проверка критической угловой скорости вала, исследование явлений резонанса в зависимости от размещения сосредоточенной массы по длине вала и наличия дисбаланса.

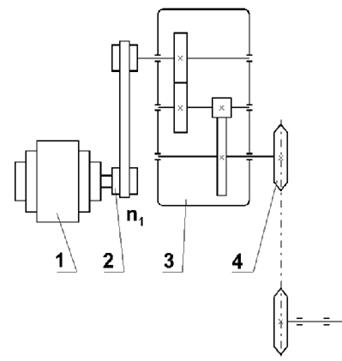

Рис. 8.1. Кинематическая схема установки ДМ36М.

Жесткость вала изменяется перемещением диска вдоль вала, изменением массы диска дополнительными кольцами 5, смещением передвижной опоры и введением в одно из дополнительных колец неуравновешенной массы в виде винта 6, т.е. созданием искусственного дисбаланса.

Вал приводится во вращение универсальным коллекторным электродвигателем 7 посредством муфты 8. Для ограничения амплитуды колебаний вала в промежутках между опорами и диском смонтированы кронштейны 9, 10 с полиэтиленовыми втулками. Между втулками и валом предусмотрен зазор. На одном из кронштейнов установлен датчик сигнализации критической угловой скорости. При достижении критической скорости замыкается контактное устройство, вспыхивает красная лампа, сигнализирующая резонанс.

Критическая частота вращения вала измеряется тахогенератором ТМГ-3ОП. Шкала прибора градуирована в об/мин Х 10.

Статический прогиб гибкого вала осуществляется механизмом нагружения рычажной системы с разрезным кольцом; упоры кольца совмещают с кольцевой канавкой на ободке диска. Величина прогиба наблюдается по шкале индикатора часового типа с ценой деления шкалы 0,01 мм. Индикатор установлен в передвижной крышке.

После изменения статического прогиба механизм нагружения снимается с диска и совмещается с пазом станины.

Скорость вращения вала регулируется ручкой автотрансформатора ЛАТР-МТУ-16.

Техническая характеристика

| Напряжение питающей сети | 220 В |

| Мощность двигателя УЛ-062… | 0,18 КВТ |

| Частота вращения | 5000 об/мин. |

| Частота возмущающей силы | 0…3000 об/мин |

| Диаметр вала | 12 мм |

| Расстояние между опорами | 500…550 мм |

| Масса диска | 2…2,7 кг |

| Величина статической нагрузки вала | 186 Н |

Методика выполнения работы

1. Определяют расчетную величину статического прогиба вала

мм , (8.1)*

мм , (8.1)*

где:  - ускорение силы тяжести,

- ускорение силы тяжести,  ;

;

- масса диска, кг;

- масса диска, кг;

- сосредоточенная масса вала, кг;

- сосредоточенная масса вала, кг;

- расстояние среднего сечения диска от опоры, мм;

- расстояние среднего сечения диска от опоры, мм;

(модуль Юнга для стали);

(модуль Юнга для стали);

(момент инерции сечения вала).

(момент инерции сечения вала).

2. Определяют опытную величину статического прогиба вала. Для этого необходимо установить расстояние между опорами  . Совместить опоры разрезанного кольца нагрузочного устройства с кольцевой канавкой диска и зафиксировать отчет по шкале индикатора, 5 мм.

. Совместить опоры разрезанного кольца нагрузочного устройства с кольцевой канавкой диска и зафиксировать отчет по шкале индикатора, 5 мм.

Жесткость вала

, (8.2)

, (8.2)

где:  - масса груза, кг;

- масса груза, кг;  =150 мм,

=150 мм,  =50 мм (плечи рычагов нагрузочного устройства);

=50 мм (плечи рычагов нагрузочного устройства);

Статический прогиб вала

(8.3)

(8.3)

3. Критическая частота вращения

(8.4)

(8.4)

4. Критическая частота вращения по показаниям тахогенератора.

Установить ручку ЛАТР в крайнее положение против хода часовой стрелки. Включить двигатель и поворотом ручки по ходу часовой стрелки плавно увеличить скорость вращения вала.

При вспышке сигнальной лампы «Резонанс» зарегистрировать по прибору  , увеличивая скорость вращения вала до затухания лампы, зарегистрировать скорость

, увеличивая скорость вращения вала до затухания лампы, зарегистрировать скорость  .

.

Вращением ручки против часовой стрелки зафиксировать по прибору скорости  и

и  в моменты входа и выхода из резонанса при снижении скорости вращения.

в моменты входа и выхода из резонанса при снижении скорости вращения.

Критическая скорость вращения вала определяется по формуле

(8.5)

(8.5)

где  - средняя резонансная скорость при повышении оборотов вала;

- средняя резонансная скорость при повышении оборотов вала;

- средняя резонансная скорость при снижении оборотов вала.

- средняя резонансная скорость при снижении оборотов вала.

Сравнить  по формулам (13.4) и (13.5).

по формулам (13.4) и (13.5).

* В формулах (13.1) и (13.3) принять  =0, т.к.

=0, т.к.  .

.

Повторить опыты, изменяя жесткость вала:

- увеличением массы;

- изменением расстояния между опорами;

- смещением диска вдоль вала;

- введением искусственного дисбаланса  г.см.

г.см.

Обработка результатов

1. Результаты расчетов и опытов свести в таблицы.

2. Построить графики зависимости критической частоты вращения, как функции переменных параметров:  ,

,  ,

,  .

.

3. Сделать вывод о режимах работы гибкого вала, выбрать оптимальный режим угловой скорости, предложить конструктивные средства перехода резонанса с минимальной амплитудой изгибных колебаний вала.

4. Выполнить отчет по прилагаемой форме.

Форма отчета

Лабораторная работа №8.

Определение критической скорости вращения вала

1. Цель работы

2. Кинематическая схема установки

3. Техническая характеристика

________________________________________________________________________________________________________________________________

4. Результаты расчетов и измерений

4.1. Аналитические расчеты

Таблица 8.1

| № п/п | Определяемые величины | Численные значения | Размерность |

| 1 | Расчетный статический прогиб |

| |

| 2 | Жесткость вала |

| |

| 3 | Показания индикатора |

| |

| 4 | Статический прогиб |

| |

| 5 | Критическое число оборотов |

|

4.2. Результаты измерений

Таблица 8.2

| № |

Опыта

Показания

прибора

Цель работы

Расчет предельного крутящего момента, осевой силы пружины, опытное определение момента отключения (срабатывания). Вычисление коэффициентов остаточного момента и точности действия предохранительных муфт.

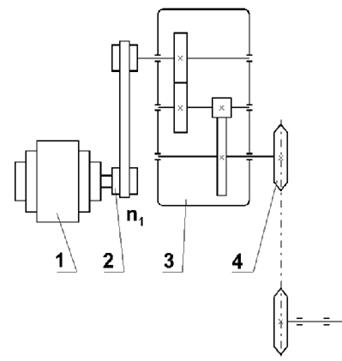

Рис. 9.1. Кинематическая схема установки ДМ-40.

Ступица зубчатого колеса установлена в корпусе редуктора, как вал, посредством подшипников качения. Внутри ступицы вмонтирован ведомый вал 6, также посредством подшипников качения. На ведомом валу установлена испытуемая муфта 7, причем ведущая полумуфта посредством подушки 8 соединена со ступицей зубчатого колеса штифтами, а ведомая – с валом шпоночным соединением.

Полумуфты соединяются силой пружины 9. На выходном конце ведомого вала закреплен тормозной шкив 10. Рычаги балансирного тормоза соединены штангой 11 с обоймой 12, установленной на подшипниках качения ведомого вала, поэтому в разомкнутом состоянии тормозная система свободно качается на валу. Тормоз снабжен гидравлическим демпфером 13.

Крутящий момент от электродвигателя к ведомому валу передается клиноременной передачей, редуктором и предохранительной муфтой.

При нагружении тормозного шкива колодками тормоза штанга призмой давит на плоскую измерительную пружину 14. Прогиб пружины измеряется индикатором часового типа с ценой деления 0,01 мм. При достижении предельного момента показания индикатора фиксируют максимум, в этот момент муфта срабатывает и стрелка индикатора падает.

По показаниям индикатора балансирной системы нагрузочного тормоза с помощью тарировочного графика определяют предельный момент отключения полумуфт.

Техническая характеристика

Мощность электродвигателя 0,55 кВт

Частота вращения 940 об/мин.

Частота вращения ведомого вала 115 об/мин.

Номинальный момент срабатывания муфт 10 Н·м

Испытуемые муфты:

1.1 Конусная фрикционная муфта.

Средний диаметр контакта фрикционных поверхностей 90 мм

Длина образующей контакта 20 мм

Половина угла при вершине конуса 200

Материал трущейся пары сталь – текстолит.

1.2 Кулачковая муфта

Внешний диаметр кулачков 64 мм

Диаметр вала подвижной полумуфты 40 мм

Угол наклона рабочей части кулачков 450

Число кулачков 3

1.3 Шариковая муфта

Диаметр шариков 10 мм

Высота выступающей части шариков 2,5 мм

Диаметр размещения шариков 60 мм

Число шариков 3

Диаметр вала подвижной полумуфты 40 мм

1.4 Дисковая фрикционная муфта

Средний диаметр трения 65 мм

Число поверхностей трения 5

Методика выполнения работы

1. Тарировка измерительной пружины.

Рычаг тарировочного устройство закрепить на ведомом валу. Ведомый вал зажать тормозом, чтобы рычаг занял горизонтальное положение. На подвеску поместить поочередно 4 груза и снять показания индикатора.

Крутящий момент создаваемый подвеской и каждым грузом составляет 20 кг·см.

По результатам измерений построить тарировочный график.

2. Испытание конусной фрикционной муфты

Расчетное осевое усилие пружины

, Н (9.1)

, Н (9.1)

где  - номинальный предельный момент, Н·м

- номинальный предельный момент, Н·м

- половина угла при вершине конуса, град.

- половина угла при вершине конуса, град.

- средний диаметр контакта фрикционных поверхностей;

- средний диаметр контакта фрикционных поверхностей;

- коэффициент трения рабочих поверхностей.

- коэффициент трения рабочих поверхностей.

На ведомый вал установить муфту.

По расчетному осевому усилию пружины с помощью тарировочного графика определяют длину сжатой пружины. Регулировочными гайками устанавливается необходимая длина пружины. Измерение длины контролируется штангенциркулем. Далее зажимают тормозной шкив и включают двигатель. По индикатору фиксируют момент  срабатывания муфты маленькой стрелкой и остаточный момент

срабатывания муфты маленькой стрелкой и остаточный момент  большой стрелкой.

большой стрелкой.

Сравнить предельные моменты: расчетный и экспериментальный.

Определить коэффициент остаточного момента

(9.2)

(9.2)

и коэффициент точности

. (9.3)

. (9.3)

Для определения коэффициента точности необходимо повторить опыт 2 раза и зафиксировать  и

и  .

.

Примечание: расчетный момент  Н·мм. Экспериментальные моменты определяются по тарировочному графику измерительной плоской пружины.

Н·мм. Экспериментальные моменты определяются по тарировочному графику измерительной плоской пружины.

3. Испытание кулачковой предохранительной муфты.

Расчетное осевое усилие пружины

, Н (9.4)

, Н (9.4)

где  - номинальный предельный момент;

- номинальный предельный момент;

- внешний диаметр кулачков;

- внешний диаметр кулачков;

- угол наклона рабочей поверхности кулачков;

- угол наклона рабочей поверхности кулачков;

- приведенный угол трения между кулачками;

- приведенный угол трения между кулачками;

- диаметр вала подвижной полумуфты;

- диаметр вала подвижной полумуфты;

- приведенный коэффициент трения в шпоночном соединении подвижной полумуфты.

- приведенный коэффициент трения в шпоночном соединении подвижной полумуфты.

Далее испытание проводится по методике п. 2.

1.5 Испытание дисковой фрикционной муфты.

Расчетное осевое усилие пружины

, Н (9.5)

, Н (9.5)

где  - номинальный предельный момент;

- номинальный предельный момент;

- средний диаметр контакта дисков;

- средний диаметр контакта дисков;

- число поверхностей трения;

- число поверхностей трения;

- коэффициент трения рабочих поверхностей.

- коэффициент трения рабочих поверхностей.

Эксперименты по п. 2

4. Испытание шариковой предохранительной муфты.

Испытание по методике п. 2

Расчетное усилие пружины

, Н (9.6)

, Н (9.6)

где  - номинальный предельный момент;

- номинальный предельный момент;

- угол наклона касательной в точке касания шариков к оси муфты;

- угол наклона касательной в точке касания шариков к оси муфты;

, (9.7)

, (9.7)

где  - диаметр шарика;

- диаметр шарика;

-высота выступающей части;

-высота выступающей части;

- приведенный угол трения в шариках;

- приведенный угол трения в шариках;

- диаметр размещения шариков;

- диаметр размещения шариков;

- диаметр вала подвижной полумуфты;

- диаметр вала подвижной полумуфты;

- приведенный коэффициент трения в шпоночном соединении.

- приведенный коэффициент трения в шпоночном соединении.

Форма отчета

Лабораторная работа №9.

Испытание предохранительных муфт по предельному

крутящему моменту

1. Цель работы.

________________________________________________________________________________________________________________________________

2. Кинематическая схема установки

3. Техническая характеристика установки

________________________________________________________________________________________________________________________________

4. Параметры испытуемой муфты

________________________________________________________________________________________________________________________________

5. Результаты измерений и вычислений

| Тип | Показания | |||

Крутящие моменты

Коэффициенты

, мм

, мм

, мм

, мм

, Н·м

, Н·м

, Н·м

, Н·м

6. Выводы

________________________________________________________________________________________________________________________________________________________________________________________________

Работу выполнил___________________________

Работу принял______________________________

Рекомендуемая литература

1. Иванов М.Н. Детали машин: Учебник. – М.: Высшая школа, 2000. – 383 с.

2. Андреенков Е.В., Семин М.И., Харитонов Г.И. Основы деталей машин: Учебное пособие для технических вузов. – М.: ВЛАДОС, 2003. – 208 с.

3. Дунаев П.Ф., Леликов О.Л. Детали машин: Курсовое проектирование. – М.: Высшая школа, 1990. – 399 с.

4. Ряховский О.А. Детали машин. – М.: МГТУ им. Н.Э. Баумана, 2002. – 544 с.

5. Иванов М.Н., Финогенов В.А. Детали машин: Учебник. – М.: Высшая школа, 2002. – 408 с.

6. Лепеш Г.В. Основы конструирования и проектирования: Методические указания по выполнению курсовой работы. – СПб.: Изд-во СПбГАСЭ, 2002. – 39 с.

Лепеш Григорий Васильевич

Полянский Владимир Иванович

Кафедра «Бытовые машины и приборы»

Г.В. Лепеш

В.В. Полянский

Детали машин

И основы конструирования

Практикум по лабораторным работам для студентов

технических специальностей высших учебных заведений

Санкт-Петербург

2007

Одобрен на заседании кафедры БМП, протокол №4 от 24.04.2004 г.

Утвержден Методическим Советом ИСТС, протокол №8 от 02.05.2004 г.

Детали машин и основы конструирования. Практикум по лабораторным работам для студентов технических специальностей высших учебных заведений. – СПб.: Изд-во СПбГУСЭ, 2007. – 79 с.

Практикум предназначен для студентов высших учебных заведений, подготавливающих инженеров для проектирования и ремонта технических систем. В практикум включены методические указания к лабораторным работам, содержащие: цели работы, основные расчетные зависимости, необходимые для обработки экспериментальных данных, описания лабораторных установок, методики выполнения лабораторных работ, схемы обработки результатов исследований, порядок оформления отчетов.

В результате выполнения лабораторных работ студенты должны получить практические навыки в разборке и сборке типовых механизмов, в определении параметров деталей машин путем их замеров, а также в исследовании основных характеристик механизмов.

Подготовка к выполнению каждой лабораторной работы предусматривает изучение литературы в соответствии с рекомендованными списками.

Составители: д-р тех. наук, проф. Г.В. Лепеш;

канд. тех. наук, доц. В.И. Полянский

Рецензент: д-р тех. наук, проф. Г.В. Парантаев

Ó Санкт-Петербургский государственный университет

сервиса и экономики

2007 г.

Содержание

Лабораторная работа №1. Определение

конструктивных особенностей зубчатого

редуктора.. 4

Лабораторная работа №2. Разборка,

определение основных параметров и

сборка зубчатого редуктора.. 12

Лабораторная работа №3. Разборка, сборка

и определение основных параметров

червячного редуктора.. 22

Лабораторная работа №4. Определение

допускаемых нагрузок на валы... 32

Лабораторная работа №5. Определение

основных параметров резьбового соединения.. 38

Лабораторная работа №6. Определение коэффициента трения в резьбе и

на торце гайки.. 45

Лабораторная работа №7. Исследование

болтового соединения, работающего на сдвиг.. 53

Лабораторная работа №8. Определение

критической скорости вращения вала.. 64

Лабораторная работа №9. Испытание

предохранительных муфт по предельному

крутящему моменту.. 71

Рекомендуемая литература.. 78

Лабораторная работа №1.

Определение конструктивных особенностей

зубчатого редуктора

Цель работы

Ознакомление с конструкцией, составление кинематической схемы и определение передаточного числа редуктора.

Общие сведения

Редуктором называется механизм, состоящий из зубчатых или червячных передач (или тех и других вместе), размещенных в отдельном корпусе, и служащий для передачи энергии от двигателя к рабочему органу. На рис. 1.1 приведены внешние виды некоторых зубчатых зацеплений.

а) б) в) г) д) е)

Рис.1.1. Зубчатые передачи:

а –г)) –цилиндрические; д) –коническая; е) – червячная; а)-прямозубая внешнего зацепления; б) – косозубая внешнего зацепления;

в) – прямозубая внутреннего зацепления; г) – шевронная.

Если при передаче энергии происходит понижение частоты вращения и соответственно повышение крутящего момента, то механизм называется редуктором. Механизмы для повышения частоты вращения называются ускорителями или мультипликаторами.

Основными элементами редукторов являются литой корпус из чугуна или сварной стальной корпус, зубчатые колеса, входной (быстроходный), выходной (тихоходный) и промежуточный валы, подшипники и т.д.

Условные графические обозначения элементов редукторов в кинематических схемах регламентированы ГОСТ 2.770-68 и приведены в табл. 1.1.

Кинематическая схема редуктора – документ, на котором показаны в виде условных изображений или обозначений составные части редуктора и связи между ними (ГОСТ 2.102-68) (рис. 1.2).

Схема значительно упрощает изображение редуктора и облегчает изучение его устройства в тех случаях, когда нет необходимости в изображении конструкции деталей изделия.

Схемы выполняют без соблюдения масштаба, приближенно учитывая пространственное расположение входящих в нее элементов, компактно, но без ущерба для ясности и удобства их чтения.

На поле схемы помещают различные условные обозначения (например,  ,

,  ,

,  и т.д.,

и т.д.,  ,

,  и другие), номера позиций составных элементов схемы (например, 1, 2, 3…), текстовые пояснения условных обозначений и наименования позиций (например,

и другие), номера позиций составных элементов схемы (например, 1, 2, 3…), текстовые пояснения условных обозначений и наименования позиций (например,  - числе зубьев шестерни быстроходней ступени,

- числе зубьев шестерни быстроходней ступени,  - быстроходный вал,

- быстроходный вал,  - тихоходный вал, 1 – основные корпуса редуктора).

- тихоходный вал, 1 – основные корпуса редуктора).

|

|

|

|

Рис. 1.2. Кинематическая схема привода:

1-электродвигатель; 2-ременная передача; 3-редуктор

двухступенчатый цилиндрический; 4 –цепная передача.

Таблица 1.1

Условные графические обозначения в схемах

по ГОСТ 2.770-68 (извлечены)

| Наименование | Обозначения |

| Вал |

|

| Вал на радиальном шариковом подшипнике |

|

| Вал на радиальном роликовом подшипнике |

|

| Вал на радиально - упорном роликовом подшипнике |

|

| Вал на подшипнике скольжения |

|

| Колесо с прямыми зубьями, жестко насаженные на вал |

|

| Передача зубчатая, цилиндрическая с внешним зацеплением, с косыми зубьями |

|

| Передача зубчатая коническая |

|

| Передача червячная с цилиндрическим червяком |

|

Номера позиций указывают на полках линий – выносок, проводимых от изображения элемента схемы, вне контура схемы. Рекомендуется группировать номера в одну колонку или строчку, располагая их на одной линии в возрастном порядке.

Существует большое число разновидностей редукторов.

Кинематические схемы наиболее распространенных типов редукторов.

Редукторы классифицируют по следующим основным признакам:

1) По типу передачи – цилиндрические зубчатые, конические зубчатые, червячные, коническо-цилиндрические зубчатые, червячно-цилиндрические и др.;

2) По числу ступеней – одно -, двух -, трехступенчатые и т.д.;

3) По относительному расположению валов в пространстве – горизонтальные и вертикальные;

4) По особенности кинематической схемы – развернутая, соосная, с раздвоенной ступенью и т.д.

Зубчатые колеса могут иметь прямые, косые, круговые и шевронные зубья, червяки – цилиндрическую и глобоидальную форму.

Наибольшее распространение получили двухступенчатые редукторы с развернутой схемой, как наиболее простые по конструкции. Недостатком этих редукторов является повышенная неравномерность распределения нагрузки по длине зуба из-за несимметричного расположения колес относительно опор. Для улучшения условий работы зубчатых колес применяют редукторы с раздвоенной ступенью.

Соосные редукторы применяют для снижения длины корпуса редуктора.

При взаимно перпендикулярном расположении входного и выходного валов и незначительном передаточном числе используют одноступенчатые конические редукторы, при большом передаточном числе – конусно-цилиндрические редукторы.

Для реализации значительных передаточных чисел применяют одно-, двухступенчатые или комбинированные червячно-цилиндрические редукторы.

Одним из основных кинематических параметров редуктора является передаточное отношение  (передаточное число

(передаточное число  ).

).

, (1.1)

, (1.1)

где  - частота вращения входного вала, об/мин.;

- частота вращения входного вала, об/мин.;

- частота вращения выходного вала, об/мин.

- частота вращения выходного вала, об/мин.

Для двухступенчатого редуктора

, (1.2)

, (1.2)

где  ,

,  - число зубьев шестерни (меньшее колесо в передаче) соответственно первой (быстроходной) и второй (тихоходный) ступеней;

- число зубьев шестерни (меньшее колесо в передаче) соответственно первой (быстроходной) и второй (тихоходный) ступеней;

,

,  - число зубьев колеса (большее колесо в передаче) соответственно первой (быстроходной) и второй (тихоходной) ступеней.

- число зубьев колеса (большее колесо в передаче) соответственно первой (быстроходной) и второй (тихоходной) ступеней.

1.3. Методика выполнения работы и обработки

результатов измерений

1. Изучить терминологию и назначение основных деталей и узлов, устройство и принцип действия редуктора.

2. Установить основные признаки редуктора: число ступеней, тип передач, относительное расположение валов в пространстве и особенности кинематической схемы.

Результаты занести в отчет.

3. Определить тип подшипников в опорах валов, расположение зубьев на ободе колес (для зубчатых передач), число зубьев  ,

,  ,

,  ,

,  .

.

Результаты занести в отчет.

4. Составить кинематическую схему редуктора в двух проекциях с учетом условных графических обозначений элементов редуктора (см. табл. 1.1) и требований к схеме, изложенных в разделе 2 настоящих указаний.

5. Вычислить по зависимости (1.2) передаточное число редуктора.

Результаты занести в отчет.

6. Повернуть вручную входной вал столько раз  , чтобы выходной вал сделал один полный оборот (

, чтобы выходной вал сделал один полный оборот (  =1 оборот).

=1 оборот).

Фиксировать число оборотов валов не грубее 1/16 оборота.

Результаты занести в отчет.

7. Вычислить по зависимости (1.1) передаточное отношение редуктора.

Результаты занести в отчет.

8. Вычислить расхождение результатов

Результаты занести в отчет.

9. Сформулировать выводы, в которых следует указать основные признаки редуктора, значение передаточного числа  и расхождение результатов.

и расхождение результатов.

Составление отчета

Составить отчет по лабораторной работе согласно прилагаемой форме.

Форма отчета

Лабораторная работа №1

Изучение конструкции зубчатого редуктора

1. Цель работы

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Кинематическая схема редуктора

3. Данные изучения, измерений и расчетов

Таблица 1.2

Основные признаки редуктора

| Число ступеней | Тип передачи | Относит. располож. валов в пространств. | Особенности кинематической схемы | Тип подшипников вала | |||

| 1 ступень | 2 ступень | Входной | Промеж. | Выходной | |||

Таблица 1.3

Результаты измерений и вычислений основных параметров редуктора

|

|

|

|

|

|

|

|

| ||||

| Число | Распол. зубьев | Число | Распол. зубьев | Число | Распол. зубьев | Число | Распол. зубьев | ||||

| 1 | |||||||||||

4. Выводы

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Работу выполнил ___________________________

Работу принял ___________________________

Лабораторная работа №2.

Разборка, определение основных параметров и

сборка зубчатого редуктора

Цель работы

В процессе работы следует ознакомиться с особенностями конструкции и назначением отдельных узлов и деталей и определить основные параметры зацепления редуктора с цилиндрическими зубчатыми колесами.

Описание редуктора

Редуктор (рис. 2.1.) состоит из литого чугунного или стального сварного корпуса 1, в котором размещены элементы передачи – зубчатые колеса 2, валы 3, подшипники 4 и др.

Лабораторная работа проводится на широко распространенном в различных отраслях машиностроения (при тяжелых условиях работы) двухступенчатом горизонтальном цилиндрическом редукторе типа Ц2 с раздвоенной первой (быстроходной) ступенью (рис. 2.2).

В редукторах с раздвоенной быстроходной ступенью, благодаря симметричному расположению колес относительно опор, уменьшается концентрация нагрузки по длине зубьев по сравнению с обычной развернутой или сосной схемами.

Симметричное расположение более нагруженной тихоходной пары относительно опор позволяет увеличить ширину колес этой пары до  .

.

Для обеспечения равномерного распределения передаваемой мощности между обеими параллельными парами раздвоенной ступени зубчатые колеса выполняют косозубыми с противоположным наклоном зубьев.

В раздвоенных передачах положение одного вала относительно другого определяют наклонные в различные стороны зубья. Поэтому относительно корпуса следует фиксировать лишь один вал, а другой вал должен иметь «плавающие» опоры, допускающие свободу самоустановки вала в осевом направлении. Плавающими обычно выполняют менее нагруженные опоры.

Тихоходная пара в редукторах с раздвоенной быстроходной парой выполняется с прямыми, косыми или шевронными зубьями.

В первых двух случаях опоры ведомого вала должны быть фиксированными, а в третьем – плавающими.

Примечание. Эта лабораторная работа может выполняться на других одно- и двухступенчатых редукторах с цилиндрическими зубчатыми колесами.

|

|

Рис. 2.2. Схема цилиндрического ступенчатого редуктора

с раздвоенной быстроходной ступенью.

Последнее изменение этой страницы: 2019-04-10; Просмотров: 269; Нарушение авторского права страницы