|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Описание служебного назначения детали и узла, в который входит деталь. Обоснование используемого материала и его физико-механические свойства.Стр 1 из 5Следующая ⇒

КУРСОВОЙ ПРОЕКТ По дисциплине: «Технология машиностроения»

Тема: Разработка технологического процесса изготовления детали «шестерня»

Выполнил: студент гр. 28474 Сабиров А.М. Проверил: доцент, к.т.н. Ухватов Н.Н.

Лениногорск 2011 1. Введение 2. Описание служебного назначения детали и узла, в который входит деталь. Обоснование используемого материала и его физико-механические свойства. 3. Анализ технологичности детали. 4. Разработка плана обработки. 4.1. Составление маршрута обработки; 4.2. Разработка технологических операций (операционные эскизы); 4.3. Выбор оборудования; 4.4. Выбор режущего инструмента; 4.5. Выбор измерительного инструмента; 4.6. Установление рациональной последовательности переходов; 5. Размерный анализ плана обработки 6. Построение эскиза совмещенных переходов 6.1.1. Для осевых размеров; 6.1.2. Для диаметральных размеров; 6.2. Построение графов для осевых и диаметральных размеров *; 6.3. Составление размерных цепей (диаметральные цепи составляются без учета радиальных биений); 6.4. Выбор метода расчета и назначение операционных припусков; 6.5. Расчет размерных цепей; 6.6. Расчет режимов резания (допускается выполнить расчет для типовых операций, для остальных назначить по нормативным документам); 6.7. Нормирование операций; 7. Проектирование приспособления для одной операции механической обработки, описание конструкции и работы спроектированного приспособления. 7.1. Расчет усилия зажима детали; 7.2. Расчет точности приспособления; 7.3. Расчет силового привода и деталей приспособления на прочность. 8. Список использованной литературы. 9. Спецификация к сборочным чертежам.

Введение.

Под «технологией машиностроения» принято понимать научную дисциплину, изучающую преимущественно процессы механической обработки деталей и сборки машин и попутно затрагивающую вопросы выбора заготовок и методы их изготовления. Это объясняется тем, что в машиностроении заданные формы деталей с требуемой точностью и качеством их поверхностей достигаются в основном путем механической обработки, так как другие способы обработки не всегда могут обеспечить выполнение этих технических требований. В процессе механической обработки деталей машин возникает наибольшее число проблемных вопросов, связанных с необходимостью выполнения технических требований, поставленных конструктором перед производством. Процесс механической обработки связан с эксплуатацией сложного оборудования – металлорежущих станков; трудоемкость и себестоимость механической обработки больше, чем на других этапах процесса изготовления машин. Эти обстоятельства объясняют развитие «технологии машиностроения» как научной дисциплины в первую очередь в направлении изучения вопросов технологии механической обработки и сборки, в наибольшей мере влияющих на производственную деятельность предприятия. В «Технологии машиностроения» комплексно изучаются вопросы взаимодействия станка, приспособления, режущего инструмента и обрабатываемой детали; пути построения наиболее рациональных, т. е. наиболее производительных и экономических, технологических процессов обработки деталей машин, включая выбор оборудования и технологической оснастки; методы рационального построения технологических процессов сборки машин. Таким образом, дисциплина «Технология машиностроения» изучает основы и методы производства машин, являющиеся общими для различных отраслей машиностроения. Целью данного курсового проекта является разработка технологического процесса производства детали «колесо зубчатое». В курсовом проекте будут выполнены расчеты резания, провидено технологическое нормирование, выбрано оборудование режущий и мерительный инструментов.

Физические свойства

Таблица 2.2. Химический состав

Таблица 2.3. Технологические свойства

Поковка ГОСТ 8479-70 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Прокаливаемость

Таблица 2.5.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 |

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 |

Применение данного материала Сталь 40Х, исходя из физико – химических свойств материала, для изготовления «Зубчатого колеса» является целесообразным.

Расчет объема заготовки

Расчет массы заготовки:

кг;

кг;

Расчет объема детали:

Расчет массы детали:

кг;

кг;

Выбор заготовки

В качестве заготовки для шестерни используем поковку, изготовленную на горячештамповочном кривошипном прессе

Размеры поковки и их допустимые отклонения

Диаметры

Толщина

Допустимые отклонения размеров

Радиус закругления наружных углов принимаем 3 мм

Допустимое отклонение от плоскостности 0,8 мм

Допустимая величина остаточного облоя 0,7 мм

Допустимое отклонение от концентричности 1,0 мм

Допустимое смещение по поверхности штампа 0,5 мм

Допустимая величина высоты заусенца 0,7 мм

Рис 3.1. Эскиз заготовки. Поковка.

4. Разработка плана обработки.

Выбор оборудования.

4.3.1. Для токарных операций обработки выбираем токарно-винторезный станок 16К20.

Таблица 4.3.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4.3.2. Для операций шлифования выбираем станок 3К227В - Полуавтомат внутришлифовальный универсальный высокой точности |

Предназначен для обработки отверстий и торцев в деталях типа втулок, зубчатых колес, фланцев, шкивов инструментальных конусов, шпинделей.

Таблица 4.4.

|

4.3.3. Для операции фрезерования зубьев станок зубофрезерный для цилиндрических колес 5В312

Таблица 4.5.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности | Н | |

| Диаметр обрабатываемой детали | мм | 320 |

| Модуль зубьев колес | 6 | |

| Мощность главного привода | кВт | 7,5 |

| Пределы частот вращения шпинделя | об/мин | |

| Габариты станка | мм | |

| - длина | 1790 | |

| - ширина | 1000 | |

| - высота | 2450 | |

| Вес станка | кг | 5250 |

| Аналоги | 5Д312 |

4.3.4. Для шевингования зубьев выбираем полуавтомат зубошевинговальный с горизонтальной осью изделия 5702В предназначен для чистовой обработки незакаленных прямозубовых и косозубовых.

Модель 5702В

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) В

Диаметр обрабатываемой детали, мм 320

Модуль зубьев колес 6

Длина зуба нарезаемого колеса, мм 100

Габариты станка Длинна Ширина Высота (мм) 1820_1500_2120 Масса 5300

Мощность двигателя кВт 3

Пределы частоты вращения шпинделя Min/Max об/мин 63/500

4.3.5. Для термической обработки выбираем Шахтную печь МИМП-СШЗ

Установленная мощность, кВт: 15 - 200

Напряжение питания, В: 380 (3ф)

Максимальная рабочая температура, °С: 1050

Среда в рабочем пространстве: защитная, насыщающая

Расход воздуха, куб.м/час: 0.4 - 4.5 Расход пропан-бутана, куб.м/час: 0.1 - 0.8

Расход аммиака, куб.м/час: 0.02 - 2.0

Диаметр рабочего пространства, мм: 200 - 1100

Высота рабочего пространства, мм: 400 - 2000

4.4.Выбор режущего инструмента.

4.4.1 Резец токарный подрезной отогнутый с сечением державки Н ´ В = 25 ´ 20 мм, с углом врезки в стержень 0 º , угол в плане φ =90 º , длиной L = 140 мм, с пластиной твердого сплава марки Т15К6, правый.

Резец 2112-0061 Т15К6 ГОСТ 18880-73

4.4.2 Резец токарный проходной отогнутый с сечением державки Н ´ В = 25 ´ 20 мм, с углом врезки пластинки в стенки 0 º , угол в плане φ =45 º , длиной L =140 мм, с пластиной из твердого сплава марки Т15К6, правый, левый.

Резец 2102-0079 Т15К6 ГОСТ 18877-73

Резец 2102-0080 Т15К6 ГОСТ 18877-73

4.4.3 Резец токарный расточной с пластинами из твердого сплава Т15К6 для обработки сквозных отверстий типа 1, исполнение 1, сечением Н ´ В=25 ´ 25, длиной L = 200 мм, l =70 мм, с углом врезки пластинки в стержень 0 º , угол в плане 60 º .

Резец 2140-0029 Т15К6 ГОСТ 18882-73.

4.4.4 Резец специальный для растачивания канавки. ГОСТ 18882-73

4.4.5 Фреза червячная чистовая однозаходная для цилиндрических зубчатых колес с эвольвентным профилем типа 2, правозаходная, модулем m 0 =3 мм, без модификации, класса точности АА, исполнение 2. D = 90 мм; d = 32 мм; L = 140 мм

Фреза 2510-4181 АА ГОСТ 9324-80

4.4.6 Шевер тип 2 m 0 =3; z =36

Наружный диаметр d а0=115,9 мм, делительный диаметр d 0 =108 мм,

угол наклона линии зуба  =20 º , материал Р18

=20 º , материал Р18

Шевер m 0 =3,0 Р18 ГОСТ 8570-80

4.4.7 Шлифовальный круг типа ПП

Наружным диаметром = 78 мм, высотой Н = 40 мм, диаметром посадочного отверстия = 16 мм, из белого электрокорунда марки 25 А, зернистость 25, степень твердости СМ-1, № структуры 8, на керамической связке К5, с рабочей скоростью 35 м/с, класс точности А, первого класса неуравновешенности.

ПП 78  40

40  16 25А СМ1 8 К5 35 м/с 1 кл. ГОСТ 2424-83

16 25А СМ1 8 К5 35 м/с 1 кл. ГОСТ 2424-83

Вспомогательный инструмент

4.4.8 Патрон пневматический 3-х кулачковый для токарной обработки

Патрон 6170-0238 ГОСТ 16158-70.

4.4.9 Оправка для фрезы с посадочным диаметром d =32 мм, исполнение 2, длиной L =165 мм.

Оправка 6224-0162 МН 3505-62.

4.4.10 Кольца промежуточные к оправке для зубофрезерного станка, исполнение 1, d =32 мм, в=10 мм, в=15 мм,

Кольцо 6030-0180 МН 33-64

Кольцо 6030-0181 МН 33-64

Для осевых размеров.

Z5, Z6 =0.3

A5=K1+Z6=35.4+0.3=35.7-0.039

A4=A5+Z5=35.7+0.3=36-0.039

Z4, Z3=1

A3=A4+Z4=36+1=37-0.16

A2=A3+Z3=37+1=38-0.16

Z2, Z1=1.5

A1=A2+Z2=38+1.5=39.5-0.25

H1=A1+Z1=39.5+1.5=41-0.25

Для диаметральных размеров.

Используем метод графического построения предельных отклонений, при этом предельные отклонения откладывают только с одной стороны размера, тогда и все припуски будут отложены с одной стороны. Это приводит к тому, что все операционные размеры имеют одну измерительную базу, а припуски определяются из трехзвенных размерных цепей, однако необходимо предельные отклонения и припуски относить к диаметральным.

Z – припуск

T – допуск

D – операционный размер

Справедливы следующие соотношения:

Z 1= D чист- D шл

Z 2= D черн- D чист

Z 3= D заг- D черн,

тогда:

Z1=0.5, Т1=-0,087

Dчист=К2+Z1=115.9+0.5=116.4-0.087

Z2=0.7, Т2=-0,22

Dчерн=Dчист+Z2=116.4+0.7=117.1-0.22

Z3=2.5, Т3=-0,55

H2=Dзаг=Dчерн+Z3=117.1+2.5=119.6-0.55

Справедливы следующие соотношения:

Z 1= D шл+ D чист

Z 2= D чист+ D черн

Z 3= D черн+ D заг

тогда:

Z1=0.4, Т1=-0,074

Dчист=К3-Z1=80-0.4=76,6-0.074

Z2=1,3, Т2=-0,12

Dчерн=Dчист-Z2=76,6-1,3=78,3-0.12

Z3=3, Т3=-0,22

H3=Dзаг=Dчерн-Z3=78,3-3=75,3-0.22

Расчет режимов резания.

Расчет производим на основании нормативов режимов резания для токарной 010 - й операции при обработке поверхности 2 (черновое точение) по эмпирическим формулам.

Так как материал обрабатываемой стали Сталь 40Х, то для режущего инструмента необходимо использовать в качестве материала режущего инструмента твердый сплав Т15К6.

При этом учитывают данные:

1. Обрабатываемый материал - качественная конструкционная легированная сталь 40Х ГОСТ 1050-78.

Заготовка – поковка на КГШП;

Глубина резания t= 1,5 мм;

Условие обработки - черновое точение в патроне;

Размер заготовки D=119,6 мм; L= 35,4 мм.

2. Для данной стали по таблице 3[1] определяем инструмент для обработки резец Т15К6. Сечение державки резца составляет: 25х20 /1/, согласно таблице 10,12[1] для данной державки принимаем

S=0,8 мм/об.

Стойкость инструмента Т=60 мин.

По табл.11 подача на оборот, допустимая твердостью пластины толщиной 6 мм

S=2,6·0,4=1,04 мм, где 0,4-поправочный коэффициент, при главном угле в плане j =90 °

Принимаем наименьшее S=0,8 мм/об.

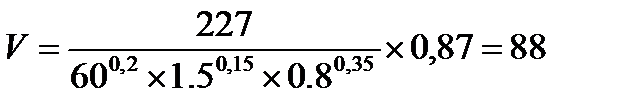

3. Определяем скорость резания:

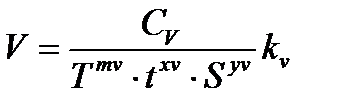

, м/мин

, м/мин

где СV=227; x v =0,15; y v =0,35; m v =0,2 - коэффициенты, значения которых определяем по таблице 15[1] .

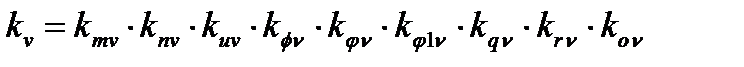

kv- поправочный коэффициент на скорость резания

где kmv- коэффициент, учитывающий влияние обрабатываемого материала;

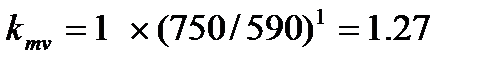

,

,

где k z =1 , s в = 590 МПа, nv =1

knv - коэффициент, учитывающий влияние состояния поверхности заготовки knv= 0,9 - для поковки

kuv - коэффициент учитывающий влияние материала режущей части инструмента на скорости резания kuv=1,0 - для Т15К6.

k j v =0.81 для j =90 °

K ф v =1 с отрицательной фаской

Krv =0.94 с отрицательной фаской

Kov =1 с СОЖ

по табл. 17[1].

по табл. 17[1].

Тогда,  м/мин;

м/мин;

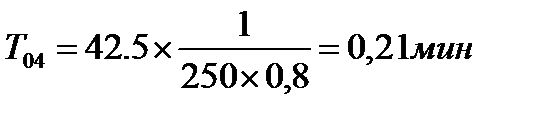

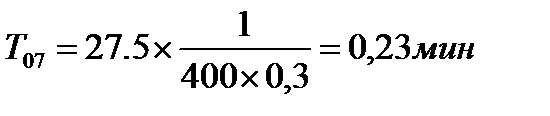

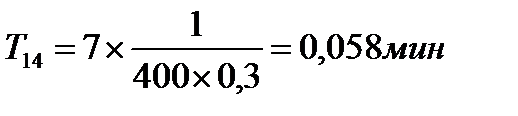

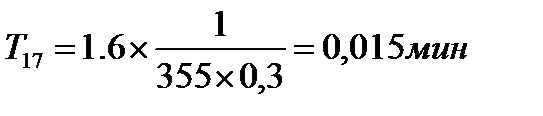

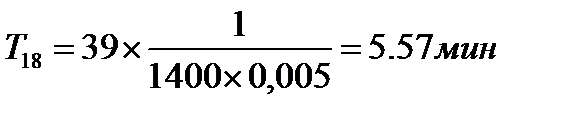

Нормирование операций.

В серийном производстве определяется норма штучно-калькуляционного времени:

Тшк=Тшт+Тпз/n;

где, Тпз- подготовительно- заключительное время, мин;

Тшт- норма штучного времени;

Тшк- штучно- калькуляционное время, мин;

n- количество деталей в партии;

где То - основное время, мин;

Тв- вспомогательное время, мин;

Тобс- время на обслуживание рабочего места, мин;

Тотд- время на перерывы, отдых и личные надобности, мин.

Вспомогательное время определяется по формуле:

;

;

где tуст- время на установку и снятие детали, мин tуст=0,7 мин;

tЗ.О - время на закрепление и открепление детали, мин tЗ.О.=0,064

tУП. - время на приемы управления, мин; tУП.=0,02 мин.

tизм - время на контрольные измерения, мин; tизм=0,13 мин.

Tв=(0,7+0,064+0,2+0,13)=1,09 мин.

Основное время определяем по формуле:

,

,

где L - длина прохода инструмента, мм

i - число проходов;

N - число оборотов шпинделя, об/мин;

s - подача резца, мм/об.

Операции токарные 005-030:

.

.

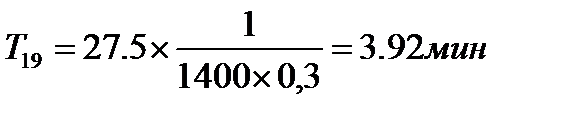

Операция 035 Зубофрезерная

Основное время при фрезеровании определяют по формуле

, мин

, мин

где L - длина нарезаемого зуба , мм; L = 35.4 мм

L1 - величина врезания червячной фрезы, мм; l = 33 мм

z - число зубьев нарезаемого колеса; z = 36

S - подача на 1 оборот нарезаемого зубчатого колеса, мм; S = 2,5 мм/об

V-скорость резания, м/мин; V = 28,3 м/мин

d-диаметр фрезы, мм; d = 100 мм

=37,61мин

=37,61мин

Время на обслуживание рабочего места:

мин.

мин.

где

где

tСМ = 1,7 мин. - время на смену режущего инструмента

мин.

мин.

Время на организационное обслуживание:

Таким образом,  мин;

мин;

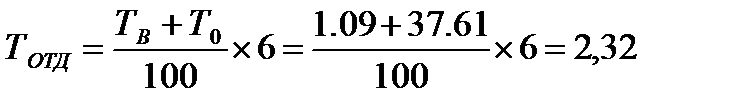

Перерывы на отдых:

мин;

мин;

6% - процент времени на отдых

Определяем штучное время:

мин.

мин.

;

;

Количество деталей в партии примем равным 100 шт.

Определяем штучно-калькуляционнное время:

мин

мин

Список использованной литературы.

1. В.А. Ванин, А.Н. Преображенский, В.Х. Фидаров ПРИСПОСОБЛЕНИЯ ДЛЯ МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ ГОУ ВПО «Тамбовский государственный технический университет» 2007

2. Автоматизированное проектирование для станков с ЧПУ. Учебное пособие. Катаев Ю.П. Пименова И.Ф. 1992

КУРСОВОЙ ПРОЕКТ

По дисциплине:

«Технология машиностроения»

Тема: Разработка технологического процесса изготовления детали «шестерня»

Выполнил: студент гр. 28474

Сабиров А.М.

Проверил: доцент, к.т.н.

Ухватов Н.Н.

Лениногорск 2011

1. Введение

2. Описание служебного назначения детали и узла, в который входит деталь. Обоснование используемого материала и его физико-механические свойства.

3. Анализ технологичности детали.

4. Разработка плана обработки.

4.1. Составление маршрута обработки;

4.2. Разработка технологических операций (операционные эскизы);

4.3. Выбор оборудования;

4.4. Выбор режущего инструмента;

4.5. Выбор измерительного инструмента;

4.6. Установление рациональной последовательности переходов;

5. Размерный анализ плана обработки

6. Построение эскиза совмещенных переходов

6.1.1. Для осевых размеров;

6.1.2. Для диаметральных размеров;

6.2. Построение графов для осевых и диаметральных размеров *;

6.3. Составление размерных цепей (диаметральные цепи составляются без учета радиальных биений);

6.4. Выбор метода расчета и назначение операционных припусков;

6.5. Расчет размерных цепей;

6.6. Расчет режимов резания (допускается выполнить расчет для типовых операций, для остальных назначить по нормативным документам);

6.7. Нормирование операций;

7. Проектирование приспособления для одной операции механической обработки, описание конструкции и работы спроектированного приспособления.

7.1. Расчет усилия зажима детали;

7.2. Расчет точности приспособления;

7.3. Расчет силового привода и деталей приспособления на прочность.

8. Список использованной литературы.

9. Спецификация к сборочным чертежам.

Введение.

Под «технологией машиностроения» принято понимать научную дисциплину, изучающую преимущественно процессы механической обработки деталей и сборки машин и попутно затрагивающую вопросы выбора заготовок и методы их изготовления. Это объясняется тем, что в машиностроении заданные формы деталей с требуемой точностью и качеством их поверхностей достигаются в основном путем механической обработки, так как другие способы обработки не всегда могут обеспечить выполнение этих технических требований. В процессе механической обработки деталей машин возникает наибольшее число проблемных вопросов, связанных с необходимостью выполнения технических требований, поставленных конструктором перед производством. Процесс механической обработки связан с эксплуатацией сложного оборудования – металлорежущих станков; трудоемкость и себестоимость механической обработки больше, чем на других этапах процесса изготовления машин.

Эти обстоятельства объясняют развитие «технологии машиностроения» как научной дисциплины в первую очередь в направлении изучения вопросов технологии механической обработки и сборки, в наибольшей мере влияющих на производственную деятельность предприятия.

В «Технологии машиностроения» комплексно изучаются вопросы взаимодействия станка, приспособления, режущего инструмента и обрабатываемой детали; пути построения наиболее рациональных, т. е. наиболее производительных и экономических, технологических процессов обработки деталей машин, включая выбор оборудования и технологической оснастки; методы рационального построения технологических процессов сборки машин.

Таким образом, дисциплина «Технология машиностроения» изучает основы и методы производства машин, являющиеся общими для различных отраслей машиностроения.

Целью данного курсового проекта является разработка технологического процесса производства детали «колесо зубчатое». В курсовом проекте будут выполнены расчеты резания, провидено технологическое нормирование, выбрано оборудование режущий и мерительный инструментов.

Описание служебного назначения детали и узла, в который входит деталь. Обоснование используемого материала и его физико-механические свойства.

Промежуточная шестерня коробки передач показана на рисунке 2.1.

Шестерня 2 находится в корпусе коробки передач в качестве промежуточной шестерни, находящейся в постоянном зацеплении с шестерней 5 промежуточного вала и с шестерней 1 передаточного вала коробки передач.

Шестерня 2 с широким зубчатым венцом вращается на двух шарикоподшипниках 9, установленных на оси 3. Установочное кольцо 10 фиксирует шестерню 2 на внешних кольцах подшипников. Внутренние кольца подшипников фиксированы на оси 3 распорной втулкой 4. Ось плотно входит в отверстия стенки и ушка картера коробки передач.

Рисунок 2.1. Фрагмент коробки передач комбайна СК-4

5 - шестерня промежуточного вала; 2 - промежуточная шестерня; 9 - подшипники; 3 - ось; 4 - распорная втулка; 10 - установочное кольцо; 1 - шестерня передаточного вала коробки передач

Сопрягаемые поверхности:

А – зубчатое зацепление промежуточной шестерни 2 с шестерней промежуточного вала 5;

Б – соединение установочного кольца 10 с промежуточной шестерней 2;

В – соединение промежуточной шестерни 2 с наружными кольцами подшипников 9;

Г - зубчатое зацепление промежуточной шестерни 2 с шестерней передаточного вала 1.

Материал для изготовления детали взят сталь 40Х - конструкционная легированная.

Сталь 40Х применяется: для изготовления горячекатаного толстолистового проката; осей, валов, вал-шестерней, плунжеров, штоков, коленчатых и кулачковых валов, колец, шпинделей, оправок, реек, зубчатых венцов, болтов, полуосей, втулок и других улучшаемых деталей повышенной прочности; деталей трубопроводной арматуры из сортового проката; штампованных заготовок и поковок (требуется термообработка: закалка в масло (или через воду в масло) и отпуск на воздухе или в масле); заготовок маховиков дизелей; колец цельнокатаных различного назначения; кованых заготовок валов компрессорных машин и газовых турбин (из стали 40ХА); бесшовных бурильных труб, применяемых при геологоразведочном колонковом бурении.

Плотность стали , при 20 С - 7859[кг/м3].

Таблица 2.1.

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, pn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Таблица 2.2.

Химический состав

| С | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Таблица 2.3.

Технологические свойства

Последнее изменение этой страницы: 2019-04-19; Просмотров: 369; Нарушение авторского права страницы