РАЗДЕЛ 3.РАЗМЕРНАЯ ОБРАБОТКА ДЕТАЛЕЙ

ЗАДАНИЕ 1

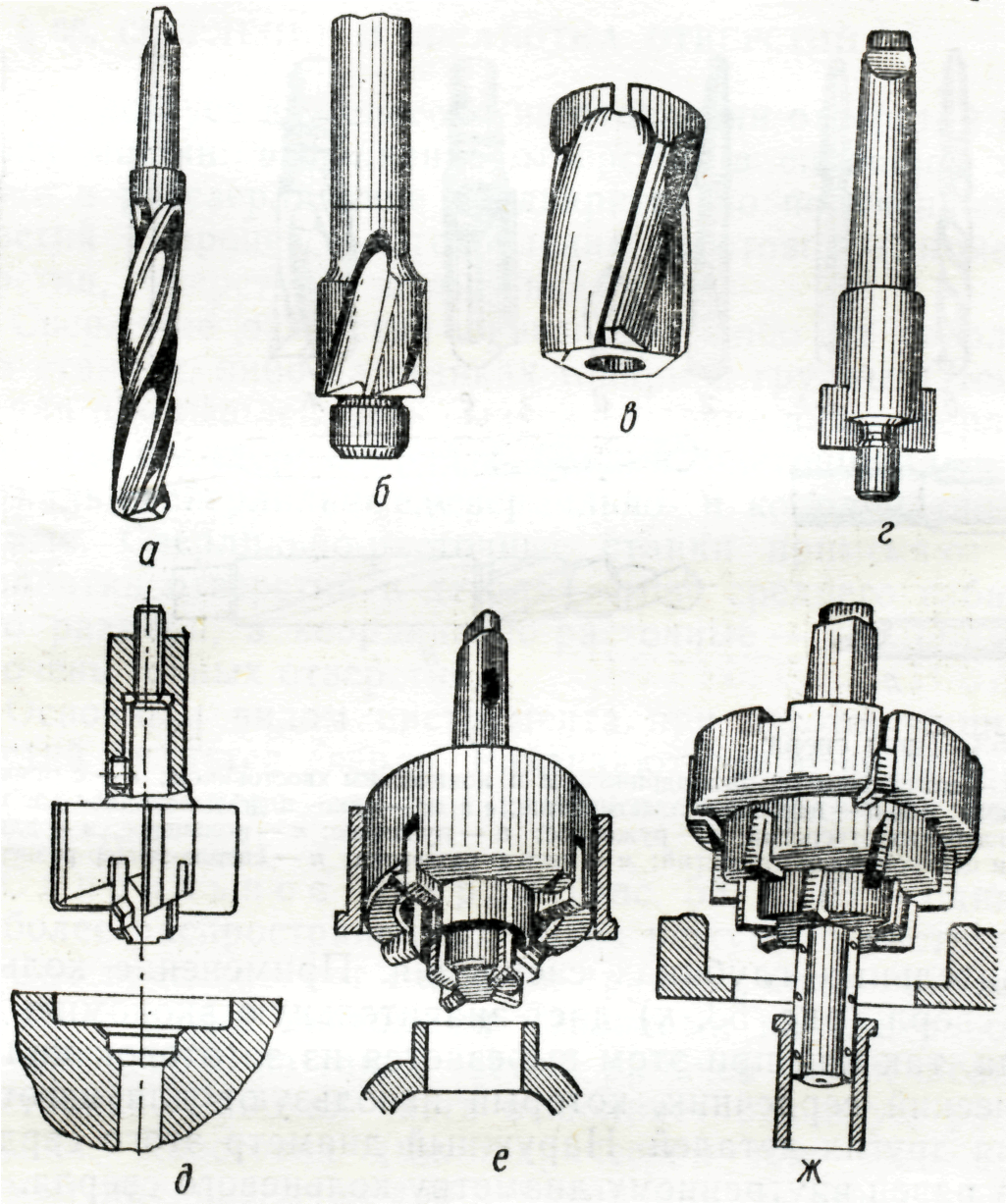

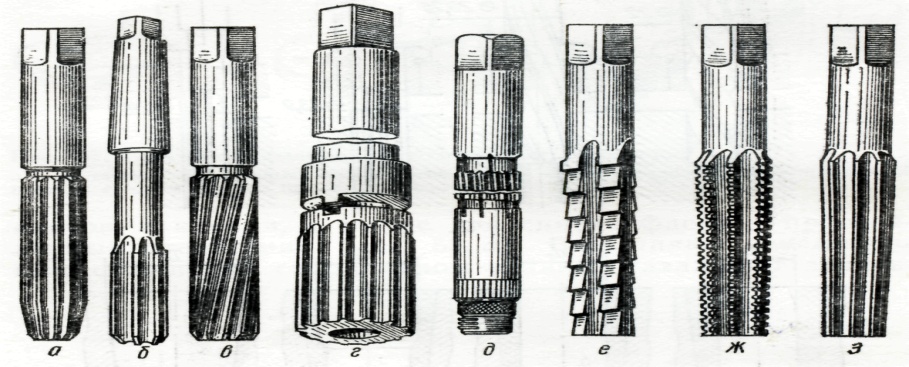

Соотнесите изображение с видом обработки и инструментом

|

| №

|

| №

|

| №

|

|

| 1

| 1

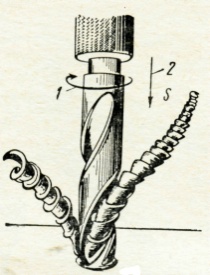

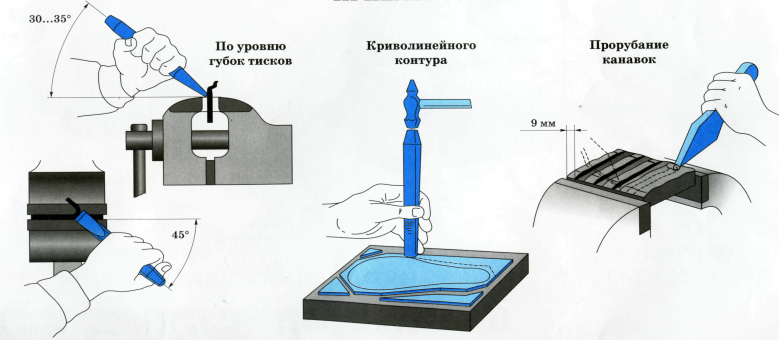

| Рубка

| 1

|

| 1

| Рихтовальная бабка

|

| 2

| 2

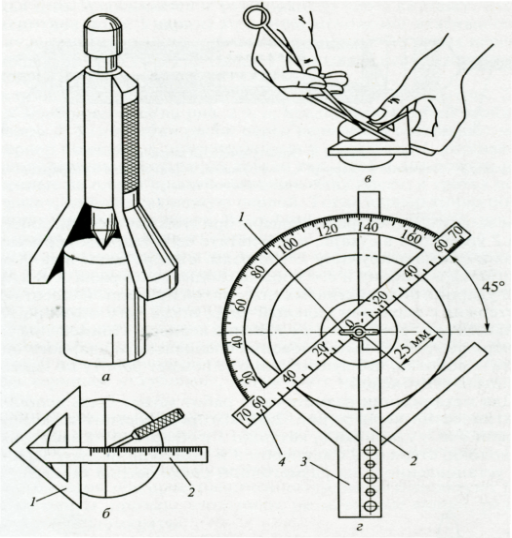

| Разметка

| 2

|

| 2

| Крейцмейсель

|

| 3

| 3

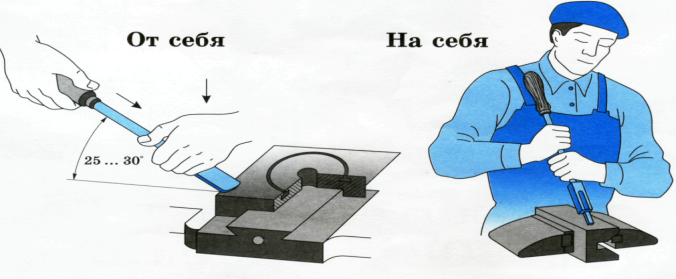

| Правка

| 3

|

| 3

| Метчик

|

| 4

| 4

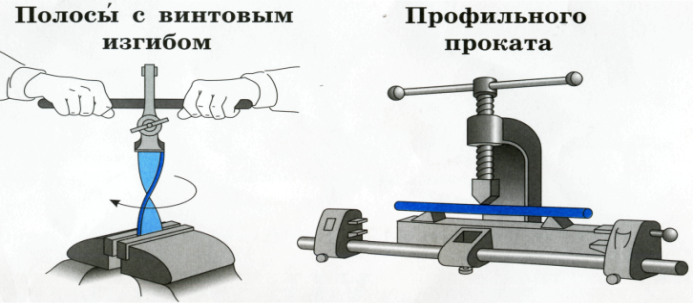

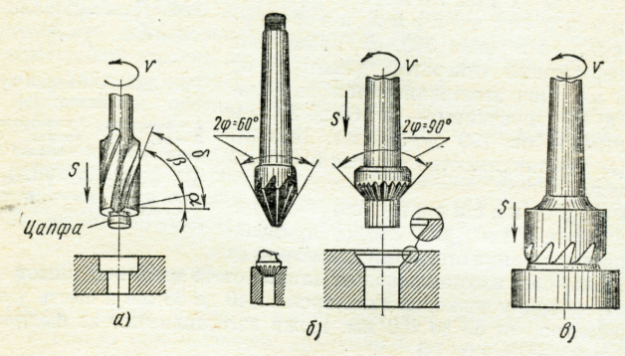

| Развертывание

| 4

|

| 4

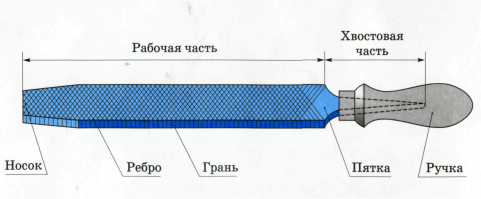

| Напильник

|

| 5

| 5

| Опиливание

| 5

|

| 5

| Развертка

|

| 6

| 6

| Зенкерование

| 6

|

| 6

| Труборез

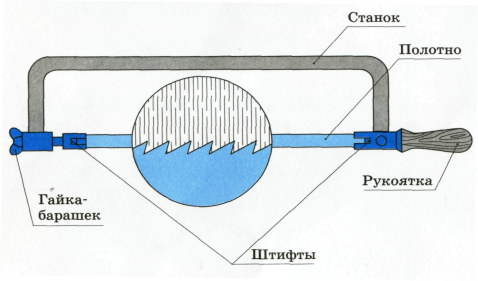

Ножовка

|

| 7

| 7

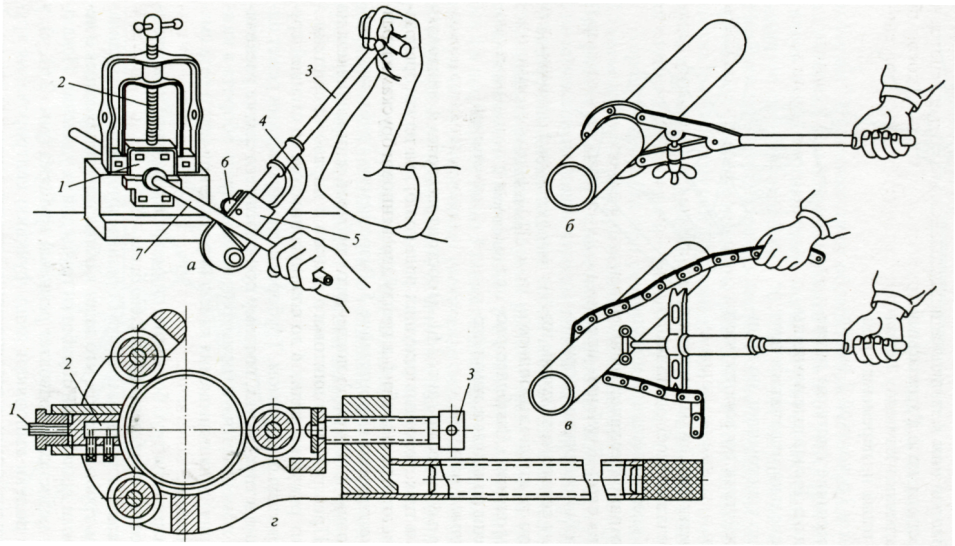

| Резка

| 7

|

| 7

| Зенковка

|

| 8

| 8

| Сверление

| 8

|

| 8

| Чертилка

|

| 9

| 9

| Шабрение

| 9

|

| 9

| Сверло

|

| 10

| 10

| Нарезание резьбы

| 10

|

| 10

| Шабер

|

| 11

| 11

| Зенкование

| 11

|

| 11

| Зенкер

|

ЗАДАНИЕ 2

Сопоставьте изображение с названием и назначением слесарного инструмента

| №п3/п

| Изображение

| №п/п

| Наименование инструмента

|

| Назначение

|

| 1

|

| 1

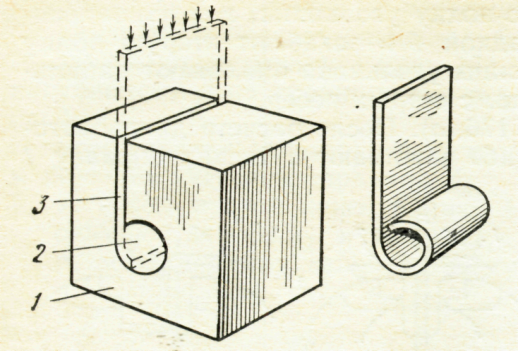

| Кубик

| 1.

| Нарезание резьбы

|

| 2

|

| 2

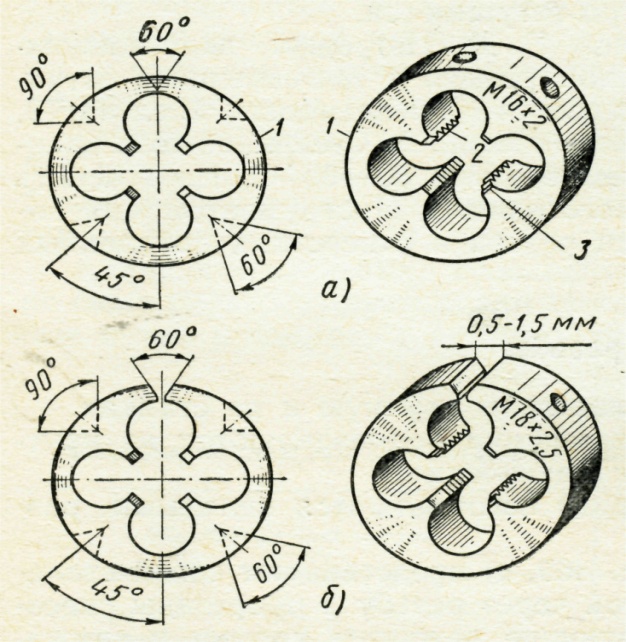

| Плашка

| 2.

| Резка

|

| 3

|

| 3

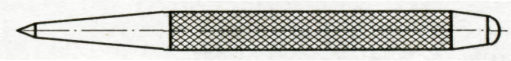

| Кернер

| 3.

| Гибка

|

| 4

|

| 4

| Напильник

| 4.

| Рубка

|

| 5

|

| 5

| Ножовка по металлу

| 5.

| Разметка

|

| 6

|

| 6

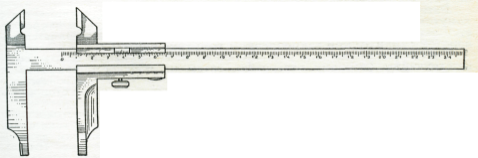

| Штангенциркуль

| 6.

| Опиливание

|

| 7

|

| 7

| Зубило

| 7.

| Измерение и разметка

|

РАЗДЕЛ 4 СРЕДСТВА МЕТРОЛОГИИ, СТАНДАРТИЗАЦИИ И СЕРТИФИКАЦИИ

ЗАДАНИЕ 1

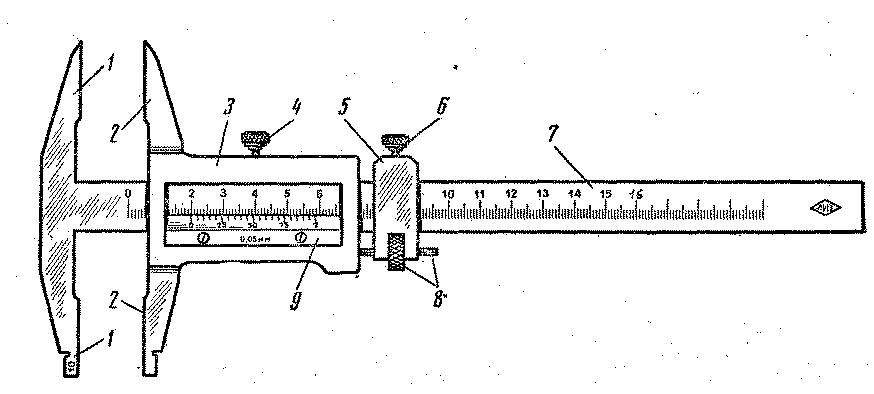

Назовите основные части штангенциркуля

Заполните таблицу

| Наименование детали

| Номер

|

| Нониус

|

|

| Неподвижная измерительная губка

|

|

| Рамка микрометрической подачи

|

|

| Зажим рамки микрометрической подачи

|

|

| Штанга

|

|

| Подвижные измерительные губки

|

|

| Гайка и винт микрометрической подачи рамки

|

|

| Рамка

|

|

| Зажим рамки

|

|

ЗАДАНИЕ 2

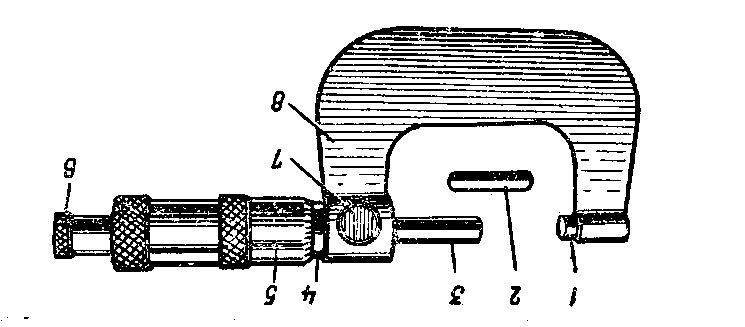

Назовите основные части микрометра

Заполните таблицу

| Наименование детали

| Номер

|

| Стопор

|

|

| Скоба

|

|

| Стебель

|

|

| Барабан

|

|

| Трещотка

|

|

| Микрометрический винт

|

|

| Установочная мера

|

|

| Пятка

|

|

ЗАДАНИЕ3

Прочитайте показания микрометра.

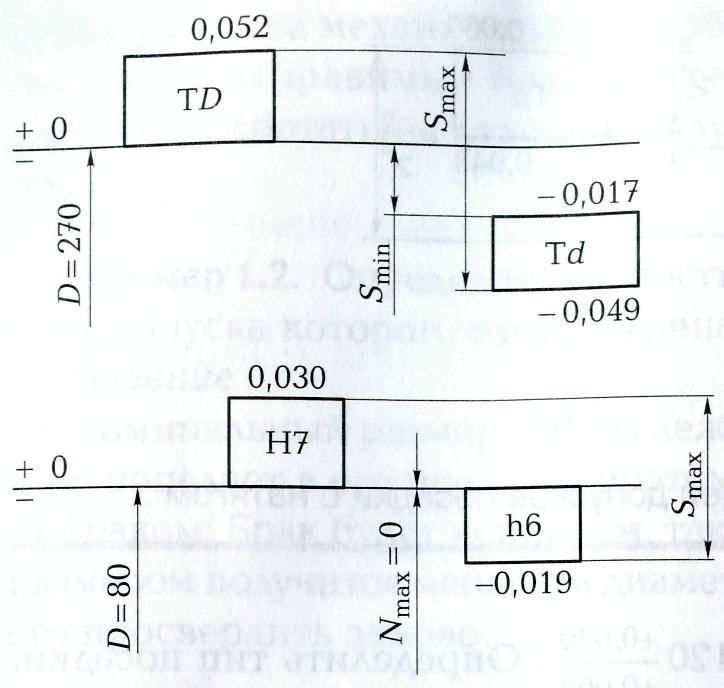

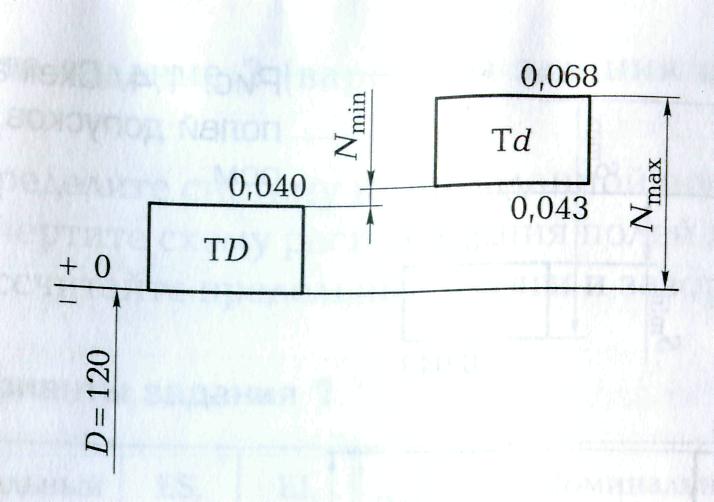

ЗАДАНИЕ 4

Рассмотрите схемы полей допусков. Определите допуск вала, отверстия, тип посадки.

| Схема полей допусков

|

| Допуск отверстия

|

| Допуск вала

|

| Тип посадки

|

| 1

| 0,052

| 1

| 0,040

| 1

| С зазором

|

| 2

| 0,046

| 2

| 0,019

| 2

|

|

| 3

| 0,030

| 3

| 0,032

| 3

| Переходная

|

Третий уровень заданий – применение неизвестной процедуры (произвести преобразование, сводящее неизвестное к известному, типовому, либо применить известный способ деятельности в новой ситуации).

3 УРОВЕНЬ

Междисциплинарный курс

Слесарное дело и технические измерения

Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

Таблица 1

| Дефект

| Причина

| Способ предупреждения

|

| Раздвоенная риска

| Линейка слабо прижималась к детали. Риска проводилась дважды по одному и тому же месту. Разметка проводилась тупой чертилкой

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Керновое углубление не на риске

| При установке кернера его острие не попало на риску. Кернение производилось тупым кернером. Кернер сместился с риски перед ударом молотком

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Раздвоенная или смещенная риска размеченной дуги или окружности

| Опорная (неподвижная) ножка циркуля тупая. Малая глубина кернового углубления в центре окружности или дуги. Сильное нажатие на подвижную ножку циркуля в процессе разметки

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Риски не сопряжены друг с другом

| Неточно установлена линейка по рискам. Смещение линейки во время нанесения риски. Неточно установлен размер циркуля; опорная ножка циркуля выскочила из кернового углубления при проведении риски

| ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Непараллельные или не перпендикулярные друг другу риски

| Керновые углубления на исходных рисках смещены. Неточно установлена линейка по рискам и дугам. Слабо закреплен зажимной винт циркуля

| __________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Углы между рисками не соответствуют заданным

| Керновые углубления на исходных рисках смещены. Нарушена последовательность построения угла. Неточно установлена линейка по рискам и керновым углублениям

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

|

Размеченный контур не соответствует шаблону

|

Шаблон во время разметки был неплотно прижат к поверхности заготовки, в результате чего сместился при нанесении разметочных рисок

|

_________________________________________________________________________________________________________

______________________________________________________________________

|

| При разметке при помощи рейсмаса риска не прямолинейна

| Неустойчиво установлена размечаемая деталь. Слабо закреплена игла рейсмаса на стойке. На разметочную плиту под основание рейсмаса попала грязь

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Не совпадают центры отверстий и цилиндрических частей деталей

| Некачественно определены центры отверстий и цилиндрических частей детали

| ____________________________________________________________________________________________________________________________________________

|

Типичные дефекты при рубке, причины их появления и способы предупреждения

Таблица 2

| Дефект

| Причина

| Способ предупреждения

|

| Обрубленная кромка детали криволинейна

| Деталь слабо зажата в тисках

| _______________________________________________________________________________________________________________________________________________________________________________

|

| Стороны вырубленной детали непараллельные

| Перекос разметочных рисок. Перекос заготовки в тисках

| _______________________________________________________________________________________________________________________________________________________________________________

|

| «Рваная» кромка детали

| Рубка выполнялась слишком сильными ударами или тупым зубилом

| _______________________________________________________________________________________________________________________________________________________________________________

|

| «Рваные» кромки канавки

| Неправильная заточка крейцмейселя

| _______________________________________________________________________________________________________________________________________________________________________________

|

| Глубина канавки неодинакова по ее длине

| В процессе рубки не производилось регулирование наклона крейцмейселя

| _______________________________________________________________________________________________________________________________________________________________________________

|

| Сколы на конце канавки

| Не обрублена фаска на детали

| __________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Грубые завалы и зарубы на обработанной поверхности

| Рубка осуществлялась тупым зубилом. Неправильная установка зубила в процессе рубки. Неравномерность силы ударов молотком по зубилу в процессе рубки

| __________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Сколы на кромке детали

| Не обрублены фаски на детали

| _______________________________________________________________________________________________________________________________________________________________________________

|

| Непрямолинейная кромка отрубленной детали

| Нарушение правил разметки детали. Рубка велась не по разметочной риске

| ________________________________________________________________________________________________________

|

| Кромка отрубленной детали имеет глубокие зарубы и сколы

| Неправильная заточка зубила. Неточная установка зубила на разметочную риску. Рубка выполнялась слишком слабыми ударами с «пристукиванием» или тупым зубилом

| ________________________________________________________________________________________________________

________________________________________________________________________________________________________

|

Типичные дефекты при правке, причины их появления и способы предупреждения

Таблица 3

| Дефект

| Причина

| Способ предупреждения

|

| После правки обработанной детали в ней имеются вмятины

| Правка производилась ударами молотка или кувалды непосредственно по детали

| _________________________________________________________________________________________________________

|

| После правки листового материала киянкой или молотком через деревянную наставку лист значительно деформирован

| Применялись недостаточно эффективные способы правки

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| После рихтовки полоса непрямолинейна по ребру

| Процесс правки не окончен

| _______________________________________________________________________________________________________________________________________________________________________________

|

Типичные дефекты при гибке, причины их появления и способы предупреждения

Таблица 4

| Дефект

| Причины

| Способ предупреждения

|

| При изгибании уголка из полосы он получился перекошенным

| Неправильное закрепление заготовки в тисках

| _____________________________________________________________________________________________

______________________________________________________________

|

| Размеры изогнутой детали не соответствуют заданным

| Неточный расчет развертки, неправильно выбрана оправка

| __________________________________________________________________________________________________________________________________________________________________________________________

|

| Вмятины (трещины) при изгибании трубы с наполнителем

| Труба недостаточно плотно набита наполнителем

| __________________________________________________________________________________________________________________________________________________________________________________________

|

Типичные дефекты при резании металла, причины их появления и способы

Таблица 5

| Дефект

| Причина

| Способ предупреждения

|

| Перекос реза

| Слабо натянуто полотно. Резание проводилось поперек полосы или полки угольника

| ___________________________________________________________________________________________________________________________________________________________

|

| Выкрошивание зубьев полотна

| Неправильный подбор полотна. Дефект полотна - полотно перекалено

| __________________________________________________________________________________________________________________________________________________________________________________________

|

| Поломка полотна

| Сильное нажатие на ножовку. Слабое натяжение полотна. Полотно перетянуто. Неравномерное движение ножовкой при резании

| __________________________________________________________________________________________________________________________________________________________________________________________

|

| При резании листового материала ножницы мнут его

| Тупые ножницы. Ослаблен шарнир ножниц

| __________________________________________________________________________________________________________________________________________________________________________________________

|

|

«Надрывы» при резании листового металла

|

Несоблюдение правил резания

|

____________________________________________________________________________________________________________________________

|

| Отступление от линии разметки при резании электровибрапленными ножницами

| Несоблюдение правил резания

| ___________________________________________________________________________________________________________________________________________________________

|

| Ранение рук

| Работа производилась без рукавиц

| ___________________________________________________________________________________________________________________________________________________________

|

| Грубые задиры в местах закрепления трубы

| Нарушение правил закрепления труб

| ___________________________________________________________________________________________________________________________________________________________

|

Типичные дефекты при опиливании металла, причины их появления н способы предупреждения

Таблица 6

| Дефект

| Причина

| Способ предупреждения

|

| «Завалы»в задней частиплоскостидетали

| Тиски установлены слишком высоко

| ____________________________________________________________________________________________________________________________________________________

|

| «Завалы» в передней части плоскости детали

| Тиски установлены слишком низко

| ____________________________________________________________________________________________________________________________________________________

|

| «Завалы» опиленной широкой плоскости детали

| Опиливание выполнялось только в одном направлении

| _________________________________________________________________________________________________________________________________________________________________________________________

|

| Не удается опилить сопряженные плоские поверхности под угольник

| Не соблюдались правила опиливания сопряженных плоских поверхностей

|

_________________________________________________________________________________________________________________________________________________________________________________________

|

| Угольник неплотно прилегает к плоским поверхностям, сопряженным под внутренним углом

| Некачественно отделан угол в сопряжении

| ______________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Не удается опилить плоские поверхности параллельно друг другу

| Не соблюдаются правила опиливания плоских поверхностей

| ______________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Грубая окончательная отделка опиленной поверхности

| Отделка производилась «драчевым» напильником. Применялись неправильные приемы отделки поверхности

| ______________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Опиленный круглый стержень не цилиндричен (овальность, конусность, огранка)

| Нерациональная последовательность опиливания и контроля

| ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Опиленная криволинейная поверхность плоской детали не соответствует профилю контрольного шаблона

| Не соблюдаются правила опиливания криволинейных поверхностей плоских деталей

| ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Опиленный сопряженный контур детали не соответствует профилю контрольного шаблона

| Неправильная последовательность обработки

| ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

Типичные дефекты при обработке отверстий, причины их появления и способы предупреждения

Таблица 7

| Дефект

| Причина

| Способ предупреждения

|

| Перекос отверстия

| Стол станка не перпендикулярен шпинделю. Попадание стружки под нижнюю поверхность заготовки. Неправильные (непараллельные) подкладки. Неправильная установка заготовки на столе станка. Неисправные и неточные приспособления

| ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Смещение отверстия

| Биение сверла в шпинделе. Увод сверла в сторону. Неправильная установка или слабое крепление заготовки на столе (при сверлении заготовка сместилась). Неверная разметка при сверлении по разметке

| ________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Завышенный диаметр отверстия

| Люфт шпинделя станка. Неправильные углы заточки сверла или разная длина режущих кромок. Смещение поперечной режущей кромки

| ____________________________________________________________________________________________________________________________________________________________________________________

|

| Грубо обработана поверхность стенок отверстия

| Завышена подача сверла. Тупое и неправильно заточенное сверло. Некачественная установка заготовки или сверла. Недостаточное охлаждение или неправильный состав охлаждающей жидкости

| ________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Увеличение глубины отверстия

| Неправильная установка упора на глубину

| ____________________________________________________________________________________________________________

|

| Грубая обработка, задиры на обработанной поверхности отверстия

| Под зубья инструмента попадает стружка

| ____________________________________________________________________________________________________________________________________________________________________________________

|

| Перекос отверстия, зенкерованного в необработанной корпусной детали

| Неправильная установка заготовки на столе станка

| ________________________________________________________________________________________________________________________________________________

|

| Диаметр зенкованной части отверстия больше диаметра зенковки

| Диаметр штифта зенковки меньше диаметра отверстия

| ________________________________________________________________________________________________________________________________________________

|

| Глубина зенкованной части отверстия меньше или больше заданной

| Работа не окончена. Невнимательность при измерениях, невнимательность при работе

| ________________________________________________________________________________________________________________________________________________

____________________________________________________________________________________________________________

|

| Грубая обработка, задиры на обработанной поверхности

| Обработка производилась без смазывающе-охлаждающей жидкости. Применялись неправильные приемы развертывания

| ____________________________________________________________________________________________________________________________________________________________________________________

|

| Диаметр развернутого отверстия меньше заданного, проходная пробка калибра не входит в отверстие

| Работа выполнялась сильно изношенной разверткой

| ________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

Типичные дефекты при нарезании резьб, причины их появления и способы предупреждения

Таблица 8

| Дефект

| Причина

| Способ предупреждения

|

| Рваная резьба

| Диаметр стержня больше номинального, а диаметр отверстия -меньше. Нарезание резьбы без смазки. Стружка не дробится обратным ходом инструмента. Затупился режущий инструмент

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Неполный профиль резьбы(тупая резьба)

| Диаметр стержня меньше требуемого. Диаметр отверстия больше требуемого

| ______________________________________________________________________________________________________

|

| Перекос резьбы

| Перекос плашки или метчика при врезании

| ________________________________________________________________________________________________________________________________________

|

| Задиры на поверхности резьбы

| Малая величина переднего угла метчика. Недостаточная длина заборного конуса. Сильное затупление и неправильная заточка метчика. Низкое качество СОЖ. Высокая вязкость материала заготовки. Применение чрезмерно высоких скоростей резания

| __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Провал по калибр-пробкам. Люфт в паре винт-гайка

| Разбивание резьбы метчиком при неправильной его установке. Большое биение метчика. Снятие метчиком стружки при вывертывании. Применение повышенных скоростей резания. Использование случайных СОЖ. Неправильное регулирование плавающего патрона или его непригодность

| __________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Тугая резьба

| Сработался (затупился) инструмент. Неточные размеры инструмента. Большая шероховатость резьбы инструмента

| ________________________________________________________________________________________________________________________________________

|

| Конусность резьбы

| Неправильное вращение метчика (разбивание верхней части отверстия). Отсутствие у метчика обратного конуса. Зубья калибрующей части срезают металл

| __________________________________________________________________________________________________________________________________________________________________________

|

| Несоблюдение размеров резьбы (непроходной калибр проходит, а проходной калибр не проходит)

| Неправильные размеры метчика. Перекос метчика при установке и нарушение условий его работы. Срезание резьбы при обратном ходе метчика

| ______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Поломка метчика

| Диаметр отверстия меньше расчетного. Большое усилие при нарезании резьбы, особенно в отверстиях малых диаметров. Нарезание резьбы без смазки. Не срезается стружка обратным ходом

| ______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

Типичные дефекты при распиливании и припасовке деталей, причины их появления и способы предупреждения

Таблица 9

| Дефект

| Причина

| Способ предупреждения

|

| Перекос проема или отверстия по отношению к базовой поверхности детали

| Перекос при высверливании или рассверливании. Недостаточный контроль при распиливании

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Несоблюдение формы проема (отверстия)

| Распиливание выполнялось без проверки формы проема (отверстия) по шаблону (вкладышу). «Зарезы» за разметку при вырезании контура

| _____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Несовпадение симметричных контуров припасовываемой пары (вкладыша и проймы) при их перекантовке на 180°

| Одна из деталей пары (контршаблон) изготовлена не симметрично

| _______________________________________________________________________________________________________________________________________________________________________________

_________________________________________________________________________________________________________

|

| Одна из деталей пары (пройма) неплотно прилегает к другой (вкладыш) в углах

| Завалы в углах проймы

| __________________________________________________________________________________________________________________________________________________________________________________________________________________

|

| Зазор между припасовываемыми деталями больше допустимого

| Нарушение последовательности припасовки

| ____________________________________________________________________________________________________________________________________________

|

Типичные дефекты при шабрении, причины появления и способы предупреждения

Таблица 10

| Дефект

| Причина

| Способ предупреждения

|

| Щабер потерял твердость при заточке

| Сильное прижатие шабера к заточному кругу при заточке

|

|

|

|

|

|

|

|

|

|

| Заточка шабера без закругления

| Не соблюдались правила заточки шаберов

|

|

|

|

|

|

|

|

|

|

| При проверке по плите обрабатываемой поверхности она полностью покрыта краской

| На плиту нанесен слишком большой слой краски

|

|

|

|

|

|

|

|

|

|

| Обрабатываемая поверхность детали долго не ложится на плиту

| Принят неправильный темп шабрения

|

|

|

|

|

|

|

|

|

|

| На шабруемой поверхности глубокие царапины и задиры

| Шабрение не заправленным шабером. На поверхность проверочной плиты попала стружка

|

|

|

|

|

|

|

|

| Пятна на пришабренной поверхности расположены Равномерно, но слишком крупные

| Шабрение не окончено. Слишком большой слой краски на плите

|

|

|

|

|

|

|

|