|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

СТАНДАРТ ДЕРЖАВНОЇ АДМІНІСТРАЦІЇ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ УКРАЇНИСтр 1 из 8Следующая ⇒

АРКУШ УХВАЛЕННЯ

Колісні пари вантажних вагонів. Правила технічного обслуговування, ремонту та формування Державне підприємство "Проектно-конструкторське та технологічне бюро рухомого складу Укрзалізниці"

СТАНДАРТ ДЕРЖАВНОЇ АДМІНІСТРАЦІЇ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ УКРАЇНИ

Колісні пари вантажних вагонів

ПРАВИЛА ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ, РЕМОНТУ ТА ФОРМУВАННЯ

СТП 04-001:2015

Видання офіційне

КИЇВ ДЕРЖАВНА АДМІНІСТРАЦІЯ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ УКРАЇНИ 2015

П Е Р Е Д М О В А

1 РОЗРОБЛЕНО : Державне підприємство "Проектно-конструкторське та технологічне бюро рухомого складу Укрзалізниці" РОЗРОБНИКИ Л. Голуб`єва, В. Збанко (науковий керівник) О. Олексієнко

2 ВНЕСЕНО: Департамент вагонного господарства Державної адміністрації залізничного транспорту України

3 ПРИЙНЯТО ТА НАДАНО ЧИННОСТІ: наказ Державної адміністрації залізничного транспорту України від ____ _______ 201___ року № _______

4 НА ЗАМІНУ ЦВ-ЦЛ-0062 Інструкції з огляду, обстеження, ремонту та формування вагонних колісних пар (затверджено наказом Укрзалізниці від 01.04.2005р. № 067-Ц) у частині технічного обслуговування, ремонту та формування вагонних колісних пар вантажних вагонів

5 ЗАРЕЄСТРОВАНО в реєстрі нормативних документів Державної адміністрації залізничного транспорту України за № ________ від ____ _______201___

Забороняється повністю чи частково відтворювати, тиражувати і розповсюджувати цей стандарт без згоди Державної адміністрації залізничного транспорту України

ЗМІСТ С.

ВСТУП

З метою забезпечення безпеки руху вантажних вагонів та збереження вантажів, розроблено стандарт, який встановлює правила технічного обслуговування, ремонту та формування колісних пар (вісь – колесо) з врахуванням вимог «Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)» [1].

Т РАНСПОРТУ УКРАЇНИ

КОЛІСНІ ПАРИ ВАНТАЖНИХ ВАГОНІВ ПРАВИЛА ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ, РЕМОНТУ ТА ФОРМУВАННЯ

КОЛЕСНЫЕ ПАРЫ ГРУЗОВЫХ ВАГОНОВ ПРАВИЛА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ, РЕМОНТА И ФОРМИРОВАНИЯ

Чинний від _____ - _____ - ____

СФЕРА ЗАСТОСУВАННЯ

1.1 Цей стандарт установлює основні положення, норми і вимоги до ремонту та утримання в експлуатації колісних пар та визначає: – порядок і строки технічного обслуговування та ремонту колісних пар; – норми та вимоги до колісних пар під час технічного обслуговування, ремонту, формування та підкочування під вагон; – перелік параметрів, які потрібно контролювати під час технічного обслуговування, ремонту, формування та підкочування під вагон; – вимоги до деталей; – вимоги до нанесення знаків та клейм на колісних парах; – вимоги до зберігання та обліку деталей колісних пар; – вимоги до виробничої дільниці (цеху) колісних пар; – вимоги до мастил. 1.2 Цей стандарт застосовують вагоноремонтні підприємства залізничного транспорту загального користування, що підпорядковані Укрзалізниці, (вагоноремонтні заводи, вагонні депо, центри, вагоноколісні майстерні), які виконують технічне обслуговування, ремонт та формування колісних пар вантажних та рефрижераторних вагонів магістральних залізниць колії 1520 (1524) мм. 1.3 Цей стандарт поширюється на колісні пари вантажних вагонів магістральних залізниць колії 1520 (1524) мм згідно з ДСТУ ГОСТ 4835 за умови навантаження від колісної пари на рейки: – не більше ніж 230,5 кН (23,5 тс) для типу РУ1Ш-957-Г; – не більше ніж 245,2 кН (25,0 тс) для типу РВ2Ш-957-Г, а також застарілого типу РУ1-950, РУ1Ш-950 що перебувають в експлуатації, з терміном служби осі не більше ніж 30 років. 1.4 Цей стандарт застосовують спільно з ЦВ-0143 у частині формування та ремонту буксового вузла.

НОРМАТИВНІ ПОСИЛАННЯ

У цьому стандарті є посилання на такі нормативні документи: ДСТУ 4454:2005 Нафта і нафтопродукти. Маркування, пакування, транспортування та зберігання ДСТУ 4492:2005 Олія соняшникова. Технічні умови ДСТУ ГОСТ 10:2009 Нутромеры микрометрические. Технические условия (Нутроміри мікрометрічні. Технічні умови) ДСТУ ГОСТ 868:2009 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия (Нутроміри індикаторні з ціною поділки 0,01 мм. Технічні умови) ДСТУ ГОСТ 4728:2014 Заготовки осьові для залізничного рухомого складу. Технічні умови (ГОСТ 4728-2010, IDT) ДСТУ ГОСТ 4835:2008 Колісні пари вагонів магістральних залізниць колії 1520 мм. Технічні умови (ГОСТ 4835-2006, IDT) ДСТУ ГОСТ 6507:2009 Микрометры. Технические условия (Мікрометри. Технічні умови) ДСТУ ГОСТ 10791:2006 Колеса суцільнокатані. Технічні умови (ГОСТ 10791-2004, IDT) ДСТУ ГОСТ 22780:2009 (ИСО 1005-9-86) Оси для вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры (ГОСТ 22780-93 (ИСО 1005-9-86), ІDT) (Осі для вагонів залізниць колії 1520 (1524) мм. Типи, параметри і розміри) ДСТУ ГОСТ 31334:2009 Осі для рухомого складу залізниць колії 1520 мм. Технічні умови (ГОСТ 31334-2007, IDT) ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования (Єдина система захисту від корозії та старіння. Тимчасовий протикорозійний захист виробів. Загальні вимоги) ГОСТ 982-80 Масла трансформаторные. Технические условия (Оливи трансформаторні. Технічні умови) ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики (Шорсткість поверхні. Параметри характеристики) ГОСТ 3749-77 Угольники поверочные 90 град. Технические условия (Косинці повірочні 90 град. Технічні умови) ГОСТ 5009-82 Шкурка шлифовальная тканевая. Технические условия (Шкурка шліфувальна тканева. Технічні умови) ГОСТ 5791-81 Масло льняное техническое. Технические условия (Олива льняна технічна. Технічні умови) ГОСТ 7409-90 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Технические условия для разработки технологий получения лакокрасочных покрытий (Вагони вантажні магістральних залізниць колії 1520 мм. Технічні умови для розроблення технологій одержання лакофарбових покриттів) ГОСТ 7931-76 Олифа натуральная. Технические условия (Оліфа натуральна. Технічні умови) ГОСТ 8989-73 Масло конопляное. Технические условия (Олива конопляна. Технічні умови) ГОСТ 9036-88 Колеса цельнокатаные. Конструкция и размеры (Колеса суцільнокатані. Конструкція і розміри) ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия (Зразки шорсткості поверхні (порівняння). Загальні технічні умови) ГОСТ 10877-76 Масло консервационное К-17. Технические условия (Олива консерваційна К-17. Технічні умови) ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия (Плити повірочні і розмічальні. Технічні умови) ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия (Скоби з відліковим пристроєм. Технічні умови) ГОСТ 17765-72 Кольца резьбовые с полным профилем резьбы диаметром от 105 до 300 мм. Конструкция и основные размеры (Кільця різьбові з повним профілем різьби діаметром від 105 до 300 мм. Конструкція і основні розміри) ГОСТ 17766-72 Кольца резьбовые с укороченным профилем резьбы диаметром от 105 до 300 мм. Конструкция и основные размеры (Кільця різьбові з укороченим профілем різьби діаметром від 105 до 300 мм. Конструкція і основні розміри) ГОСТ 24939-81 Калибры для цилиндрических резьб. Виды (Калібри для циліндричних різьб. Види) ЦВ-0019 Інструкція по зварюванню та наплавленню при ремонті вантажних вагонів та контейнерів ЦВ-0043 Інструкція з технічного обслуговування вагонів в експлуатації ЦВ-0073 Інструкція з організації ремонту колісних пар у вагоноколісних майстернях (ВКМ) та вагонних депо (ВЧД) залізниць ЦВ-0118 Інструкція з неруйнівного контролю деталей та вузлів вагонів магнітопорошковим, вихрострумовим та ферозондовим методами та з випробування на розтягання ЦВ-0124 Інструкція з технічного обслуговування та монтажу-демонтажу букс, обладнаних здвоєними циліндричними підшипниками касетного типу CRU-Дуплекс ЦВ-0126 Облікові та звітні форми по вагонному господарству ЦВ-0127 Методичні вказівки з порядку складання облікових та звітних форм по вагонному господарству ЦВ-0140 Типовий технологічний процес відновлення різьбових отворів М12 в осях РУ1 ЦВ-0141 Технологічна інструкція по зміцненню накатуванням роликами осей колісних пар вагонів ЦВ-0143 Інструкція з експлуатації та ремонту буксових вузлів колісних пар вантажних вагонів ЦВ-ЦЛ-0079 Класифікація несправностей вагонних колісних пар та їх елементів ЦВ-ЦЛ-0092 Інструкція з технічного обслуговування букс, обладнаних касетними конічними підшипниками 632-2011 ПКБ ЦВ Альбом - справочник «Знаки и надписи на вагонах грузового парка колеи 1520 мм» (Альбом-довідник «Знаки та надписи на вагонах вантажного парку колії 1520 мм»)

ПОЗНАКИ ТА СКОРОЧЕННЯ

ВКМ – вагоноколісні майстерні; ВРЗ – вагоноремонтний завод; ВСК – вихрострумовий контроль; ВТК – відділ технічного контролю; ВЧД – вагонне депо; МПК – магнітопорошковий контроль; НД – нормативний документ; НК – неруйнівний контроль; ПТО – пункт технічного обслуговування вагонів; УЗК – ультразвуковий контроль; ЦВ УЗ – Департамент вагонного господарства Укрзалізниці.

ВИМОГИ БЕЗПЕКИ

Вагоноремонтне підприємство, яке виконує формування, ремонт та технічне обслуговування колісних пар вантажних вагонів, зобов'язано забезпечувати належну організацію праці, технічне оснащення виробництва необхідним обладнанням, іншими технологічними засобами для робочих місць та створювати безпечні умови праці відповідно до розділу 4 ЦВ-0143 та іншими чинними НД щодо безпеки праці.

ВИМОГИ ОХОРОНИ ДОВКІЛЛЯ

Під час виконання робіт з технічного обслуговування, ремонту та формування колісних пар треба враховувати вимоги щодо охорони довкілля, раціонального використання і відтворення природних ресурсів, забезпечення екологічної безпеки згідно з розділом 5 ЦВ-0143 та відповідно до чинних НД.

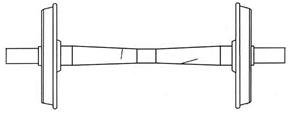

ТИПИ ТА КОНСТРУКЦІЯ ОСЕЙ

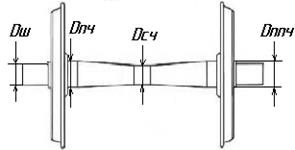

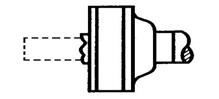

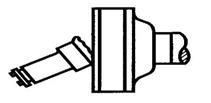

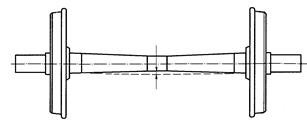

8.1 Осі колісних пар, залежно від способу торцевого кріплення підшипників, поділяють на типи: 8.1.1 Вісь типу РУ1Ш з торцевим кріпленням шайбою (рисунок 8.1) виготовляють згідно з ДСТУ ГОСТ 22780. На торцях осі має бути виконано три або чотири різьбових отвори М20 (рисунок 8.2, а). 8.1.2 Вісь типу РВ2Ш з торцевим кріпленням шайбою виготовляють згідно з конструкторською документацією, що затверджена у встановленому порядку, та застосовують в колісних парах вантажних вагонів. На торцях осі має бути виконано три різьбових отвори М24 або чотири різьбових отвори М20 (рисунок 8.2, б).

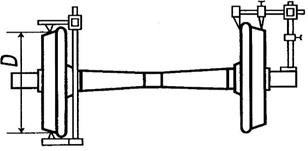

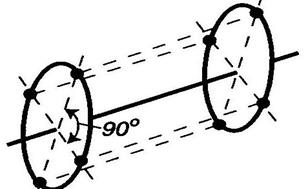

Рисунок 8.1 – Вісь типу РУ1Ш, РВ2Ш

Вид Г а)

б)

а) – для осей типу РУ1Ш; б) – для осей типу РВ2Ш

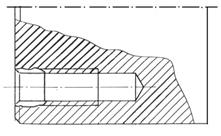

Рисунок 8.2 – Отвори торцевого кріплення 8.1.3 Вісь типу РУ1 з торцевим кріпленням підшипника гайкою М110х4 (рисунок 8.3) виготовляють згідно з ДСТУ ГОСТ 22780 та застосовують в колісних парах вантажних вагонів.

Вид В

Рисунок 8.3 – Вісь типу РУ1

8.2 Нові осі можна виготовляти з циліндричною або конусоподібною середньою частиною. Вузол Б (рисунок 8.1, 8.3) треба виконувати згідно з ДСТУ ГОСТ 22780 та рисунком 8.4.

Вид Б а) б)

а) – перший варіант виготовлення вузла Б; б) – другий варіант виготовлення вузла Б

Рисунок 8.4 – Варіанти виконання вузла Б

8.3 Профіль галтелей шийок осі та передпідматочинної частини осі треба виконувати згідно з ДСТУ ГОСТ 22780. 8.4 Для закріплення осей і колісних пар, під час механічної обробки елементів на металообробних верстатах, на кожному з торців осей мають бути центрові отвори згідно з ДСТУ ГОСТ 22780, (рисунок 8.5).

а) б)

а) – для осей типу РУ1Ш, РВ2Ш; б) – для осей типу РУ1 Рисунок 8.5 – Центрові отвори осей 8.6 Основні розміри нових осей мають бути згідно з ДСТУ ГОСТ 22780 і конструкторською документацією та наведено в таблиці 8.1.

Таблиця 8.1 – Основні розміри нових осей

8.7 Під час виготовлення осей колісних пар, після механічної обробки обов’язково треба виконувати зміцнення накатуванням роликами поверхонь шийок, підматочинних та середніх частин, а також галтелей переходу від одних частин до інших згідно з ДСТУ ГОСТ 31334, ЦВ-0141. МАСТИЛЬНІ МАТЕРІАЛИ

10.1 На кожну партію мастильних матеріалів, що надходить на вагоноремонтне підприємство, має бути сертифікат відповідності згідно з чинними НД або ТУ. 10.2 Пакування, транспортування та маркування мастильних матеріалів треба виконувати згідно з ДСТУ 4454. Пакування і марковання контролюють візуально. 10.3 Мастильні матеріали треба зберігати згідно з рекомендаціями підприємства-виробника, чинними НД або ТУ. 10.4 Від кожної партії мастильних матеріалів, що надійшли на вагоноремонтне підприємство, відбирають пробу для проведення аналізу мастила в акредитованій лабораторії на відповідність вимогам чинних НД або ТУ. Контроль якості мастил виконують за такими показниками: зовнішній вигляд, ефективна в’язкість, корозійна дія на метали, температура краплепадіння, масова частка вільного лугу або вільних органічних кислот, масова частка механічних домішок, пенетрація, масова частка води. За результатами аналізу складають акт та зберігають його на вагоноремонтному підприємстві. У разі негативного результату, складають акт-рекламацію, а партію мастила повертають підприємству-виробнику. Номер партії мастила, яке використовують треба вносити в журнал ВУ-53 (додаток Е). 10.5 Для пресової посадки коліс на осі застосовують оліфу натуральну згідно з ГОСТ 7931 або термооброблену оливу конопляну згідно з ГОСТ 8989, або льняну згідно з ГОСТ 5791, або олію соняшникову згідно з ДСТУ 4492. 10.6 Під час ремонту та зберігання колісних пар та їх елементів більше однієї доби, але менше ніж десять діб застосовують оливу трансформаторну згідно з ГОСТ 982 або веретенну АУ згідно з ТУ 38-1011232 [3], а якщо більше ніж десять діб – оливу консерваційну К-17 згідно з ГОСТ 10877. 10.6 Розконсервування колісних пар та їх елементів треба виконувати згідно з ГОСТ 9.014. Основні положення 11.1.1 Для перевірки стану і своєчасного вилучення із експлуатації колісних пар з дефектами, що впливають на безпеку руху поїздів, а також для контролю за якістю відремонтованих і підкочуванних колісних пар встановлено систему їхнього обстеження та ремонту, яка передбачає: – технічне обслуговування колісних пар під вагонами (огляд колісних пар під вагонами ); – поточний ремонт колісних пар (звичайне обстеження); – середній ремонт колісних пар (повне обстеження); – капітальний ремонт колісних пар (ремонт із заміною елементів). Примітка. Терміни наведено згідно з «Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)» [1]. 11.1.2 Технічне обслуговування колісних пар під вагонами виконують оглядачі вагонів або працівники інших служб, які мають право на огляд вагонів, а поточний ремонт або технічне обслуговування з відчепленням вантажних вагонів – майстри та бригадири. Оглядачі вагонів мають складати іспити на знання цього стандарту в межах своїх посадових обов’язків в строки, які зазначено в ЦВ-0143. Працівники, які зазначені в п. 11.1.4, 11.1.5.3 під час працевлаштування, а надалі один раз на рік, мають складати іспит на знання цього стандарту, ЦВ-0143, ЦВ-0073 та чинних НД. 11.1.3 Капітальний, середній та поточний ремонт колісних пар, а також їхнє приймання дозволено виконувати особам, які склали іспит на знання цього стандарту, ЦВ-0073, ЦВ-0143 та одержали право на виконання цих робіт. Особам, які склали установлений іспит, видають посвідчення за формою, що наведено у додатку Б. Іспити для таких працівників проводять щорічно. 11.1.4 Посвідчення на право приймання колісних пар, виконання технічного обслуговування, ремонту та формування колісних пар повинні мати: а) у вагонних депо, ВКМ, вагонних дільницях, ПТО, пунктах підготовки вагонів до перевезень: – начальник підприємства та його заступники, начальник ПТО; – головний інженер; – інструктори з колісних пар та буксових вузлів; – начальник технічного відділу; – головний технолог, технологи, провідні інженери та інженери з приймання вантажних вагонів; – оглядачі вагонів; – оглядачі вагонів ПТО, які виконують підкочування колісних пар та зняття оглядової кришки; – майстри, бригадири та слюсарі колісних і роликових цехів(дільниць); – майстри та бригадири з підкочування; – майстри та бригадири пунктів з технічного обслуговування з відчепленням вантажних вагонів, та пунктів підготовки вагонів під навантаження; – працівники ВКМ а також колісних та роликових дільниць (цехів); б) на ремонтних заводах, центрах: – заступники директора; – головний інженер та його заступник; – начальник колісного і роликового цехів, дільниці та його заступники; – начальник ВТК та його заступники; – начальник технологічного відділу, головний технолог, технологи; –майстри, бригадири та слюсарі колісних і роликових цехів (дільниць); – майстри та контролери ВТК колісних цехів; – інспектори-приймальники, провідні інженери та інженери з приймання вагонів; в) на вагонобудівних заводах: – інспектори-приймальники; 11.1.5 Приймання іспитів та видачу посвідчень на право приймання колісних пар, виконання технічного обслуговування, поточного, середнього та капітального ремонту проводять комісії, склад яких визначають наказом підприємства. 11.1.5.1 До складу комісії служби входять: – начальник служби вагонного господарства залізниці або його заступник, або головний інженер (голова); – ревізор з безпеки руху по вагонному господарству залізниці; – дорожній інженер з приймання вантажних вагонів. Комісія приймає іспити та видає посвідчення: – головним інженерам ВРЗ, центрів та їхнім заступникам; – начальникам, їхнім заступникам та головним інженерам вагонних депо, вагонних дільниць; – начальникам та їх заступникам ВКМ та колісно-роликових дільниць ВРЗ, центрів; – майстрам колісно-роликових цехів депо ВРЗ, центрів та ВКМ; – інженерам з приймання вагонів депо центрів. 11.1.5.2 До складу комісії вагонного депо, яка приймає іспити, за винятком тих кого зазначено у 11.1.5.1, та видає посвідчення працівникам вагонних депо (дільниць), входять: – начальник вагонного депо (вагонної дільниці) або його заступник, або головний інженер (голова); – ревізор з безпеки руху по вагонному господарству (дільничний УРБВ); – провідний інженер з приймання вантажних вагонів; – майстер колісно-роликового цеху (дільниці). 11.1.5.3 Інспектори-приймальники, які працюють на вагоноремонтних та вагонобудівних заводах, дорожні інженери з приймання вантажних вагонів, інженери з приймання вагонів, які працюють в центрах, складають іспити та отримують посвідчення у ЦВ УЗ. 11.1.5.4 До складу комісії, яка приймає іспити у працівників ВРЗ та центрів, входять: – головний інженер ВРЗ, центра; – ревізор з безпеки руху по вагонному господарству залізниці; – інспектор з приймання вагонів. 11.1.6 Всі члени комісії, крім ревізора з безпеки руху, повинні мати посвідчення на право виконання КР, СР та ПР колісних пар. 11.1.7 Форму посвідчення на право виконання КР, СР та ПР колісних пар на вагоноремонтних підприємствах наведено у додатку В. 11.1.8 До складу комісії обов’язково включати представника профспілкового комітету.

11.2 Технічне обслуговування (огляд) колісних пар під вагонами 11.2.1 Технічне обслуговування колісних пар під вагонами треба виконувати: 1) на сортувальних станціях з ходу в момент прибуття, після прибуття та перед відправленням; 2) на станціях, де графіком руху поїздів передбачено стоянку для технічного обслуговування вагонів; 3) у пунктах підготовки вагонів до перевезень та перед постановкою в поїзд; 4) у вагонах, які не мають пошкодження після катастроф, аварій, зіткнень поїздів та сходу з рейок; 5) в разі технічного обслуговування з відчепленням вантажних вагонів; 11.2.2 Під час технічного обслуговування колісних пар під вагонами перевіряють: 1) технічний стан колісних пар та їх елементів; 2) відповідність розмірів та спрацювань колісних пар та їх елементів установленим нормам, які наведено у таблиці Г.1.

Осі | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.1 Поверхня шийки (включаючи галтелі): – до зміцнення накатуванням роликами – після зміцнення накатуванням роликами |

Rz 20 Ra 1,25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.2 Торцеві поверхні зарізьбової канавки: – зі сторони шийки – зі сторони різьби |

Rz 20 Rz 40 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.3 Передпідматочинна частина: – до зміцнення накатуванням роликами – після зміцнення накатуванням роликами |

Rz 20 Ra 1,25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.4 Підматочинна частина (включаючи заходний конус): – до зміцнення накатуванням роликами – після зміцнення накатуванням роликами |

Rz 20 Ra 1,25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.5 Торець осі: – у колісних пар з роликовими підшипниками – у осей РУ1Ш, РВ2Ш на пояску шириною 20 мм від поверхні шийки |

Rz 40

Rz 20 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1.6 Середня частина осі: – до зміцнення накатуванням роликами – після зміцнення накатуванням роликами |

Rz 40 Ra 2,5

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Кінець таблиці 11.1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Колеса | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.1 Отвір маточини, розточений під запресовування | Rz 20 20 £ Rz £ 30 (в разі виконання 15.13) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.2 Внутрішній та зовнішній торець маточини, внутрішня бокова поверхня ободу, поверхня кочення, зовнішня фаска поверхні кочення та гребінь | Rz 80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

11.6.10 Запресування колеса на вісь дозволено виконувати як у системі вала, так і у системі отвору згідно з єдиною системою допусків і посадок.

11.6.11 Після ремонту із заміною елементів на торцях шийок осей колісних пар, визнаних придатними, треба наносити знаки та клейма, які встановлено цим стандартом, розділ 24.

11.6.12 Кожна колісна пара після капітального ремонту має бути прийнята майстром (майстром ВТК), інженером з приймання вагонів або інспектором-приймальником.

11.6.13 Допустимі розміри колісних пар після капітального ремонту зазначено в таблиці Г.1.

ЗАПРЕСОВУВАННЯ КОЛІС НА ОСІ

15.1 Пресову посадку коліс на вісь треба виконувати на гідравлічних пресах із записом процесу запресовування самописним приладом (індикатором) на стрічці або з записом діаграми запресування на комп’ютері (магнітному носії) згідно з ДСТУ ГОСТ 4835.

Хід плунжера гідравлічного преса має бути заблоковано, якщо кришка самописного приладу відкрита.

15.2 Клас точності самописного приладу має бути не нижче ніж 1,5 %, похибка ходу діаграми – не більше ніж 2,5 %, товщина лінії запису – не більше ніж 0,6 мм, ширина діаграмної стрічки – не менше ніж 100 мм.

15.3 Швидкість руху плунжера преса під час запресовування має бути не більше ніж 3 мм/с.

15.4 Масштаб запису по довжині має бути не менше ніж 1:2, а 1 мм діаграми по висоті має відповідати зусиллю не більше ніж 24,5 кН (2,5 тс).

15.5 Під час запресовування елементів колісних пар (суцільнокатані колеса і осі) треба забезпечувати їхню однакову плюсову температуру; можлива різниця температур не вище ніж 10 °С, за умови перевищення температури колеса над температурою осі.

15.6 Перед запресовуванням елементи колісних пар перевіряють та підбирають за розмірами.

Значення натягів коліс на осі для досягнення потрібних зусиль запресовування має бути в межах від 0,10 мм до 0,25 мм.

15.7 Посадочні поверхні маточин коліс та підматочинні частини осей треба ретельно очистити, насухо протерти і покрити рівним шаром оліфи натуральної згідно з ГОСТ 7931 або термообробленої оливи (конопляної згідно з ГОСТ 8989 або льняної згідно з ГОСТ 5791, або соняшникової згідно з ДСТУ 4492).

Для термообробки оливи її треба нагріти до температури від 140 °С до 150 °С, витримати за такої температури від двох до трьох годин. Після охолодження відстояти не менше ніж 48 годин. Осад оливи заборонено застосовувати для запресовування. Оливу треба зберігати в щільно закритій тарі.

15.8 Середину осі потрібно позначити керном. Запресовування коліс на вісь треба виконувати із застосуванням втулки, яка виключає вигин шийок осі, пошкодження твірних поверхонь, деформацію різьби на осях типу РУ1 і торців шийок осей типу РУ1Ш і РВ2Ш, а також забезпечує співвісність коліс і осі.

15.9 Заборонено запресовувати на одну вісь колеса з різницею за товщиною ободу більше ніж 5 мм.

15.10 Якість пресового з’єднання коліс із віссю треба контролювати за діаграмою запресовування. Основними контрольованими параметрами діаграми є:

– форма кривої;

– величина кінцевих зусиль;

– довжина сполучення.

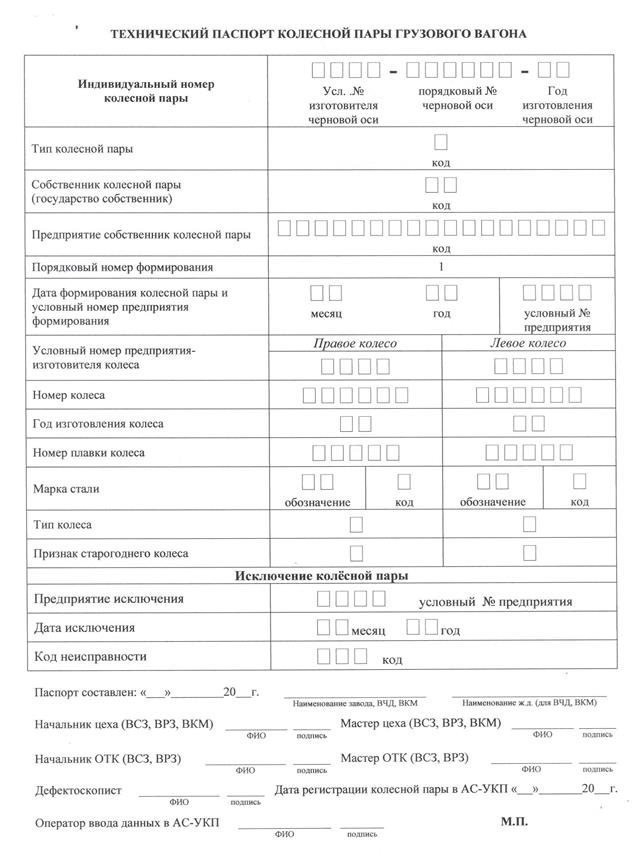

15.11 Під час виконання капітального ремонту колісної пари треба оформляти технічний паспорт колісної пари вантажного вагону (додаток Ж), який заповнюють відповідно до вимог «Методики создания картотеки колесных пар вагонов» [4] До технічного паспорту додають бланк діаграми запресування коліс на вісь.

У разі проведення повторного запресування коліс на вісь, до бланку з придатними діаграмами треба додавати також забраковані діаграми.

Технічний паспорт колісної пари складають у двох примірниках: перший примірник направляють до відповідного Департаменту Укрзалізниці, другий примірник разом з бланками діаграм запресування залишають на підприємстві та зберігають впродовж всього терміну експлуатування колісної пари, але не довше 21 року.

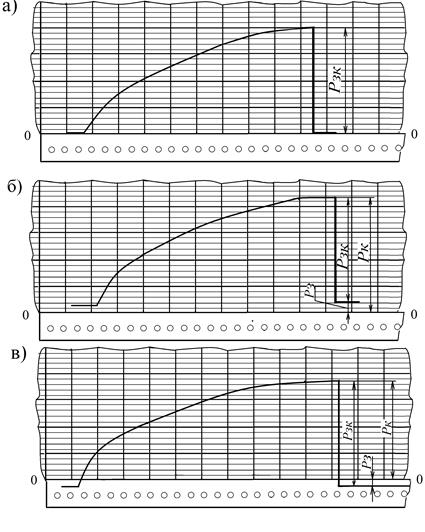

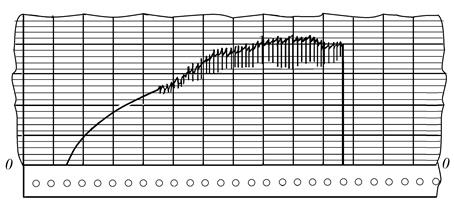

15.12 За формою нормальна діаграма запресовування має плавно наростаючу криву на всій довжині від початку до кінця (рисунок 15.1, а).

а) – нормальна діаграма запресування;

б) – розташування діаграми запресування вище нульової лінії;

в) – розташування діаграми запресування нижче нульової лінії

Рисунок 15.1 – Визначення величини кінцевих зусиль Рзк на діаграмах запресовування

15.13 Значення кінцевих зусиль запресовування на кожні 100 мм діаметра підматочинної частини осі має бути в межах:

– від 382,6 кН до 569 кН (від 39,0 тс до 58,0 тс), якщо значення шорсткості поверхні отвору маточини колеса становить Rz £ 20 мкм;

– від 421,8 кН до 569 кН (від 43,0 тс до 58,0 тс), якщо шорсткість поверхні отвору маточини колеса має значення в межах 20 мкм < Rz £ 30 мкм.

На кожному підприємстві (завод, ВКМ, депо, центр) для кожного преса треба складати таблицю зусиль запресовування в МПа (кілограм-силах на квадратний сантиметр (кгс/см2) та тонно-силах (тс) для різних діаметрів підматочинних частин осей (через 1 мм) з урахуванням перевідного коефіцієнта преса із МПа кгс/см2 у тони сил (тс). Під час складання таблиці, результати підрахунку треба округляти до цілих значень кгс/см2 в сторону підвищення для нижньої та верхньої межі.

Таблиця має бути затверджена головним інженером підприємства.

15.14 Величину кінцевих зусиль Рзк на діаграмі запресовування визначають рівнем точки кривої, що відповідає закінченню процесу запресовування (рисунок 15.1).

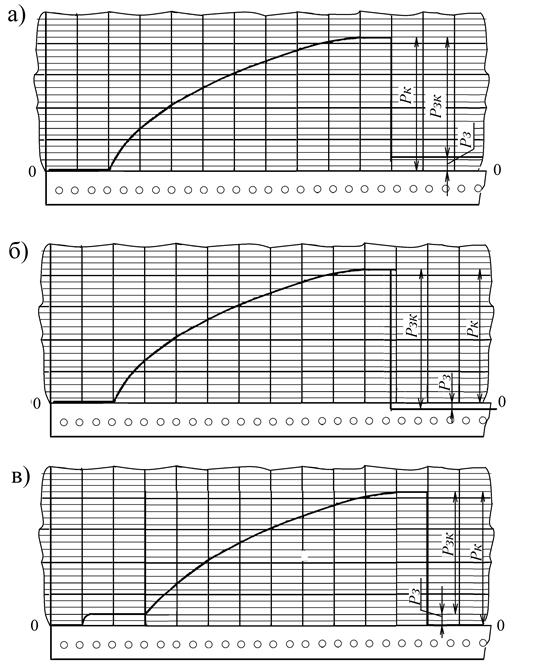

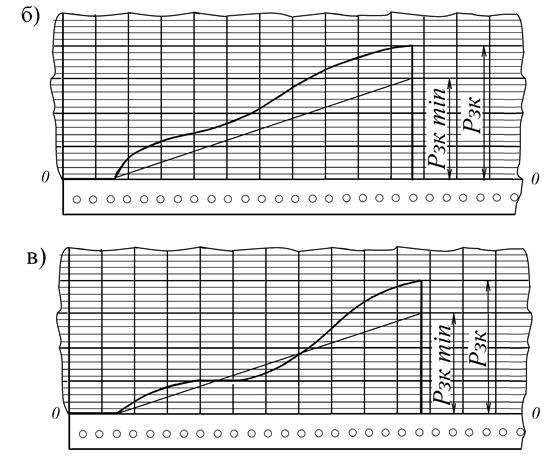

В разі розташування діаграми вище (рисунок 15.1, б) або нижче (рисунок 15.1, в) нульової лінії, а також у разі перекосу (рисунок 15.2, а, б), запресовування не бракують, а кінцеві зусилля визначають також рівнем точки закінчення процесу запресовування Рк з урахуванням величини зміщення Рз від нульової лінії. В разі виявлення зміщених діаграм запресовування, майстер пресового відділення зобов’язаний вжити необхідні заходи для забезпечення правильної форми діаграми.

Не бракують також діаграми, які мають на початку запис холостого ходу плунжера преса (рисунок 15.2, в).

Величину кінцевих зусиль запресовування у цьому випадку визначають рівнем точки закінчення процесу запресовування (Рк), із врахуванням величини змішення Рз від нульової лінії Рзк = Рк – Рз.

а) – діаграма запресування з перекосом та з розташуванням вище нульової лінії;

б) – діаграма запресування з перекосом та з розташуванням нижче нульової лінії;

в) – діаграма запресування з холостим ходом плунжера преса

Рисунок 15.2 – Діаграми запресовування

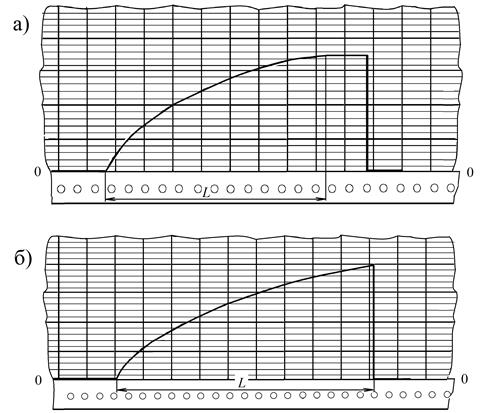

15.15 Довжину сполучення на діаграмі запресовування визначають розміром зростаючої кривої, тобто відстанню L від початку до точки переходу в горизонтальну або похилу пряму в кінці (рисунок 15.3, а).

Мінімально допустима довжина сполучення L (рисунок 15.3), яку визначають за діаграмою запресовування, має бути не менше ніж 145∙і, де і – передавальне число індикатора (масштаб діаграми за довжиною).

У разі відсутності горизонтальної або похилої ділянки в кінці, довжина сполучення дорівнює довжині діаграми (рисунок 15.3, б).

а) – довжина сполучення від початку запресовування до точки переходу у горизонтальну або похилу пряму

б) – довжина сполучення у разі відсутності горизонтальної або похилої ділянки в кінці

Рисунок 15.3 – Визначення довжини сполучання за діаграмою запресовування

15.16 В разі запресовування на автоматизованих пресах із записом діаграми запресовування «зусилля-шлях» на комп'ютері, силові пристрої преса треба забезпечувати датчиками тиску і датчиками лінійних переміщень (клас точності датчиків не нижче ніж 1,0 %). Запресовування треба виконувати за допомогою пристрою, який забезпечує симетричну посадку коліс відносно середини осі.

Діаграму запресовування будують за даними зусиль запресовування, визначеним не більше ніж через кожний 1 мм довжини переміщення колеса відносно осі.

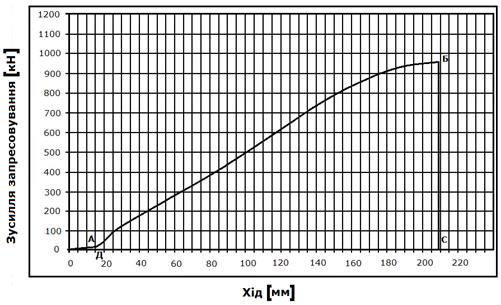

Форму нормальної діаграми запресовування у координатах «зусилля – шлях», в разі запису на комп'ютері, наведено на рисунку 15.4.

Рисунок – 15. 4 Діаграма запресовування в разі запису на комп’ютері

На осі ординат відображено значення фактичних зусиль під час запресовування, на осі абсцис відображено повне переміщення колеса, яке має ділянку холостого ходу та довжину запресовування.

Лінія діаграми має характерні ділянки:

– ОА – ділянка холостого ходу (становить від 14 мм до 20 мм);

– точка А визначає початок фактичного пресування, у цьому разі початкове зусилля запресовування відраховано з моменту подолання силового порога, який становить 30,0 кН ( 3,0 тс) ;

– АБ – ділянка плавного наростання зусилля під час запресовування;

– точка Б – закінчення процесу запресовування, ордината якої визначає зусилля під час закінчення процесу запресовування з урахуванням зусилля холостого ходу. Кінцеве зусилля запресовування визначають як різницю зусилля в точці Б і зусилля холостого ходу – 30,0 кН ( 3,0 тс) ;

– СД – ділянка на лінії абсцис, яка відображає довжину сполучення колеса з віссю, та є різницею між повним переміщенням СО та холостим ходом ДО.

Значення вимірювань, які отримано під час запресовування, виводять на дисплей преса і паперовий носій, а також зберігають в електронній базі даних.

15.17 Залежно від якості оброблення посадочних поверхонь та інших причин види діаграми запресовування можуть мати відхил від встановленої форми. Порядок визначення якості (придатності) пресових з’єднань, діаграми яких мають відхил від нормальної форми, наведено в таблиці 15.1.

Таблиця 15.1 Оцінка форми діаграми запресовування

| Найменування виду відхилень діаграми запресовування від нормальної форми | |

| Причина виникнення відхилень | Оцінка якості (придатності) пресового з’єднання |

| 1 | 2 |

Продовження таблиці 15.1

Продовження таблиці 15.1

Продовження таблиці 15.1

6 Коливання тиску, або так званий “ стук ”

Продовження таблиці 15.1

Кінець таблиці 15.1

ПРОМИВКА КОЛІСНИХ ПАР

16.1 Очистку та промивку колісних пар та їх елементів треба виконувати в мийних машинах камерного типу. Температура мийного розчину для промивки колісної пари має становити не нижче ніж 90 °С.

Примітка. Дозволено виконувати очистку елементів колісних пар ручним способом.

16.2 Заборонено виконувати промивку колісних пар зі встановленими на них буксовими вузлами, буксові вузли яких в подальшому не підлягають демонтажу.

16.3 Промивку буксових вузлів треба виконувати згідно з ЦВ-0143, а букси, які обладнано касетними конічними підшипниками відповідно до ЦВ-ЦЛ-0092, здвоєними циліндричними підшипниками касетного типу CRU-Дуплекс згідно з ЦВ-0124.

16.4 Промивку колісних пар треба виконувати миючими рідинами згідно з чинними НД.

16.5 Після промивки колісних пар, внутрішні і лабіринтові кільця, а за їх відсутності шийки і предпідматочинні частини осей протерти насухо бавовняною тканиною, оглянути і покрити рідкою оливою.

Заборонено виконувати примусове охолодження колісних пар з лабіринтовими і внутрішніми кільцями.

16.6 Вимірювання шийок осей, передпідматочинних частин проводять не раніше ніж через 12 годин після промивки колісних пар в мийних машинах та не раніше ніж через 2 години після відновлення профілю поверхні кочення коліс.

Різниця температур між деталями, інструментом та оточуючим середовищем має бути в межах 3 °С. Контрольні плитки та еталонні кільця для перевірки вимірювального інструменту зберігають в тому ж приміщенні, де виконують виміри.

Кінець таблиці 21.1

1

2.2 Вісь колісної пари в зборі

2.3 Вісь колісної пари вільна

1) Під час капітального ремонту колісних пар не виконують НК нових суцільнокатаних коліс, які отримано із заводу і мають сертифікат відповідності

2) За необхідності підтвердження результатів ВТК

3) За умови використання автоматизованих засобів неруйнівного контролю.

1 – шийка і передпідматочинна частина осі; 2 – підматочинна частина; 3 – гребінь; 4 – середня частина осі; 5 – поверхня кочення; 6 – приободова зона диска; 7 – перехід від диска до маточини; 8 – обід; 9 – кромка маточини

Рисунок 21.1 – Колісна пара

21.2 НК треба виконувати відповідно до ЦВ-0118, РД 07.09 [7], Т 18.04 [8], та інших чинних НД.

21.3 Після остаточної механічної обробки нової осі потрібно виконувати УЗК циліндричної поверхні поздовжнім прозвучуванням з кутом введення 0° і поперечним прозвучуванням з кутом введення 50° відповідно до РД 32.144 [4].

21.4 Після виконання НК особа, яка виконувала перевірку ставить свій підпис у журналі форми ВУ-53 (додаток Е).

Колеса

Спрацювання

1.1.1 Рівномірний прокат (10) 111* – рівномірний круговий граничний знос колеса у площині кола кочення

Продовження таблиці 23.1

1.1.2 Нерівномірний прокат (11) 112* – нерівномірний по круговому периметру знос, коли зношене колесо має в площині кола кочення форму, відмінну від круглої. Характеризується неоднаковим прокатом в різних перетинах профілю по колу кочення

Продовження таблиці 23.1

1.1.3 Круговий наплив металу на фаску(12) 312* – зміщення металу обода у сторону фаски з утворенням напливу, що виходить за зовнішню поверхню обода

1.1.4 Кільцеві виробки (13) 116* – нерівномірний по поверхні кочення колеса круговий знос і деформація від взаємодії з гальмівною колодкою, внаслідок чого утворюються місцеві поглиблення різної глибини і ширини

Продовження таблиці 23.1

1.1.5 Тонкий гребень (14) 113* – рівномірний круговий знос товщини гребеня до гранично допустимих значень

1.1.6 Вертикальний підріз гребеня (15) 114* – рівномірний круговий знос кута нахилу профілю бокової поверхні гребеня до 90°, а радіус переходу від гребеня до ухилу 1:20 зменшується до значення від 12 мм до 8 мм

Продовження таблиці 23.1

1.1.7 Гострокінцевий накат гребеня (16) 311* – виступ, що утворюється внаслідок пластичної деформації поверхневих шарів металу гребеня в бік його вершини

1.1.8 Тонкий обід (17) 115* – товщина обода колеса менше допустимої

Продовження таблиці 23.1

1.1.9 Ширина ободу колеса менше допустимого значення, товщина диску менше допустимого (18) 811* – зменшення ширини обода в процесі ремонту і експлуатації

Дефекти поверхні кочення

1.2.1 Повзун (20) 212* – локальний знос колеса, що характеризується утворенням плоского місця на поверхні кочення глибиною більше допустимої

Продовження таблиці 23.1

1.2.2 Навар (21) 211* – зміщення металу на поверхні ободу колеса, що характеризується утворенням зсувів металу U – образної форми та висотою більше допустимих значень

1.2.3 Вищербини (22) – ділянки поверхні кочення, що викришилися більше допустимих розмірів або в разі наявності в них тріщин чи розшарувань, які йдуть в глиб металу:

– вищербини по світлих плямах, повзунах , «наварах» 611*

Продовження таблиці 23.1

– вищербини від утоми 612*

– вищербини по термічним тріщинам 613*

Продовження таблиці 23.1

1.2.4 Місцеве розширення обода (25) 313* – механічне пошкодження, що характеризується місцевим напливом в зоні фаски, роздавлюванням більше допустимого

1.2.5 Поверхневий відкол біля зовнішньої грані обода (26) 614* – місцеве руйнування у вигляді відколу металу біля зовнішньої грані в районі фаски обода колеса

Продовження таблиці 23.1

1.2.6 Відкол кругового напливу зовнішньої бокової поверхні ободу колеса (27) 615* – руйнування металу у вигляді відколу напливу на окремих ділянках або всьому периметру

1.2.7 Враження поверхні кочення колеса електричним струмом 117* - механічне пошкодження, що характеризується опіками поверхні металу у вигляді ділянок чистого і ураженого металу внаслідок проходження електричного струму

Тріщини та злами

1.3.1 Поздовжні тріщини, плени, розшарування та неметалеві включення в ободі колеса (30) 511* – порушення технології виготовлення колеса

Продовження таблиці 23.1

1.3.2 Поперечні поодинокі тріщини в ободі (31) 513* – порушення технології виготовлення колеса.

1.3.3 Сітка термічних тріщин в ободі (32) 412* – порушення суцільності металу у вигляді паралельних похилих термічних тріщин від утоми по периметру поверхні кочення колеса

1.3.4 Тріщини в диску (33) – порушення суцільності металу через накопичення пошкоджень від утоми та порушення технології виготовлення коліс:

– біля маточини 515*

Продовження таблиці 23.1

– біля ободу 411*

1.3.5 Тріщини в маточині (34) 514* – порушення технології виготовлення колеса.

1.3.6 Злам колеса (35) – руйнування колеса внаслідок розвинення тріщин в диску біля обода або маточини:

– тріщини біля маточини 711*

Продовження таблиці 23.1

– тріщини біля обода 712*

1.3.7 Складка металу в диску колеса 512* – порушення суцільності металу через порушення технології виготовлення коліс

1.3.8 Радіальна тріщина колеса 516* – порушення суцільності металу внаслідок дії циклічних навантажень через порушення технології виготовлення коліс

Продовження таблиці 23.1

1.3.9 Тріщина гребеня колеса (517) – порушення суцільності металу через недотримання технології виготовлення або ремонту колеса

1.3.10 Відкол гребеня колеса 616* – механічне пошкодження, що характеризується порушенням суцільності металу через недотримання технології виготовлення колеса

Осі

Спрацювання

2.1.1 Задирки та риски на шийках та передпідматочинних частинах (40) 122* – поперечні і повздовжні зноси характеризуються місцевими незначними заглибленнями на поверхні шийок або передпідматочинними частинами осі

Продовження таблиці 23.1

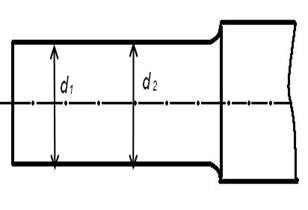

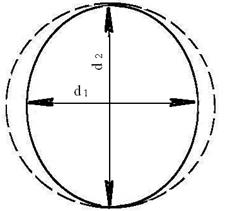

2.1.2 Конусоподібність шийки осі (41) 922* – порушення під час виготовлення осі

d1 ≠ d2

d1 ≠ d2

Продовження таблиці 23.1

2.1.3 Круглість (овальність) шийки та передпідматочинної частини осі більше допустимої (42) 921* – порушення геометрії частини осі

d 1 ≠ d 2

d 1 ≠ d 2

2.1.4 Протертість на середній частині осі (46) 123* – круговий нерівномірний знос осі від тертя деталей гальмівної важільної передачі більше допустимого

Продовження таблиці 23.1

2.1.5 Маломірність осі за діаметрами шийки, передпідматочинної , підматочинної і середньої частин (47) 821* – зменшення геометричних розмірів частин осі внаслідок механічної обробки

2.1.6 Задирки та риски на підматочинних частинах осі (121*) – повздовжний знос, вирив металу або незначні заглиблення, які виникають під час розпресовування коліс з осі

Продовження таблиці 23.1

2.1.7 Корозійні пошкодження на шийках та галтелях осі (124*) – окиснені ділянки поверхні шийок та галтелей осі під впливом води, вологи, а також інших хімічних активних речовин

2.1.7 Знос шийки осі у зв’язку з поворотом внутрішнього кільця (125*) – круговий знос шийки осі під внутрішніми кільцями підшипників, що вказує на зменшення натягу посадки внутрішніх кілець

Продовження таблиці 23.1

2.1.8 Руйнування наплавленого шару відновленої шийки осі (621) – механічне руйнування через порушення цілісності металу шийки осі

2.1.9 Порушення геометричних параметрів різьбових отворів М20 в осях РУ1Ш (822) – порушення технології виготовлення осі

Продовження таблиці 23.1

Тріщини та злами

2.2.1 Тріщини на шийках і передматочинних частинах осі (50) 422* – порушення суцільності металу у вигляді тріщин від утоми

2.2.2 Тріщини в галтелях шийок та передпідматочинних частинах осі (51) 423* - порушення суцільності металу у вигляді тріщин від утоми

Продовження таблиці 23.1

2.2.3 Тріщини у підматочинній частині (52) 421* – порушення суцільності металу у вигляді тріщин від утоми

2.2.4 Тріщини на середній частині осі (53) – порушення суцільності металу через накопичення циклічної втоми та недотримання технології виготовлення осі

– поперечні і похилі тріщини (521*)

– поздовжні і похилі тріщини (522*)

2.2.5 Злам шийки осі від перегріву буксового вузла (54) 725* – руйнування осі внаслідок заклинювання підшипників буксового вузла, або провороту внутрішнього кільця

Продовження таблиці 23.1

2.2.6 Злам осі від розвитку тріщин в шийці (55) – від циклічних навантажень:

– у шийці осі 721*

– у передпідматочинній частині 722*

– у підматочинній частині 723*

– у середній частині 724*

Продовження таблиці 23.1

Інші несправності

2.3.1 Кольори мінливості на шийці (60) – сліди перегріву

2.3.2 Зварювальні опіки (61) 221* – термомеханічне пошкодження у вигляді слідів торкання електродом або оголеним проводом

2.3.3 Наклеп (намини) на шийці осі (62) 321* від внутрішнього кільця підшипника – механічне пошкодження

2.3.4 Забоїни та вм’ятини більше допустимих розмірів(63) 322* – механічне пошкодження, яке спричиняє деформацію металу та визначено утворенням заглиблень на шийці, передпідматочинній або середній частині осі

Продовження таблиці 23.1

Продовження таблиці 23.1

2.3.5 Зігнутість осі, биття під час обертання (64) 332* – порушення геометрії осі внаслідок її деформації від механічних пошкоджень в разі сходу рухомого складу

2.3.6 Розроблення центрового отвору (65) 323* – допустиме порушення форми центрового отвору під час експлуатування

Продовження таблиці 23.1

2.3.7 Пошкодження різьби М110х4 осей РУ1 (324*) – механічне пошкодження профілю різьби

2.3.8 Пошкодження різьби М12 осей РУ1, М20 осей РУ1Ш та РВ2Ш, М24 осей РВ2Ш (325*) – механічне пошкодження профілю різьби в отворах на торці шийки осі

а) б)

а) різьба М20 осей РУ1Ш та РВ2Ш, різьба М24 осей РВ2Ш

б) різьба М12 осей РУ1

Продовження таблиці 23.1

2.3.9 Обрив болтів М12 осей РУ1, М20 осей РУ1Ш та РВ2Ш, М24 осей РВ2Ш (326*) – утворюється внаслідок механічного пошкодження

Колісна пара

3.1 Зсув маточини колеса на осі (70) 331* – механічне пошкодження, що характеризується зсувом колеса вздовж осі внаслідок порушення пресового з’єднання колеса з віссю

Продовження таблиці 23.1

3.2 Ослаблення маточини (71) – є ознакою порушення пресового з’єднання колеса з віссю

3.3 Допуск круглості (овальності) та співвісності коліс по колу кочення більше допустимих значень (72) 911* – зміна геометричних параметрів коліс

| Перевірка | Перевірка відхилу |

| овальності коліс | співвісності поверхні |

| кочення коліс |

Продовження таблиці 23.1

3.4 Різниця діаметрів коліс у колісній парі більше допустимих розмірів (73) 932* – порушення геометрії коліс.

3.5 Відстань між внутрішніми боковими поверхнями ободів коліс не відповідає допустимим значенням (74) 831* – порушення розмірів внаслідок механічної обробки внутрішніх бокових поверхонь ободів коліс

Кінець таблиці 23.1

3.6 Різниця відстаней між внутрішніми боковими поверхнями ободів коліс більше допустимої (75) 931* – порушення геометрії колісної пари

* номер несправностей згідно з «Руководящим документом по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524 мм)» [1]

ФАРБУВАННЯ КОЛІСНИХ ПАР

25.1 Для фарбування колісних пар застосовують фарбу чорного кольору на оліфі або лак, або емаль відповідно до ДСТУ ГОСТ 4835, ГОСТ 7409.

25.2 Після капітального та середнього ремонту фарбуванню підлягають корпус букси, місце з’єднання лабіринтного кільця з передпідматочинною частиною осі, а також підматочинна частина осі між лабіринтним кільцем та колесом після виконання монтажу буксових вузлів; місця з’єднання маточини колеса з віссю з внутрішньої сторони колісної пари. Фарбування середньої частини осі після капітального та середнього ремонту не проводити.

ГАРАНТІЙНІ УМОВИ

30.1 Підприємство, яке підпорядковано Державній адміністрації залізничного транспорту України, та яке виконує формування і ремонт колісних пар вантажних вагонів, гарантує їх відповідність цьому стандарту, а також згідно з наказом Укрзалізниці від 31.12.1998 № 349-Ц [9] несе відповідальність за якість виконання робіт з формування, ремонту, обстеження колісних пар за умови виконання вимог експлуатування, транспортування і зберігання.

30.2 Гарантійний термін експлуатації колісних пар за міцністю пресового з'єднання колесо-вісь з моменту формування або капітального ремонту має бути згідно з ДСТУ ГОСТ 4835.

30.3 Виробник несе відповідальність за якість виготовлення коліс згідно з ДСТУ ГОСТ 10791 за умови виконання вимог експлуатації, транспортування і зберігання.

30.4 Гарантійний термін експлуатації чистової осі має бути згідно з ДСТУ ГОСТ 31334.

ДОДАТОК А

(довідковий)

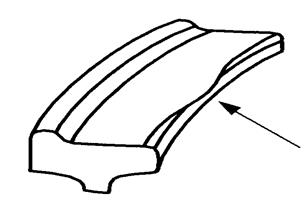

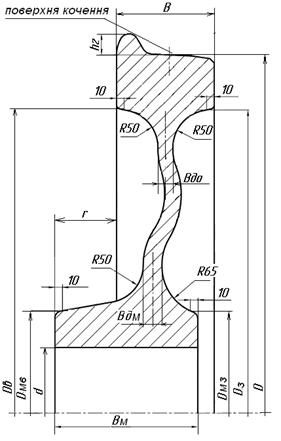

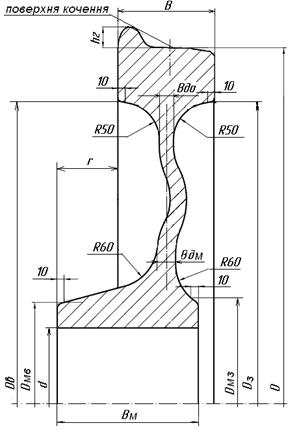

КОНСТРУКЦІЯ І ОСНОВНІ РОЗМІРИ КОЛІС СУЦІЛЬНОКАТАНИХ З КРИВОЛІНІЙНИМ ДИСКОМ

Рисунок А.1 – Колесо суцільнокатане з криволінійним диском (тип I)

Рисунок А.1 – Колесо суцільнокатане з криволінійним диском (тип I)

| Таблиця А.1 – Основні розміри колеса суцільнокатаного з криволінійним диском (тип I)

|

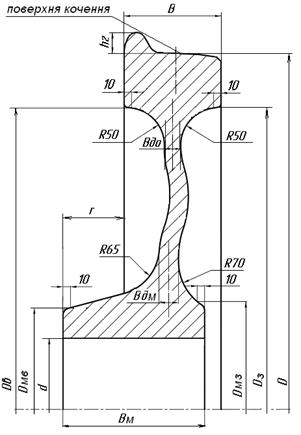

Рисунок А.2 – Колесо суцільнокатане з криволінійним диском (тип II)

Рисунок А.2 – Колесо суцільнокатане з криволінійним диском (тип II)

| Таблиця А.2 – Основні розміри колеса суцільнокатаного з криволінійним диском (тип II)

|

Рисунок А.3 – Колесо суцільнокатане з криволінійним диском (тип III)

Рисунок А.3 – Колесо суцільнокатане з криволінійним диском (тип III)

|

Таблиця А.3 – Основні розміри колеса суцільнокатаного з криволінійним диском (тип III)

|

ДОДАТОК Б

(обов’язковий)

ЗРАЗОК ПОСВІДЧЕННЯ НА ПРАВО ВИКОНАННЯ КАПІТАЛЬНОГО, СЕРЕДНЬОГО, ПОТОЧНОГО РЕМОНТУ КОЛІСНИХ ПАР ДЛЯ ПРАЦІВНИКІВ ВРЗ, ВКМ, ВЧД, ЦЕНТРІВ

| Найменування залізниці

Видано________________________ (прізвище, ім’я та по батькові)

Місце роботи __________________ ______________________________ ______________________________ (залізниця, депо, ВКМ, завод, центр)

Посада ________________________

М. П. Начальник служби вагонного господарства (В), головний інженер ВРЗ або начальник

| Про те, що він (вона) витримав (витримала) іспит та має право приймання колісних пар, виконання повного або звичайного обстеження колісних пар, повної та проміжної ревізії роликових букс (непотрібне закреслити)

| ||

| Рік | Місяць | Підпис голови комісії | |

|

________________________________________________ (Підпис) | |||

ДОДАТОК В

(обов’язковий)

ЗРАЗОК ПОСВІДЧЕННЯ НА ПРАВО ВИКОНАННЯ КАПІТАЛЬНОГО, СЕРЕДНЬОГО ТА ПОТОЧНОГО РЕМОНТУ КОЛІСНИХ ПАР ДЛЯ ВИРОБНИЧИХ ДІЛЬНИЦЬ ВРЗ, ВКМ, ВЧД, ЦЕНТРІВ

Найменування залізничної адміністрації

ПОСВІДЧЕННЯ

№_________

Посвідчення надає право _________________________________________

(найменування дільниці)

виробничій дільниці (цеху) _______________________________________

(найменування вагоноремонтного підприємства)

виконувати капітальний, середній та поточний ремонт колісних пар вантажних вагонів з встановленням клейма №________

Керівник

Залізничної адміністрації ___________ ___________________________

(Департаменту) (підпис) (ПІБ)

МП

«____» _____________20___г.

ДОДАТОК Г

(обов’язковий)

ДОПУСТИМІ РОЗМІРИ КОЛІСНИХ ПАР ТА ЇХ ЕЛЕМЕНТІВ ПІСЛЯ РЕМОНТУ ТА В ЕКСПЛУАТАЦІЇ

Таблиця Г.1 – Допустимі розміри колісних пар та їх елементів після ремонту та в експлуатації, мм

| Ч. ч | Колісні пари , їхні елементи та основні параметри | ПР та СР колісної пари | КР колісної пари | КР вагону | Деповський ремонт вагону | Технічне обслугову-вання | В експлуатації | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1 | Колісні пари |

|

| ||||||

| 1.1 | Відстань між внутрішніми боковими поверхнями ободів коліс | 1438 – 1443 | 1439 – 1442 | 1439 – 1442 | 1438 – 1443 | 1438 – 14433) | 1437 – 14436) | ||

| 1.2 | Різниця відстаней між внутрішніми боковими поверхнями ободів коліс, яку вимірюють в чотирьох точках, що розташовані в двох взаємно-перпендикулярних площинах, не більше ніж | 2,0 | 1,5 | 2,0 | 2,0 | 2,03) | 2,06) | ||

| 1.3 | Різниця відстаней між торцями передпідматочинної частини осі та внутрішніми боковими поверхнями ободів коліс з однієї та іншої сторони колісної пари, не більше ніж | 5,01) | 3,0 | 3,0 | 5,0 | ─ | ─ | ||

| 1.4 | Різниця діаметрів коліс по колу кочення у одній колісній парі, не більше ніж: – в разі відновлення поверхні кочення – без відновлення поверхні кочення | 0,5 1,0 |

0,5 1,0 | 0,5 1,0 (0,54)) |

0,5 1,0 (0,54)) | 0,53) 1,03) | ─ | ||

| 1.5 | Відхил від співвісності кола кочення відносно поверхні шийки або підматочинної частини осі, не більше ніж: – в разі відновлення поверхні кочення – без відновлення поверхні кочення | 0,51) 1,01) |

0,5 1,0 | 0,5 1,0 |

0,5 1,0 | 0,53) 1,03) | ─ | ||

Продовження таблиці Г.1

1)

150

1)

150  1)

1)

150

150

1)

185

1)

185  1)

1)

185

185

|

Продовження таблиці Г.1 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 2.11 | Довжина підматочинної частини, не менше ніж: – вісь з конусоподібною середньою частиною – вісь з циліндричною середньою частиною | ─ | 265,0 250,0 | ─ | ─ | ─ | ─ |

| 2.12 | Непрямолінійність (хвилястість) твірної підматочинної частини не більше ніж | ─ | 0,02 | ─ | ─ | ─ | ─ |

| 2.13 | Конусоподібність підматочинної частини за умови, що більший діаметр обернений до середини осі не більше ніж | ─ | 0,1 | ─ | ─ | ─ | ─ |

| 2.14 | Овальність підматочинної частини осі, не більше ніж | ─ | 0,05 | ─ | ─ | ─ | ─ |

| 2.15 | Діаметр середньої частини осей РУ1 та РУ1Ш, не менше ніж: – вісь з конусоподібною середньою частиною – вісь з циліндричною середньою частиною ─ вісь РВ2Ш | 155,01) 160,01) 175,01) | 160,0 165,0 175,0 | ─ | ─ | ─ | ─ |

| 2.16 | Ум’ятини, забоїни та протертості середньої частини осі, не більше ніж | 2 | не допускається | не допускається | не допускається | 2,03) | 2,5 |

| 2.17 | Зовнішній діаметр різьби М110 | 110,0 – 108,71) | 110,0 – 108,7 | ─ | |||

| 3 | Колеса | ||||||

| 3.1 | Овальність по колу кочення коліс, не більше ніж: – в разі відновлення поверхні кочення колеса – без відновлення поверхні кочення колеса | 0,25 0,5 | 0,25 0,5 | 0,25 0,5 | 0,25 0,5 | 0,253) 0,53) | ─ |

| 3.2 | Товщина обода колеса, не менше ніж: | ||||||

| – за комбінованим критерієм по пробігу 5): – 110 тис. км (або 1 та 2 роки) – 160 тис. км чи 210 тис. км (або 2 та 3 роки) | 24,0 24,0 | 27,0 27,0 | 30,0 40,0 | 27,0 35,0 | 24,0 24,0 | 22,0 22,0 | |

| – за критерієм календарної тривалості 5) | 24,0 | 27,0 | 30,0 | 27,0 | 24,0 | 22,0 | |

|

Продовження таблиці Г.1 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 3.3 | Рівномірний прокат, не більше ніж: – в разі відновлення поверхні кочення колеса – без відновлення поверхні кочення колеса | не допускається 7,0 | не допускається | не допускається 3,0(2,0)4) | не допускається 5,0(2,0)4) | не допускається 7,0 | 9,0 |

| 3.4 | Нерівномірний прокат, не більше ніж: – для колісних пар, які підкочують під вагон – для колісних пар, які не викочують із-під вагона | не допускається | не допускається | 0 | 0 | 1,0 1,5 | 2,0 |

| 3.5 | Ширина обода колеса: – нового виготовлення – старопридатного колеса | 126 – 136 | 130 – 133 126 – 136 | ─ | ─ | ─ | 126 – 133 (поза місцем розташування маркування) |

| 3.6 | Довжина маточини колеса діаметром 957 мм | ─ | 180,0 – 205,0 | ─ | ─ | ─ | ─ |

| 3.7 | Товщина стінки маточини (вимірюється на відстані 170 мм від зовнішнього торця маточини), не менше ніж | ─ | 31,0 | ─ | ─ | ─ | ─ |

| 3.8 | Різниця товщини стінки маточини в різних місцях по колу, не більше ніж | ─ | 10,0 | ─ | ─ | ─ | ─ |

| 3.9 | Конусоподібність отвору маточини за умови, що більший діаметр отвору розташований з внутрішньої сторони маточини, не більше ніж | ─ | 0,1 | ─ | ─ | ─ | ─ |

| 3.10 | Овальність отвору маточини, не більше ніж | ─ | 0,05 | ─ | ─ | ─ | ─ |

| 3.11 | Непрямолінійність твірної отвору маточини, не більше ніж | ─ | 0,02 | ─ | ─ | ─ | ─ |

| 3.12 | Зазор між профілем колеса та робочою поверхнею максимального шаблона, не більше ніж: – для висоти гребеня – для поверхні кочення, гребеня, внутрішньої бокової поверхні обода | 1,0 0,5 | 1,0 0,5 | ─ | ─ | ─ | ─ |

|

Продовження таблиці Г.1 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 3.13 | Товщина гребеня (без відновлення профілю поверхні кочення коліс) Товщина гребеня після обточування згідно з таблицею 17.1 | 28,0 – 33,0 |

28,0 – 33,0 | 30,0-33,0 | 28,0-33,0 | 27,0-33,0 | 25,0 – 33,0 | |

| 3.14 | Різниця товщини гребенів коліс однієї колісної пари(без відновлення профілю поверхні кочення коліс), не більше ніж | 3,0 | 1,0 | ─ | ─ | ─ | ─ | |

| 3.15 | Товщина диску біля обода, не менше ніж: – виготовлення до 1988 р. – виготовлення з 1988 р. до 2011 р. – виготовлення після 2011 р. | 17,0+3,0 19,0+3,0 19,0+4,0 | 17,0 | 17,0 | 17,0 | 17,03) | ─ | |

| 3.16 | Кільцеві виробки на поверхні кочення коліс біля основи гребеня та на конусності 1:3,5, не більше ніж: |

| глибина «а» – 1,0; глибина «б» – 2,0 ширина «в» – 15,0 (таблиця 23.1) | |||||

| – в разі відновлення поверхні кочення коліс | не допускається | не допускається | не допускається | не допускається | не допускається | |||

| – без відновлення поверхні кочення коліс | ширина 10,0 глибина 0,5 | не допускається | ширина – 10,0 глибина – 0 | ширина – 10,0 глибина –0,5 | ширина – 10,0 глибина –0,5 | |||

| 3.17 | Навар, не більше ніж | не допускається | не допускається | не допускається | не допускається | 0,5 | 1,0 | |

| 3.18 | Вищербини без тріщин, що йдуть у глиб обода колеса, не більше ніж: – довжина – глибина | 15,0 1,0 | не допускається | не допускається | не допускається | 15,0 1,0 | 50,0 10,0 | |

| 3.19 | Повзун, не більше ніж | не допускається | не допускається | не допускається | не допускається | 0,5 | 1,0 | |

|

Кінець таблиці Г.1 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 3.20 | Вертикальний підріз гребеня висотою не більше ніж Місцеве збільшення ширини обода (роздавлювання), не більше ніж Поверхневий відкол зовнішньої грані ободу, за умови що ширина ободу в місці відколу, не менше ніж 120 мм | – | – | – | – | – | 2,0 5,0 не більше ніж 10,0 | |

| 1) Під час поточного ремонту колісної пари вимірювання не виконують 2) Товщина ободу в місці розташування дефекту на поверхні кочення (вищербини, повзуни, нерівномірний прокат) 3) Для колісних пар, що підкочують 4) Для цистерн 5) Для візків, які модернізовано за проектами С 03.04 [10], С 14.01 [11] 6) Вимірювання треба виконувати у вільному від навантаження стані колісної пари | ||||||||

ДОДАТОК Д

(обов’язковий)

НАТУРНИЙ КОЛІСНИЙ ЛИСТОК ФОРМИ ВУ-51

Д.1 Форма першої сторінки

НАДХОДЖЕННЯ

| Дата надходження | № колісної пари | Тип | Сторона колісної пари | Товщина гребеня до обточки, мм | Товщина ободу до обточки, мм | Товщина диска, мм | Діаметр кола кочення колеса, мм | Дата і пункт | Викочена із-під вагону | Надійшла від ВЧД, ВКМ, заводу, ПТО | № пересильної відомості | Справна (нового формування або відремонтована), несправна (№ дефекту за класифікатором) | Вид необхідного ремонту | |

| останнього формування | формування буксового вузла | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

|

|

| Права |

|

|

|

|

|

|

| |||||

| Ліва | ||||||||||||||

|

|

|

|

| |||||||||||

| Дата __________________________ |

|

| Підпис _____________________________________ | |||||||||||

ВИТРАТИ

| Дата та пункт | Викорис- тана під вагон № | Відправ- лена в ВЧД, ВКМ, завод, ПТО | № пересильної відомості | Вид вико- наного ремонту | Сторона колісної пари | Розміри колісної пари, мм | ||||||||||||||

| Діаметр осі | Колеса | |||||||||||||||||||

| шийки | передпідматочинної частини | підматочинної частини | середньої частини | товщина обода | прокат | діаметр кола кочення | відстань між внутрішніми гранями | товщина гребеня | ||||||||||||

| останнього формування | останнього повного обстеження і монтажу букс з роликовими підшипниками | |||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |||||

|

|

|

|

|

|

| Права |

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

| Ліва |

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

| Дата |

|

|

| Підпис |

|

|

|

| ||||||

|

|

|

|

|

|

|

| (випуску з ремонту) |

| (особи, що проводила ремонт та обстеження) | |||||||||||

|

|

|

|

|

|

| Дата |

|

| Підпис |

|

|

|

| |||||||

|

|

|

|

|

|

|

| (дата підкочування під вагон або відправки на інше підприємство) |

| (особи, що проводила підкочування під вагон | |||||||||||

ДОДАТОК Е

(обов’язковий)

ЖУРНАЛ РЕМОНТУ ТА ОБЛІКУ КОЛІСНИХ ПАР ФОРМИ ВУ-53

Таблиця Е.1

| Надходження | Витрати | ||||||||||||||

| Ч.ч. | Дата надходження | Найменування заводу або пункту, звідки надійшла колісна пара, або номер вагону, з-під якого вона викочена | Характеристика колісної пари | Найменування дефекту, розмір (навари, вищербини, тощо) | Дата відправлення або підкочування під вагон | Найменування заводу або пункту, куди направлена колісна пара, або номер вагону, під який вона підкочена | |||||||||

| Тип | № колісної пари (осі) | Дата і пункт | Сторона колісної пари | Діаметр кола кочення колеса, мм | Товщина гребеня до обточки, мм | Товщина обода до обточки, мм | Товщина диска, мм | ||||||||

| виготовлення осі | останнього формування | Монтажу буксового вузла | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

|

|

|

|

|

|

|

|

| Прав. |

|

|

|

|

|

| |

| Лів. | |||||||||||||||

|

|

|

|

|

|

|

|

| Прав. |

|

|

|

|

|

| |

| Лів. | |||||||||||||||

Кінець таблиці Е.1

| Сторона колісної пари | Розміри колісної пари, мм | Виконаний ремонт | Тип підшипника буксового вузла | Номер партії мастила | Дата обстеження колісної пари | Підпис особи, яка проводила перевірку дефектоскопом | Підпис особи, що проводила огляд і приймання колісної пари | Підпис ВПВ, ЦВІЗ | Підпис особи, яка проводила підкочування колісної пари | |||||||||||||||||||||

| Заміна осі | Заміна суцільнокатаних коліс | Сформовано із старопридатних елементів | Повне обстеження | Наплавка гребеня | Відновлення різьби шийки роликової осі | Звичайне обстеження | Інші роботи | |||||||||||||||||||||||

| товщина гребеня після обточки | Діаметр осі | Колеса | ||||||||||||||||||||||||||||

| перепідматочинна частина | підматочинна частина | середня частина | товщина ободу | прокат | діаметр кола кочення | відстань між внутрішніми гранями | з обточуванням поверхні кочення (профіль колеса) | без обточування поверхні кочення | з обточуванням поверхні кочення (профіль колеса) | без обточування поверхні кочення | шийки і передматочинної частини осі | підматочинної частини осі | внутрішніх кілець на шийці осі | середньої частини осі | стопорної планки | |||||||||||||||

| 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 | 45 | 46 | |

| Прав. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Лів. | ||||||||||||||||||||||||||||||

Примітка 1. Під час заповнення гр. 29 та 33 проставляють коди: 2 – профіль за ГОСТ; 3 – профіль ДІІТ; 4 – профіль ІТМ-73;5 – інші профілі.

Примітка 2. Під час заповнення гр. 36 проставляють коди: С – ковзання; Р – циліндричні роликові; К – конічні роликові; КС – конічні касетні; КД – касетні Дуплекс; ін. – інші.

ДОДАТОК Ж

(обов’язковий)

ТЕХНІЧНИЙ ПАСПОРТ КОЛІСНОЇ ПАРИ ВАНТАЖНОГО ВАГОНУ

ДОДАТОК И

(обов’язковий)

ПЕРЕЛІК ЗАСОБІВ ВИМІРЮВАЛЬНОЇ ТЕХНІКИ, ПРИСТРОЇВ ТА ІНСТРУМЕНТУ, ЩО ЗАСТОСОВУЮТЬ ПІД ЧАС ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ, РЕМОНТУ ТА ФОРМУВАННЯ КОЛІСНИХ ПАР ВАНТАЖНИХ ВАГОНІВ

Таблиця И.1

| Найменування | ||

Призначення

3

ДСТУ ГОСТ 6507

ГОСТ 11098

Для вимірювання діаметра овальності, конусності шийки осі, визначення початку галтелі шийки та радіального зазору безпосередньо на шийці осі

Для контролю внутрішньої та зовнішньої різьби гайки і осі колісної пари вагона М110х4

Для обточування колісних пар із торцевим кріпленням шайбою

Для вимірювання діаметра коліс по колу кочення під час ремонту на ВЧД, ВРЗ

Для заміру відстані між внутрішніми поверхнями ободів коліс під час ремонту колісних пар в ВЧД або ВРЗ

Продовження таблиці И.1

2

Для контролю профілю поверхні кочення обробленого колеса

Для контролю максимального шаблона

Для контролю величини прокату, навару, повзуна, товщини гребеня під час ремонту та огляду колісних пар на ПТО, ВЧД, ВРЗ

Для контролю абсолютного шаблона

Для контролю ободів суцільнокатаних коліс під час ремонту на ВРЗ, ВЧД

Для визначення вертикального підрізу гребеня колеса

Для контролю шаблона ВПГ

Для визначення відстані від торця осі до внутрішньої поверхні обода колеса та ексцентричності кола кочення

Для перевірки контрольних розмірів приладу ЕК

Для контролю галтелі шийки

Для контролю шаблона шийки

Для перевірки паза на торці осі під час ремонту або фрмування

Для контролю шаблона паза осі

Для контролю товщини і довжини маточини колеса колісної пари

Кінець таблиці И.1

2

Для контролю товщини диска колеса колісної пари

Для контролю товщини обода суцільнокатаного колеса

Для контролю радіуса колеса по колу кочення колісної пари відносно шийки осі; ексцентричність розташування колеса на осі; відстань від галтелі шийки до внутрішньої грані ободу колеса під час поточного ремонту вагона

Для контролю радіуса колеса по колу кочення колісної пари без викочування її із-під вагона та для визначення ексцентричності колеса по колу кочення відносно осі

Для перевірки діаметра отвору маточини колеса

Для вимірювання величини відхилу робочої поверхні кочення і гребеня колеса від номінальної форми

Для контролю циліндричної різьби

Для визначення шорсткості поверхні згідно з

Для визначення відхилу поверхні від площинності

Для визначення відхилу поверхні від перпендикулярності

Додаток К

(довідковий)

НАЙМЕНШІ ДОПУСТИМІ ДІАМЕТРИ ОСЕЙ КОЛІСНИХ ПАР ПІД ЧАС ВИПУСКУ ВАНТАЖНИХ ВАГОНІВ ІЗ УСІХ ВИДІВ РЕМОНТУ

Таблиця К.1

| Ч. ч | Маса вагону, брутто, т | Навантаження від осі на рейки кН (тс) | Діаметри частин осей РУ1, РУ1Ш, РВ2Ш, мм | |||||

| восьми-вісний | шести-вісний | чотирьох-вісний | шийка | перед- підмато- чинная | підмато- чинная | середня | ||

| 1 | ─ | ─ | 99,5 – 100,0 | 245,2 (25,0) | 150+0,045 | 185+0,066 | 196,0 | 175,0 |

| 2 | 181 – 190 | ─ | 91,0 – 94,0 | 223,1 – 228,1 (22,75 – 23,50) | 130+0,005 130-0,040* | 164+0,020 | 184,0 | 160,0 |

| 3 | 171 – 180 | 128 – 135 | 86,0 – 90,0 | 210,9 – 220,7 (21,5 – 22,5) | 130+0,005 130-0,040* | 164+0,020 | 182,0 | 160,0 |

| 4 | до 170 | до 127,5 | 81,0 – 85,0 | 198,6 – 208,5 (20,25 – 21,25) | 130+0,005 130-0,040* | 164+0,020 | 182,0 | 160,0 |

| 5 | ─ | ─ | 71,0 – 80,0 | 174,1 – 196,2 (17,75 – 20,0) | 130+0,005 130-0,040* | 164+0,020 | 182,0 | 160,0 |

| 6 | ─ | ─ | до 70 | 171,7 (17,5) | 130+0,005 130-0,040* | 164+0,020 | 180 | 155,0 |

| * За умови використання ремонтних внутрішніх кілець підшипників | ||||||||

ДОДАТОК Л

(обов’язковий)

ПЕРЕСИЛЬНА ВІДОМІСТЬ ФОРМИ ВУ-50

Л.1 Форма першої сторінки

| П Е Р Е С И Л Ь Н А В І Д О М І С Т Ь № ________ | ||||||

|

|

|

| ||||

| на відправку колісних пар в (із) ремонт(у) _______________________ у вагоні № ______________ | ||||||

| "_____" _______________ 20 ___ р. | ||||||

|

|

|

| ||||

| Станція та залізниця відправлення __________________________________________________ | ||||||

| Найменування відправника ________________________________________________________ | ||||||

| Станція та залізниця призначення __________________________________________________ | ||||||

| Найменування одержувача ________________________________________________________ | ||||||

| ________________________________________________________________________________ | ||||||

|

|

|

| ||||

|

|

|

| ||||

| № колісних пар | Тип колісних пар | Стан: справна - нового формування або відремонтована; несправна – необхідний ремонт (номер дефекту згідно з класифікатором) | Прейскуратна вартість колісних пар | |||

| 1 | 2 | 3 | 4 | |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

| |||

Підписи членів комісії

_______________

____________________________

____________________

(підпис)

(прізвище)

(підпис)

(прізвище)

_______________

__________________________

___________________

(підпис)

(прізвище)

(підпис)

(прізвище)

ДОДАТОК Н

(обов’язковий)

АКТ – РЕКЛАМАЦІЯ ФОРМИ ВУ-41

Н.1 Форма першої сторінки

АКТ – РЕКЛАМАЦІЯ № ___

АРКУШ УХВАЛЕННЯ

Колісні пари вантажних вагонів. Правила технічного обслуговування, ремонту та формування

Державне підприємство "Проектно-конструкторське та технологічне бюро рухомого складу Укрзалізниці"

| В.о. директора ДП «ПКТБ ЦВ УЗ» | А.І. Нівінський | |

| Начальник технологічного відділу ДП «ПКТБ ЦВ УЗ» | О.М. Олексієнко | |

| Інженер – технолог | Л.В. Голуб`єва | |

| ПОГОДЖЕНО | ||

| Начальник Департаменту вагонного господарства Укрзалізниці | О.Б. Ткачик | |

| Начальник Департаменту безпеки руху Укрзалізниці | В.С. Крот | |

| Начальник Департаменту розвитку і технічної політики Укрзалізниці | В.О. Шиш |

СТАНДАРТ ДЕРЖАВНОЇ АДМІНІСТРАЦІЇ ЗАЛІЗНИЧНОГО ТРАНСПОРТУ УКРАЇНИ

Последнее изменение этой страницы: 2019-04-21; Просмотров: 1392; Нарушение авторского права страницы