|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Дробильно-сортувальна установкаСтр 1 из 10Следующая ⇒

Введення Збільшення видобутку гірських порід за рахунок, збільшення ресурсу деталей, поліпшення якості поточних і капітальних ремонтів найактуальніша проблема гірничо - металургійної індустрії в даний час. Одним з напрямків вирішення цієї проблеми є відновлення деталей технічних пристроїв. Провідна роль у цьому відводиться наплавленні так як при ремонті деталей гірничого обладнання до 40% всього обсягу робіт припадає на зазначену технологію. Вторинне застосування відновлених деталей значно більше, ніж споживання нових запасних частин. Собівартість відновлення для більшості деталей не перевищує 56 ... 60% вартості нових, а витрата матеріалів в 20 ... 25 разів менше, ніж на їх виготовлення. Основним завданням наплавочних робіт є формування на поверхностях виробів покриттів з високим рівнем фізико – механічних властивостей, відповідних важких умов експлуатації (великі вібрації , ударні навантаження на стиках рейок, абразивна середу, створювана завихреннями повітряного потоку при значних швидкостях руху поїздів, суттєві коливання температур і т. д.). Крім високих експлуатаційних властивостей, покриття повинні задовольняти вимогам раціональної технології ремонту, мати гарну зварюваність і оброблюваністю, бути відносно дешевими. В даний час промисловістю виробляється широкий асортимент зварювально- наплавочних матеріалів: 30 марок сталевий наплавочного дроту, більше 40 типів покритих електродів, порошковий дріт, прутки, стрічки, порошки, флюси та ін. Однак таке різноманіття не полегшує проблему формування заданих експлуатаційних властивостей покриттів, так як кожен тип електродного матеріалу призначений для зварювання або наплавлення певної групи сплавів з фіксованим хімічним складом. Крім тог, через невеликий тривалості терміну придатності останніх і обмежених обігових коштів ремонтних підприємств більшість з них не в змозі мати регулярно поповнюваний запас. Істотне значення для формування покриттів , відповідних вимогам нормативної документації , має також розробка раціональних технологічних процесів зварювання й наплавлення ( розрахунок режимів, вибір джерел живлення зварювальної дуги, визначення часу зварювання та наплавлення та ін.) Отже, для кваліфікованого вирішення проблем відновлення деталей технічних пристроїв гірничого обладнання, підвищення їх ресурсу від інженерів - механіків потрібен глибокий аналіз систем: « зварювально- наплавочні та інструментальні матеріали - технології - властивості покриттів » з подальшим встановленням на його основі найбільш раціональних технологічних процесів ремонту. У даній дипломній роботі будуть розглянуті такі питання як: - Основні поняття про наплавлення , зварювальний пост , зварювальної обладнання та зварювально- наплавочні матеріали. - «Технологічний процес наплавлення вал зірочки»

Розділ 1 Вал зірочка Таблиця 1.2

Актуальність наплавлення деталі Як вказувалося раніше вал зірочка постійно працює з гірничими породами, переміщує їх і сортирує за рахунок своїх зубів. Тому можна зробити висновок що основне навантаження відбувається тертям і в основному на зуби та коло зубову зону. Тому актуальність наплавлення являється в підвищенні механічних властивостей місць навантаження, а саме корозіє та зносостійкості.

Розділ 2 Зварювальний пост. Інструмент та приладдя зварника Зварювальний пост Зварювальним постом називаються робоче місце зварника, обладнане всім необхідним для виконання зварювальних робіт. Зварювальний пост укомплектовують джерелом живлення (трансформатор, випрямляч), зварювальними кабелями, електродотримачем або пальником, пристосовуваннями, інструментами, засобами захисту. Зварювальні пости можуть бути стаціонарні й пересувні. Стаціонарні пости – це відкриті зверху кабіни для зварювання виробів невеликих розмірів. Каркас кабіни висотою 1800 - 2000 мм виготовляють із сталі. Для кращою вентиляції стіни кабіни піднімають над підлогою на 200 – 250 мм. Їх виготовляють із сталі, азбестоцементних плит, інших негорючих матеріалів і фарбують вогнетривкою фарбою (цинкові, титанові білила, жовтий крон), яка добре поглинає ультрафіолетові промені зварювальної дуги. Дверний проміжок закривають брезентовою ширмою. Підлогу роблять з бетону, цегли, цементу. Кабіни повинні освітлюватись денним і штучним світлом і добре провітрюватись. Для роботи сидячи, використовують столи висотою 500 – 600 мм, а при роботі стоячи – близько 900 мм. кришку стола площею 1 м² виготовляють із сталі товщиною 15 – 20 мм або з чавуну товщиною 25 мм. До стола під′єднують струмопровідний кабель від джерела живлення. Поряд із столом розміщують кишені для електропроводів, інструменти ( молоток, зубило, сталева щітка тощо) й технологічну документацію. Для зручності при зварюванні встановлюють металеве крісло з діелектричним сидінням. Під ногами має бути гумовий килимок, а все обладнання кабіни надійно заземлене. Пересувні пости використовують при зварюванні великих виробів безпосередньо на виробничих ділянках, або в приміщенні цехів. Джерела живлення зварювальних постів повинні бути заземлені і підключені проводами до щита управління кабелем.

Мал. 4 . Режим неробочого ходу трансформатора встановлюється ( при розімкненому колі вторинної обмотки) в момент підключення первинної обмотки до мережі змінного струму з напругою U1. При цьому у первинній обмотці йде струм I1 який створює в осерді змінний магнітний потік Ф1. Потік наводить у вторинній обмотці змінну напругуU2. Оскільки коло вторинної обмотки розімкнене, то струм по ньому не проходить і ніяких витрат енергії у вторинному колі немає. Тому вторинна напруга при неробочому ході максимальна, її називають напругою неробочого ходу U0. Відношення напруги на первинній обмотці до напруги на вторинній при неробочому ході називають коефіцієнтом трансформації. Коли він дорівнює відношенню числа витків первинної обмоткиW1 до числа витків вторинної W2.У зварювальних трансформаторах напруга мережі 220 або 380В перетворюється у нижчу напругу – 60… 90 В. Такі трансформатори називають знижувальними. Режим навантаження встановлюється при замкненні кола вторинної обмотки під час запалювання дуги. При цьому під дією напруги U2 у вторинній обмотці та дузі з’являється струм I2. Цей струм створює в осерді свій змінний магнітний потік, який прагне зменшити величину потоку, створюваного первинною обмоткою. Протидіючи цьому , збільшується сила струму в первинному колі відбувається відповідно до закону збереження енергії: споживання енергії від мережі первинної обмотки має дорівнювати віддачі енергії дузі з боку вторинної обмотки. Це означає що знижуючи за допомогою трансформатора напругу в К разів, у стільки ж разів збільшують струм у вторинному колі. Тому в зварювальних трансформаторах вторинний струм у 3…6 разів більший ніж первинний. Регулювати струм можна змінюючи як напругу неробочого ходу так і опір трансформатора(Мал. 5).

Мал .5. Напруга неробочого ходу трансформатора U0 = U1W2W1. Якщо дугу підключити до крайніх контактів вторинної обмотки (рис.5), то число витківW2, що беруть участь у роботі, збільшиться. Збільшиться й напруга неробочого ходу, а тому й зварювальний струм. Очевидно, що із зростання числа витків первинної обмотки W1 струм зменшиться. Секційовані обмотки дають можливість регулювати струм лише ступінчасто, тобто порівняно грубо. Тому даний спосіб регулювання часто доповнюють ще плавним регулюванням за рахунок зміни опору трансформатора. Плавне регулювання струму здійснюється наприклад, пересуванням по осердю 3 рухомих обмоток 1 за допомогою гвинтового механізму 4. Якщо збільшити відстань між первинною 1 та вторинною 2 обмотками, то зростуть потік розсіювання й ЕРС розсіювання, а значить, збільшаться втрати енергії всередині трансформатора, а це спричиняє зменшення струму. Тобто, збільшення відстані між обмотками призводить до збільшення індуктивного опору трансформатора. Так само введення магнітного шунта 5 (Мал.3,в) між обмотками зменшить магнітний опір на шляху потоку розсіювання сам потік зросте, а струм зменшиться. Змінюючи положення шунта регулятором 6, плавно регулюють зварювальний струм. З цією ж метою можна використовувати і нерухомий магнітний шунт, що підмагнічується за допомогою обмотки керування постійного струму. Якщо струм в обмотці керування збільшити то внаслідок насичення заліза шунта його магнітний опір зросте. При збільшенні магнітного опору на шляху потоку розсіювання потік зменшиться внаслідок чого стане збільшення зварювального струму. Крім того, опір трансформатора можна регулювати ступінчасто, змінюючи способи з’єднання обмоток. Найчастіше трансформатор має дві первинні та дві вторинні обмотки. Нехай при використанні лише однієї первинної та однієї вторинної обмотки опір трансформатора Xт дорівнює X. Тоді при послідовному з’єднанні двох первинних обмоток і послідовному з’єднанні двох вторинних загальний опір трансформатора збільшується до Xт=2X. При паралельному з’єднанні первинних і паралельному з’єднанні вторинних обмоток загальний опір знижується доXт=X/2. таким чином змінюючи з’єднання обмоток можна отримати три ступеня грубого регулювання що забезпечує чотирикратну зміну струму. Техніка наплавлення Продуктивність наплавлення – це найбільша кількість наплавленого металу за одиницю часу. Вона залежить від способу виконання наплавлення і становить, кг/год: - 0,8 при наплавлю ванні покритими електродами; - 1.8 – 8 у вуглекислому газі; - 2 – 15 при автоматичному наплавлю ванні під флюсом; - 5 – 30 при автоматичному наплавлю ванні під флюсом стрічкою; - 2 – 9 самозахисним дротом; - 10 – 20 порошковою стрічкою; - 2 – 12 при плазмовому наплавлю ванні; - 1.2 – 3 при вібродуговому наплавленні;; - 20 – 60 при електрошлаковому наплавленні дротяним електродами; - До 150 при електрошлаковому наплавленні електродом великого перерізу. Техніка наплавлення дротом передбачає накладання ниткових валиків із перекриттям попереднього валика на 1/3 його ширини або валиків із поперечними коливаннями електрода. Наплавлення можна виконувати нитковими валиками на деякій відстані один від одного, а після видалення шлаку наплавити валики у вільних проміжках. Плоскі поверхні наплавляють широкими валиками з використанням коливальних рухів електрода. Наплавлення тіл обертання виконують вздовж осі або коливальними рухами (валиками) за гвинтовою лінією. Наплавлення за гвинтовою лінією виконують при діаметрі деталей не більше 10мм. При наплавленні покритими електродами вісь деталей розміщують горизонтально, а при наплавленні напівавтоматом – вертикально. При наплавленні зернистих порошків використовують вугільний електрод. Поверхню виробу очищають від іржі, масла ті бруду. На поверхню насипають тонкий шар (0,2 – 0,3 мм) бури (флюсу) і шихти (порошку) сплаву висотою 2 – 7 мм і шириною 30 – 40 мм. Насипаний шар вирівнюють і ущільняють. Наплавлення вугільною дугою виконують на постійному струмі прямої полярності або змінним струмом з осцилятором. Рівної поверхні наплавленого шару досягають, виконуючи поперечні й поступальні рухи електродом. (мал. 7.) Можна виконувати наплавлення у декілька шарів, але загальна товщина, для уникнення тріщин і викришувань, не повинна перевищувати 5-6 мм для сталініту, 3-4 для вокару, 1,4-1,7 мм для боридної суміші. Порошкоподібні сплави можна наплавляти й металевими електродами, але твердість наплавлення знизиться. Мал.7.

Для ручного наплавлення використовують трубчасті електроди з порошкового дроту. Для зменшення деформацій і напруг після наплавлення застосовують проковування. Наплавлення повинне забезпечувати якісне формування наплавленого шару, щоб зменшити припуски на механічну обробку. 3.3 Види наплавлення Наплавлення виконують ручними та механізованими способами. З механізованих способів найчастіше використовують наплавлення під шаром флюсу, в середовищі захисних газів, відкритою ДУ" гою, вібродугове та електроімпульсне, струмами високої частоти, електрошлакове й спеціальні способи наплавлення кольорових і композиційних сплавів. Ручне дугове наплавлення використовують при відновленні спрацьованих поверхонь, браку лиття, для наплавлення поверхонь із спеціальними властивостями. Ручне дугове наплавлення виконують покритими плавкими та неплавкими електродами, посилення наплавленні плавким електродом поверхню детально зачищають і виконують наплавлення окремими валиками. Кожний наступний валик повинен розплавляти попередній на 1/3-1/2 його ширини. Підбирають електроди, враховуючи умови експлуатації виробу. Порошкові суміші наплавляють вугільним (графітовим) електродом на постійному струмі прямої полярності. Дугу збуджують на основному металі, потім переносять на шихту, яка розплавляється з мінімальним проплавленням основного металу. Наплавлення плавким і неплавким електродом у середовищі захисних газів дозволяє механізувати процес у будь-якому просторовому положенні наплавлювальної площини. В якості захисних газів використовують аргон, гелій, вуглекислий газ та ін. Аргон використовують для наплавлення жароміцних, нержавіючих та інших сталей і кольорових металів. Вуглекислий газ використовують для наплавлення вуглецевих і деяких легованих сталей. Автоматичне наплавлення в середовищі СО2 у 3-4 рази підвищує продуктивність і на 30-40% знижує собівартість відновлення деталей порівняно з ручним дуговим наплавленням. Наплавлення вольфрамовим електродом виконують у середовищі аргону. Властивості наплавленого металу забезпечуються завдяки використанню присаджувального дроту спеціального складу. Наплавлення плавким електродом в інертних газах призводить до підвищеного вмісту основного металу в наплавленому. Тому часто використовують додатковий присаджувальний дріт. Такий спосіб застосовують при наплавленні високолегованих хромонікелевих сталей і сплавів. Автоматичне наплавлення під флюсом виконують сталевим зварювальним дротом, порошковим дротом, стрічковим електродом, порошковою стрічкою, під плавленими або керамічними флюсами. Наплавлення можна виконувати одним електродом окремими валиками, одночасно декількома електродами й електродною стрічкою. Використовують стрічки суцільного перерізу та порошкові. За допомогою наплавлення під флюсом можна нанести шар металу будь-якого хімічного складу товщиною від 2 мм. Процес наплавлення під флюсом відрізняється універсальністю і широкими Можливостями підвищення продуктивності праці. Режими автоматичного наплавлення під флюсом вказані в табл. 4.

Таблиця 4 Наплавлювальні матеріали За способом виробництва матеріали для наплавлення поділяють На покриті електроди, наплавлювальні суцільні дроти й стрічки, флюси, порошкові дроти та стрічки, прутки й зернисті (порошкоподібні) сплави (див. підрозділ 6.4). Для наплавлення матеріали підбирають залежно від призначення і необхідної твердості наплавленого шару. Для відновлення форми і розмірів деталей використовують звичайні зварювальні дроти та електроди, які дають наплавлений метал низької твердості. За ГОСТом 10543-82 виготовляється сталевий наплавлювальний дріт діаметром від 0,3 до 8 мм. Стандартом передбачений вуглецевий дріт 9 марок (Нп-25, Нп-85 та ін.), легований дріт 11 марок (Нп-40Г, Нп-30ХГСА та ін.), високолегований дріт 10 марок (Нп-20Х14, Нп-30Х10Г10Т, Нп-Х20Н80Т та ін.). ГОСТ 10051-75 передбачає 44 типи покритих електродів для наплавлення поверхневих шарів з особливими властивостями, які забезпечують твердість наплавленого шару від 28 до 66 HRC. Застосування, режими наплавлення та характеристика покритих електродів наведені в табл.5.

Таблиця 5 Вибір режиму наплавлення Вибір режиму наплавлення включає у себе такі під пункти як: вибір джерела живлення зварювальної дуги, вибір електродного дроту за хімічним составом та товщиною основного металу, силу зварювального току, швидкість накладання валиків, швидкість подачі проволоки (у випадку напівавтоматичного і автоматичного наплавлення). Вибір джерела живлення

Крутоспадаючя характеристика дуги (ділянка I) буває при щільності струму не більше 10 ... 12 А/мм2. При збільшенні Iд збільшуються поперечний перетин стовпа дуги і електропровідності, причому збільшення останньої йде з деяким попередженням зростання струму дуги. Тому на ділянці I напруга дуги при збільшенні струму падає. При подальшому збільшенні Iд (ділянка II) пропорційно йому ростуть площа поперечного перетину стовпа дуги і щільність струму. У зв'язку з цим напруга дуги залишається практично незмінною . Такий стан характерний для дуг з щільністю струму 12 ... 80 А/мм2, тобто практично у всьому діапазоні режимів зварювання штучними, неплавлавкими електродами, неплавлавкими і під флюсом при щільностях струму до 80 А/мм2. При зварюванні плавиться в захисних газах на форсований них режимах під флюсом (коли щільність струму більше 80 А/мм2) При збільшенні дI резерви зростання перерізу стовпа дуги вичерпані , тому він стискається і викликає збільшення напруги Uд. На таких режимах статична характеристика дуги (ділянка III) стає зростаючой. У процесі зварювання дуга і джерело її живлення утворюють взаємопов'язану систему. Стійкість горіння дуги і стабільність режиму зварювання залежать як від умов існування дугового розряду , так і від властивостей і параметрів джерел живлення , але в першу чергу , від зовнішньої характеристики джерела . Зовнішньої характеристикою джерела живлення зварювальної дуги називається залежність між напругою на його затискачах Uип і струмом св I , протікає в зварювального ланцюга при навантаженні , тобто Uип = f ( св I). Існують наступні зовнішні характеристики джерел живлення: падаючі , пологопадающих , жорсткі , зростаючі (мал. 9). установившись режим роботи системи визначається точкою перетину (мал.10) зовнішньої характеристики джерела 1 і вольт- амперної характеристики дуги 2 , тобто для нормального протікання процесу зварювання необхідно рівність напруг на дузі і клемах джерела живлення ( U д = Uип ) .Однак стійке її горіння буде при струмі , відповідному точці В. Ток , відповідний точці А (IА) є струмом запалювання дуги. Після появи останньої він автоматично підвищиться до робочої величини IВ .Вибір джерела живлення зварювальної дуги по типу зовнішньої характеристики проводиться залежно від способу зварювання. Мал.9 мал.10

На малюнку 9 зображено зовнішні характеристики джерел живлення: 1 - падаюча; 2 - пологопадаюча; 3 - жорстка; 4 – зростаюча. На малюнку 10 зображено зовнішню характеристику джерела живлення (1) і вольт амперна характеристика дуги (2): IА - струм запалювання; IВ - струм стійкого горіння дуги. Вибір електродного металу Вибір електродного металу виконується лише а за хімічним составом. Він повинен бути подібне основному металу. Діаметр електрода встановлюється залежно від товщини зварюваного металу (табл. 7), типу зварного з'єднання, розташування шва у просторі, розмірів деталі й складу зварюваного металу.

Таблиця 7 Режими наплавлення у середовищі вуглекислого газу Таблиця8

Виліт електродного дроту суттєво впливає на якість наплавлю вального металу і залежить від діаметра дроту та його питомого електричного опору. При великому вильоті сопло пальника віддаляється від поверхні деталі, захист зони наплавлення погіршується, внаслідок чого з’являються дефекти у наплавленому шарі – електричний дріт перегрівається і перегорає, при малому – сопло закупорюється бризками металу і обгорає. Наплавлення у середовищі газів має і ряд переваг: високу продуктивність; відсутність шлакової кірки; високий ступінь щільності дуги, що сприяє незначним нагріванню деталі і її деформації; можливість наплавлення шару невеликої товщини (0,8...1,5 мм); низьку вартість робіт при використанні активних газів.

Електрод |

Діаметр, мм | Сила струму, А | Напруга, В | Швидкість наплавлення, м/год | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| деталі | електроду | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ПП – АН1 | 40-60 | 2,8 | 260-320 | 22-24 | 18-25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ПП – АН4 | 45-50 50-60 | 2,2 2,5 | 180-220 200-250 | 20-22 22-24 | 20-25 20-28 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ПП – АН106 | 40-45 50-65 | 2,6 2,6 | 160-180 160-180 | 22-24 22-24 | 25-35 20-25 |

| ПП-25Х5ФМС | 45-55 50-65 | 2,6 3,6 | 160-180 200-220 | 22-24 22-24 | 35-40 30-40 |

Наплавлення порошковим дротом застосовується для відновлення деталей з відносно великим зносом, які працюють при знакозмінних навантаженнях або в агресивних середовищах (колінчасті вали, тарілки клапанів та ін.). Поширення порошкових електродів стримується через їх високу вартість. Разом з цим наплавлення порошковим дротом має деякі переваги перед іншими способами наплавлення: більш висока продуктивність процесу, відсутність необхідності видалення шлаку при наплавленні самозахисним електродом, широкі можливості керування фізико-механічними властивостями наплавленого шару (твердість НRС 60) за рахунок хімічного складу шихти.

5.5 Техніка наплавлення

До техніки наплавлення відноситься: вибір способу заживання електричної зварювальної дуги. Їх існує всього два а саме: чиркання електродом (по основному або допоміжному металу) або постукування електродом (по основному або допоміжному металу), вибір виконується самостійно зварником безпосередньо виконуючим роботу проаналізувавши положення деталі та самого зварника для більшої зручності.; А також коливальні рухи (мал. ) які вибираються за такими критеріями: положення деталі; товщина деталі; вид наплавлення.

Контроль якості

Контроль якості включає в себе обов’язок зварника безпосередньо виконуючого наплавочні роботи самостійно після завершення роботи відбити шлак и візуально оцінити якість наплавляємої поверхні. При виявленні недоліків (дефектів) усунути їх.

Технічні данні:

Таблиця 10

| напруга живильної мережі, В | 3х380; 3х220 |

| номінальний зварювальний струм, А | 500 (ПН=60%); 390 (ПН=100%) |

| межі регулювання зварювального струму, А | |

| для жорстких характеристик | 60–500 |

| Для падаючих характеристик | 50–500 |

| Межі регулювання робочої напруги В | |

| Для жорстких характеристик | 18–50 |

| Для падаючих характеристик | 22–46 |

| напруга холостого ходу, В, не більше | 85 |

| номінальна потужність, кВА, не більше | 40 |

| тривалість циклу зварювання, хв | 10 |

| габаритні розміри, мм (LxBxH) | 820х620х1100 |

| маса, кг | 300 |

Умови експлуатації

Висота над рівнем моря не більше 1000 м.

Температура навколишнього повітря від мінус 40 до 40 ° С для виконання У3 і від 1 до 45 ° С для виконання О4 . Відносна вологість повітря не більше 80 % при температурі 20 ° С для виконання У3 і 27 ° С для виконання О4 .

У закритих приміщеннях.

Навколишнє середовище не вибухонебезпечне , що не містить струмопровідного пилу , агресивних газів і пари в концентраціях , що руйнують метали і ізоляцію.

Експлуатація випрямляча повинна здійснюватися відповідно до вимог чинних " Правил технічної експлуатації електроустановок " , " Правил техніки безпеки при експлуатації електроустановок споживачів" та ГОСТ 12.3.003-86 .

Випрямляч відповідає вимогам ТУ 16-739.303-82 .

Нормативно - технічний документ: ТУ 16-739.303-82.

Технічні данні Таблиця 11

| Найменування параметра | Значення параметра випрямляча з характеристиками | ||

| |||

| Номінальна напруга трифазної мережі живлення , В | 380 | ||

| Номінальна частота мережі, Гц | 50 | ||

| Номінальний зварювальний струм , А | 500 | ||

| Номінальна тривалість навантаження (ПН ),% | 60 | ||

| Тривалість циклу зварювання , хв | 10 | ||

| Діапазон регулювання зварювального струму , А | 50-500 | 60-500 | |

| Номінальна робоча напруга , В | 46 | 50 | |

| Діапазон регулювання робочої напруги , В | 22-46 | 18-50 | |

| Напруга ХХ , В, не більше | 80 | ||

| Споживана потужність , кВ · А , не більше | 40 | ||

| Рівень звуку , дБА , не більше | 80 | ||

| Маса , кг , не більше , для виконання: У3 О4 | 300 350 |

Вибір електродного дроту

При виконанні ручним дуговим наплавленням виробу, по технологічній документації виконання наплавочних робіт використовуються електроди марки Т – 620 за хімічним составом деталі.

Основне призначення електродів Т-620

Наплавлення електродами Т-620 деталей, що працюють в умовах переважно абразивного зношування з помірними ударними навантаженнями. Наплавлення в нижньому і похилому положеннях змінним струмом і постійним струмом прямої полярності.

Геометричні розміри і сила струму при наплавленні Таблиця 13

| Д іаметр, мм Электрод ів | Д овжина, мм Т-620 | Ток, А Т-620 | Середнє кількість электрод ів в 1 кг, шт. | |

| 4,0 | 450 | 200 – 220 | 10 | |

| 5,0 | 450 | 250 – 270 | 7 |

Техніка наплавлення виробу

Наплавлення виконувати зворотно - сходинчатим способом по вказаній схемі (схема 1). Оброблення заповнювати на 1/2 до 7-го ділянки після виконати поворот деталі на 180˚, поворот виконувати до завершення наплавлення на 14-й дільниці. По завершенню наплавлення вала, виконати наплавлення зірочки на 1/2 до 6-го ділянки після виконати поворот деталі на 180˚, поворот виконувати до завершення наплавлення.

Висновок

З кожним роком видобуток гірних порід збільшується як найменше на 10-15%. Відповідно затребуваність постійного оновлення деталей технічних пристроїв за тим же відсотком. Але оновлення деталей технічних пристроїв

наплавленням не перевищує 56-60% собівартості нової , а витрат матеріалів в 20-25 раз менше. Тому проаналізувавши дану інформацію можна зробити висновок, що актуальність оновлення деталей технічних пристроїв гірничого обладнання наплавленням набагато більша ніж закупка нових.

Однією з важливих галузей сучасної зварювальної техніки є наплавлення - нанесення розплавленого металу на поверхню виробу, нагріту до оплавлення або до температури надійного змочування рідким наплавленим металом. Наплавлений метал пов'язаний з основним металом дуже міцно і утворює одне ціле з виробом. Товщина шару від 0,5 до 10 мм і більше. Це один з найбільш поширених способів підвищення зносостійкості та відновлення деталей і конструкцій.

Наплавлення дозволяє створювати біметалічні вироби, у яких висока міцність і низька вартість поєднуються з великою довговічністю в умовах експлуатації. Багаторазове повторне відновлення зношених деталей у багато разів зменшує витрату металу для виготовлення запасних частин обладнання.

Шляхом наплавлення на робочій поверхні виробу отримуємо сплав, що володіє комплексом властивостей - зносостійкістю, корозієстійкістю, жаростійкістю і т.д. Маса наплавленого металу не перевищує декількох відсотків від маси виробу. При ремонті відновлюються початкові розміри і властивості поверхні деталей. Збільшення стійкості важливо, якщо від неї залежить робота того чи іншого агрегату, а його заміна пов'язана з простоєм.

Дугове наплавлення на відміну від зварювання розвивалася набагато повільніше. Ручна зносостійка наплавлення відкритою дугою відома з 20-х років минулого століття, але її промислове застосування обмежувалося корінними її недоліками: низькою продуктивністю, висококваліфікованої робочої силою, важкими умовами праці, непостійним якістю наплавленого металу, великою кількістю різних дефектів.

Для наплавлення найбільше застосування отримала дугове зварювання електродом, що плавиться.

Вимоги до якості наплавленого металу суворіше ніж до зварних швів. Наплавлений метал за властивостями повинен істотно відрізнятися від основного металу. Часто в ньому неприпустимі пори, тріщини та інші пороки, тому вимоги до нього суворіше, ніж до зварних швах.

Автоматичне наплавлення вільне від перерахованих недоліків і сприяло успішному його впровадженню.

Механізоване наплавлення - це безперервність процесу, яка досягається використанням електродного дроту або стрічки у вигляді великих мотків; в підводі струму до електрода на мінімальну відстань від дуги, що дозволяє застосовувати струми великої сили без нагрівання електрода; в застосуванні різних способів захисту розплавленого металу від шкідливого впливу повітря.

Оптимальний склад наплавленого металу повинен бути обраний з урахуванням особливостей його експлуатації, а електродний дріт, флюс, термічний режим наплавлення - так, щоб наплавлений метал володів необхідним хімічним складом і фізичними властивостями. Процеси наплавлення застосовуються при ремонті та відновленні початкових розмірів і властивостей виробів, виготовленні нових виробів з метою забезпечення належних властивостей конкретних поверхонь. При відновленні наплавлення зазвичай виконують тим же металом, з якого виготовлено виріб, однак це не завжди доцільно. Іноді необхідно одержати метал, що відрізняється від металу деталі, тому що умови експлуатації поверхневих шарів можуть значно відрізнятися від умов експлуатації всього виробу. Доцільно виготовляти виріб з більш дешевого, але досить працездатного металу і тільки на поверхнях, що працюють в особливих умовах, мати по товщині необхідний шар іншого матеріалу (застосовувати біметал). Це може бути досягнуто: поверхневим зміцненням (поверхневе загартування, електроіскрових і інші види обробки); нанесенням тонких поверхневих шарів значної товщини на поверхню (на низьколеговану сталь нанесенням бронзи, корозійностійкої сталі та ін.) На Україну питаннями наплавлення займаються наступні організації: ІЕЗ ім ЄВ Патона ЖдМі, ДДМА, НКМЗ, Азовмаш, «Азовсталь» та ін.

Для успішного розвитку наплавлення промисловістю випускається вуглецева, легована сталевий дріт 56 марок, спеціальна наплавочний дріт 28 марок, різні флюси та спеціальні наплавочні електроди.

Розвиток наплавлення спрямоване в першу чергу на повну механізацію трудомістких наплавочних робіт за рахунок автоматичного і напівавтоматичного наплавлення. Розробляються нові технології.Суттєвий вклад в розробку технологічних процесів наплавлення внесли такі вчені, як І.І.Фрумін, Д.А.Дудко, Ю.А.Юзвенко, К.А.Ющенко, І.К.Походня, П.В.Гладкий, В.Н.Ткачев, В.С.Коваленко, Л.Ф.Головко, І.О.Рябцев, О.С.Пись-менний, С.В.Гулаков і зарубіжні вчені Е.Кречмар, Л.Річардсон А.Хасуї, О.Морігакі та ін. В теоретичні дослідження, які пов’язані з тепловими процесами, що відбуваються при зварюванні та наплавленні при визначенні залишкових напружень, деформацій та переміщень значний вклад внесли вітчизняні вчені: В.І.Махненко, Л.М.Лобанов, В.І.Кир’ян, О.М.Шаблій, В.А.Осадчук, В.М.Прохоренко, І.М.Жданов, В.С.Касаткін, М.С.Михайлишин, а також зарубіжні вчені: І.Масумото, Ф.Трайб, Г.Томас та ін.

Перелік використаних джерел

Проект Закону України «Про використання стандартів даних та Вільного програмного забезпечення в державних установах і державному секторі господарства», внесений народним депутатом України Б. І. Олійником від 18.06.2003.

1. http://www.br.com.ua/kurs/technical/122952.htm

2. http://msd.com.ua/osnovy-svarochnogo-dela/texnologiya-naplavki/

3. http://stp.diit.edu.ua/article/download/7663/6511

4. http://knowledge.allbest.ru/manufacture/2c0b65625a2bd78a5d53b89421316c27_0.html

5. http://delta-grup.ru/bibliot/23/13.htm

6. http://visnyk.vntu.edu.ua/article/download/395/3089

7. http://www.splav.kharkov.com/mat_start.php?name_id=233

8. http://gostbank.metaltorg.ru/catalog/509/

9. http://weldzone.info/materials/electrodes/9-deposition/63-elestrodesi-t-620

10. http://asd-invest.prom.ua/p1116829-elektrody-naplavochnye-620.html

11. Дифузійна зварювання матеріалів: Довідник / За ред. П.Ф. Казакова. М.: Машинобудування, 1981. 271с.

12. Короткий довідник паяльщика / Под ред. І.Є. Петрунина. М.: Машинобудування, 1991. 212с.

13. Зварювання в машинобудуванні. Т.3 / Под ред. В.А. Винокурова. М.: Машинобудування, 1978. 258с.

14. Зварювальне обладнання. Т. 2-9 / Под ред. А.І. Чвертко. Київ: Наукова думка, 1968. 388с.

15. Автоматизація зварювальних процесів / Под ред. В.К. Лебедєва, В.П. Черниша. Київ: Вища школа, 1986. 296с.

Додаток

1. Мал..16 http://www.br.com.ua/kurs/technical/122952.htm

2. Мал..17 http://msd.com.ua/osnovy-svarochnogo-dela/texnologiya-naplavki/

3. Мал.. 18 http://stp.diit.edu.ua/article/download/7663/6511

4. Складальне креслення «Вал Зірочка» 2-252901 СБ.

5. Рекомендації по наплавленню деталі «Ваз Зірочка» ч.2-252901

6.  Мал..19 http://knowledge.allbest.ru/manufacture/2c0b65625a2bd78a5d53b89421316c27_0.html

Мал..19 http://knowledge.allbest.ru/manufacture/2c0b65625a2bd78a5d53b89421316c27_0.html

7. Мал..20 http://delta-grup.ru/bibliot/23/13.htm

Введення

Збільшення видобутку гірських порід за рахунок, збільшення ресурсу деталей, поліпшення якості поточних і капітальних ремонтів найактуальніша проблема гірничо - металургійної індустрії в даний час.

Одним з напрямків вирішення цієї проблеми є відновлення деталей технічних пристроїв. Провідна роль у цьому відводиться наплавленні так як при ремонті деталей гірничого обладнання до 40% всього обсягу робіт припадає на зазначену технологію. Вторинне застосування відновлених деталей значно більше, ніж споживання нових запасних частин. Собівартість відновлення для більшості деталей не перевищує 56 ... 60% вартості нових, а витрата матеріалів в 20 ... 25 разів менше, ніж на їх виготовлення.

Основним завданням наплавочних робіт є формування на поверхностях виробів покриттів з високим рівнем фізико – механічних властивостей, відповідних важких умов експлуатації (великі вібрації , ударні навантаження на стиках рейок, абразивна середу, створювана завихреннями повітряного потоку при значних швидкостях руху поїздів, суттєві коливання температур і т. д.). Крім високих експлуатаційних властивостей, покриття повинні задовольняти вимогам раціональної технології ремонту, мати гарну зварюваність і оброблюваністю, бути відносно дешевими.

В даний час промисловістю виробляється широкий асортимент зварювально- наплавочних матеріалів: 30 марок сталевий наплавочного дроту, більше 40 типів покритих електродів, порошковий дріт, прутки, стрічки, порошки, флюси та ін. Однак таке різноманіття не полегшує проблему формування заданих експлуатаційних властивостей покриттів, так як кожен тип електродного матеріалу призначений для зварювання або наплавлення певної групи сплавів з фіксованим хімічним складом. Крім тог, через невеликий тривалості терміну придатності останніх і обмежених обігових коштів ремонтних підприємств більшість з них не в змозі мати регулярно поповнюваний запас.

Істотне значення для формування покриттів , відповідних вимогам нормативної документації , має також розробка раціональних технологічних процесів зварювання й наплавлення ( розрахунок режимів, вибір джерел живлення зварювальної дуги, визначення часу зварювання та наплавлення та ін.)

Отже, для кваліфікованого вирішення проблем відновлення деталей технічних пристроїв гірничого обладнання, підвищення їх ресурсу від інженерів - механіків потрібен глибокий аналіз систем: « зварювально- наплавочні та інструментальні матеріали - технології - властивості покриттів » з подальшим встановленням на його основі найбільш раціональних технологічних процесів ремонту. У даній дипломній роботі будуть розглянуті такі питання як:

- Основні поняття про наплавлення , зварювальний пост , зварювальної обладнання та зварювально- наплавочні матеріали.

- «Технологічний процес наплавлення вал зірочки»

Розділ 1

Вал зірочка

Дробильно-сортувальна установка

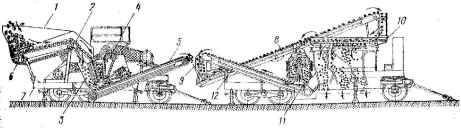

Дробильно-сортувальна установка - призначена для первинної переробки та підготовки видобутої гірничої маси до промислового використання. Включає дробарки крупного і середнього дроблення, грохоти, конвеєри та інше обладнання. Дробильно-сортувальні установки ( Рис.1 ) дозволяють здійснювати потокову технологію і комплексну механізацію відкритих і підземних гірничих робіт.

Рис. 1.1

Основні параметри установки CM-739/CM-740:

1 - прийомний бункер; 2 - колосникові решітки; 3 - тічка; 4 - Дробарка СМ 741 5 - видачний конвеєр; 6 - пластинчастий живильник; 7 - рама агрегату; 8-верхній конвеєр; 9 - завантажувальна воронка; 10 - віброгуркіт СМ-742 ; 11 - дробарка СМ 561А; 12 - транспортер повернення.

Принцип дії полягає в тому що при видобутку гірних порід їх дроблять Дробильно-сортувальними установками. Порода переміщується по пластинчатому живильнику і переміщується на одну чи декілька вал зірочок(рис.1.2 (складальне креслення 2-252901 СБ) ). Вал зірочки розставлені так що вони сортирують породу, великі за розміром кусні переміщуються до дробильної машини а малі провалюються у контейнери.

Рис.1.2

1.2Сталь 35ХМФЛ - характеристика, хімічний склад, властивості, твердість

Марка сталі Вал Зірочки 35Хмфл. Загальні відомості: вид постачання виливки ТУ 24.00.001-79. Призначення для виготовлення деталей вагонобудування, металургійного обладнання та інших деталей важкого і транспортного машинобудування.

Хімічний склад вказано у табл.1.1

Таблиця 1.1

| Хімічний елемент | % |

| Ванадій (V) | 0.06-0.12 |

| Кремній ( Si ) | 0.20-0.40 |

| Мідь ( Cu ) , | не більше 0.30 |

Продовження таблиці 1.1

| Молібден ( Mo ) | 0.08-0.12 |

| Марганець ( Mn ) | 0.40-0.90 |

| Нікель ( Ni ) , | не більше 0.30 |

| Фосфор (P) , | не більше 0.040 |

| Хром ( Cr ) | 0.80-1.10 |

| Сірка ( S ), | не більше 0.040 |

Механічні властивості вказані в таблиці 1.2

Таблиця 1.2

Последнее изменение этой страницы: 2019-05-08; Просмотров: 257; Нарушение авторского права страницы