Расчет производительности и необходимой мощности привода.

РАСЧЕТЫ ОБОРУДЛВАНИЯ.

чение, срез и т.п.) отдельных деталей или сборочных единиц, а также расчеты на долговечность элементов приводов кинематической цепи. Эти расчеты сгруппированы по видам нагрузок или по видам деталей и элементов приводов.

В пояснительной записке до раздела расчетов студент должен дать описание оборудования и взаимодействия привода и рабочих органов.

Расчет производительности и необходимой мощности привода.

Расчет ленточного транспортера.

Производительность ленточного транспортера определяется по зависимости:

- при транспортировании сыпучих материалов

Где,

А- коэффициент, зависящий от формы ленты при транспортировании насыпного материала. Для плоских лент А=155, а для желобчатых лент А=310;

v - линейная скорость ленты, м/с;

р - насыпная масса (плотность) транспортируемого материала, т/ч;

- коэффициент, зависящий от угла

- коэффициент, зависящий от угла  наклона ленты к горизонту для учета возможности пересыпания назад по ходу ленты, определяемый по табл. 1;

наклона ленты к горизонту для учета возможности пересыпания назад по ходу ленты, определяемый по табл. 1;

Таблица 1

| До 10

| 11-13

| 14-16

| 17-20

| 21-24

| 25-28

|

| 1, 0

| 0, 95

| 0, 90

| 0, 85

| 0, 80

| 0, 75

|

- при транспортировке штучных материалов при определении штучной производительности

- при определении массовой производительности

где,

i - расстояние между грузами на ленте, м; ki -количество рядов грузов на ленте;

G-масса одного груза, кг;

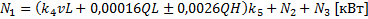

ко = 0.9....1.0- коэффициент проскальзывания груза по ленте. Потребляемая мощность ленточным транспортером:

где,

-производительноотъ транспортера в т/ч;

-производительноотъ транспортера в т/ч;

-скорость ленты, м/с;

-скорость ленты, м/с;

-высота подъема(опуокания) груза, м. Цри подъеме в формуле применяется

-высота подъема(опуокания) груза, м. Цри подъеме в формуле применяется

знак плюс, а при опускании - минус;

-коэффициент, зависящий от ширины ленты по табл.?;

-коэффициент, зависящий от ширины ленты по табл.?;

Таблица2

| Ширина

ленты, м

| 0, 4

| 0, 5

| 0, 65

| 0, 8

| 1, 0

|

| 0, 09

| 0, 04

| 0, 026

| 0, 024

| 0, 03

|

к5 - коэффициент зависящий от длины транспортера по табл. 3;

Таблица 3.

| Длина транспортера, L, м

| До 10

| 11-15

| 16-25

| 26-35

| 36-45

| Свыше 45

|

| 2

| 1, 75

| 1, 5

| 1, 25

| 1, 12

| 1, 0

|

=0, 1l1-мощность, на преодоление трения ленты о направляющие боковых щитков общей длинной в l1 метров;

=0, 1l1-мощность, на преодоление трения ленты о направляющие боковых щитков общей длинной в l1 метров;

-мощность на трение

-мощность на трение  штук плужков для выгрузки груза.

штук плужков для выгрузки груза.

Тяговое усилие на ободе приводного барабана транспортера:

Максимальное усилие натяжения ленты изгибающее вал;

- при угле обхвата барабана лентой 180°.

- при угле обхвата барабана лентой 180°.

Примечание: Тяговое усилие Р создает крутящий момент поворота барабана, а два усилия натяжения (на ведущей и на ведомой ветвях ленты) вызывают изгиб вала барабана. Оба усилия учитываются при расчете вала.

Электродвигатель подбирается с учетом запаса, в случае запуска транспортера с загруженный массой:

Расчет цепного транспортера.

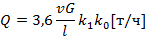

Производительность цепного транспортера определяется по зависимости:

где,

-площадь поперечного сечения транспортируемого материала на конвейере, м2,

-площадь поперечного сечения транспортируемого материала на конвейере, м2,

-линейная скорость цепей транспортера, м/с:

-линейная скорость цепей транспортера, м/с:

-объемная масса (плотность) транспортируемого материала, т/м3.

-объемная масса (плотность) транспортируемого материала, т/м3.

Необходимая ширина пластинчатого транспортера, определяется:

где,

=0, 85 -отношение ширины слоя транспортируемого материала к ширине ленты настила (исиользование ширины ленты);

=0, 85 -отношение ширины слоя транспортируемого материала к ширине ленты настила (исиользование ширины ленты);

-угол естественного откоса материала, градусы.

-угол естественного откоса материала, градусы.

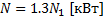

Потребляемая мощность цепным транспортером:

где,

-длинна транспортера, м;

-длинна транспортера, м;

-производительность транспортера, т/ч;

-производительность транспортера, т/ч;

-высота подъема (опускания) груза, м. При подъеме груза в формуле знак плюс, а при опускании знак минус;

-высота подъема (опускания) груза, м. При подъеме груза в формуле знак плюс, а при опускании знак минус;

-масса одного погонного метра настила транспортера, кг.

-масса одного погонного метра настила транспортера, кг.

Тяговое усилие на венцах звездочек:

Электродвигатель привода подбирается с учетом запаса на случай запуска транспортера с загруженной массой:

Расчет цепного конвейера для штучного материала производится по тем же зависимостям, что и для ленточного конвейера.

Расчет элеватора.

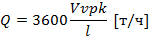

Производительность элеватора определяется по зависимости:

где,

-объем одного ковша, м3;

-объем одного ковша, м3;

-скорость ленты(или цепей) элеватора, м/с;

-скорость ленты(или цепей) элеватора, м/с;

-расстояние между ковшами, м;

-расстояние между ковшами, м;

-насыпная масса (плотность) транспортируемого продукта, т/м3;

-насыпная масса (плотность) транспортируемого продукта, т/м3;

=0, 6...0, 85 коэффициент заполнения ковша, зависящий от зернистости продукта.

=0, 6...0, 85 коэффициент заполнения ковша, зависящий от зернистости продукта.

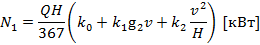

где,

-производительность элеватора, т/ч;

-производительность элеватора, т/ч;

-высота подъема продукта, м;

-высота подъема продукта, м;

-линейная скорость ленты(или цепи), м/с;

-линейная скорость ленты(или цепи), м/с;

,

,  ,

,  -коэффициенты зависящие от конструкции элеватора по табл. 4;

-коэффициенты зависящие от конструкции элеватора по табл. 4;

Таблица 4.

| Тми элеватора

|

|  , ,

|

|

| Ленточный центробежный с расставленными ковшами

| 1.14

| 1.6

| 0.25

|

| Цепной с сомкнутыми ковшами, гравитационный

| 1.13

| 0.8

| 0.7

|

| Ленточный гравитационный е сомкнутыми ковшами

| 1.12

| 1.1

| 0.25

|

| Ценной с расставленными ковшами, центробежный

| 1.14

| 1.3

| 0.7

|

- относительная нагрузка от массы ходовых частей элеватора, н/м(по табл.5).

- относительная нагрузка от массы ходовых частей элеватора, н/м(по табл.5).

Таблица 5.

| Производи-

тельность элеватора, т/ч.

| Ленточный элеватор

| Цепной элеватор

|

| С ковшами

| С направляющим лотком

| С ковшами

| С направляющим лотком

|

|

| Н/м

| Н/м

| Н/м

| Н/м

|

| До 10

10-25

25-50

50-100

Более 100

| 6

| —

| —

12

10

8

6

| —

—

—

11

9

|

| 5

| —

|

| 4, 3

| 6

|

| 4

| 5, 5

|

| 3, 5

| 5

|

Электродвигатель привода принимаем с учетом запаса на случай пуска элеватора с

загруженной массой:

Мойки элеваторного типа.

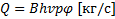

Производительность моечных машин элеваторного типа определяется по зависимости:

где,

-ширина транспортирующей ленты, м;

-ширина транспортирующей ленты, м;

-высота слоя укладки сырья на ленте, м;

-высота слоя укладки сырья на ленте, м;

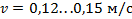

-скоростъ движения ленты с продуктом. Обыкновенно

-скоростъ движения ленты с продуктом. Обыкновенно  ;

;

-коэффициент заполнения ленты продуктом. Обыкновенно

-коэффициент заполнения ленты продуктом. Обыкновенно  ;

;

-объемная масса (плотность) сырья, кг/м3.

-объемная масса (плотность) сырья, кг/м3.

Расход воздуха на барботирование воды определяется в зависимости от площади зеркала ванны:

где,

-длинна зеркала воды, м;

-длинна зеркала воды, м;

-удельный расход воздуха на 1м2 зеркала воды.

-удельный расход воздуха на 1м2 зеркала воды.  .

.

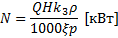

Необходимая мощность электродвигателя привода машины для мойки:

где,

-производительностъ моечной машины, кг/с;

-производительностъ моечной машины, кг/с;

-высота подъема сырья в ходе мойки, м;

-высота подъема сырья в ходе мойки, м;

-длина моечной машины, м;

-длина моечной машины, м;

=6-оуммарньт коэффициент сопротивления движения воды и сырья;

=6-оуммарньт коэффициент сопротивления движения воды и сырья;

=75...0, 85-коэффициент полезного действия привода;

=75...0, 85-коэффициент полезного действия привода;

=1.1...1.2-коэффициент запаса мощности.

=1.1...1.2-коэффициент запаса мощности.

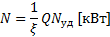

Необходимая мощность электродвигагеля привода вентилятора:

где,

-расход воздуха, м3/мин.

-расход воздуха, м3/мин.

-давление воздуха развиваемое вентилятором, кПа. Для вентилятора машины данного тина достаточно

-давление воздуха развиваемое вентилятором, кПа. Для вентилятора машины данного тина достаточно  =200...250кПа;

=200...250кПа;

-0, 6...0, 7-коэфициент полезного действия вентилятора.

-0, 6...0, 7-коэфициент полезного действия вентилятора.

Мойки барабанного типа.

Производительность моечных машин барабанного типа определяется по зависимости:

где,

-площадь поперечного сечения барабана, м2;

-площадь поперечного сечения барабана, м2;

-скорость передвижения сырья вдоль барабана. Обыкновенно

-скорость передвижения сырья вдоль барабана. Обыкновенно  =0, 1...0, 25 м/с;

=0, 1...0, 25 м/с;

-коэффициент заполнения барабана сырьем. Обыкновенно

-коэффициент заполнения барабана сырьем. Обыкновенно  =0, 1...0, 25.

=0, 1...0, 25.

Расход воздуха на барботирование воды в барабане определяется аналогично, как на моечной машине элеваторного типа:

где,

-диаметр барабана, м;

-диаметр барабана, м;

-длинна барабана, м;

-длинна барабана, м;

=l, 5м /(мин. М2)-удельный расход воздуха на 1м2 зеркала воды.

=l, 5м /(мин. М2)-удельный расход воздуха на 1м2 зеркала воды.

Необходимая мощность электродвигателя привода мойки:

где,

-производительность моечной машины, кг/с;

-производительность моечной машины, кг/с;

-длинна барабана, м;

-длинна барабана, м;

-суммарный коэффициент сопротивления воды и сырья;

-суммарный коэффициент сопротивления воды и сырья;

=1, 1... 1, 2-коэффициейт запаса мощности;

=1, 1... 1, 2-коэффициейт запаса мощности;

|  =0, 75... 0, 85-коэффициент полезного действия привода машины;

=0, 75... 0, 85-коэффициент полезного действия привода машины;

=2°...3°-угол наклона барабана к горизонту.

=2°...3°-угол наклона барабана к горизонту.

Необходимая мощность электродвигателя привода вентилятора барабанного устройства определяется по той же зависимости как и для мойки элеваторного типа.

Расчет дисковой мельницы.

Производительность дисковой мельницы определяется по зависимости:

где,

- диаметр диска, м;

- диаметр диска, м;

- диаметр вала диска, м;

- диаметр вала диска, м;

- зазор между дисками, м;

- зазор между дисками, м;

- объемная масса (платность) измельченного продукта, кг/м3;

- объемная масса (платность) измельченного продукта, кг/м3;

- частота вращения диска, мин-1;

- частота вращения диска, мин-1;

- отношение диаметра выпускного отверстия к диаметру диска;

- отношение диаметра выпускного отверстия к диаметру диска;

- диаметр выпускного отверстия для измельченного материала, м;

- диаметр выпускного отверстия для измельченного материала, м;

=0, 3...0, 8- коэффициент заполнения зазора продуктом;

=0, 3...0, 8- коэффициент заполнения зазора продуктом;

=0.1- опытный конструктивный коэффициент.

=0.1- опытный конструктивный коэффициент.

Необходимая мощность электродвигателя для этой группы машин может быть определена по одной из зависимостей:

-уточненная формула:

где,

- удельная работа резания, кДж/м2, в соответствие с табл.9;

- удельная работа резания, кДж/м2, в соответствие с табл.9;

=0, 8...0, 9- коэффицкент использования режущей способности машины;

=0, 8...0, 9- коэффицкент использования режущей способности машины;

=1, 25...1, 3- коэффициент запаса мощности на случай запуска машины под нагрузкой;

=1, 25...1, 3- коэффициент запаса мощности на случай запуска машины под нагрузкой;

=0, 75...0, 85- коэффициент полезного действия привода машины;

=0, 75...0, 85- коэффициент полезного действия привода машины;

=0, 9...0, 95- коэффициент учета расхода энергии на подвод продукта и на отвод измельченного продукта;

=0, 9...0, 95- коэффициент учета расхода энергии на подвод продукта и на отвод измельченного продукта;

режущая способность машины;

режущая способность машины;

- длинна ножа, м;

- длинна ножа, м;

- толщина стружки резания, м;

- толщина стружки резания, м;

- число ножей на диске(или на барабане), штук;

- число ножей на диске(или на барабане), штук;

- частота вращения диска(или барабана), мин-1;

- частота вращения диска(или барабана), мин-1;

Таблица 9.

| Продукт

| Удельная работа резания, кДж/м2

|

| Морковь

| 1, 4-1, 6

|

| Лук

| 1, 7-1, 8

|

| Капуста

| 1, 0-1, 2

|

| Свекла

| 0, 9-1, 1

|

| Картофель

| 0, 6-0, 7

|

| Мясо

| 5, 0-8, 0

|

| Сало

| 15, 0-20, 0

|

-упрощенная формула:

где,

- механический коэффициент полезного дейcтвия;

- механический коэффициент полезного дейcтвия;

- производительность машины, кг/с;

- производительность машины, кг/с;

- удельная мощность измельчения(резания), кВт/(кг/с).

- удельная мощность измельчения(резания), кВт/(кг/с).

Для

фруктов  =(2, 16...2, 88)кВт/(кг/с) и для

=(2, 16...2, 88)кВт/(кг/с) и для

томатов (1, 08... 1, 44)кВт/(кг/с).

Расчет центробежного насоса

Производительность центробежного насоса определяется по зависимости:

где,

- диаметр нагнетательного патрубка, м;

- диаметр нагнетательного патрубка, м;

- объемная масса (плотность) продукта, кг/м3;

- объемная масса (плотность) продукта, кг/м3;

- коэффициент зависящий от диаметра нагнетательного патрубка.

- коэффициент зависящий от диаметра нагнетательного патрубка.

При значении d дo 0, 1м  =1, 0, а при больших значениях

=1, 0, а при больших значениях  =1, 5.

=1, 5.

Необходимая мощность электродвигателя для привода насоса определяется по зависимости (эта зависимость подходит и для привода плунжерного и шестеренчатого насоса):

где,

- производительность насоса, кг/с;

- производительность насоса, кг/с;

=1, 2... 2, 0- коэффициент запаса мощности;

=1, 2... 2, 0- коэффициент запаса мощности;

- объемная масса(плотность) продукта, кг/м3;

- объемная масса(плотность) продукта, кг/м3;

=0, 75... 0, 85- суммарный коэффициент полезного действия насоса;

=0, 75... 0, 85- суммарный коэффициент полезного действия насоса;

- давление создаваемое насосом, Па;

- давление создаваемое насосом, Па;

Создаваемое давление центробежным насосом зависит от окружной скорости вращения рабочего колеса и определяется по зависимости:

где,

- окружная скорость вращения рабочего колеса, м/с.

- окружная скорость вращения рабочего колеса, м/с.

При заданном давлении, необходимая частота вращения рабочего колеса, определяется по зависимости:

где,

- диаметр рабочего колеса насоса, м;

- диаметр рабочего колеса насоса, м;

- необходимое давление, создаваемое насосом, Па.

- необходимое давление, создаваемое насосом, Па.

Расчет закаточных машин.

Производительность карусельного закаточного автомата определяется по зависимости:

где,

- количество дозируемых устройств на карусели автомата, шт;

- количество дозируемых устройств на карусели автомата, шт;

- частота вращения карусели, с-1;

- частота вращения карусели, с-1;

Производительность линейных закаточных машин определяется по зависимости:

где,

- линейная скорость ленты машины, м/с;

- линейная скорость ленты машины, м/с;

- расстояние между банками(бутылками) на ленте машины, м.

- расстояние между банками(бутылками) на ленте машины, м.

Необходимая длинна камеры парового действия (в случае, если это продиктованно технологией) определяется по зависимости:

где,

- необходимое время парового воздействия, с.

- необходимое время парового воздействия, с.

Необходимая суммарная мощность привода при закатке жестяной тары определяется по зависимости:

где,

- производительностъ машины, банок/сек;

- производительностъ машины, банок/сек;

- диаметр банки, м;

- диаметр банки, м;

- толщина жести, м.

- толщина жести, м.

=0, 3...0, 5- коэффициент полезного действия машины.

=0, 3...0, 5- коэффициент полезного действия машины.

Необходимая мощность привода дозировочно-наполнительного автомата типа Б4-КАД определяется по зависимости:

где,

- производительность машины банок/мин;

- производительность машины банок/мин;

- удельная затрата мощности, кВт/(банок/мин.)

- удельная затрата мощности, кВт/(банок/мин.)

- для жестяной тары  =(0, 04...0, 03) кВт/(банок/мин );

=(0, 04...0, 03) кВт/(банок/мин );

- для стеклянной тары  =(0, 03…0, 019) кВт/(банок/мин);

=(0, 03…0, 019) кВт/(банок/мин);

Расчет смесителей.

Расчет смесителей начинаем из расчета объемной массы смеси и расхода всех видов продуктов смеси.

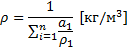

Объемная масса смеси (плотность) определяется по зависимости:

где,

- число компонентов смеси.

- число компонентов смеси.

- массовая доля

- массовая доля  -ого компонента смеси, причем:

-ого компонента смеси, причем:

- объемная масса (плотность)

- объемная масса (плотность)  -ого компонента смеси кг/м3

-ого компонента смеси кг/м3

1.13.1. Смесители периодического действия;

Общая загружаемая масса смеси определяется по зависимости:

где,

- полезный объём смесителя, м3

- полезный объём смесителя, м3

- плотность смеси, кг/м3

- плотность смеси, кг/м3

Масса каждого отдельного компонента смеси определяется по зависимости:

где,

- массовая доля

- массовая доля  -ого компонента смеси.

-ого компонента смеси.

- масса

- масса  -ого компонента, кг. прчем

-ого компонента, кг. прчем

Производительность смесителя определяется по зависимости:

где,

- масса смеси, кг;

- масса смеси, кг;

- необходимое время смешивания, технологией, С;

- необходимое время смешивания, технологией, С;

- время, затраченное на загрузку компонентов смеси. Для расчетов примем

- время, затраченное на загрузку компонентов смеси. Для расчетов примем

- время затраченное на выгрузку смешанного продукта. Для расчетов примем

- время затраченное на выгрузку смешанного продукта. Для расчетов примем

Необходимая мощность привода смесителя определяется по зависимости:

где,

- производительность смесителя, кг/с;

- производительность смесителя, кг/с;

- удельная затрата энергии на смешивание, кВт ч./кг.

- удельная затрата энергии на смешивание, кВт ч./кг.

Для расчета примем:  = (0, 002... 0, 005) кВт ч./кг Большие затраты энергии при смешивание более вязких продуктов.

= (0, 002... 0, 005) кВт ч./кг Большие затраты энергии при смешивание более вязких продуктов.

Расчет прессов

Расчет бланширователей.

Производительность ленточного бланшерователя определяется по зависимости:

где,

- ширина ленты бланширователя, м;

- ширина ленты бланширователя, м;

- средняя высота слоя продукта на ленте, м;

- средняя высота слоя продукта на ленте, м;

= (0, 01...0, 15) м/с - скорость ленты бланшерователя;

= (0, 01...0, 15) м/с - скорость ленты бланшерователя;

- объемная масса (плотность) продукта, кг/м3;

- объемная масса (плотность) продукта, кг/м3;

=0, 75 - 0, 95- коэффициент заполнения ленты продуктом.

=0, 75 - 0, 95- коэффициент заполнения ленты продуктом.

Длина ленты бланширователя определяется в зависимости от необходимого времени бланширования:

где,

- время бланширования в пределах 3...300 с.

- время бланширования в пределах 3...300 с.

Производительность ленточно-ковшового бланширователя определяется по зависимости:

где,

- расстояние между ковшами, м;

- расстояние между ковшами, м;

- масса продукта, загружаемого в один ковш, кг.

- масса продукта, загружаемого в один ковш, кг.

Общий расход тепла при бланшировании водой с нагревом воды при помощи барботера определится по зависимости:

где,

- расход тепла на нагрев продукта, кДж/с. Средняя конечная температура продукта принимается в расчете на 2°- 3° ниже температуры греющей воды;

- расход тепла на нагрев продукта, кДж/с. Средняя конечная температура продукта принимается в расчете на 2°- 3° ниже температуры греющей воды;

- расход тепла на испарение воды с поверхности водяного зеркала бланширователя, кДж/с. Если бланширователь закрытый (то есть имеет плотную крышку), то эту величину можно не учитывать;

- расход тепла на испарение воды с поверхности водяного зеркала бланширователя, кДж/с. Если бланширователь закрытый (то есть имеет плотную крышку), то эту величину можно не учитывать;

- расход тепла на нагрев доливаемой воды в ванну бланширователя, кДж/с. Количество воды определяется с учетом оставшегося в бланширователе конденсата, образовавшегося при нагреве: если количество конденсата превышает количество испарившейся части воды, то величину расхода тепла в расчете можно не учитывать;

- расход тепла на нагрев доливаемой воды в ванну бланширователя, кДж/с. Количество воды определяется с учетом оставшегося в бланширователе конденсата, образовавшегося при нагреве: если количество конденсата превышает количество испарившейся части воды, то величину расхода тепла в расчете можно не учитывать;

- расход тепла на нагрев ленты с ковшами транспортера, кДж/с;

- расход тепла на нагрев ленты с ковшами транспортера, кДж/с;

- расход тепла на потери в окружающую среду путем конвекции и теплоизлучения, кДж/с.

- расход тепла на потери в окружающую среду путем конвекции и теплоизлучения, кДж/с.

Общий расход тепла при бланшировании паром определится по зависимости:

где,

- расход тепла на подогрев продукта, кДж/с;

- расход тепла на подогрев продукта, кДж/с;

- расход тепла на подогрев транспортера, кДж/с;

- расход тепла на подогрев транспортера, кДж/с;

- расход тепла на компенсацию потерь путем конвекции и теплоизлучения, кДж/с;

- расход тепла на компенсацию потерь путем конвекции и теплоизлучения, кДж/с;

- расход тепла за счет утечки пара из за не герметичности бланширователя, кДж/с.

- расход тепла за счет утечки пара из за не герметичности бланширователя, кДж/с.

Величину расхода тепла за счет утечки пара рассчитать невозможно. Экспериментально установлено, что в зависимости от степени герметичности бланширователя, этот расход находится в пределах от 50% до 100% от общих всех остальных затрат тепла, т.е.

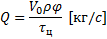

Расход пара определяется по зависимости:

где,

- удельная энтальпия греющего пара, кДж/кг;

- удельная энтальпия греющего пара, кДж/кг;

- удельная энтальпия конденсата при тех же параметрах, кДж/кг.

- удельная энтальпия конденсата при тех же параметрах, кДж/кг.

Удельная энтальпия греющего пара зависит от давления пара до регулирующего вентиля с учетом степени сухости самого пара. Это значение можно определить по зависимости:

где,

- удельная энтальпия воды в точке кипения (при давлении пара до вентиля), кДж/кг;

- удельная энтальпия воды в точке кипения (при давлении пара до вентиля), кДж/кг;

- удельная теплота парообразования (при данном давлении), кДж/кг;

- удельная теплота парообразования (при данном давлении), кДж/кг;

=0, 92...0, 95- степень сухости пара.

=0, 92...0, 95- степень сухости пара.

Приведенные величины могут быть определены на графиках I - S или I - d, а также приведены в табл.1, Приложение 2[5].

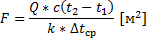

Необходимая поверхность нагрева определяется по зависимости:

где,

- коэффициент теплопередачи [Вт/(м2К)];

- коэффициент теплопередачи [Вт/(м2К)];

- средняя разность температур между теплоносителем и нагреваемым продуктом в зависимости от схемы теплопередачи (см. рис.1...4).

- средняя разность температур между теплоносителем и нагреваемым продуктом в зависимости от схемы теплопередачи (см. рис.1...4).

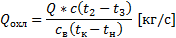

Расход охлаждающей воды определяется по зависимости:

где,

- производительность бланширователя, кг/с;

- производительность бланширователя, кг/с;

- удельная теплоемкость продукта, кДж/(кг К);

- удельная теплоемкость продукта, кДж/(кг К);

- температура продукта до охлаждения, °С;

- температура продукта до охлаждения, °С;

- температура продукта после охлаждения, °С;

- температура продукта после охлаждения, °С;

=4, 190 кДж/(кг К) - удельная теплоемкость воды;

=4, 190 кДж/(кг К) - удельная теплоемкость воды;

- начальная температура в оды, С;

- начальная температура в оды, С;

- конечная температура воды, ° С.

- конечная температура воды, ° С.

Установлено, что при охлаждении продукта струйками воды, то разность температур в начале и в конце охлаждения (8...10)°С, а при охлаждении в ванне, эта разность составляет (15...20)°С.

В среднем расход воды составляет (2...4) кг на 1 кг продукта.

Расчет шпарителей

Производительность шпарителя периодического действия (дигестера) определяется по зависимости:

где,

- полезный объем дигестера, м;

- полезный объем дигестера, м;

- объемная масса (плотность) продукта, кг/м3;

- объемная масса (плотность) продукта, кг/м3;

= 0, 7... 0, 8 - коэффициент использования полезного объема;

= 0, 7... 0, 8 - коэффициент использования полезного объема;

- время цикла шпарения продукта, с.

- время цикла шпарения продукта, с.

Общий расход тепла при шпарении продукта определяется по зависимости:

где,

- расход тепла на нагрев продукта, к Дж;

- расход тепла на нагрев продукта, к Дж;

- расход тепла на нагрев дичестера, кДж;

- расход тепла на нагрев дичестера, кДж;

- расход тепла на компенсацию потерь тепла в окружающую среду путем конвекции и теплоизлучения, кДж,

- расход тепла на компенсацию потерь тепла в окружающую среду путем конвекции и теплоизлучения, кДж,

- расход тепла за счет утечки пара, кДж.

- расход тепла за счет утечки пара, кДж.

Расход тепла за счет утечки пара в зависимости от степени герметизации дигестера, составляет (20...40)% от общего расхода тепла:

Производительность шнекового шпарителя определяется по зависимости:

где,

- наружный диаметр шнека, м:

- наружный диаметр шнека, м:

- диаметр вала шнека, м;

- диаметр вала шнека, м;

- шаг шнека, м;

- шаг шнека, м;

- частота вращения шнека, с-1;

- частота вращения шнека, с-1;

- объемная масса продукта, кг/м3;

- объемная масса продукта, кг/м3;

= 0, 3...0, 4- коэффициент заполнения шпарителя продуктом.

= 0, 3...0, 4- коэффициент заполнения шпарителя продуктом.

Общий расход тепла определяется по зависимости:

где,

- расход тепла на нагрев продукта, кДж/с;

- расход тепла на нагрев продукта, кДж/с;

- расход тепла на компенсацию потерь тепла в окружающую среду путем конвекции и теплоизлучения, кДж/с;

- расход тепла на компенсацию потерь тепла в окружающую среду путем конвекции и теплоизлучения, кДж/с;

= (0, 05...0, 10) (

= (0, 05...0, 10) (  ) кДж/с - расход тепла за счет утечки пара из за не герметичности шпарителя.

) кДж/с - расход тепла за счет утечки пара из за не герметичности шпарителя.

Расход энергии на приводе примерно (1, 5...2)кВт на 1 тонну в час производительности шпарителя.

Расчет подогревателей.

Производительность подогревателя периодического действия определяется по зависимости:

где,

- полезный объем подогревателя, м3;

- полезный объем подогревателя, м3;

- объемная масса продукта, кг/м3;

- объемная масса продукта, кг/м3;

- время цикла подогрева, с.

- время цикла подогрева, с.

Необходимая площадь теплообмена определяется по зависимости:

где,

- производительность подогревателя, кг/с;

- производительность подогревателя, кг/с;

- удельная теплоемкость продукта, Дж/(кг К);

- удельная теплоемкость продукта, Дж/(кг К);

- конечная температура продукта, °С;

- конечная температура продукта, °С;

- начальная температура продукта, °С;

- начальная температура продукта, °С;

- коэффициент теплопередачи, Вт/(м2 К);

- коэффициент теплопередачи, Вт/(м2 К);

- средняя разность температур между теплоносителем и нагреваемым продуктом в зависимости от схемы процесса (см. рис.1...4), °С.

- средняя разность температур между теплоносителем и нагреваемым продуктом в зависимости от схемы процесса (см. рис.1...4), °С.

Необходимое время нагрева продукта определяется по зависимости:

где,

- общие затраты тепла, Дж;

- общие затраты тепла, Дж;

- площадь теплообмена, м2.

- площадь теплообмена, м2.

Обозначения остальных параметров, что и в прежней зависимости.

Необходимая поверхность теплообмена кожухотрубного подогревателя определяется по зависимости:

где,

- расход тепла на нагрев продукта, кДж/с;

- расход тепла на нагрев продукта, кДж/с;

- потери тепла в окружающую среду, кДж/с;

- потери тепла в окружающую среду, кДж/с;

- коэффициент теплопередачи, Вт/(м2 К);

- коэффициент теплопередачи, Вт/(м2 К);

- средняя разность температур между теплоносителем и нагреваемым продуктом в зависимости от схемы процесса, °С.

- средняя разность температур между теплоносителем и нагреваемым продуктом в зависимости от схемы процесса, °С.

Расход пара в кожухотрубном подогревателе:

где,

и

и  - расход тепла на нагрев продукта и на компенсацию потерь тепла в окружающую среду, кДж/с,

- расход тепла на нагрев продукта и на компенсацию потерь тепла в окружающую среду, кДж/с,

и

и  удельная энтальпия пара и его конденсата, кДж/кг.

удельная энтальпия пара и его конденсата, кДж/кг.

Необходимое число труб теплообмена определяется по зависимости:

где,

- площадь теплообмена, м2;

- площадь теплообмена, м2;

- расстояние между трубными решетками, м;

- расстояние между трубными решетками, м;

- расчетный диаметр труб, м;

- расчетный диаметр труб, м;

Расчетный диаметр труб зависит от соотношения коэффициентов теплоотдачи  (между теплоносителем и трубой) и

(между теплоносителем и трубой) и  (между трубой и нагреваемым продуктом).

(между трубой и нагреваемым продуктом).

Если  то

то  = 0, 5 (

= 0, 5 (  ) [м]

) [м]

где,

- наружный диаметр трубы, м;

- наружный диаметр трубы, м;

- внутренний диаметр трубы, м.

- внутренний диаметр трубы, м.

Если  то

то  =

=