Расчет машины для мойки тары.

В качестве примера рассчитаем бутылко-банкомоечную машину производства Мелитопольского завода пищевого машиностроения.

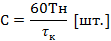

Производительность моечной машины определяется по зависимости:

где,

-число кассет в носителе;

-число кассет в носителе;

-длительность кинематического цикла (время между двумя очередными выгрузками бутылок или банок из машины), с.

-длительность кинематического цикла (время между двумя очередными выгрузками бутылок или банок из машины), с.

Число кассет в носителе зависит от диаметра бутылки или банки (в связи с тем, что длинна носителя постоянна).

Кинематический цикл состоит из времени непрерывного движения цепного конвейера и с времени выстоя.  .

.

Необходимое число носителей определяется в зависимости от длительности времени мойки тары (пребывание тары в машине).

У мелитопольских машин это время  , отсюда, число носителей определяется:

, отсюда, число носителей определяется:

где,

-длительность кинематического цикла, с.

-длительность кинематического цикла, с.

Эта методика пригодна для расчета всех моечных машин такого типа.

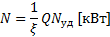

Потребляемая мощность (суммарная) определяется по зависимости:

где,

-производительность машины, бут./ч;

-производительность машины, бут./ч;

= (0-0037...0.006)кВт /(бут./ч) -удельный расход мощности.

= (0-0037...0.006)кВт /(бут./ч) -удельный расход мощности.

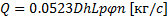

Расход воды во время мойки определяется потерями за счет испарения и утечки через неплотности различных соединений в водяной магистрали. Мойка производится возвратной водой. Расход воды определяется по зависимости:

где,

=(0.0012...0.005) м3/(бут./ч)-удельный расход воды.

=(0.0012...0.005) м3/(бут./ч)-удельный расход воды.

Затраты пара в машине происходят на нагрев тары, нагрев расходной воды и на потери в окружающую среду.

Расход пара определяется по зависимости:

где,

-производительность машины, бут./ч;

-производительность машины, бут./ч;

-расход воды, м3/ч;

-расход воды, м3/ч;

=0, 835кДж/(кг К)- удельная теплоемкость стекла;

=0, 835кДж/(кг К)- удельная теплоемкость стекла;

=4, 187кДж/(кг К)- удельная теплоемкость воды,

=4, 187кДж/(кг К)- удельная теплоемкость воды,

=(20...25)°С- температура поступающей в машину стеклотары;

=(20...25)°С- температура поступающей в машину стеклотары;

=(15...20)°С- температура поступающей в машину водопроводной воды;

=(15...20)°С- температура поступающей в машину водопроводной воды;

=(40...45)°С- температура стеклотары на выходе из машины;

=(40...45)°С- температура стеклотары на выходе из машины;

=(30...35)°С- температура уходящей воды в канализацию;

=(30...35)°С- температура уходящей воды в канализацию;

=(50...55)°С- средняя температура стенок моечной машины;

=(50...55)°С- средняя температура стенок моечной машины;

=(23...26)°С- средняя температура воздуха в помещении, где стоит машина;

=(23...26)°С- средняя температура воздуха в помещении, где стоит машина;

- масса одной банки, кг, в соответствие с табл. 8;

- масса одной банки, кг, в соответствие с табл. 8;

- площадь моечной машины, соприкасающаяся с окружающей средой, м2;

- площадь моечной машины, соприкасающаяся с окружающей средой, м2;  - суммарный коэффициент теплопередачи (за счет конвекции и теплоизлучения) от корпуса машины в окружающую среду;

- суммарный коэффициент теплопередачи (за счет конвекции и теплоизлучения) от корпуса машины в окружающую среду;

- удельная энтальпия греющего пара, кДж/кг;

- удельная энтальпия греющего пара, кДж/кг;

- удельная энтальпия конденсата от греющего пара, кДж/кг.

- удельная энтальпия конденсата от греющего пара, кДж/кг.

Примечание:

1. Обыкновенно в моющей машине применяется пар под давлением 0, 118 мПа с температурой 105°С, энтальпией  =2680, 81 кДж/кг и с энтальпией конденсата

=2680, 81 кДж/кг и с энтальпией конденсата  =436, 77 кДж/кг. При применении пара с другими параметрами давления и температуры, необходимо определить величины энтальпии по таблицам (или графикам) состояния пара.

=436, 77 кДж/кг. При применении пара с другими параметрами давления и температуры, необходимо определить величины энтальпии по таблицам (или графикам) состояния пара.

2.Размеры и масса банок в соответствии с табл.8.

3.Все параметры необходимо уточнить по технологии.

Таблица 8

| Уело

вные

обозн

ачени-

япо

ГОСТ

| Вместим

ость

номинальная, мл.

| Наружние размеры, мм.

| Наружний диаметр венчика горловины, мм.

| Масса порожней тары, г.

| Коэффициент

перевода

|

|

| Из

-учетных банок в физические

| ИЗ

физических в учетные

|

|

| Диаметр

| высота

|

|

|

| Тара стекляная по ГОСТ 5717-70

|

| 1-58-

200

| 200

| 64

| 100

| 58

| 140

| 1, 634

| 0, 612

|

| 1-82-

350

| 350

| 89

| 88

| 82

| 190

| 1, 000

| 1, 000

|

| 1-82-

500

| 500

| 89

| 118

| 82

| 240

| 0, 654

| 1, 53

|

| 1-82-

1000

| 1000

| 105

| 162

| 82

| 410

| 0, 353

| 2, 83

|

| 1-82-

2000

| 2000

| 133

| 207

| 82

| 700

| 0, 176

| 5, 66

|

| 1-82-

3000

| 3000

| 154

| 236

| 82

| 960

| 0, 118

| 8, 48

|

| 1-82- 0000

| 100000

| 172

| 286

| 82

| 2400

| 0, 035

| 28, 30

|

| Бутылки по ГОСТ 10l17-72

|

| Тип

XI

| 200

| 55

| 195

| 26

| 240

| 2, 0

| 0, 50

|

| Тип

XI

| 500

| 72

| 230

| 26

| 400

| 0, 80

| 1, 25

|

| Банки металлические(сборные, цилиндрические)тип I ГОСТ 5981-71

|

| 24

| 96

| 53, 7

| 54, 0

| -

| 27

| 3, 681

| 0, 274

|

| 23

| 191

| 62, 7

| 76, 0

| -

| 43

| 1, 765

| 0, 560

|

| 8

| 353

| 102, 3

| 53, 0

| -

| 69

| 1, 000

| 1, 000

|

| 9

| 364

| 76, 0

| 95, 0

| -

| 68

| 0, 928

| 1, 078

|

| 12

| 565

| 102, 5

| 81, 4

| .

| 95

| 0, 620

| 1, 613

|

| 13

| 889

| 102, 5

| 123, 6

| -

| 130

| 0, 397

| 2, 529

|

| 14

| 3020

| 157, 1

| 172, 5

| -

| 280

| 0, 118

| 8, 480

|

| 15

| 8760

| 219, 4

| 249, 7

| -

| 480

| 0, 040

| 24, 914

|

1.8 Расчет оборудования для измельчения пищевых продуктов.

Расчет двухбарабанной дробилки.

Производительность двухбарабанной дробилки определяется по зависимости:

где,

-диаметр барабана, м;

-диаметр барабана, м;

-величина зазора между барабанами, м;

-величина зазора между барабанами, м;

-длинна барабана, м;

-длинна барабана, м;

-средняя частота вращения барабанов, мин-1. Если барабаны вращаются с разной частотой вращения, то средняя частота вращения определяется как половина суммы двух частот вращения;

-средняя частота вращения барабанов, мин-1. Если барабаны вращаются с разной частотой вращения, то средняя частота вращения определяется как половина суммы двух частот вращения;

-объемная масса(плотность) продукта, кг/м3;

-объемная масса(плотность) продукта, кг/м3;

=0, 3...0, 8-коэффициент заполнения зазора между барабаном и продуктом.

=0, 3...0, 8-коэффициент заполнения зазора между барабаном и продуктом.

Расчет производительности однобарабанной ножевой дробилки с противорежущей пластиной.

Производительность однобарабанной ножевой дробилки определяется по зависимости:

где,

-диаметр барабана, м;

-диаметр барабана, м;

-длинна барабана, м;

-длинна барабана, м;

-высота установки противорежущей пластины над барабаном, м;

-высота установки противорежущей пластины над барабаном, м;

-объемная масса измельченного продукта, кг/м3;

-объемная масса измельченного продукта, кг/м3;

=0, 3... 0, 8-коэффициент заполнения зазора между барабаном и противорежущей пластиной;

=0, 3... 0, 8-коэффициент заполнения зазора между барабаном и противорежущей пластиной;

-частота вращения барабана, мин-1.

-частота вращения барабана, мин-1.

Расчет дисковой мельницы.

Производительность дисковой мельницы определяется по зависимости:

где,

- диаметр диска, м;

- диаметр диска, м;

- диаметр вала диска, м;

- диаметр вала диска, м;

- зазор между дисками, м;

- зазор между дисками, м;

- объемная масса (платность) измельченного продукта, кг/м3;

- объемная масса (платность) измельченного продукта, кг/м3;

- частота вращения диска, мин-1;

- частота вращения диска, мин-1;

- отношение диаметра выпускного отверстия к диаметру диска;

- отношение диаметра выпускного отверстия к диаметру диска;

- диаметр выпускного отверстия для измельченного материала, м;

- диаметр выпускного отверстия для измельченного материала, м;

=0, 3...0, 8- коэффициент заполнения зазора продуктом;

=0, 3...0, 8- коэффициент заполнения зазора продуктом;

=0.1- опытный конструктивный коэффициент.

=0.1- опытный конструктивный коэффициент.

Необходимая мощность электродвигателя для этой группы машин может быть определена по одной из зависимостей:

-уточненная формула:

где,

- удельная работа резания, кДж/м2, в соответствие с табл.9;

- удельная работа резания, кДж/м2, в соответствие с табл.9;

=0, 8...0, 9- коэффицкент использования режущей способности машины;

=0, 8...0, 9- коэффицкент использования режущей способности машины;

=1, 25...1, 3- коэффициент запаса мощности на случай запуска машины под нагрузкой;

=1, 25...1, 3- коэффициент запаса мощности на случай запуска машины под нагрузкой;

=0, 75...0, 85- коэффициент полезного действия привода машины;

=0, 75...0, 85- коэффициент полезного действия привода машины;

=0, 9...0, 95- коэффициент учета расхода энергии на подвод продукта и на отвод измельченного продукта;

=0, 9...0, 95- коэффициент учета расхода энергии на подвод продукта и на отвод измельченного продукта;

режущая способность машины;

режущая способность машины;

- длинна ножа, м;

- длинна ножа, м;

- толщина стружки резания, м;

- толщина стружки резания, м;

- число ножей на диске(или на барабане), штук;

- число ножей на диске(или на барабане), штук;

- частота вращения диска(или барабана), мин-1;

- частота вращения диска(или барабана), мин-1;

Таблица 9.

| Продукт

| Удельная работа резания, кДж/м2

|

| Морковь

| 1, 4-1, 6

|

| Лук

| 1, 7-1, 8

|

| Капуста

| 1, 0-1, 2

|

| Свекла

| 0, 9-1, 1

|

| Картофель

| 0, 6-0, 7

|

| Мясо

| 5, 0-8, 0

|

| Сало

| 15, 0-20, 0

|

-упрощенная формула:

где,

- механический коэффициент полезного дейcтвия;

- механический коэффициент полезного дейcтвия;

- производительность машины, кг/с;

- производительность машины, кг/с;

- удельная мощность измельчения(резания), кВт/(кг/с).

- удельная мощность измельчения(резания), кВт/(кг/с).

Для

фруктов  =(2, 16...2, 88)кВт/(кг/с) и для

=(2, 16...2, 88)кВт/(кг/с) и для

томатов (1, 08... 1, 44)кВт/(кг/с).