|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Определение потребной мощности и выбор электродвигателя.Стр 1 из 13Следующая ⇒

Предварительный расчет привода. Цель предварительного расчета привода заключается в составлении и уточнении кинематической схемы установки, выборе основных элементов привода и проведении его кинематического и силового анализа. Этот этап заканчивается составлением таблицы исходных данных, необходимой для дальнейшего расчета отдельных узлов и деталей привода. На этапе предварительного расчета определяются недостающие размеры, необходимые для выполнения чертежа вала ИМ.

1.1.Определение недостающих геометрических параметров исполнительного механизма.

В качестве ИМ задан вал приводного барабана ленточного конвейера, для которого дополнительно определяется длина барабана в миллиметрах:

Вб = В + (50…100) = 300 + 100 =400,

где В – ширина ленты транспортера, мм. Определение потребной мощности и выбор электродвигателя. Расчётная мощность электродвигателя определяется в зависимости: где переменному моменту, заданному графиком нагрузки,

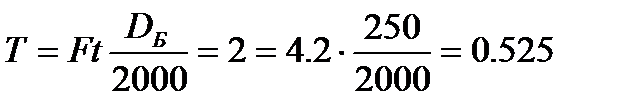

Номинальный момент на валу ИМ:

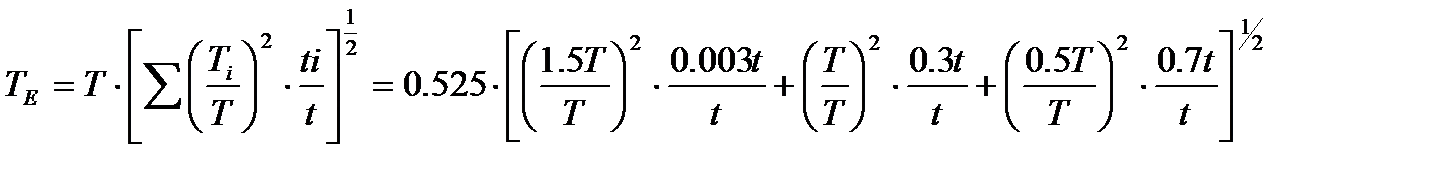

где Dб – диаметр барабана, мм. Эквивалентный вращающий момент рассчитывается согласно приведенному графику нагрузки:

где

Угловая скорость вращения вала ИМ определяется по формуле:

где

Общий КПД привода находится как произведение КПД отдельных звеньев кинематической цепи:

где КПД отдельных звеньев кинематической цепи принимали по таблице Таблица 1

Полученные значения подставим в формулу:

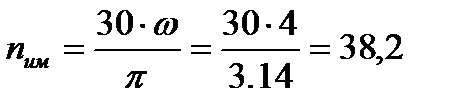

Определим частоту вращения вала ИМ:

где

Расчет цилиндрической передачи. Х (У) | 285, 5 | ||||||||

| колесо | 248, 5 |

Определение допускаемых контактных напряжений и напряжений изгиба.

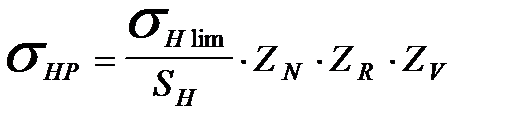

Допустимые контактные напряжения  определяются раздельно для шестерни и колеса по формуле:

определяются раздельно для шестерни и колеса по формуле:

где  — коэффициент запаса прочности;

— коэффициент запаса прочности;

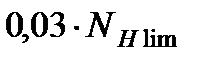

— коэффициент долговечности;

— коэффициент долговечности;

— коэффициент, учитывающий шероховатость сопрягаемых поверхностей зубьев;

— коэффициент, учитывающий шероховатость сопрягаемых поверхностей зубьев;

— коэффициент, учитывающий окружную скорость;

— коэффициент, учитывающий окружную скорость;

— предел контактной выносливости.

— предел контактной выносливости.

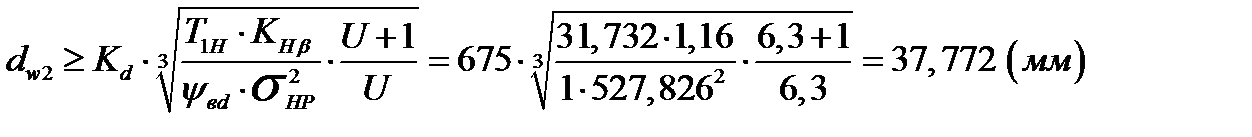

Проектировочный расчет

Определяем начальный диаметр шестерни по формуле:

где,  — передаточное число передачи неразрушения;

— передаточное число передачи неразрушения;

— вспомогательный коэффициент; так как передача прямозубая, то

— вспомогательный коэффициент; так как передача прямозубая, то  ;

;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Значение

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Значение  принимаем в зависимости от параметра

принимаем в зависимости от параметра  по графикам, используя рекомендация Добровольского В.П. В данном случае принимаем

по графикам, используя рекомендация Добровольского В.П. В данном случае принимаем  ;

;

— исходная расчетная нагрузка, в качестве которой принимается наибольший из действующих на шестерню вращающий момент в Нм, для которого число циклов перемен напряжений не менее

— исходная расчетная нагрузка, в качестве которой принимается наибольший из действующих на шестерню вращающий момент в Нм, для которого число циклов перемен напряжений не менее  . В данном случае:

. В данном случае:

Определяем ширину зубчатого венца:

Данные расчетные значения предварительны. Они округляются до ближайших значений по ГОСТ 6636–69.

Получаем:  и

и  .

.

Ориентировочное значение модуля вычисляем по формуле:

где:  — диаметр шестерни, мм;

— диаметр шестерни, мм;

— ширина зубчатого венца колеса, мм;

— ширина зубчатого венца колеса, мм;

— допускаемые напряжения изгиба зубьев колеса, Мпа;

— допускаемые напряжения изгиба зубьев колеса, Мпа;

— вспомогательный коэффициент; так как передача прямозубая, то

— вспомогательный коэффициент; так как передача прямозубая, то  ;

;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Значение

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Значение  принимаем в зависимости от параметра

принимаем в зависимости от параметра  по графикам, используя рекомендация Добровольского В.П. В данном случае принимаем

по графикам, используя рекомендация Добровольского В.П. В данном случае принимаем  ;

;

— исходная расчетная нагрузка, в качестве которой принимается наибольший из действующих на шестерню вращающий момент в Нм, для которого число циклов перемен напряжений более

— исходная расчетная нагрузка, в качестве которой принимается наибольший из действующих на шестерню вращающий момент в Нм, для которого число циклов перемен напряжений более  . В данном случае

. В данном случае  .

.

Полученная расчетная величина модуля предварительна. Окончательное значение выбираем из ряда стандартных значений по ГОСТ 9563–60

(выбор такого модуля обусловлен поверхностной закалкой ТВЧ шестерни, так как глубина закалки > 1 мм).

(выбор такого модуля обусловлен поверхностной закалкой ТВЧ шестерни, так как глубина закалки > 1 мм).

Определяем число зубьев шестерни по формуле:

=25

=25

где:  — диаметр шестерни, мм;

— диаметр шестерни, мм;

— угол наклона зубьев, град.;

— угол наклона зубьев, град.;

— модуль, мм.

— модуль, мм.

Определяем число зубьев колеса по формуле:

где:  — число зубьев шестерни;

— число зубьев шестерни;

— передаточное число передачи.

— передаточное число передачи.

Определяем делительное межосевое расстояние по формуле:

где:  — число зубьев шестерни;

— число зубьев шестерни;

— число зубьев колеса;

— число зубьев колеса;

— угол наклона зубьев, град.;

— угол наклона зубьев, град.;

— модуль, мм.

— модуль, мм.

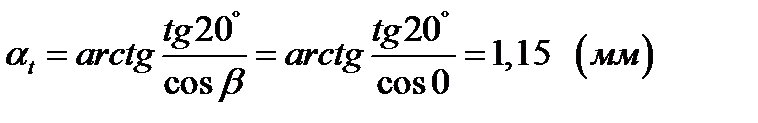

Определяем угол профиля в торцевом сечении:

Определяем начальный (делительный) диаметр шестерни по формуле:

где:  — начальное межосевое расстояние, мм;

— начальное межосевое расстояние, мм;

— передаточное число передачи.

— передаточное число передачи.

Определяем начальный (делительный) диаметр колеса по формуле:

где:  — начальное межосевое расстояние, мм;

— начальное межосевое расстояние, мм;

— передаточное число передачи.

— передаточное число передачи.

Определяем диаметр вершин зубьев шестерни по формуле:

где:  — модуль, мм;

— модуль, мм;

— делительный диаметр шестерни, мм.

— делительный диаметр шестерни, мм.

Определяем диаметр вершин зубьев колеса по формуле:

где:  — модуль, мм;

— модуль, мм;

— делительный диаметр колеса, мм.

— делительный диаметр колеса, мм.

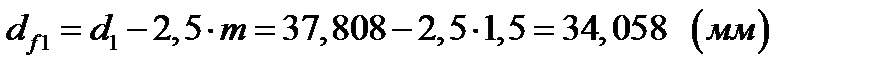

Определяем диаметр впадин шестерни по формуле:

где:  — модуль, мм;

— модуль, мм;

— делительный диаметр шестерни, мм.

— делительный диаметр шестерни, мм.

Определяем диаметр впадин колеса по формуле:

где:  — модуль, мм;

— модуль, мм;

— делительный диаметр колеса, мм.

— делительный диаметр колеса, мм.

Определяем основной диаметр шестерни по формуле:

где: d1 – делительный диаметр

-делительный угол профиля в торцовом сечении;

-делительный угол профиля в торцовом сечении;

Определяем основной диаметр колеса по формуле:

где: d2 - делительный диаметр

-делительный угол профиля в торцовом сечении.

-делительный угол профиля в торцовом сечении.

Коэффициент торцевого перекрытия:

Угол зацепления при выполнении передачи со смещением:

Коэффициент осевого перекрытия:

где bw – ширина зубчатого венца шестерни

m – модуль

Суммарный коэффициент перекрытия:

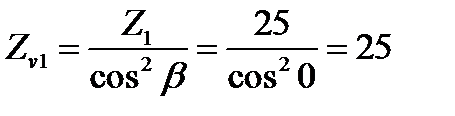

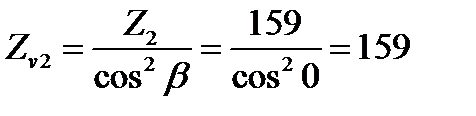

Эквивалентное число зубьев:

Шестерни

Колеса

Окружная скорость:

Проверочный расчет

Проверочный расчет на контактную выносливость:

где Ze =190 для стальных передач при Е=2, 1*105;

Zн - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления:

Zε - коэффициент, учитывающий суммарную длину контактных линий:

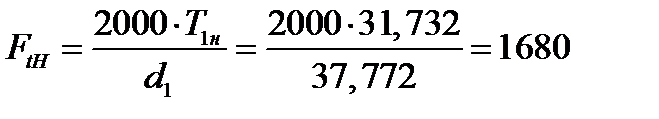

FtH - окружная сила на делительном цилиндре, Н

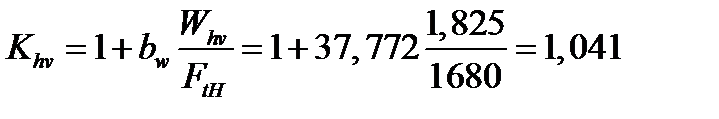

Wнv - удельная окружная динамическая сила. Н/мм:

- коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса принимается равным 4, 7

- коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса принимается равным 4, 7

Кнv - коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса:

Khb0 - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период передачи:

где Кк = 0, 14 при расположении шестерни на валу передачи со стороны подвода вращающего момента

Кhw - коэффициент, учитывающий приработку зубьев:

Здесь HHV - твердость менее твердого зубчатого колеса передачи

- коэффициент, учитывающий распределение нагрузки между зубьями,

- коэффициент, учитывающий распределение нагрузки между зубьями,

Khb - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий:

Для прямозубых передач:

МПа, поэтому ранее принятые параметры передачи принимаем за окончательные.

МПа, поэтому ранее принятые параметры передачи принимаем за окончательные.

Эскизное проектирование

Проектировочный расчет

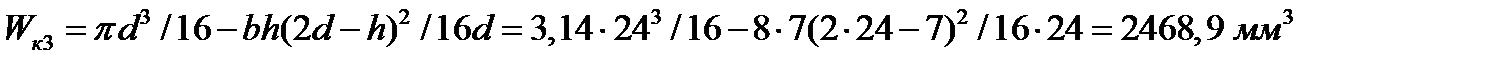

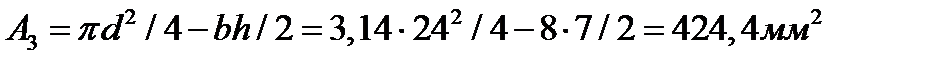

Расчет быстроходного вала

Расчет вала d:

(берем 24(мм))

(берем 24(мм))

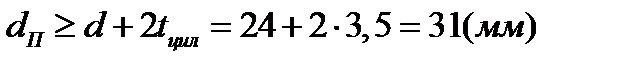

Определяем диаметр подшипника dп:

(берем 30 (мм))

(берем 30 (мм))

где: t-высота буртика

Определяем диаметр буртика подшипника dбп:

(берем 35 (мм))

(берем 35 (мм))

где: r-координата фаски

Расчет тихоходного вала

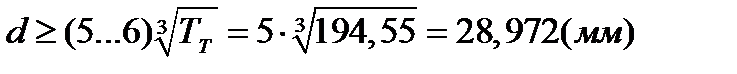

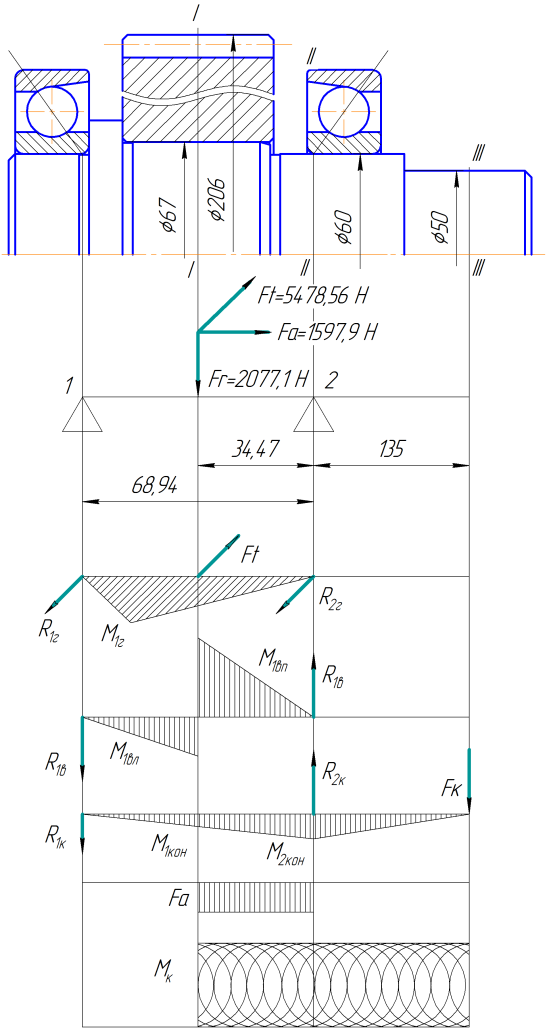

Определяем диаметр вала d:

(берем 30(мм))

(берем 30(мм))

где: ТТ- номинальный момент на тихоходном валу;

Определяем диаметр подшипника dп:

(берем 35(мм))

(берем 35(мм))

где: t-высота буртика

Определяем диаметр буртика подшипника dбп:

(берем 40(мм))

(берем 40(мм))

где: r-координата фаски

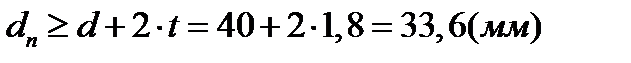

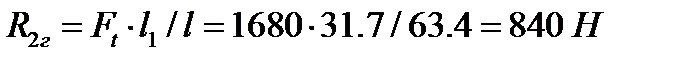

6 Расчет тихоходного вала и подшипников

6 Расчет тихоходного вала и подшипников

Ft=1680 (H);

Fr=3759 (H);

Fx=Fa=0 (H)

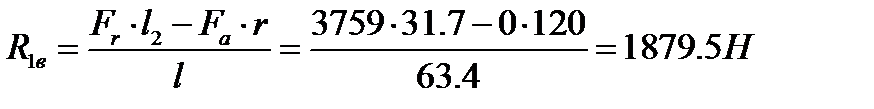

Определение реакций в опорах 1 и 2 от сил Fr и Fа, действующих в вертикальной плоскости

От сил Ft – действующих в горизонтальной плоскости

Суммарная реакция опор:

От силы Fк-действующей в произвольной плоскости

где Тн – номинальный вращающий момент муфты по каталогу,

Сечение 1-1

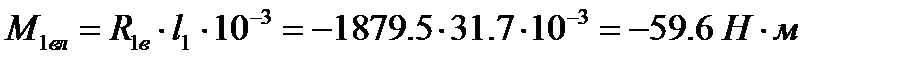

Изгибающие моменты:

XOZ:

YOZ слева от сечения:

YOZ справа от сечения:

Момент от консольной силы:

Суммарный изгибающий момент:

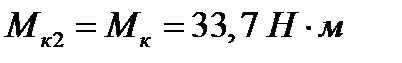

Крутящий момент:

Осевая сила:

Сечение 2-2

Изгибающий момент:

Крутящий момент:

Осевая сила:

Сечение 3-3

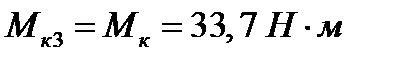

Крутящий момент:

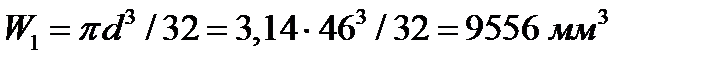

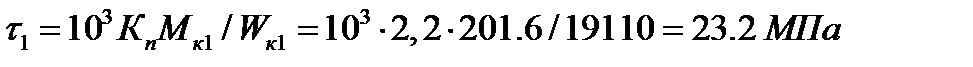

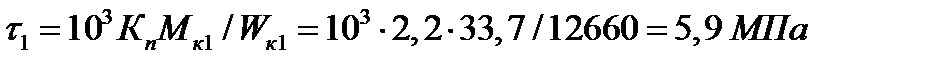

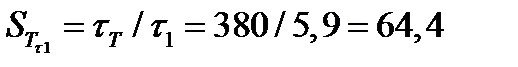

Сечение 1-1

Сечение 2-2

Сечение 3-3

Сечение 1-1

Напряжение изгиба с растяжением (сжатием) и напряжение кручения:

Общий коэффициент запаса прочности по пределу текучести:

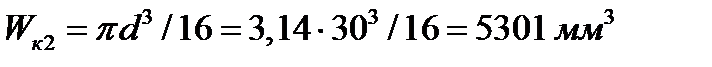

Сечение 2-2

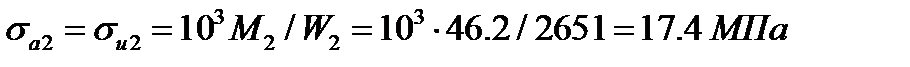

Напряжение изгиба с растяжением (сжатием) и напряжение кручения:

Общий коэффициент запаса прочности по пределу текучести:

Сечение 3-3

Напряжение изгиба с растяжением (сжатием) и напряжение кручения:

Общий коэффициент запаса прочности по пределу текучести:

Статическая прочность вала обеспечена: во всех опасных сечениях

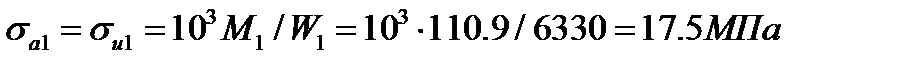

Сечение 1-1

Определим амплитуды напряжений и среднее напряжение цикла:

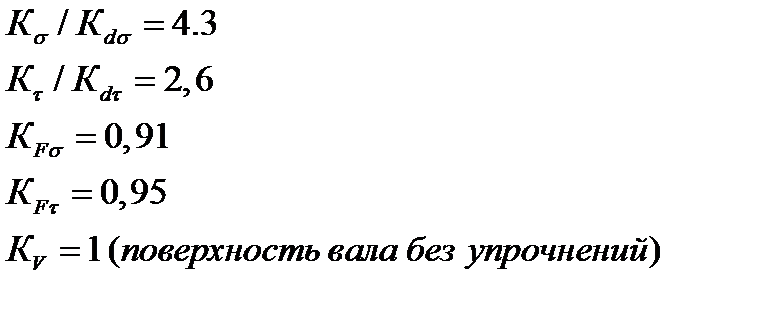

Табличные коэффициенты:

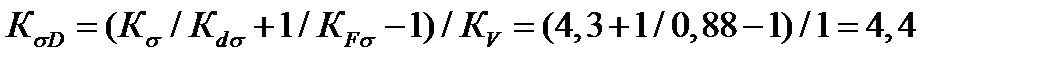

Коэффициенты снижения предела выносливости:

Пределы выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

Коэффициенты запаса по нормальным и касательным напряжениям:

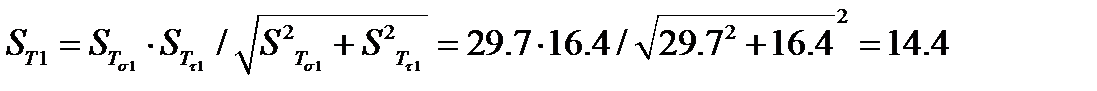

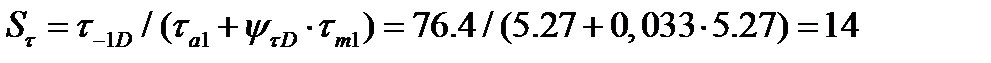

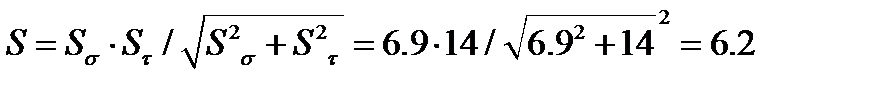

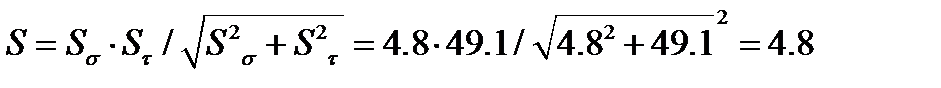

Коэффициент запаса прочности в рассматриваемом сечении:

Сечение 2-2

Определим амплитуды напряжений и среднее напряжение цикла:

Табличные коэффициенты:

Коэффициенты снижения предела выносливости:

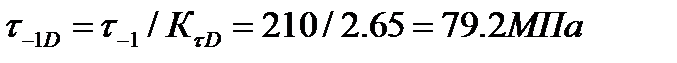

Пределы выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

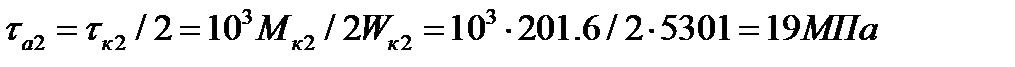

Коэффициенты запаса по нормальным и касательным напряжениям:

Коэффициент запаса прочности в рассматриваемом сечении:

Сечение 3-3

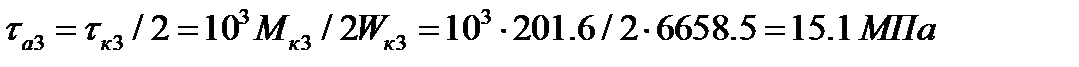

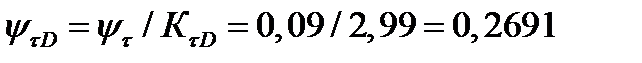

Определим амплитуду напряжений и среднее напряжение цикла:

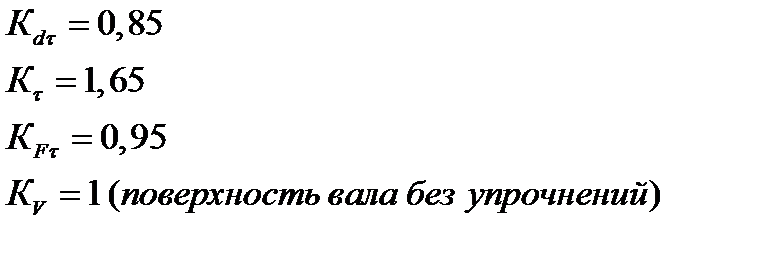

Табличные коэффициенты:

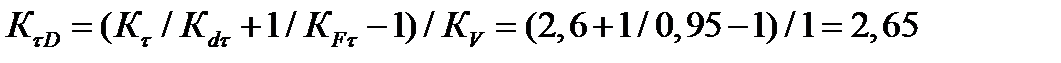

Коэффициент снижения предела выносливости:

Предел выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

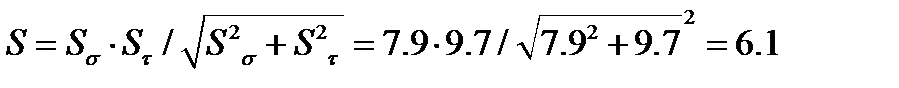

Коэффициент запаса прочности в рассматриваемом сечении:

Сопротивление усталости вала обесечено: во всех опасных сечениях

.

.

Сечение 1-1

Изгибающие моменты:

XOZ:

YOZ слева от сечения:

YOZ справа от сечения:

Момент от консольной силы:

Суммарный изгибающий момент:

Крутящий момент:

Осевая сила:

Сечение 2-2

Изгибающий момент:

Крутящий момент:

Осевая сила:

Сечение 3-3

Крутящий момент:

Сечение 1-1

Сечение 2-2

Сечение 3-3

Сечение 1-1

Напряжение изгиба с растяжением (сжатием) и напряжение кручения:

Общий коэффициент запаса прочности по пределу текучести:

Сечение 2-2

Напряжение изгиба с растяжением (сжатием) и напряжение кручения:

Общий коэффициент запаса прочности по пределу текучести:

Сечение 3-3

Напряжение изгиба с растяжением (сжатием) и напряжение кручения:

Общий коэффициент запаса прочности по пределу текучести:

Статическая прочность вала обеспечена: во всех опасных сечениях

Сечение 1-1

Определим амплитуды напряжений и среднее напряжение цикла:

Табличные коэффициенты:

Коэффициенты снижения предела выносливости:

Пределы выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

Коэффициенты запаса по нормальным и касательным напряжениям:

Коэффициент запаса прочности в рассматриваемом сечении:

Сечение 2-2

Определим амплитуды напряжений и среднее напряжение цикла:

Табличные коэффициенты:

Коэффициенты снижения предела выносливости:

Пределы выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

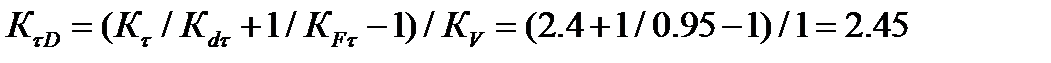

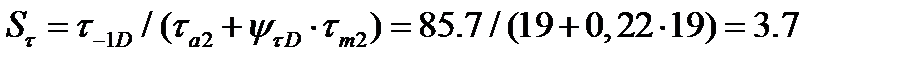

Коэффициенты запаса по нормальным и касательным напряжениям:

Коэффициент запаса прочности в рассматриваемом сечении:

Сечение 3-3

Определим амплитуду напряжений и среднее напряжение цикла:

Табличные коэффициенты:

Коэффициент снижения предела выносливости:

Предел выносливости вала в рассматриваемом сечении:

Коэффициент влияния асимметрии цикла:

Коэффициент запаса прочности в рассматриваемом сечении:

Сопротивление усталости вала обесечено: во всех опасных сечениях

.

.

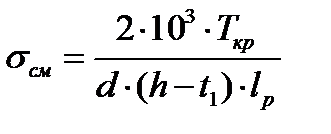

Расчет шпонок.

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с высокой точностью. Момент передается с вала на ступицу узкими боковыми гранями шпонки. При этом на них возникают напряжения смятия, а в продольном сечении шпонки напряжения среза. У стандартных шпонок высота и ширина подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия.

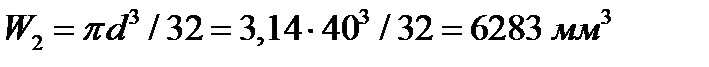

Шпонка входного вала

Шпонку на быстроходном конце вала выбираем по ГОСТ 23360-78.

Для Ø 24 выбираем шпонку 8× 7× 40 с размерами:

b=8 мм, h=7 мм, l=40 мм

Произведем проверку шпонки:

где Ткр – передаваемый шпонкой крутящий момент, Ткр=31, 732 Н*м

d – диаметр вала, d = 24 мм

h – высота шпонки, h =7 мм

t1 – глубина паза вала, t1 =4 мм

lp – рабочая длина шпонки lp = l – b =50 –8 =42 мм

[σ ]см – допускаемое напряжение смятия для материала шпонки

[σ ]см = 150 МПа, тогда

Шпонка подходит.

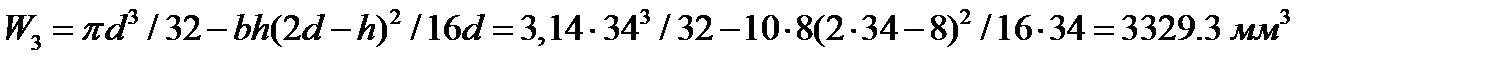

Шпонка выходного вала.

Шпонку на тихоходный вал выбираем по ГОСТ 23360 – 78.

Для диаметра Æ 67 выбираем шпонку 12× 8× 36 с размерами:

b = 12 мм, h =8 мм, l = 36 мм

Произведем расчет:

где Ткр – передаваемый шпонкой крутящий момент, Ткр= 531, 524 Н*м

d – диаметр вала, d = 67 мм

h – высота шпонки, h =8 мм

t1 – глубина паза вала, t1 =5мм

lp – рабочая длина шпонки lp = l – b = 36 –12 =24 мм

[σ ]см – допускаемое напряжение смятия для материала шпонки

[σ ]см = 150 МПа, тогда

Шпонка подходит.

Вторую шпонку на выходном валу выбираем по ГОСТ 23360 – 78.

Для диаметра Æ 50 выбираем шпонку 14× 9× 80 с размерами b = 14 мм, h =9 мм, l = 80 мм

Произведем расчет:

где Ткр – передаваемый шпонкой крутящий момент, Ткр=531, 524 Н*м

d – диаметр вала, d = 50 мм

h – высота шпонки, h =9 мм

t1 – глубина паза вала, t1 =5, 5мм

lp – рабочая длина шпонки lp = l – b = 80 –14 =66мм

[σ ]см – допускаемое напряжение смятия для материала шпонки

[σ ]см = 150 МПа, тогда

Шпонка подходит.

Расчет цепной передачи

Исходные данные:

| Т2, Нм | P, кВт | n, об/мин | u |

| 194.6 | 1.66 | 146 | 2.9 |

1. Назначаем:

2. Назначаем межосевое расстояние

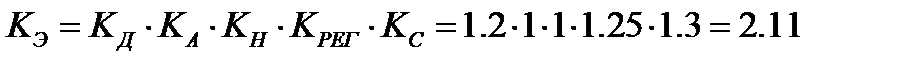

3. Определяем расчетную мощность

где КЭ - коэффициент эксплуатации

где КД = 1, 2 - коэффициент динамической нагрузки;

КА = 1 - коэффициент межосевого расстояния (а = 30*р);

КН = 1 - коэффициент наклона (наклон < 60 );

КРЕГ = 1, 25 - коэффициент регулирования (не регулируется);

КC = 1, 3 - коэффициент смазки (тип смазки 2, пыль);

КZ = z01/z2 = 23/23 = 1 - коэффициент числа зубьев;

КП = n01/n2 = 200/110.8 = 1, 81 - коэффициент частоты вращения.

4. Выбираем цепь ПР-12.7-10 с р = 12.7 < [p] = 50, 8 для n01 = 200 об/мин и Pр = 18, 14 кВт.

При этом

5. Определяем скорость вращения:

Назначаем густую внутрешарнирную смазку.

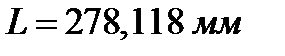

6. Определяем число звеньев цепи:

принимаем L = 107.

принимаем L = 107.

Уточняем межосевое расстояние

уменьшаем а на а = 0, 00361*а = 1.384 мм, принимаем а = 382 мм.

7. Определяем диаметры звездочек:

8. Определяем усилие на вал:

Н.

Н.

В виду того, что усилие от провисания цепи крайне мало, оно не учитывается.

Параметры цепи

Рис.10 - Цепь приводная роликовая

Основные размеры:

| Тип | t | d1 | d2 | h | b1 |

| ПР-12.1-10-1 | 12.7 | 7.75 | 3.66 | 10 | 6.3 |

Рис.11 - Профиль звездочки

Рис.12 - Конструкция звездочки

| Общие размеры | ||||

| b1 | f | γ | R | r |

| 5.7 | 3.5 | 200 | 1.6 | 9 |

| Индивидуальные размеры | ||||

| Тип зв. | dд | Dе | Di | Dс |

| Ведущая | 93.26 | 99.45 | 90.12 | 80.4 |

| Ведомая | 270.95 | 277.7 | 267.71 | 257.65 |

Расстояние между деталями

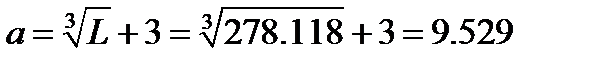

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними ставят зазор «  » (мм):

» (мм):

где L – расстояние между внешними поверхностями деталей передач, мм.

, принимаем:

, принимаем:  .

.

Расстояние  - между дном корпуса и поверхностью колес принимают:

- между дном корпуса и поверхностью колес принимают:

,

,  , принимаем:

, принимаем:  .

.

Диаметры болтов соединяющих

- Корпус с крышкой у бобышек подшипников:

, принимаем d=10(мм), болт М10

, принимаем d=10(мм), болт М10

- Редуктор с рамой:

, принимаем d 1 =М16

, принимаем d 1 =М16

- Крышку люка с крышкой редуктора: принимаем

Подбор крышек подшипников.

Для герметизации подшипниковых узлов, осевой фиксации подшипников и восприятия осевых нагрузок применяют крышки. Конструкция крышек зависит от способа уплотнения валов (крышки с манжетным уплотнением, крышки глухие), способа крепления подшипника к валу (низкие применяют при закреплении без помощи гаек; средние – при закреплении подшипника на закрепительной втулке, если крышка расположена со стороны не нарезанной части втулки; высокие – при закреплении внутреннего кольца подшипника гайкой).

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. На основании этого выбираем:

1) крышки торцовые с манжетным уплотнением корпусов подшипников качения низкие 1шт. - посадочным Æ 72 мм, и 1шт. – посадочным Æ 90 мм.

2) крышки торцевые глухие низкие 1шт. - посадочным Æ 72 мм, и 1шт. – посадочным Æ 90 мм.

Крышки подшипников изготавливают из чугуна СЧ20, СЧ15

Различают крышки накладные и закладные. В наем случае используем закладные крышки.

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник.

Выбор манжетных уплотнений.

Назначим манжеты по ГОСТ 8752-79. Выбор манжеты осуществляется таким образом, чтобы согласовывались диаметр отверстия манжеты и диаметр вала d, наружный диаметр D1, ширина манжеты h1 с соответсвующими размерами.

В данном проектном расчете при подборе манжет будем учитывать только равенство диаметра вала и отверстия манжеты.

Манжетное уплотнение применяют для предохранения от вытекания смазочного материала из подшипниковых узлов. Манжета состоит из корпуса, изготовленного на основе нитрильного синтетического каучука, каркаса, предоставляющего собой стальное кольцо Г -образного сечения и браслетной пружины.

Назначаем тип манжет 1 по ГОСТ 8752-79

Входной вал - Æ 30 Манжета 1.1 -30х52 – 1 ГОСТ 8752-79

Выходной вал - Æ 40 Манжета 1.1 -40х55 – 1 ГОСТ 8752-79.

Вал ИМ-Æ 40 Манжета 1.1 -52х75 – 1 ГОСТ 8752-79.

Оформление сливных отверстий.

Для слива масла из корпуса с уклоном 1º в сторону слива выполняется отверстие. Кроме этого, у самого отверстия выполняется местное углубление. Сливное отверстие должно быть достаточно большого диаметра, для того чтобы масло почти без остатка могло быть слито из корпуса.

Отверстие для выпуска масла закрывают пробкой.

Назначим пробку с конической резьбой:

Пробка 3-R ½ - Ст3Гпс ОСТ 26.260.460.99.

Подбор смазки.

Картерное смазывание осуществляется окунанием зубчатых колес в

масло, заливаемое внутрь корпуса. Это смазывание применяют при окружных скоростях в зацеплении зубчатых передач до V ≤ 3 м/с

Уровень должен обеспечивать погружение колеса на 15-20 мм. Поэтому принимаем уровень масла примерно 57 мм.

В качестве смазывающей жидкости используем технологическую смазку масло И-Г-С 220 Ту 38 101413-78.

Для контроля уровня масла в корпусе устанавливаем щуп.

При длительной работе в связи с нагревом воздуха повышается давление внутри корпуса. При интенсивное тепловыделение приводит к просачиванию масла через уплотнения и стычки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках.

Подбор муфт.

Муфта быстроходного вала

Для соединения быстроходного вала редуктора с валом электродвигателя используем упругую втулочно-пальцевую муфту. Выбор данной муфты обусловлен относительной простотой конструкции и удобством замены упругих элементов. Муфту подбираем по диаметру вала  , диаметру вала электродвигателя

, диаметру вала электродвигателя  и передаваемому моменту

и передаваемому моменту  , число пальцев

, число пальцев  .

.

По заказу потребителя допускается посадочное отверстие в одной из полумуфт выполнять меньшего диаметра.

Выбираем:

Муфта 63-24-1-32-2 ГОСТ 21424-93.

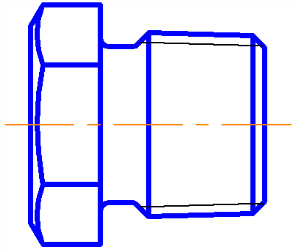

8. Конструирование и расчет исполнительного механизма

8.1 Составление схемы, определение опорных точек и предвари-тельных размеров

Конструирование приводного вала конвейера начинаем с составления его схемы, на который необходимо показать характерные точки. В соответствии с заданием к курсовому проекту нужно сконструировать приводной вал с барабаном

1 - середина конца вала

2 - середина левого подшипника

3 - середина левой ступицы барабана

4 - середина правой ступицы барабана

5 - середина правого подшипника

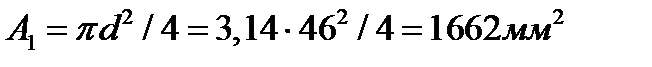

8.1.1 Определение размера конца вала

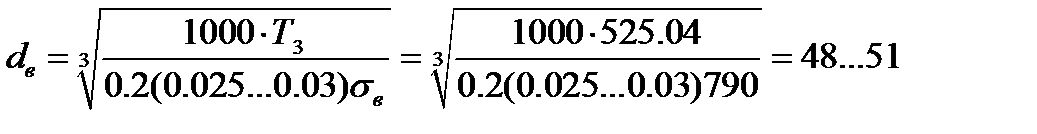

Примем диаметр конца вала исполнительного механизма по формуле:

где [ σ в] = 790 МПа для стали 40Х.

Принимаем d= 48 мм. Зарисовываем эскиз выбранного конца вала с указанием его основных характеристик.

| d, мм | L, мм | r, мм | c, мм |

| 48 | 82 | 3 | 2.5 |

8.1.2 Подбор шпонок

После определения размеров конца вала для принятого d определяют размеры шпоночного соединения по ГОСТ 23360-78

Рис.15 - Эскиз шпоночного соединения

| d, мм | b, мм | h, мм | t1, мм | t2, мм | l, мм |

| 48 | 14 | 9 | 5.5 | 3.8 |

8.2 Определение диаметра вала под подшипник.

Подбор подшипника

После определения диаметра конца вала и размеров шпонки необходимо определить диаметр вала в точке 2 под подшипником. Он определяется из того условия, что на конце вала находится призматическая шпонка, которая устанавливается на валу по посадке с натягом и после установки не должна удаляться. При сборке и разборке узла, подшипник должен свободно одеваться и сниматься через шпонку, т. е. должно выполняться следующее условие:

dп> dк+ 2 ( h - t )

dп > 48 + 2(9-5.5)

dп > 41

округление ведется в большую сторону кратного пяти поэтому

dп = 45 мм

По диаметру d подбирается подшипник по ГОСТ 28428-90 и определяются его размеры. Выбираем радиальный двухрядный сферический подшипник средней серии 1313.

Рис.16 - Эскиз подшипника

| d, мм | D, мм | r, мм | B, мм | C, Н | Co, Н |

| 45 | 85 | 2 | 19 | 22000 | 10000 |

8.3 Определение диаметра буртика подшипника, разработка посадочного места под ступицу

Для фиксации деталей в осевом направлении на валу делаются буртики – уступы с диаметром d> d. При сборке подшипник одевается на вал до упора в буртик. Чтобы подшипник упирался в буртик торцовой плоскостью, а не фаской, необходимо выполнение условия:

dбп≥ dп + 3r

dбп ≥ 45 + 3*2

d бп ≥ 51

Диаметр буртика под подшипник выбираем из ряда нормальных линейных размеров:

dбп = 52

Диаметр ступицы выбирается

dст ≥ dп +(2...5)

dст = 56 мм

9 Конструирование подшипникового узла

9.1 Подбор корпуса подшипника

Корпус подшипника выбирается по наружному диаметру подшипника. Выбираем корпус подшипника УМ 140 ГОСТ 13218.3-80

Рис.17 - Эскиз корпуса подшипника

9.2 Подбор торцевых крышек

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. На основании этого выбираем:

1) крышки торцовые с манжетным уплотнением корпусов подшипников качения низкие 3шт. - посадочным Æ 85 мм.

2) крышки торцевые глухие низкие 1шт. - посадочным Æ 85 мм.

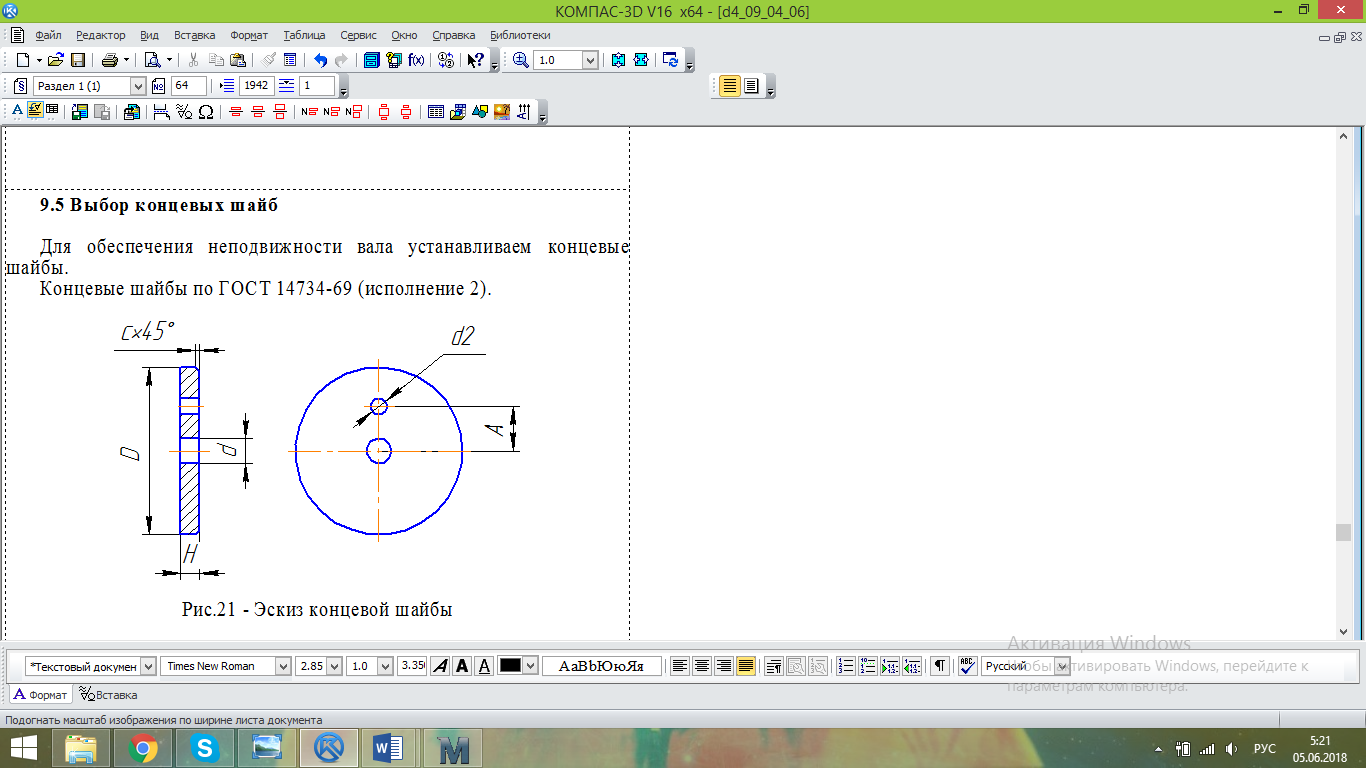

9.5 Выбор концевых шайб

Для обеспечения неподвижности вала устанавливаем концевые шайбы.

Концевые шайбы по ГОСТ 14734-69 (исполнение 2).

Рис.21 - Эскиз концевой шайбы

Тяговой ленты

натяжение ведущей (набегающей) ветви ленты, кН;

натяжение ведущей (набегающей) ветви ленты, кН;

натяжение ведомой (сбегающей) ветви ленты, кН;

натяжение ведомой (сбегающей) ветви ленты, кН;

угол обхвата барабана лентой, рад.

угол обхвата барабана лентой, рад.

Усилие с барабана на ленту передаётся за счёт силы трения  между лентой и барабаном. Учитывая непостоянство коэффициента трения, принимают

между лентой и барабаном. Учитывая непостоянство коэффициента трения, принимают

или

или

=4200*1, 2=5040 Н

=4200*1, 2=5040 Н

где  окружное усилие на барабане, кН;

окружное усилие на барабане, кН;

коэффициент безопасности.

коэффициент безопасности.

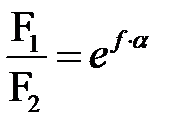

Связь между силами натяжения ветвей ленты и силой трения выражается зависимостью  или

или  .

.

Силы натяжения ветвей ленты связаны между собой уравнением Эйлера:

,

,

где  коэффициент трения между лентой и барабаном(Берем средние условия работы, к-т равен 0, 3)

коэффициент трения между лентой и барабаном(Берем средние условия работы, к-т равен 0, 3)

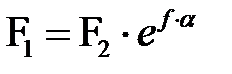

Решая систему двух последних уравнений, получаем

;

;  .

.

После переноса сил  и

и  на ось барабана получаем

на ось барабана получаем

Суммарная сила на барабан со стороны тяговой ленты

,

,

где  угол между направлениями векторов сил

угол между направлениями векторов сил  и

и  , рад.

, рад.

Суммарная сила распределяется поровну между ступицами барабана, и каждая из них прикладывается к валу по середине длины ступицы барабана.

Выбор тяговой ленты

В конвейерах применяют резинотканевые, резинотросовые и стальные ленты.

1 – тканая прокладка; 2 – резиновая обкладка

Наибольшее распространение находят резинотканевые ленты, имеющие резинотканевый послойный тяговый каркас (1) и наружные резиновые обкладки (2), предохраняющие каркас от механических повреждений и от воздействия влаги и агрессивных сред по ГОСТ 20–85.

С учётом сложности точного определения действительного напряжения в слоях ленты при совместном действии растяжения и изгиба расчёт ленты ведут только на растяжение по наибольшему рабочему усилию в ленте.

Необходимое по условию прочности ленты число прокладок  зависит от растягивающего ленту усилия и прочности материала прокладок. Наибольшее допустимое число прокладок ленты ограничивается диаметром барабана, т.к. увеличение числа прокладок повышает жёсткость ленты и напряжение изгиба в ленте при огибании ею барабана. С учётом этих условий получаем для горизонтальных конвейеров

зависит от растягивающего ленту усилия и прочности материала прокладок. Наибольшее допустимое число прокладок ленты ограничивается диаметром барабана, т.к. увеличение числа прокладок повышает жёсткость ленты и напряжение изгиба в ленте при огибании ею барабана. С учётом этих условий получаем для горизонтальных конвейеров

,

,

где D – диаметр барабана, мм;

F1 – натяжение ведущей ветви ленты, Н;

В – ширина ленты, мм;

SP1 – прочность ткани прокладки, Н/мм ширины ленты (Для выбранного материала ТК-100 SP1=150)

К1 – коэффициент, учитывающий свойство ткани прокладок;

КН – коэффициент неравномерности работы прокладок;

КСТ – коэффициент прочности стыкового соединения концов ленты (для вулканизированного стыка КСТ = 0, 90 – 0, 85);

КР – коэффициент режима работы конвейера.

Полученное расчётом число прокладок  округляется до ближайшего целого значения. Принимаем i=2.

округляется до ближайшего целого значения. Принимаем i=2.

Грузоподъёмности

Для подшипников вала барабана наиболее неблагоприятным будет одностороннее направление векторов сил  и

и  . При таком сочетании направлений векторов сил одна из опор вала нагружается наибольшим усилием.

. При таком сочетании направлений векторов сил одна из опор вала нагружается наибольшим усилием.

Схема нагружения вала при расчёте подшипников

Предварительно назначим подшипник шариковый радиально-сферический двухрядный серии 3: 1311 d=55 мм; D=120 мм; Cr=51000.

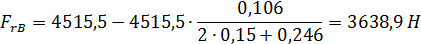

Для определения радиальных реакций опор вала составляем условия равновесия. Сумма моментов сил относительно опоры А  ;

;

Отсюда  .

.

Сумма моментов сил относительно опоры В  ;

;

Отсюда  .

.

Расчёты показывают, что радиальная нагрузка на опору А больше нагрузки на опору В. Осевые нагрузки на узел барабана отсутствуют. Поэтому расчёт подшипников вала барабана проводим по нагрузке на опору А.

Эквивалентная радиальная динамическая нагрузка на опору А:

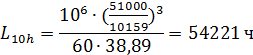

Ресурс принятых при предварительном проектировании подшипников, часов

.

.

Li=43800 ч

Расчетный ресурс работы выше, следовательно подшипник подходит.

Конструирование отклоняющего барабана (ролика)

Отклоняющий барабан (ролик) применяется в приводе ленточного конвейера для увеличения угла обхвата лентой приводного барабана, что позволяет повысить силу трения между лентой и барабаном и, тем самым, увеличить передаваемое на ленту полезное тяговое усилие.

Обычно обод ролика выполняется из трубы. Диаметр ролика в зависимости от диаметра приводного барабана

=0, 5*250=125 мм,

=0, 5*250=125 мм,

ширина ролика b равна ширине приводного барабана. В трубе со стороны торцев выполняются проточки, в которые вставляются и привариваются к трубе диски, соединяющие обод ролика со ступицами, которые также привариваются к дискам.

Для усиления осевой жёсткости ролика соединение ступиц с дисками усиливается рёбрами.

В конструкции ролика применяются подшипники типа 180305 ГОСТ 8882-75. Левая опора ролика в представленной конструкции фиксированная, правая – плавающая. Если сделать обе опоры фиксированными, нужно будет точно выполнять расстояния между буртиками для подшипников на оси и в ступицах.

После эскизной проработки конструкции узла ролика определяется расстояние l между серединами подшипников и выполняется расчёт оси ролика на изгиб и расчёт подшипников на динамическую грузоподъёмность.

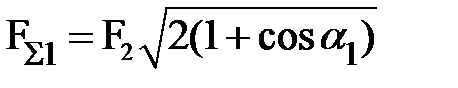

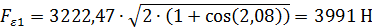

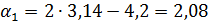

Усилие на ролик со стороны ленты

,

,

где F2 – натяжение ведомой ветви ленты;

угол обхвата лентой ролика;

угол обхвата лентой ролика;

– усилие на ось со стороны ленты.

– усилие на ось со стороны ленты.

| F2 |

Максимальное значение изгибающего момента в сечении оси, совпадающем с серединой подшипника:

= Fг

= Fг  C,

C,

где С=80 мм.

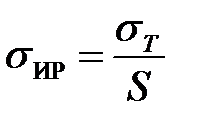

Выбираем материал оси Сталь45 и его предел текучести  =360Н/мм^2, МПа, принимается запас прочности S=2 и определяется допускаемое по изгибу напряжение:

=360Н/мм^2, МПа, принимается запас прочности S=2 и определяется допускаемое по изгибу напряжение:

.

.

МПа

МПа

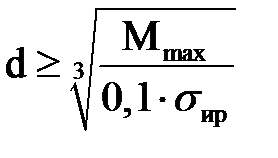

Затем расчётом на изгиб определяется диаметр оси в опасном сечении

.

.

Полученное значение диаметра оси округляется до ближайшего большего (кратного пяти) значения и по нему выбирается подшипник. d=25

Эквивалентная динамическая радиальная нагрузка на подшипник, Н:

Определяем ресурс выбранного подшипника и сравнениваем его с заданным ресурсом привода:

ч.

ч.

Li=43800 ч.

где  базовая динамическая радиальная грузоподъёмность подшипника, Н;

базовая динамическая радиальная грузоподъёмность подшипника, Н;

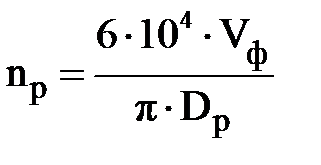

nр – частота вращения ролика, об/мин.

.

.

Расчетный ресурс работы выше, следовательно подшипник подходит.

Рама

При монтаже привода, состоящего из электродвигателя, редуктора и исполнительного механизма, необходимо выдерживать определенные требования точности относительного положения узлов. Таким образом, рама является координирующим элементом конструкции.

В сварной раме можно выделить элементы базовой конструкции и элементы настройки. Высоту нижнего пояса выбирают по рекомендациям. В соответствии с этой высотой назначают номер швеллера.

Конфигурация и размер рамы зависят от типа и размеров редуктора и электродвигателя. При разработке данного проекта, учитывая размеры редуктора, электродвигателя, муфт, для изготовления рамы выбираем швеллер 22П ГОСТ 8240-89; высота данного швеллера составляет 220 мм, ширина полки 82 мм, толщина стенки 5, 4 мм, толщина полки 9, 5 мм.

Раму удобно конструировать из двух продольно–расположенных швеллеров и трех–четырех поперечно–расположенных швеллеров.

Для того чтобы перейти к выбору размеров рамы необходимо в первую очередь вычертить контур электродвигателя, редуктора и исполнительного механизма, при этом определяются и наносятся размеры  ;

;  ;

;  ; после этого вычерчивается контур рамы, учитывая разность высот опорных поверхностей.

; после этого вычерчивается контур рамы, учитывая разность высот опорных поверхностей.

Для крепления рамы к полу цеха применяют фундаментальные болты число и диаметр которых определяют согласно рекомендациям.

Список литературы

1. Анурьев В. И. Справочник конструктора- машиностроителя. В 3-х т. Т.1.- 5-е изд., перераб. и доп.- М.: Машиностроение, 1978.-728 с., ил.

2. Анурьев В. И. Справочник конструктора- машиностроителя. В 3-х т. Т.2.- 5-е изд., перераб. и доп.- М.: Машиностроение, 1980.- 559 с., ил.

3. Анурьев В. И. Справочник конструктора- машиностроителя. В 3-х т. Т.3.- 5-е изд., перераб. и доп.- М.: Машиностроение, 1980.- 557 с., ил.

4. Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учебное пособие для техн. спец. Вузов.- 7-е изд., испр.- М.: Высш. шк., 2001.- 447 с.: ил.

5. Курмаз Л. В., Скойбеда А. Т. Детали машин. Проектирование: Справочное учебно–методическое пособие. – 2-е изд., испр.: М.: Высш. шк., 2005. – 309с.: ил.

6. Добровольский В.П. Расчет цилиндрических зубчатых передач: Методические указания.

7. Конспект лекций по курсу «Детали машин».

Предварительный расчет привода.

Цель предварительного расчета привода заключается в составлении и уточнении кинематической схемы установки, выборе основных элементов привода и проведении его кинематического и силового анализа. Этот этап заканчивается составлением таблицы исходных данных, необходимой для дальнейшего расчета отдельных узлов и деталей привода.

На этапе предварительного расчета определяются недостающие размеры, необходимые для выполнения чертежа вала ИМ.

1.1.Определение недостающих геометрических параметров исполнительного механизма.

В качестве ИМ задан вал приводного барабана ленточного конвейера, для которого дополнительно определяется длина барабана в миллиметрах:

Вб = В + (50…100) = 300 + 100 =400,

где В – ширина ленты транспортера, мм.

Определение потребной мощности и выбор электродвигателя.

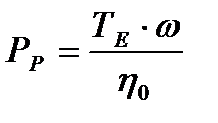

Расчётная мощность электродвигателя определяется в зависимости:

,

,

где  постоянный вращающий момент на валу ИМ, эквивалентный

постоянный вращающий момент на валу ИМ, эквивалентный

переменному моменту, заданному графиком нагрузки,  ;

;

угловая скорость вращения вала ИМ конвейера,

угловая скорость вращения вала ИМ конвейера,  ;

;

общий КПД привода.

общий КПД привода.

Номинальный момент на валу ИМ:

,

,

где  окружное усилие на рабочем элементе ИМ,

окружное усилие на рабочем элементе ИМ,  ,

,

Dб – диаметр барабана, мм.

Эквивалентный вращающий момент рассчитывается согласно приведенному графику нагрузки:

(

(  ),

),

где  ,

,  ступени нагрузки (момента) и соответствующее ей время работы по графику нагрузки;

ступени нагрузки (момента) и соответствующее ей время работы по графику нагрузки;

общее время работы под нагрузкой;

общее время работы под нагрузкой;

номинальный вращающий момент на ИМ,

номинальный вращающий момент на ИМ,  .

.

Угловая скорость вращения вала ИМ определяется по формуле:

,

,

где  скорость тягового элемента конвейера,

скорость тягового элемента конвейера,  .

.

Общий КПД привода находится как произведение КПД отдельных звеньев кинематической цепи:

,

,

где КПД отдельных звеньев кинематической цепи принимали по таблице  .

.

Таблица 1

| Тип звена | Обозначение | КПД |

| Передача зубчатая; Передача цепная Муфта соединительная Подшипник качения (пара) | nЦП nЦ nM nПП | 0.97-0.99 0, 93 – 0, 95 0, 98 0, 99 |

Полученные значения подставим в формулу:

Определим частоту вращения вала ИМ:

об/мин

об/мин

где  - угловая скорость вращения вала ИМ конвейера, рад/с.

- угловая скорость вращения вала ИМ конвейера, рад/с.

Последнее изменение этой страницы: 2019-06-09; Просмотров: 204; Нарушение авторского права страницы