|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Вагон предназначен для безопасной и комфортной перевозки пассажиров по путям метрополитенов с максимально установленными скоростями.Стр 1 из 8Следующая ⇒

Введение К подвижному составу относятся моторные вагоны, предназначенные для перевозки пассажиров, специальные вагоны (технического назначения) и моторно-рельсовый транспорт для перевозки хозяйственных грузов, приводимый в движение от собственного источника питания двигателя внутреннего сгорания. Моторный вагон приводится в движение электродвигателями, которые получают электроэнергию через токоприемники от контактного рельса. Каждый вагон метрополитена состоит из механического, пневматического оборудования, а также электрической части. К механической части вагона относятся кузов, две двухосные поворотные тележки и автосцепные устройства. Колесные пары вагона приводятся во вращение тяговыми двигателями. Валы тяговых двигателей соединены с осями колесных пар соединительными муфтами и зубчатыми передачами (редукторами). На вагонах метрополитена получил применение индивидуальный тяговый привод, при котором каждая колесная пара приводится во вращение своим тяговым двигателем. Электрическая часть вагона, кроме тяговых двигателей, содержит множество различных аппаратов, предназначенных для пуска тяговых двигателей, изменения скорости и направления движения вагона, электрического торможения, защиты оборудования от перегрузок и токов короткого замыкания, а также аппараты вспомогательных цепей и цепей управления. Для увеличения полезного объема пассажирского салона и безопасности пассажиров все основное оборудование подвешено под кузовом вагона на его раме. Тяговыми двигателями и другими электрическими аппаратами, находящимися под напряжением контактной сети, управляют дистанционно из кабины машиниста. Система дистанционного управления применятся на всех вагонах метрополитена. В качестве источника питания системы управления используются аккумуляторные батареи, установленные на вагонах. Головные вагоны имеют кабину машиниста, в которой находятся основные аппараты управления поездом и кран машиниста. Пневматическое оборудование вагона создает запас сжатого воздуха, с помощью которого можно выполнять служебное и экстренное пневматическое торможение поезда, автоматическую работу раздвижных дверей, электрических аппаратов, звукового сигнала, стеклоочистителей и др.

Вагон предназначен для безопасной и комфортной перевозки пассажиров по путям метрополитенов с максимально установленными скоростями. Вагон состоит: - Кузов, являющийся основой вагона; - Экипажная (ходовая) часть, представляющая из себя две двухосные поворотные моторные тележки; - Комбинированные автоматические сцепные устройства.

Технические характеристики вагонов 81-717(714)

База вагона и тележки Длина вагона (19210мм) - расстояние между ударными (буферными) плоскостями двух автосцепок вагонов. Данное расстояние берется без учета длины серег, выступающих из головок автосцепок, т.к. серьги уходят внутрь противоположных головок при сцеплении вагонов.

База вагона (12600мм) - расстояние между центрами опор кузова вагона на ходовые части тележки. В центре тележки установлен предохранительный шкворень. Поэтому базой вагона считается расстояние между центрами двух предохранительных шкворней (или что одно и то же - расстояние между центрами башмаков токоприемников соседних тележек вагона). При конструировании вагонов между его длиной (Д) и базой (Б) должно выдерживаться определенное соотношение: Д / Б < = 2, 0 - 2, 2 Это соотношение обеспечивает необходимую продольную устойчивость вагона при его движении и вписывании в кривые участки пути. Базой тележки (2100мм) называется расстояние между центрами осей колесных пар одной тележки. Увеличение базы тележки приводит к ее утяжелению, а уменьшение - к ухудшению ходовых качеств вагона и затруднению размещения на тележке рычажно-тормозной передачи (РТП). Технический паспорт вагона Каждый вагон должен иметь свой технический паспорт, содержащий все важнейшие данные и эксплуатационные характеристики вагона. В паспорт вносится: Наименование завода - изготовителя · Дата постройки и начало эксплуатации · Модель · Даты, виды и место проведения всех ремонтов · Технические данные · Точный вес тары · Данные о замене основных узлов и модернизации оборудования вагона, а также все конструктивные изменения · Общий километраж пробега по нарастающей Технический паспорт является совокупным документом, состоящим из отдельных паспортов на следующие узлы:

Техпаспорт вагона хранится в техотделе депо приписки. Без техпаспорта, а также паспортов на его оборудование эксплуатация вагона запрещается. Кузов вагона 81 – 717(714) Кузов предназначен для размещения и перевозки пассажиров, а также для размещения подвагонного и внутривагонного оборудования .

Кузов вагона является основой вагона и представляет собой цельносварную, цельнометаллическую, цельнонесущую сварную конструкцию, состоящую из:

Рама кузова

Рама кузова сварная, является основанием кузова, служит его опорой на ходовые части Рама кузова (рис.1) состоит из сваренных между собой в замкнутый контур (нижний обвязочный пояс):

Нижний обвязочный пояс кузова изготавливается из отдельных швеллеров высотой 180 мм, с шириной горизонтальных полок 70 мм. толщиной 6 мм. которые сварены в стык электродуговой сваркой. В боковых поясах предусмотрены овальные отверстия для приварки наружной обшивки стен. Поперечные балки дополнительно имеют овальные отверстия для монтажа трубопроводов и прокладки кондуитов с проводами. Шкворневые балки, ими кузов опирается на тележки (рис2), сваривают из двух вертикальных листов толщиной 8 мм, и двух горизонтальных листов толщиной 10 мм, дополнительно в местах установки пятника и скользунов имеются ребра жесткости.

Р исунок 2. Опора кузова на тележку Хребтовые балки выполнены из гнутого швеллера 180 мм, в средней части к ним приваривают специальные косынки из листа толщиной 6 мм, между которыми находятся гнезда сварной конструкции с шаровыми подшипниками ШСЛ-60 К для автосцепного устройства. На вагонах Е хребтовые балки расположены не параллельно друг другу. Гнезда автосцепок выполнены литыми и вклепаны в балки. Для крепления оборудования на раме имеются дополнительные балки и кронштейны. Крыша кузова Крыша выполнена из стальных W- образных (омегообразных) дуг толщиной 2мм, которые опираются на верхний пояс кузова. В продольном направлении дуги связаны параллельными рядами стальных полос (стрингеров). Проемы, расположенные между продольными боковыми полосами и дугами, закрываются специальными вентиляционными черпаками. Кровля изготовлена из листовой стали толщиной 1, 5 мм. Конструкция крыши позволяет производить ее сборку, как целиком, так и по секциям. Перегородка

Для отделения кабины управления от салона (81-717) установлена двойная перегородка, каркас перегородки состоит из стальных профилей и стальных листов, все металлические поверхности обклеены асбестовыми листами и покрыты огнестойкой эмалью. В перегородке со стороны салона слева имеется створчатая дверь для прохода в кабину. С правой стороны находится аппаратный отсек для размещения аппаратуры АРС и радиооборудования, который закрыт двумя створками, навешанными на петлях.

Внутривагонное оборудование

К внутиривагонному оборудованию относятся следующие элементы:

Пол вагона (рис.5)состоит двух листов асбеста (4) общей толщиной 4 мм, которые укладываются на гофрированный настил (5) рамы вагона, после чего укладывается фанера (3) толщиной 10 мм. Листы фанеры при помощи самонарезающих винтов (1) прикрепляют к металлическому настилу. В кабине на металлический настил укладываются поочередно синтетический войлок и листы жести в три слоя, а затем фанера. На свободную площадь приклеивают на мастику или шпатлевку линолеум (2) толщиной 3, 7 мм. Около каждой шкворневой балки в полу вагона имеются по 6 или 2 люков, закрытых крышками для осмотра и обслуживания двигателей, редукторов и карданных муфт. Для установки и извлечения шкворня, а так же залива смазки в пятниковое устройство предусмотрены два отверстия закрытые резьбовыми крышками.

Вентиляция применяется двух типов: Естественная осуществляется только при движении состава, что и является ее главным недостатком. На крыше находятся 26 черпаков по 13 с каждой стороны. С правой стороны 13 черпаков направлены по ходу движения для притока воздуха в салон и после циркуляции по салону воздух вытягивается через 13 черпаков с левой стороны, поэтому она называется приточно-вытяжная. Вагоны 81-717(714) оборудованы системой принудительной вентиляции(рис.6). Вентиляция кабины управления механическая. Она предназначена для подачи воздуха в кабину свежего воздуха как во время движения, так и во время его стоянок. Система вентиляции имеет возможность изменять направление воздушного потока и его скорость до приемлемой для машиниста в районе рабочего места. Вентиляционная установка состоит из заборного устройства с фильтрующим элементом, вентиляционного агрегата и раздаточного воздуховода.

Рисунок 6. Устройство принудительной вентиляции

Диваны используются рассчитанные на шесть и на три места для сидения. Диван состоит из каркаса (боковины и щитки, изготовленные из алюминиевого профиля), подушек и спинок (деревянная рамка, на которую крепиться лист дюралюминия толщиной 1, 5 мм, лист пенорезины толщиной 20мм. и обтягивается кожзаменителем). Поручни располагаются по всей длине вагона на высоте 1830 мм, от пола и крепятся через кронштейны к потолку вагона. Горизонтальные поручни изготовлены из хромированных труб диаметром 27 мм, вертикальные - диаметром 22 мм, кронштейны изготовлены из алюминиевого сплава. Для улучшения условий перевозки пассажиров установлены горизонтальные и дополнительные вертикальные поручни. Для обслуживающего персонала установлены дополнительные вертикальные поручни на двери перегородки между салоном и кабиной, в концевой части вагона для облегчения перехода из вагона в вагон. Освещение. Освещение выполнено одно или двухрядным на люминесцентных лампах, после капитального ремонта устанавливается система «световая линия». Двери и дверное подвешивание. Вагон оборудован двумя типами дверей: раздвижные (по четыре дверных проема с каждой стороны вагона) и створчатые (81-717 -3шт, 81-714 -2 шт.) Створчатые двери. Створчатые двери (за исключением двери из кабины в салон, которая изготовлена из стального листа и профиля) изготавливают из алюминиевого сплава и профиля. Подвешены на шарнирных петлях, привернутых винтами к стойкам кузова с опорой через шарик диаметром 7, 38 мм.

Дверное подвешивание

Подвешивание раздвижных дверей делятся на два типа: шариковое (рис.8 )с применением линейного подшипника и роликовое (рис.10, 11, 12). Подвешивание раздвижных дверей делятся на два типа: шариковое (рис.8 )с применением линейного подшипника и роликовое (рис.10, 11, 12).

Раздвижные двери крепятся к верхнему обвязочному поясу кузова через специальные наддверные балки П-образную (рис. 8) или С-образную при роликовом подвешивании (рис.9), на которую заводится ролик(6). К валику(5) ролика через изогнутый кронштейн(7) крепится створки. Закрепление этих наддверных балок происходит через стержень(3), гайку и контргайку. Каждый дверной проем имеет две створки. Одна из створок ведущая, к ней крепится шток дверного цилиндра, вторая ведомая, она связана при помощи цепного механизма (двух цепей, двух звездочек, установленных на балках и регулировочных винтов(рис 11, 12)).

Дверное полотно выполнено бескаркасным из алюминиевого сплава, в проеме которого в уплотнителе установлено стекло. В нижней части для ограничения поперечной раскачки и улучшения хода створок имеются обрезиненные ролики скользящие по накладкам закрепленным на дверных полотнах. Нижняя грань дверных полотен перемешается по специальному желобу. Сами створки уплотнены резиновыми уплотнителями замкового типа. На внутреннем простенке ведомой створки также установлен запорный язычковый механизм под трехгранный ключ, позволяющий фиксировать створки в закрытом положении. Между наддверными балками устанавливается концевой выключатель (рис.10), маятник с пружинами и толкатель, расположенный на ведомой створке. При закрытых дверях толкатель отжимает маятник от толкателя концевого Дверное полотно выполнено бескаркасным из алюминиевого сплава, в проеме которого в уплотнителе установлено стекло. В нижней части для ограничения поперечной раскачки и улучшения хода створок имеются обрезиненные ролики скользящие по накладкам закрепленным на дверных полотнах. Нижняя грань дверных полотен перемешается по специальному желобу. Сами створки уплотнены резиновыми уплотнителями замкового типа. На внутреннем простенке ведомой створки также установлен запорный язычковый механизм под трехгранный ключ, позволяющий фиксировать створки в закрытом положении. Между наддверными балками устанавливается концевой выключатель (рис.10), маятник с пружинами и толкатель, расположенный на ведомой створке. При закрытых дверях толкатель отжимает маятник от толкателя концевого

выключателя.

Работа дверей: При открытии дверей левая створка (она же является правой с внешней стороны) вместе с кронштейнами начинает перемещаться влево. При этом кронштейн через вторую цепь воздействует на кронштейн второй створки, заставляя правую створку начать перемещаться вправо - так же на открытие, а ее кронштейн, перемещаясь вместе с ней вправо, не дает возможности провиснуть первой цепи.

Неисправности раздвижных дверей:

Каждый вагон имеет две двухосные моторные поворотные тележки.

Тележка является экипажной частью и предназначена для передачи вертикальных и горизонтальных нагрузок от кузова с пассажирами на путь, направляет вагон по рельсовому пути, формирует и реализует силы тяги и торможения. Каждая тележка - поворотная, шарнирно соединяется с кузовом вагона с помощью пятниковой опоры, вокруг которой она может поворачиваться в горизонтальной плоскости. При этом оси колесных пар будут устанавливаться по радиусу кривой поворота, что уменьшает угол набегания колес на рельсы и, следовательно, износ колеса и головки рельса. Все тележки делятся в соответствии с конструкцией их рам на поводковые и шпинтонные. На каждом вагоне установлены тележки с двойным подрессориванием, то есть с двойным рессорным подвешиванием - центральным и надбуксовым. При изготовлении тележки ей присваивается номер, который наносится при помощи электрической сварки на кронштейн правого тормозного цилиндра соседнего с блок-тормозом и на противоположных кронштейнах по диагонали, а также заводится техпаспорт, в котором указывается: завод - изготовитель тележки, дата изготовления, заводской номер тележки, основные технические данные и конструктивные изменения. База тележки - 2100 мм, расстояние между центрами осей колесных пар. Вес тележки – 7500 кг. Тележка в сборе (рис.13, 14, 15)состоит из:

Работа тележки Передача вертикальных нагрузок: Передача весовых нагрузок от кузова передается через пятниковое устройство на центральное подвешивание, которое передает эти нагрузки на раму тележки. Далее нагрузка с рамы поступает на колесные пары через комплекты надбуксового подвешивания. Формирование и реализация продольных сил: Крутящие момент с якорей тяговых электродвигателей через карданные муфты передается на колесные пары, которые преобразуют эти моменты в поступательное движение. В дальнейшем продольная сила от буксовых узлов через шпинтоны или поводки передается на раму тележки и далее через центральное подвешивание и пятниковое устройство на кузов вагона

Рама тележки

Рама воспринимает вес кузова и равномерно распределяет его между колесными парами. Рама воспринимает также тяговые и тормозные усилия от колесных пар и передает их кузову, а так же является связующим звеном между центральным и надбуксовым подвешиванием . Действующие на раму дополнительные нагрузки, обусловленные неровностями рельсового пути, извилистым движением колесных пар, центробежной силой, возникающей в кривых участках пути вызывают растяжение и изгиб ее элементов как в вертикальной, так и горизонтальной плоскостях, а также их кручение, поэтому конструкция рамы должна обладать достаточной прочностью. Рама (рис. 16, 17) представляет собой цельносварную Н - образную конструкцию состоящую из двух продольных (1) и двух поперечных (3) балок. Каждая балка состоит из двух профилей листовой стали 20 толщиной 10 мм. Места сварки продольных и поперечных балок усиливаются косынками (2) листовой стали толщиной 6 мм. Основным достоинством такой конструкции является относительно небольшой вес при одинаковой прочности по сравнению с рамами тележек других конструкций. Недостаток – большое число сварных швов, которые являются концентраторами напряжений и характерными местами трещинообразований, поскольку рамы работают при переменной нагрузке, вызванной колебаниями рессорного подвешивания и неровностями рельсового пути. Учитывая, что наиболее часто трещины образуются в местах соединения балок и сварных швах приварки кронштейнов, при конструировании рам этому обстоятельству должны уделять особое внимание.

На продольных балках тележки расположены кронштейны: крепления рычагов РТП (5) и оттормаживающих устройств (8), ТЦ (8), блок – тормоза (4), вварены втулки под запрессовку шпинтонов (для рам со шпинтонным подвешиванием), вварены втулки под предохранительные штыри букс (15) и кронштейны для крепления поводков(13) (для рам с поводковым подвешиванием), гидравлического гасителя колебаний (14). На тележках головных вагонов располагаются приемные катушки АЛС и рельсосмазыватели РСЧ (8).

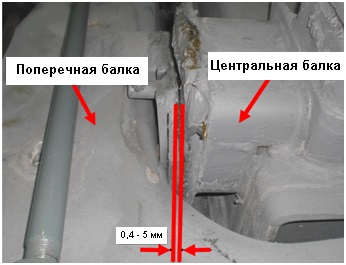

На поперечных балках тележки расположены кронштейны: крепления ТЭД (10), подвески редукторов (7) (кронштейны выполнены литыми и вставлены в балки и проварены), крепления комплексного предохранения (12), крепления предохранительных скоб центрального подвешивания (11), реактивных тяг (16), технологические отверстия для валиков серег (9), проушины для серег центрального подвешивания. На второй тележке расположена плита авторежима. Для передачи тяговых и тормозных усилий с рамы тележки на центральную балку установлены сменные наличники (плоские скользуны)(6) состоящие из двух пластин, последняя из пластин имеет термообработанную шлифованную поверхность с каналами для смазки трущихся поверхностей. Зазор должен быть 0, 4 – 5 мм (рис.18). При выработке скользунов зазор регулируют сменой сменных наличников или восстановлением поверхности. На поперечных балках тележки расположены кронштейны: крепления ТЭД (10), подвески редукторов (7) (кронштейны выполнены литыми и вставлены в балки и проварены), крепления комплексного предохранения (12), крепления предохранительных скоб центрального подвешивания (11), реактивных тяг (16), технологические отверстия для валиков серег (9), проушины для серег центрального подвешивания. На второй тележке расположена плита авторежима. Для передачи тяговых и тормозных усилий с рамы тележки на центральную балку установлены сменные наличники (плоские скользуны)(6) состоящие из двух пластин, последняя из пластин имеет термообработанную шлифованную поверхность с каналами для смазки трущихся поверхностей. Зазор должен быть 0, 4 – 5 мм (рис.18). При выработке скользунов зазор регулируют сменой сменных наличников или восстановлением поверхности.

Колесные пары Для преобразования вращательного движения с вала якоря тягового двигателя в поступательное движение вагона. Колесная пара служит для передвижения вагона и направления его по рельсовому пути. В процессе эксплуатации колесная пара воспринимает сложные знакопеременные нагрузки. На значение и характер этих нагрузок влияют масса вагона и его загрузка, скорость и направление движения, наличие неровностей рельсового пути. На вагоне типа Д применены цельнометаллические бандажные колесные пары с диаметром по кругу катания 900 мм; на вагонах Е, 81-717, 81-714 – колесные пары двух типов: подрезиненные и цельнокатаные с диаметром по кругу катания 780 мм. Цельнокатаная колесная пара вагонов Е, 81-717, 81-714 имеет безбандажные колесные центры, которые изготавливают методом прокатки. Первый колесо выполнено без удлиненной ступицы, а детали редукторного узла смонтированы на втулке. Такая конструкция колесной пары имеет ряд преимуществ перед подрезиненной: меньшая трудоемкость при изготовлении и ремонте, более высокая надежность в эксплуатации.

Колесная пара в сборе состоит: ось, 2 буксовых узла на шейках оси, тяговый редуктор, 2 колеса (цельнокатаные), колесо и колесо с удлиненной ступицей (подрезиненные к/п.).

Ось (рис.20) представляет собой брус круглого сечения длиной 2302+2 мм, брус из углеродистой стали отковывают (уковка должна быть пятикратной), после чего ось нормализуют для выравнивания структуры металла (нагрев до 870-890 градусов с последующим охлаждением без сквозняков) далее ее проверяют на ультразвуковом дефектоскопе, после чего обрабатывают на токарном станке. Обработанную ось накатывают роликами с усилием 1700-2200 кг. которое контролируют манометрами. После накатки твердость металла увеличивается на 25-30 %.Накатке подвергаются все части оси кроме предподступичной. Резьбовая часть М105 канавки сбега резьбы диаметр 99 мм. Шейка оси диаметр 110 мм. Воспринимает вертикальную нагрузку от веса вагона Предподступичная часть диаметр 145 мм. Подступичная часть диаметр под колесо 165 мм. под втулку 166 мм. на подступичную часть оси кроме изгиба и кручения действует напряжение сжатия от напрессованных на нее колес. Межступичная (средняя) часть цельнокатаной к/п. 150 мм. Для предотвращения концентрации напряжения на определенной части оси все сопряжения разных диаметров выполнены плавными (галтелями). На средней части имеется керн глубиной 2 мм. с углом 60 градусов, который является серединой оси, относительно которого по специальным шаблонам производится формирование элементов оси.

Обработанная ось клеймится (рис. 21): клейма располагаются на торце первой шейки оси и необходимы для периодической проверки и контроля за работой оси колесной пары в процессе эксплуатации. Оси несоответствующие требованиям инструкций или имеющие неисправности в эксплуатацию не допускаются. .

Подрезиненное колесо

Цельнокатаное колесо У цельнокатаных колес обод с гребнем, диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке под гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность. В диске, имеющем конусообразную форму, просверливают два отверстия, при помощи которых колесо в процессе обработки приводят во вращение;

Профиль катания колеса Движение колесной пары по рельсовому пути происходит в сложных условиях, поэтому необходим правильный выбор профиля поверхности колеса, для лучшего вписывания в кривые и центрирования п/с на прямых участках пути и улучшения характеристик при движении. Необходимый профиль колеса (рис. 23) получают механической обработкой при его изготовлении или при обточке к/п в зависимости от принятой технологии ее формирования.

Требования предъявляемые к колесным парам 1. Равномерный прокат колеса по кругу катания для всех к.п. не более 5 мм, для к.п. со срывным клапаном не более 3 мм. Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и тем самым может разрушить муфту болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стрелочных накладок, а также другие детали пути, что создаёт угрозу для безопасности движения поездов. Прокат измеряется абсолютным шаблоном. 2. Неравномерный прокат по кругу катания для всех к.п. не более 0, 7 мм, для к.п. со срывным клапаном не более 0, 5 мм. 3. Вертикальный подрез гребня (контролируется шаблоном) и остроконечный накат. Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар и образуется: если имеется перекос рамы тележки; от несимметричной насадки колёс на оси, новых рельсов. При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается, так как при этом может произойти накатывание колеса на остряк или взрез стрелки, что приведет к сходу вагона с рельсов. 4. Толщина гребня колеса – менее 25 мм и более 33 мм – при измерении его на расстоянии 18 мм от вершины гребня. Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым. Измерение толщины и подреза гребня необходимо для обеспечения безопасности движения. Превышение толщины гребня сверх установленных размеров может вызвать ослабление крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев и сход вагонов с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы. 5. Ползун (выбоина, лыска ) на поверхности катания в эксплуатации не более 0, 3 мм. До 1 мм. скорость не ограниченна. От 1 мм – 2, 5 мм скорость не более 35 км/ч От 2, 5 мм – 4 мм. скорость не более 15 км/ч От 4 мм. движение допускается на ложных тележках со скоростью не более 10 км/ч по стрелочным переводам не более 5 км/ч. Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0, 3 мм, для работы под вагонами не допускаются. 6. Трещина или расслоение в любом элементе, плена, откол или раковина в ободе, а так же сетка трещин свыше установленных норм. Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки. 7. Ослабление посадки колес, зубчатых колес. 8. Ширина обода – более 136 мм и менее 126 мм, Уширение (раздавливание) обода у наружной грани не более 3 мм. 9. Расстояние между внутренними гранями колес более 1443 мм и менее 1437 мм. У к.п. под тарой не менее 1435 мм. 10. Отдельные выкрашивания на поверхности по площади более 200 мм 11. Разница диаметров колес по кругу катания: - одной к.п. не более 2 мм. - одной тележки вагона не более 10 мм. - тележек одного вагона не более 20 мм. 12.Диаметр колес по кругу катания не менее 725 мм (у новых к.п. 780-785) Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения правильного расположения колесной пары в колее, поскольку при различных диаметрах колес увеличивается их проскальзывание, и появляются перекосы колесной пары во время движения. В результате этого происходит, подрез гребня, износ других деталей ходовых частей и дополнительное скручивание оси. 13. Следы контакта с электродом, вкрапление меди в основу металла, электроподжег, трещина в любой части оси. 14. Пробег выше установленных норм. 15. Нагрев подшипников редуктора и букс по отношению к окружающей среде не более 35 градусов. 16. Толщина ободьев на расстоянии 10 мм от наружной грани, не менее 30 мм. 17. Забоины или риски на оси более 0, 2 мм 18. Высота нижней точки тягового редуктора над уровнем головки рельса не менее 45мм Мерительные инструменты Шаблон максимальный профильный - Для проверки геометрии профиля катания колеса. Контршаблон к шаблону максимальному профильному шаблону - Для проверки максимального шаблона Абсолютный шаблон - Для проверки ползуна, проката, толщину гребня и контроль тонкомерного гребня. Контршаблон к абсолютному шаблону - Для проверки абсолютного шаблона Приспособление для измерения ползуна - Для измерения глубины ползуна Штангенциркуль – скоба применяется на колесных парах после выкатки из-под вагона. Для измерения диаметра колес по кругу катания без подкатки под тележку Рессорное подвешивание Популярное:

|

Последнее изменение этой страницы: 2016-06-05; Просмотров: 1364; Нарушение авторского права страницы