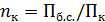

Коэффициент использования крана по грузоподъемности

| где

|  - средневзвешенная грузоподъемность крана, т: - средневзвешенная грузоподъемность крана, т:

|

| где

|  – средняя нагрузка при каждом цикле, т; – средняя нагрузка при каждом цикле, т;

- процентное содержание одинаковых средних значений нагрузки в течение смены (табл. 19), %. - процентное содержание одинаковых средних значений нагрузки в течение смены (табл. 19), %.

| Таблица 19

Процентное содержание одинаковых средних значений нагрузки в течение смены

| Доля

грузоподъемности

| 0, 2·Q

| 0, 4·Q

| 0, 6·Q

| 0, 8·Q

| Q

| | %

|

|

|

|

|

|

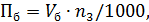

2. Годовая выработка крана

| где

|  - эксплуатационная часовая производительность крана, т/ч; - эксплуатационная часовая производительность крана, т/ч;

- рабочее время крана в течение года, ч; - рабочее время крана в течение года, ч;

|

| где

|  – среднее число смен работы в сутки в течение года; – среднее число смен работы в сутки в течение года;

– выходные, праздничные дни; – выходные, праздничные дни;

– число дней простоев по метеорологическим причинам: сильный ветер, мороз, дождь, туман; – число дней простоев по метеорологическим причинам: сильный ветер, мороз, дождь, туман;

– время перебазировки крана; – время перебазировки крана;

- затраты времени на ремонтные работы. - затраты времени на ремонтные работы.

|

Исходные данные к задаче 6

| Номер

задания

| Q, T

| H'=H'', м

| L, м

| v1,

м/мин

| v2,

м/мин

| n, мин-1

| tс,

мин

| tу,

мин

| |

|

|

|

|

|

| 0, 7

| 1, 2

|

| |

|

|

|

|

|

| 0, 6

| 1, 0

|

| |

|

|

|

|

|

| 0, 5

| 0, 8

|

| |

|

|

|

|

|

| 0, 7

| 1, 2

|

| |

|

|

|

|

|

| 0, 6

| 1, 0

|

|

Задача 7

Подобрать оборудование для забивки свай.

1. Выбор типа молота для забивки свай и свай-оболочек выполняют по двум параметрам:

а) минимальная потребная энергия одного удара молота Э, кДж:

| где

|  – коэффициент пропорциональности, установленный на основе практики, кДж/кН ( – коэффициент пропорциональности, установленный на основе практики, кДж/кН (  =0, 25) =0, 25)

- несущая способность сваи (расчетное сопротивление нагружению), кН. - несущая способность сваи (расчетное сопротивление нагружению), кН.

|

Для свай-стоек

| где

|  – коэффициент однородности фунта ( – коэффициент однородности фунта (  = 0, 7); = 0, 7);

– коэффициент условий работы сваи (для центральносжатых свай т = 1, 0); – коэффициент условий работы сваи (для центральносжатых свай т = 1, 0);

– нормативное сопротивление фунта основания в плоскости нижнего конца (острия) сваи (табл. 20), кН/м2; – нормативное сопротивление фунта основания в плоскости нижнего конца (острия) сваи (табл. 20), кН/м2;

- площадь поперечного сечения сваи, м2. - площадь поперечного сечения сваи, м2.

|

Для висячих свай

| где

|  – периметр поперечного сечения сваи, м; – периметр поперечного сечения сваи, м;

– нормативное сопротивление i-го слоя грунта (однородного) по боковой поверхности сваи (табл. 21); – нормативное сопротивление i-го слоя грунта (однородного) по боковой поверхности сваи (табл. 21);

- толщина i-го слоя грунта (однородного), прорезаемого сваей, м. - толщина i-го слоя грунта (однородного), прорезаемого сваей, м.

|

Таблица 20

Расчетное сопротивление под нижним концом свай

| Глубина

погружения

нижнего конца

сваи, м

| Значения RH, кН/м2

| | Показатель консистенции I1

| | 0, 1

| 0, 2

| 0, 3

| 0, 4

| 0, 5

| |

| 4000 5100 6200 6900 7300 7500

| 3000 3800 4000 4300 5000 5600

| 2000 2500 2800 3300 3500 4000

| 1200 1600 2000 2200 2400 2900

| 1100 1250 1300 1400 1500 1650

|

Примечание. Для промежуточных глубин погружения свай значение RH определяют интерполяцией.

Таблица 21

Расчетные сопротивления на боковой поверхности свай

| Средняя глубина

расположения слоя

грунта, м

| Значение  ,

кН/м2 ,

кН/м2

| | Показатель консистенции I1

| | 0, 2

| 0, 3

| 0, 4

| 0, 5

| 0, 6

| |

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

|

Примечание. Для промежуточных глубин расположения слоев грунта значения  определяют интерполяцией. определяют интерполяцией.

б) необходимая сила тяжести ударной части молота ϕ, Н:

| где

|  – сила тяжести сваи, включая наголовник и под бабок, Н; – сила тяжести сваи, включая наголовник и под бабок, Н;

- коэффициент, определяемый длиной сваи и плотностью грунта. Для свай длиной Lc > 12 м - коэффициент, определяемый длиной сваи и плотностью грунта. Для свай длиной Lc > 12 м  = 1, 0. Для свай длиной Lc< 12 м и плотных грунтов = 1, 0. Для свай длиной Lc< 12 м и плотных грунтов  =1, 5; грунтов средней плотности — =1, 5; грунтов средней плотности —  —1, 25. —1, 25.

|

По полученным величинам Э и Q подбирают молот (приложение 6). После выбора молота его проверяют на применимость

| где

|  – полная сила тяжести молота, Н; – полная сила тяжести молота, Н;

– расчетная энергия удара выбранного молота, Дж; – расчетная энергия удара выбранного молота, Дж;

- коэффициент применимости молота (табл. 22). - коэффициент применимости молота (табл. 22).

|

Расчетное значение энергии удара определяют следующим образом:

для подвесного и паровоздушного

молотов одиночного действия - Эр = Q · Н;

для трубчатых дизель-молотов - Эр = 0, 9 · Q·H;

для штанговых дизель-молотов - Эр = 0, 4 · Q·H

для паровоздушных молотов

двойного действия - согласно паспортным данным.

Здесь Q — сила тяжести ударной части выбранного молота, Н;

Н — фактическая высота падения ударной части молота, м (для трубчатых Н = 2, 8 м, а для штанговых при силе тяжести ударной части 12 500, 18 000 и 25 000 Н соответственно 1, 7; 2 и 2, 2 м).

Таблица 22

Значения коэффициента применимости молотов

| Тип молота

| Коэффициент Кп

для материалов свай

| | дерево

| сталь

| железо-

бетон

| | Трубчатые дизельные молоты и молоты двойного действия

Молоты одиночного действия и штанговые дизель-молоты

Подвесные молоты

|

3, 5

| 5, 5

2, 5

|

|

При выборе молотов для забивки наклонных свай энергию удара, вычисленную в подпункте «а», необходимо увеличить, умножив ее значение на коэффициент K1 (табл. 23)

Таблица 23

Значения коэффициента увеличения энергии удара молота

При забивке наклонных свай

| Наклон сваи

| 5: 1

| 4: 1

| 3: 1

| 2: 1

| 1: 1

| | Коэффициент К1

| 1, 1

| 1, 15

| 1, 25

| 1, 4

| 1, 7

| 2. Выбор копра выполняется тоже по двум параметрам:

а) грузоподъемность копра Gk(Н) должна быть равной или несколько большей, чем общая сила тяжести молота и сваи, т.е.

б) потребная полная высота копра Hk(м) должна быть:

| где

|  – полная длина сваи, м; – полная длина сваи, м;

– полная длина молота, м; – полная длина молота, м;

– длина хода ударной части молотов простого действия или высота падения простейшего подвесного (механического) молота, м. Для дизель-молотов и паровоздушных молотов двойного действия – длина хода ударной части молотов простого действия или высота падения простейшего подвесного (механического) молота, м. Для дизель-молотов и паровоздушных молотов двойного действия  =0; =0;

|

|

|  – запас в высоте копра для размещения подъемных блоков ( – запас в высоте копра для размещения подъемных блоков (  =0, 5... 1 м), м; =0, 5... 1 м), м;

– разница уровней стояния копра и поверхности земли в месте погружения сваи, м (знак «плюс» ставят при размещении копра ниже уровня погружения сваи, а знак «минус» — выше уровня погружения сваи). Затем выбирают копер (приложение 6). – разница уровней стояния копра и поверхности земли в месте погружения сваи, м (знак «плюс» ставят при размещении копра ниже уровня погружения сваи, а знак «минус» — выше уровня погружения сваи). Затем выбирают копер (приложение 6).

|

=0 =0

Технические характеристики копров представлены в приложении 6.

Исходные данные к задаче 7

| Номер

задания

| Размеры сваи

| Материалы

сваи

| Вид

свай

| Показатель консистенции грунта I1

| Разница

уровней

∆ l, м

| | сечение

a х а, см

| длина

Lc, m

| |

| 20x20

25x25

30x30

35x35

20x20

|

| Сталь

Ж/б

Сталь

Ж/б

»

| Стойка

»

Висячая

Стойка

Висячая

| 0, 1

0, 3

0, 4

0, 5

0, 2

| «+»0, 5 «-»0, 5 «+»1, 0 «-»1, 0

| Задача 8

Подобрать вертикальный транспорт (кран) бетонной смеси и автотранспорт для ее доставки, определить их количество.

1. Подъемные краны выбирают по трем параметрам:

а) грузоподъемность крана GK должна соответствовать массе бадьи с бетонной смесью, т.е.

| где

|  - соответственно масса бетонной смеси в бадье и масса бадьи (приложение 7), т; - соответственно масса бетонной смеси в бадье и масса бадьи (приложение 7), т;

|

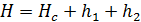

б) необходимая высота подъема Н, м:

| где

|  – высота части бетонируемого сооружения, расположенной выше уровня стоянки крана, м; – высота части бетонируемого сооружения, расположенной выше уровня стоянки крана, м;

– высота бадьи с подъемными приспособлениями, м; – высота бадьи с подъемными приспособлениями, м;

– запас над верхней частью бетонируемого сооружения по условиям производства работ и техники безопасности ( – запас над верхней частью бетонируемого сооружения по условиям производства работ и техники безопасности (  =1...2 м); =1...2 м);

|

в) требуемый вылет стрелы R, м:

| где

|  – ширина зоны части бетонируемого сооружения или всего сооружения, м; – ширина зоны части бетонируемого сооружения или всего сооружения, м;

– ширина полосы, занимаемой ходовой частью подъемного крана, м; – ширина полосы, занимаемой ходовой частью подъемного крана, м;

– запас между краном и бетонируемым сооружением, определяемый конфигурацией котлована, габаритами хвостовой части крана, положением наклоняющейся стрелы крана, условиями безопасности работ, м. Выбирают кран по приложению 7. – запас между краном и бетонируемым сооружением, определяемый конфигурацией котлована, габаритами хвостовой части крана, положением наклоняющейся стрелы крана, условиями безопасности работ, м. Выбирают кран по приложению 7.

|

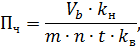

2. Производительность крана Пк, м3/ч:

| где

| G=Gб.с.· gб.с. - полный объем перемещаемого груза, м3;

gб.с. - плотность бетонной смеси, т/м3;

- продолжительность цикла крана, мин. В обычных условиях работы продолжительность - продолжительность цикла крана, мин. В обычных условиях работы продолжительность  одного цикла кранов составляет 3...4 минуты при грузоподъемности до 2 т; 4...6 минут — до 5 т; 6... 10 минут — свыше 5 т. одного цикла кранов составляет 3...4 минуты при грузоподъемности до 2 т; 4...6 минут — до 5 т; 6... 10 минут — свыше 5 т.

|

3. Количество потребных кранов (округляют до целого числа):

| где

|  - количество бетонной смеси, доставляемой за час работы (часовая производительность бетонного узла), м3/ч. - количество бетонной смеси, доставляемой за час работы (часовая производительность бетонного узла), м3/ч.

|

| где

|  - часовая производительность бетоносмесителя, м3/ч; - часовая производительность бетоносмесителя, м3/ч;

- число бетоносмесителей. - число бетоносмесителей.

|

| где

|  - объем одного замеса, л; - объем одного замеса, л;

- число замесов за час. - число замесов за час.

|

4. Количество автосамосвалов для перевозки бетонной смеси определяют как в задаче 2. Марку автосамосвала подбирают по приложению 2 (табл. 2).

Исходные данные к задаче 8

| Номер

задания

| Плотность

бетонной

смеси

gб.с., т/м3

| Марка

бетоно-

смесителя

| Марка

бадьи

| Число

бетоно-

смесителей

| Параметры

зоны

бетонирования

| | Вс, м

| b1, м

| b2, м

| Hс, м

| |

| 2, 0

2, 1

2, 2

2, 3

2, 4

| СБ-15

СБ-31

СБ-17

СБ-35

СБ-91А

| БПВ-0, 5 БПВ-1, 0 БНВ-0, 5 БНВ-1, 0 БПВ-1, 5

|

| 4, 5

3, 2 8, 0 4, 5 7, 5

| 2, 5

3, 0

3, 0

3, 0

4, 0

| 2, 25

2, 5 3, 5 4, 0 4, 0

| 7, 0

70, 0 11, 5 16, 0 18, 0

| Задача 9

Подобрать бетоносмесители и автотранспорт для доставки бетонной смеси на объект; определить количество материалов для работы бетонного узла и число автосамосвалов.

1. Часовая производительность бетонного завода (узла) Пч, м3/ч:

| где

|  - годовой объем бетонной смеси, м3; - годовой объем бетонной смеси, м3;

- коэффициент неравномерности бетонирования ( - коэффициент неравномерности бетонирования (  = 1, 2...1, 4); = 1, 2...1, 4);

- число рабочих дней в месяце;

t=tсм·nсм - число часов работы в сутки, ч;

tсм - продолжительность одной смены, ч;

nсм - число смен в сутки; - число рабочих дней в месяце;

t=tсм·nсм - число часов работы в сутки, ч;

tсм - продолжительность одной смены, ч;

nсм - число смен в сутки;

- коэффициент использования рабочего времени ( - коэффициент использования рабочего времени (  =0, 8...0, 9). =0, 8...0, 9).

|

2. Подбор бетоносмесителей.

При подборе бетоносмесителей исходят из следующей зависимости:

| где

|  – число бетоносмесителей; – число бетоносмесителей;

– часовая производительность бетоносмесителя, м3/ч. – часовая производительность бетоносмесителя, м3/ч.

|

Если в технической характеристике (приложение 7) отсутствует значение часовой производительности бетоносмесителя, то ее находят по формуле

| где

|  – объем готового замеса бетоносмесителя, л; – объем готового замеса бетоносмесителя, л;

– число замесов (циклов) в час. – число замесов (циклов) в час.

|

3. Количество материалов VM, м3, т, для работы бетонного завода (узла) с учетом запаса определяют по формуле

| где

|  = Пч·t – суточная производительность бетонного завода, м3; = Пч·t – суточная производительность бетонного завода, м3;

– доза цемента, песка и крупного заполнителя для приготовления 1м3 бетонной смеси нужного состава (табл. 24), м3, т; – доза цемента, песка и крупного заполнителя для приготовления 1м3 бетонной смеси нужного состава (табл. 24), м3, т;

– запас материалов, сут; – запас материалов, сут;

– коэффициент неравномерности поступления материалов ( – коэффициент неравномерности поступления материалов (  =1.5...3). =1.5...3).

|

Таблица 24

Таблица для назначения состава бетона (осадка стандартного конуса — 3... 7 см)

| Вид

крупного

заполнителя

| Водо-

цементное

отношение

В/Ц

| Состав

бетона

по

объему

| Расход материалов на 1м3 бетона

| | цемента,

кг

| песка,

м3

| крупного

заполнителя,

м3

| воды,

л

| | Гравий

Щебень

| 0, 5

| 1: 1, 4: 3, 1

1: 1, 6: 3, 1

|

| 0, 37

0, 46

| 0, 83

0, 89

| 160 180

| | Гравий

Щебень

| 0, 55

| 1: 1, 7: 3, 4

1: 1, 8: 3, 3

|

| 0, 42

0, 49

| 0, 83

0, 90

| 160 180

| | Гравий

Щебень

| 0, 6

| 1: 1, 9: 3, 6

1: 2, 1: 3, 5

|

| 0, 42

0, 52

| 0, 80

0, 87

| 160 180

| | Гравий

Щебень

| 0, 65

| 1: 2, 1: 4, 0

1: 2, 3: 3, 7

|

| 0, 43

0, 53

| 0, 82

0, 85

| 160 180

| | Гравий

Щебень

| 0, 7

| 1: 2, 3: 4, 3 1: 1, 6: 3, 8

|

| 0, 44

0, 56

| 0, 83

0, 81

| 160 180

| | Гравий

Щебень

| 0, 75

| 1: 2, 6: 4, 5

1: 2, 9: 4, 0

|

| 0, 47

0, 59

| 0, 81

0, 82

| 160 180

| | Гравий Щебень

| 0, 8

| 1: 2, 8: 4, 8

1: 3, 1: 4, 2

|

| 0, 47

0, 58

| 0, 80

0, 79

| 160 180

|

4. Горизонтальный транспорт бетонной смеси.

а) производительность автомобиля на транспорте бетонной смеси  , м3/ч: , м3/ч:

| где

|  gб.с. - вместимость кузова автомобиля, м3; gб.с. - вместимость кузова автомобиля, м3;

- грузоподъемность автосамосвала (приложение 2), т;

gб.с. - плотность бетонной смеси, т/м3; - грузоподъемность автосамосвала (приложение 2), т;

gб.с. - плотность бетонной смеси, т/м3;

- продолжительность одного цикла работы автосамосвала, мин: - продолжительность одного цикла работы автосамосвала, мин:

|

| где

|  - продолжительность соответственно подачи автосамосвала под раздаточный бункер бетоносмесителя ( - продолжительность соответственно подачи автосамосвала под раздаточный бункер бетоносмесителя (  =1...2 мин), наполнения кузова, рейса с грузом, разгрузки ( =1...2 мин), наполнения кузова, рейса с грузом, разгрузки (  =4...5 мин), рейса порожняком, мин. =4...5 мин), рейса порожняком, мин.

|

Продолжительность наполнения кузова

При невозможности учета условий пути на разных участках продолжительность груженого и порожнего рейсов определяют следующим образом:

| где

|  – дальность возки бетонной смеси, км; – дальность возки бетонной смеси, км;

– средняя скорость автосамосвала (табл. 10), км/ч; – средняя скорость автосамосвала (табл. 10), км/ч;

|

б) число потребных автосамосвалов  определяют из соотношения (с округлением до целого числа): определяют из соотношения (с округлением до целого числа):

Исходные данные к задаче 9

| Номер

задания

| Продолжительность

работ

| Объем

бетонной

смеси

V6, м3

| Водоцементное отношение В/Ц

| Запас материалов t3, сут.

| | месяцев

в году

| дней

в

месяце

| смен

в сутки

| цемент

| песок

| щебень (гравий)

| |

|

|

|

| 36 000

| 0, 5

|

|

|

| |

|

|

|

| 54 000

| 0, 6

|

|

|

| |

|

|

|

| 44 000

| 0, 7

|

|

|

| |

|

|

|

| 72 000

| 0, 8

|

|

|

| |

|

|

|

| 30 000

| 0, 65

|

|

|

|

Задача 10

Подобрать многоковшовый экскаватор для отрывки траншеи и определить количество бульдозеров, подготавливающих для него фронт работы (срезку растительного фунта с трассы).

1. Подбор траншейного многоковшового экскаватора осуществляется по следующим параметрам (приложение 8):

| где

|  , ,  - рабочие параметры экскаватора: соответственно глубина и ширина копания (размеры отрываемой траншеи), м; - рабочие параметры экскаватора: соответственно глубина и ширина копания (размеры отрываемой траншеи), м;

- параметры траншеи: соответственно глубина и ширина по дну, м. - параметры траншеи: соответственно глубина и ширина по дну, м.

|

2. Эксплуатационная часовая производительность экскаватора  определяется по формуле: определяется по формуле:

| где

|  = =  - площадь поперечного сечения траншеи, м2; - площадь поперечного сечения траншеи, м2;

- рабочая скорость передвижения экскаватора, м/ч; - рабочая скорость передвижения экскаватора, м/ч;

- коэффициент использования рабочего времени часа - коэффициент использования рабочего времени часа  =0, 8...0, 9) =0, 8...0, 9)

|

3. Эксплуатационная часовая производительность бульдозера  определяется по методике, изложенной в задаче 4. определяется по методике, изложенной в задаче 4.

4. Число бульдозеров nб, обеспечивающих фронт работы экскаватору при поточном методе строительства (с округлением до целого числа):

Исходные данные к задаче 10

| Номер задания

| Параметры траншеи, м

| Марка

бульдозера

| Ширина полосы

срезки (длина

набора)

lн, м

| Средняя

дальность

перемещения

грунта Lcp, м

| | глубина Н

| ширина

по дну, b

| |

| 3, 2

1, 8

1, 5

1, 2

0, 8

| 2, 4

2, 3

2, 1

1, 8

1, 5

| ДЗ-18 ДЗ-101А ДЗ-27С ДЗ-110А

ДЗ-27С

|

|

|

ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ

Основные источники:

1. Д.П. Волков. Строительные машины и средства малой механизации. (4-е изд., стер.) - М.: Издательский центр " Академия", 2012.

2. Волков Д.П., Крикун В.Я. Строительные машины и средства малой механизации. – М.: Академия, 2011.

Дополнительные источники:

1. И.П. Барсов. Строительные машины и оборудование.- М.: Стройиздат, 2010.

2. А.А. Васильев. Дорожные машины.- М.: Машиностроение, 2010 г.

3. B.C. Заленский. Строительные машины и оборудование.- М.: Стройиздат, 2010.

4. B.C. Заленский. Путевые и дорожные машины.- М.: Стройиздат, 2011.

5. Д.И. Плешков и др. Бульдозеры, скреперы, грейдеры.- М.: Высшая школа, 2012.

Интернет-ресурсы:

1. http: //dwg.ru/dnl/7939 - Строительные машины. Под редакцией Д. П. Волкова. Электронный учебник.

2. http: //up-file.com/1187653/271526.pdf - Волков Д.П., Крикун В.Я. Строительные машины и средства малой механизации. Электронный учебник.

3. http: //www.labstend.ru/ - Учебные наглядные пособия и презентации по курсу «Строительные машины» (диск, плакаты, слайды).

Приложение 1

Популярное:

|