|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Расчет точности геометрических сборочных параметровСтр 1 из 5Следующая ⇒

Расчет точности геометрических сборочных параметров В настоящее время расчет точности геометрических сборочных параметров производится с помощью сборочных размерных цепей. В зависимости от вида записи, входящей в РЦ – эти цепи могут быть: 1)линейными или скалярными; 2) векторными, (встречаются так же смешанные РЦ). Применения РЦ с линейными звеньями для расчета точности сборочных параметров Такие цепи используются при определении точности на диаметральные и осевые зазоры, натяги, установочные длины и т.п.

Составляющими звеньями сборочного РЦ является размеры отдельных деталей, входящий в единицу. Однако, крепление этих размеров 1 РЦ обычно вводят еще два звена Акс и Ак+1с, где Акс – есть звено выражающее суммарное изменение всех увеличивающих звеньев, в процессе сборки изделия; Ак+1с – то же для уменьшающих звеньев. Причины – упругая или пластичная деформации, которые протекают во время сборки. Для расчета размерных цепей созданы ГОСТы: ГОСТ 16319-80, ГОСТ 16320-80, Расчеты могут быть проектными и для действующего производства. Для действующего производства известно wAi и DwAi, когда ведется проект расчета эти величины неизвестны, тогда при проектных расчетах wAi= TAi; DwAi=DoAi. 1 Ели составные звенья II-го замыкаются, то 2 3 1 метод максимумов – минимумов; 2 методом предельного значения. 4 Преимущество: простота расчета. Недостаток: рассчитанное значение сильно отличается от действительного, иногда в несколько раз Более правильные расчеты базируются на теории вероятности. Исследованиями установлено, что в много звеньевом РЦ законы Россини замыкают звено примыкает к закону Гаусса. На основании этого и составляется расчетная формула.

Расчет точности геометрических параметров с помощью векторных размерных цепей

Такие цепи используются при определении точности радиального расположения поверхности вращения в СЕ. Частные случаи:

Лекция 3. Для проектных расчетов используется два метода определения погрешности рассеивания 1 – метод max-min

Достоинство: простота Недостаток: расчетные значения сильно отличаются от действительных

2 – Более правильные расчеты должны проводится на базе теории вероятности. При таких расчетах необходимо знать закон рассеивания замкнутого звена. Исследование установлено, что в многозвенной РЦ с векторными звеньями закон рассеивания замкнутого звена подчиняется закону Релея

Методы достижения заданной точности сборочного параметра (Рис.1)

Метод полной взаимозаменяемости При сборке по данному методу все детали влияющих на сбор, параметр изготовляется с такой точностью, при которой во всех случаях без исключения обеспечивается заданный допуск на сборочной параметр:

Достоинство: 1 – простота сборки 2 – наименьшая трудоемкость сборки 3 – возможность ремонта изделия 4 – легко осуществлять поточное производство 5 – легко осуществлять кооперирование различных производств

Недостаток: При большом числе звеньев РЦ требует очень жесткие допуски на размер сост. звеньев, которые приводят к резкому росту стоимости изготовления деталей.

TА= 0.05, n-1=5 ТАi (CP) = 0, 01, Если количество зубчатых колес увеличилась: n-1=10 ТАi (CP) = 0, 005

Область применения: при малом количестве числа составных звеньев, при большом ТА

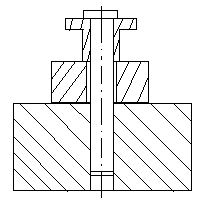

Метод пригонки. Применяется, как правило, в многозвеньевых РЦ, допуски на изготовление детали широкие, экономически выгодные. Заданная точность замыкающего звена достигается за счет изменения размера только у одного звена РЦ с помощью слесарной, или мех. обработки (рис.1) Недостатки: 1. резкое увеличение трудоемкости на 40% и более по сравнению с методом полной взаимозаменяемости 2. требует высокой рабочей квалификации 3. в результате прогонки появляется стружка, которая может попасть в изделие и ухудшить качество. Применяется в опытном и мелкосерийном производстве.

Прессовые соединения. Такие соединения можно встретить при установке стальных и бронзовых втулок скользящих подшипников, внутренних колец шарико- и ролико-подшипника, диски, оси, штифты, установленные с натягом.

N=dв-d0> 0

E1, E2 - модуль упругости охватываемой и охватывающей установки C1, C2 – коэффициенты упругих свойств детали.

Коэффициент Пуассона для стали M=0, 3 Требования предъявляемые к прессовым соединениям: 1.Fтр 2.Прочность материала детали.

P2уд maxP2уд max P1уд =0, 58 max P2уд = 0, 58

Практически второе требование выполняется за счет ограничения max величины натяга. Первое требование достигается за счёт выбора оптим. cпособа сборки соединения. В производстве часто используется два способа сборки: 1.Механическая сборка (силовая запрессовка). 2.Тепловая сборка (с нагревом охватывающей и охлаждением охватываемой). Механическая сборка или силовая запрессовка.

P3= Fтр=f3π dLPуд

f3 – коэффициент трения при запрессовке. Pуд – удельное напряжение на контактной поверхности. f3 - зависит от рода материала, вида гальванического покрытия, смазки. Некоторые виды смазки: MoS2. В процессе механической сборки различают 2 вида натяга: 1 – иэмеренный натяг, N измерений, которые определяются измерениями до сборки. 2 – действительный, после сборки соединения. Nд = Nизм – 1, 2(Rz1+Rz2); Nизм = 30; Nд = 30 – 1, 2(10+10) = 6 мкм; Rz =6 мкм; Nд = 30 – 1, 2(1, 6+1, 6)=26 мкм. Силовая запрессовка может быть назначена при малой шероховатости поверхности сопрягаемой поверхности. 1.Угол заходного конуса ropt=100-150 2.Скорость запрессовки. Если скорость увеличивать, то силы требуется меньше. Появляется пласт деформации на поверхности детали, скорость не более 5 мм/с. 3.Схема приложения усилия:

толкающее тянущее Силовая запрессовка может проводиться как в ручную, так и с помощью пресса ручного(винтовые, реечные 1000 кг), пневматические прсса (10–20 т). Во всех случаях необходимо исключать перекос сопрягаемых деталей за счет Технологической оснастки.

Тепловая сборка соединения. Пименяется при больших натягах, при отсутсвии прессового сборника, а Также во всех случаях, когда натягом получают более качественные соединения

Tр0=T0+ T0 – температура цеха Nmax – максимум натяга по чертежу S-зазор необходимый для свободной установки детали α -коэффициент линейного расширения материала детали d-диаметр. Tф = (1, 15 Для компенсации потерь тепла при транспортировке.Max Tф определяется из структуры материала. Структура материала может быть различна (аустенит, тростит). Или изменение твердости. Нагрев осуществляется либо в жидкой, либо в газообразной среде. Жидкая более предпочтительная (минеральное масло), газовое (электронагревательные шкафы). Если нагревать охватывающим невыгодно то применяют охлаждение охватываемой детали.

деталь

1. СО2 + спирт (-75°)

2. Жидкий воздух, кислород, азот (-145°)

Дренажная трубка – для несоздавания давления при испарении охладителя (необходимо по технике безопасности) Погрешности изготовления

ω φ – погрешность расположения зуба; ω s – погрешность по толщине зуба; ω f – погрешность профиля зуба; ω ξ – смещение оси дел. цилиндрических зубчатых колес относительно оси отверстия; ω β – перекос зуба. Погрешности сборки

ω ω x – погрешность не параллельности осей валов; ω y – перекос осей валов; ω z – перекос оси дел. цилиндра зубчатого колеса относительно оси вала ω ξ ∆ - суммарное смещение оси дел. цилиндра зубчатого колеса относительно оси вращения вала.

При сборке контролируют три комплексных параметра, которые зависят от этих погрешностей: 1. Разность основных шагов двух зубчатых Звено А1- это смещение оси дорожки качения наружного кольца подшипника относительно посадочной поверхности наружного кольца Ø d2 А2- смещение оси внутренней поверхности ( Ø d2 ) относительно оси наружной поверхности ( Ø d3 ) для втулки А3- половина величины радиального зазора в шарикоподшипнике Эти три звена располагаются в опоре I, но есть они и в опорах II, III, IV А7- расстояние между отверстий в корпусе А∆ - замыкающее звено (А1+А2+А3+А11+А13)L2/L+(А4+А5+А6+А8+А9+А10)L1/L+А7-А∆ =0 Wа∆ =Wаwk

Сборка роторов К и Т

Технические требования на сборку 1. Обеспечить заданные посадки в соединениях рабочих колес, а также рабочих колес с валами 2. Обеспечить заданное усилие затяжки и равномерности усилия болтов крепления РК 3. Обеспечить заданную точность радиального расположения поверхности 1, 2, 3 относительно конструкционных баз ротора 4. Обеспечить заданные диаметральные размеры Dлi на базовой координате торца ротора 5. Произвести динамическую балансировку ротора с заданной точностью. Основные операции: 1. Сборка ротора из отдельных РК 2. Механическая обработка поверхности 1, 2, 3 ротора 3. Динамическая балансировка ротора Сборка ротора турбины

Ротор состоит из переднего и заднего вала РК. Конструкторскими базами являются внутренние кольца роликоподшипников. Состоит из лабиринтной втулки, внутреннего кольца, роликоподшипника, гайки. В фланцы переднего вала ввернута шпилька. Технические требования 1. Обеспечить заданные посадки в соединениях рабочих колес валов, лабиринтных втулок и внутренних колец роликоподшипника. 2. Обеспечить заданный натяг в соединении резьбовой шпильки с фланцем переднего вала. 3. Обеспечить заданное усилие затяжки гаек крепления внутренних колец роликоподшипника. 4. Обеспечить заданное усилие затяжки и равномерности усилия затяжки гаек РК. 5. Обеспечить заданную точность радиального расположения поверхности диаметра d относительно конструкторских баз. 6. Произвести динамическую балансировку ротора с заданной точностью. Основные операции ТП сборки: 1. Сборка переднего и заднего вала 2. Сборка ротора турбины 3. Динамическая балансировка ротора

Лекция №13 Переборка двигателей После разборки делают промывку АД и производят осмотр состояния деталей: 1 Визуальный осмотр (Лупа, микроскоп). 2 Микрометрический обмер и сравнение с размерами перед сборкой. 3 Контроль состояния двигателей на отсутствие трещин. Результаты этого контроля записываются (всех видов) в соответствующие документы, которые в дальнейшем обрабатываются и выносится решение о вторичной сборке двигателя. Если аварийное состояние (лопаток, дисков) – то заменяют детали и снова собирают двигатель и испытывают его и т.д. Проектирование ТП сборки Под проектированием понимают нахождение элементарного технологического решения в виде состава и последовательности выполнения технологических операций а также средств технологического оснащения. Проектирования ТП может проводится как традиционным ручным способом, так и АПр, кроме того результат проектирования единичных ТП и типовых ТП. При ручном проектировании ТП информация об изделии представляется в виде графической или в цифровом или алфавитно-цифровом видах. При АПр ТП вся информация об изделии или СЕ должна быть представлена в виде математических моделей, которые могут делится на две группы: 1 Математические модели о структуре изделия. 2 Математические модели о конструктивно-технологических свойствах изделия. В настоящее время разработано несколько систем АПр ТП. При сборке изделий наиболее известной системой является система ИСТРА. В этой системе все конструктивно-технологические свойства изделия принято именовать контуром. Под контуром понимается признак, характеристика, параметр. Все конструктивно-технические свойства – контуры, можно разделить на две группы: 1 Группа свойств, характеризующих механическую связь элементов. 2 Группа свойств, характеризующих пространственную взаимосвязь элементов. Математические модели, выражающие структуру изделия В 9ВМ можно представить: 1 В виде графы; 2 В виде множества. А={а1, а2, а3, …, аn} – I схема а1 – наконечник

а2 – шток. …… Контур сопряжения – взаимосвязь между собой. Контур сопряжения может быть выражен двумя способами:

Контур базирования – положение любой детали в СЕ достигается за счет базирования. База – это если поверхность или сочетание поверхности, линия или точка, используемая при базировании и обеспечивающая окрестности положения детали.

Сборочные базы могут быть как явные (в виде поверхности) так и скрытые (в виде линии, точки, скрытой плоскости).

Базирование детали при сборке можно выделить в виде определенных точек, площадок базирования и показать с помощью схем. Такие схемы базирования были в металлообработке. Сборочные базы могут быть разделены: на конструктивные и технологические базы. Конструктивные базы могут делится на основные КБ и вспомогательные КБ. При составлении математических моделей базирования может быть выражено несколькими вариантами: 1 Направленный график базирования. 2 Представление состава сборочных баз. Лекция №15

3) Наличие базы для какой-либо детали, ограниченное перемещение этой детали в одном или нескольких направлениях. В связи с этим математическая модель может быть представлена в виде единичных векторов базирования

Всего существует 12 единичных векторов

При проектировании ТП базирование деталей может проводиться по трем возможным вариантам. 1- 2- 3-

Для 2-го и 3-го варианта в графе базирования должно быть учтено одно или несколько приспособлений.

3. Контур связности (рис.23) Контур связности характеризует наличие или отсутствие системы взаимных ограничений перемещения элементов изделия. Анализ КС производится следующим образом: в начале выявляется кротчайшие замкнутые цепи ограничений взаимных перемещений, если в этих цепях входит одинаковые

детали (одни и те же) тогда и все изделия обладают свойством связности.

данное изделие обладает КС

4.Контур вида соединений стр.24 (5)

2 Группа К ней относится: 1) контур формы и расположения элементов изделия Любой элемент изделия характеризуется формой поверхности, а также ее положение относительно базовой системы координат. В математических моделях форма элементов изделия может быть выражена в виде математических уравнений, линий, поверхностей. Расположение элементов изделия обычно моделируется с помощью системы координат.

Относительно базовой системы координат: В ряде случаев используется упрощенная схема математических моделей для формы и расположения элементов изделия.

2) контур возможных движений элементов изделий Этот контур математически моделируется уравнениями траекторий движений. Вторым методом моделирования этого контура является единичный вектор типа:

=0-не существует

3) контур ограничений доступа В процессе сборки изделия, или СЕ производится перемещение одного элемента изделия относительно других элементов изделия. Эти движения возможны, если ранее установленные детали не ограничивают такие перемещения. В математических моделях способность или возможность установки детали без ограничения может быть выражена следующим образом: W(ak) = 0 – нет ограничения доступа Если доступ ограничен, то указывается деталь, которая этот доступ ограничивает в виде множества: W(ak) =

4) контур размерных связей При сборке изделия колебания размеров отдельных элементов изделия оказывает влияние на положение других элементов изделия и, стало быть, на величины сборочных параметров. Поэтому расположение элементов изделия, или же величины сборочных параметров можно определить с помощью РЦ, которые характеризуют размерные связи. Для АПр ТП РЦ моделируется в виде графов размерных связей.

Последовательность проектирования ТП сборки Проектирование ТП включает в себя следующие этапы: 1) формирование принцип схемы сборки изделия 2) формирование маршрута ТП сборки 3) произведения сборочных технологических операции 4) технико-экономические расчеты, формирование участка сборочного цеха. (Кафедра организаций производства) Проектирование индивидуальных ТП На первом этапе произведения производится формирование принципиальной схемы сборки, выполняемая в следующей последовательности: 1) анализ конструктивно-технологических свойств (контуров изделия) 2) составляются возможные схемы членения изделия на составные части 3) анализ схем сопряжения, базирования и выбор оптимальной схемы базирования. 4) Анализ элементов изделия, препятствующий доступу при установке каждого элемента изделия. 5) Формирование последовательности установки и выбор оптимального варианта 6) Построение (окончательной) принципиальной схемы.

Лекция 16

· При составлении схемы, определяющей структуру изделия должны учитываться 1) Большое количество конструкционно-технологических единиц или модулей (если это не возможно). 2) Большие элементы СЕ, которые собираются самостоятельно, независимо друг от друга. 3) В каждой выделенной СЕ отсутствовали детали, препятствовавшие установке соседних СЕ. 4) Возможности назначение технических требований, определяющих качество СЕ. 5) Желательно, чтобы СЕ включала однотипные соединения которые используют одно и то же оборудование. 6) Возможности использования однотипных ТП на СЕ. · При определении схем базирования желательно, чтобы в СЕ было как можно больше соединений, использующих в качестве базовой поверхности самого изделия. · Выявление детали, препятствующей доступу. · Формирование этапов принципиальной силы сборки: · При формировании вариантов принципиальных схем основным фактором являются схемы базирования и таблица детали (или управление) препятствующей доступу для установки очередных деталей. · Формирование нескольких вариантов принципиальных схем сборки. После производится их оптимизация по критерию эффективности и другим критериям. Стр. 61 СаПр сборки – пример составления принципиальной схемы сборки. · Формирование маршрута ТП. Маршрут ТП может быть сформирован на трех уровнях: 1-й ур: Уровень этапов ТП; 2-й ур: Уровень операций ТП; 3-й ур: Уровень переходов ТП. I Преобразования на первом уровне включает три этапа: 1). Этап подготовки операций; 2). Этап сборочных операций; 3). Этап контрольных операций. II Преобразования в ТП на втором уровне операций является наиболее сложным элементом преобразования. Такое преобразование ведется на базе сформулированной принципиальной схемы сборки. При АПр ТП используются: I Закономерности преобразования ТП. II Модели сборки отдельных СЕ Используются три модели сборки: (стр. 70) 1)табличная модель (используется в тех случаях, когда последовательность выполнения операции соответствует единственному варианту).

(стр. 77) 3) перестановочная модель. III Происходящие ТП процессы на уровнях переходов производится также с помощью: · Табличных моделей · Сетевых моделей · Перестановочных моделей. Главным недостатком проектирования автоматизированных индивидуальных ТП является большая трудоемкость в определении исходных данных и составлении математических моделей. Этот недостаток может быть значительно уменьшен если при применении конструктором изделия будет сформирован одновременно компьютерный образ изделия. Для сокращения трудоемкости АПр более часто прибегают к проектированию типовых ТП. В этом случае используется такой принцип, что конструкции однотипных изделий похожих друг на друга, то в этом случае на группу однотипных изделий логично разработать типовой ТП или группу ТП типовых. При применении типовых ТП величины информации об изделии делятся на две категории – количественные и качественные. Количественная информация включает такие данные: длина, площадь, радиальное и торцевое биение, количество деталей с СЕ и т.д. ввод такой информации не представляет затруднения. Качественная информация в этом случае вводится в виде кодов для чего заранее составляются кодированные таблицы:

Кроме этих кодов используют коды на типовые детали: 01- Корпусы; 02- Валы; 03- Зубчатые колеса …………………….. 27- Винты ……………………. В блок условно-постоянной информации включают следующие сведения: 1. Сводный перечень технологических операций составляющихся заранее на группу типовых изделий (или СЕ). Туда включают все операции, которые могут иметь место для изделия данной группы. Этот перечень имеет форму таблицы:

2. Таблицы типовых последовательностей:

3. Перечень сборочного оборудования:

4. перечень форм для расчета штучной нормы времени: Определяется в виде апроксимирующих функций Ф1…Фn – факторы, влияющие на трудоемкость; К1…Кn – показатели степеней; h - коэффициент апроксимации. Для группы СЕ, относящихся к одному семейству ввод искомых данных можно проводить методом тестирования. Технологичность конструкции изделия в сборке (ТКИ) В настоящее время ТКИ является одной из важнейших эксплуатационных характеристик двигателя.

Технологичность конструкции – не является постоянной характеристикой изделий. Совокупность требований в ТКИ зависит от следующих факторов: · назначение изделий; · масштаб производства; · тип производства. Для оценки технологичности конструкции разработаны ГОСТы. Анализам ТК занимается конструктор проектировщик и технолог. Виды оценки технологичности конструкции При анализе конструкции на технологичность применяются два вида оценки: · количественная оценка ТКИ; · качественная оценка ТКИ. Количественная оценка ТКИ выражается в численных значениях, которые характеризуют степень выполнения требований ТК. Такая оценка может быть получена только при сравнении проектного изделия с изделием принятым за базовое. Количественная оценка ТКИ может проводится по следующим направлениям: Количественная оценка ТКИ

Модульность конструкции. Для определения модульности конструкции составляется схема деления изделия на составные части.

1. Чтобы в конструкции изделия было как можно больше конструкций технологических СЕ. 2. В конструкции изделия была базовая составляющая часть на основе которой формируется все изделие. Базовая СЕ должна обладать достаточной целостностью, прочностью, иметь соответствующие конструкционные элементы для установления ее на сборочном стенде, должна иметь качественные поверхности для использования их в качестве измерителя сборочных баз. Конструкция каждой выделенной СЕ не должна требовать предварительной сборки и разборки данной СЕ. Взаимозаменяемость составных частей осуществляется путем анализа размерных связей. Этот анализ делится на два этапа: 1. Функциональный размер анализируемых (РА). 2. Технологический размерный анализ. При функциональных РА устанавливается взаимосвязь между эксплуатационными характеристиками и сборочными характеристиками. При технологическом РА устанавливается взаимосвязь между допусками на сборочных параметр и допусками на р-ры отдельных деталей входящих в СЕ. При этом должны быть выполнены следующие рекомендации: 1. допуски на р-ры детали в СЕ должны быть увязаны и согласованы с допусками на сбор параметры. 2. допуски на р-ры отдельных деталей входящих в СЕ должны учитывать как трудоемкость изменения отдельных деталей так и трудоемкость сборки. Наиболее приемлемыми достаточно точными сборочными параметрами являются:

· · неполная взаимозаменяемость · групповая

Методы пригонки обычно могут быть применены в тех случаях, если он является единственным возможным методом. Коэффициент применяемости. В числе коэффициентов применяемости используются коэффициенты стандартизации СЕ и деталей, коэффициенты СЕ и деталей. Коэффициенты повторяемости. Количество одинаковых СЕ и деталей установленных на двигатель. Качественная оценка ТКИ Применяется на всех этапах проектирования двигателя. В этом случае используется визуальная оценка конструкции по основе опыта изготовителя (конструктора или технолога) или же на основе соответствия тем требованиям и рекомендациям, которые устанавливаются для конкретных изделий по типу, причем здесь даются следующие типы оценки: «хорошо» - «плохо»; «допустимо» - «недопустимо»; «рационально» - «иррационально»; «технологично» - «нетехнологично». Рекомендация для качественной оценки: 1. Конструкция изделия должна исключать случаи непроизвольной установки деталей, нарушающих строение изделия. 2. Конструкции изделия и отдельных его соединений должны обеспечивать путь доступа при проведении сборочных и регулирующих работ. 3. Если в конструкции изделия имеются составные части (агрегаты) ресурс которых ниже, чем основного изделия, то должна быть обеспечена их замена без дополнительной разборки двигателя. 4. Если в конструкции изделия имеются составные части, масса которых больше 16 кг, то должны быть предусмотрены конструкционные элементы для возможности крепления грузоподъемных средств при подъеме и транспортировке. |

Последнее изменение этой страницы: 2017-03-17; Просмотров: 552; Нарушение авторского права страницы