ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

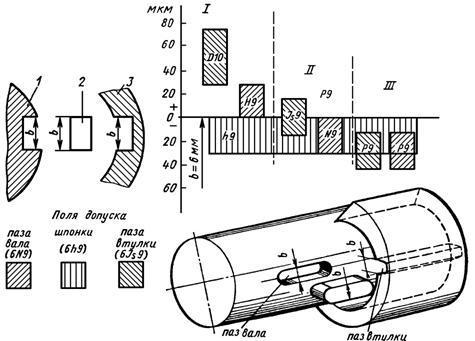

Рис. П1.6. Расположение полей допусков трех видов соединения с призматической шпонкой: 1 - вал; 2 - шпонка; 3 - ступица.

Рис. П1.6. Расположение полей допусков трех видов соединения с призматической шпонкой: 1 - вал; 2 - шпонка; 3 - ступица.

| Шпоночное соединение - соединение вала с деталью, передающей вращающий момент (шкивом, шестерней, звездочкой и т.п.), посредством закладной детали - шпонки, помещаемой в совмещенные пазы соединяемых деталей. Призматические, сегментные, клиновые итангенциальные с прямоугольным поперечным сечением шпонки стандартизованы.

Шпоночные соединения подразделяют на ненапряженные (с призматическими и сегментными шпонками) и напряженные (с клиновыми и тангенциальными шпонками). Ненапряженные соединения передают только вращающий момент, напряженные кроме момента могут передавать и осевую нагрузку.

За номинальный размер шпоночного соединения принимают размер b, равный ширине шпонки, пазов под шпонку на валу и во втулке. Предусмотрены три вида соединений (рис. П1.6, табл. П1.12): I - свободное для получения посадок с гарантированным зазором, обеспечивающим нормальную работу соединения с направляющими и скользящими шпонками, а также облегчение сборки соединения с высокой твердостью поверхностей; II - нормальное для получения соединений в условиях серийного и массового производства; III - плотное для получения неподвижных соединений с напрессовкой деталей в условиях мелкосерийного и штучного производства, а также для повышения надежности соединения при реверсивных нагрузках.

Таблица П1.12

Поля допусков и предельные размеры (мм) шпонки и пазов на валу и во втулке

| Диаметр вала d, мм

| Высота шпонкиh (t)

| Поле допуска шпонки по размерам

| Поле допуска паза по размеру b

| Предельные отклонения

| | на валу

| во втулке

| | от

| до

| от

| до

| ширина b

| высота h (t)

| длина l

| I

| II

| III

| I

| II

| III

| глубины паза

| угла наклона шпонки

| | вала t1

| втулки t2

| | Соединение с призматической или клиновой шпонкой

| |

|

|

|

| h9

| h9

| h14

| H9

| N9

| P9

| D10

| Js9

| P9

| +0, 1 0

|

| |

|

|

|

| h11

| +0, 2 0

| |

|

|

|

| |

|

|

|

| +0, 3 0

| | Соединение с сегментной шпонкой

| |

|

| 1, 4

| 3, 7

| h9

| h11

| h12

| --

| N9

| P9

| --

| Js9

| P9

| +0, 1 0

| +0, 1 0

| --

| |

|

| 3, 7

| 7, 5

| +0, 2 0

| |

|

| 7, 5

|

| +0, 3 0

| |

|

|

|

| +0, 2 0

| | Соединение с тангенциальными шпонками

| |

|

|

|

| --

| h11

| --

| --

| --

| +0, 2 0

| 0 -0, 2

|

| |

|

|

|

| +0, 3 0

| 0 -0, 3

| |

|

|

|

| +0, 4 0

| 0 -0, 4

| Длину призматической или клиновой шпонки выбирают из ряда целых

чисел (в мм): 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500. Длина тангенциальной шпонки должна быть на 10-15% больше длины ступицы или детали, установленной на валу.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

После любого вида механической обработки (обработки со снятием с поверхности части материала - стружки) на поверхности остаются следы от режущих кромок инструмента в виде периодических или хаотически расположенных неровностей. Шероховатостью поверхности называют совокупность неровностей поверхности относительно малой протяженности, выделенных на базовой длине. Шероховатость поверхности оценивается на базовой длине от средней линии профиля - базовой линии, совпадающей с номинальной поверхностью детали. Профиль шероховатой поверхности состоит из выступов и впадин. Выступ профиля - часть профиля, соединяющая две соседние точки пересечения его со средней линией профиля и направленная из тела изделия. Впадина профиля - часть профиля, соединяющая две соседние точки пересечения его со средней линией профиля и направленная в тело изделия.

В технической документации назначаются требования по нескольким параметрам шероховатости (высота неровностей, шаг неровностей профиля, опорная длина профиля и др.), основными из которых являются высота неровностей профиля по 10-ти точкам - Rz и среднее арифметическое отклонений профиля - Ra.

Высота неровностей профиля Rz равна среднему от суммы высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины (формула а).

Среднее арифметическое отклонений профиля Ra равно среднему арифметическому абсолютных значений отклонений профиля в пределах базовой длины (формула б).

(а) (а)  (б) (б)

Таблица П1.13 Минимальные требования к шероховатости поверхности (параметр Ra, мкм) в зависимости от допусков размера и формы

| Допуск размера по квалитетам

| Допуск формы в % от допуска размера

| Номинальные размеры, мм

| Допуск размера по квалитетам

| Допуск формы в % от допуска размера

| Номинальные размеры, мм

| | До 18

| Св.18 до 50

| Св. 50 до 120

| Св. 120 до 500

| До 18

| Св.18 до 50

| Св. 50 до 120

| Св. 120 до 500

| | IT5

| 100 60 40

| 0, 4 0, 2 0, 1

| 0, 8 0, 4 0, 2

| 1, 6 0, 8 0, 4

| 1, 6 0, 8 0, 4

| IT10

| 100, 60 40 25

| 3, 2 1, 6 0, 8

| 6, 3 3, 2 1, 6

| 6, 3 3, 2 1, 6

| 6, 3 6, 3 3, 2

| | IT6

| 100 60 40

| 0, 8 0, 4 0, 2

| 1, 6 0, 8 0, 4

| 1, 6 0, 8 0, 4

| 3, 2 1, 6 0, 8

| IT11

| 100, 60 40 25

| 6, 3 3, 2 1, 6

| 6, 3 3, 2 1, 6

| 12, 5 6, 3 3, 2

| 12, 5 6, 3 3, 2

| | IT7

| 100 60 40

| 1, 6 0, 8 0, 4

| 3, 2 1, 6 0, 8

| 3, 2 1, 6 0, 8

| 3, 2 3, 2 1, 6

| IT12 IT13

| 100, 60 40

| 12, 5 6, 3

| 12, 5 6, 3

| 25 12, 5

| 25, 0 12, 5

| | IT8

| 100 60 40

| 1, 6 0, 8 0, 4

| 3, 2 1, 6 0, 8

| 3, 2 3, 2 1, 6

| 3, 2 3, 2 1, 6

| IT14 IT15

| 100, 60 40

| 12, 5 12, 5

| 25, 0 12, 5

| 50 25

| 50 25

| | IT9

| 100, 60 40 25

| 3, 2 1, 6 0, 8

| 3, 2 3, 2 1, 6

| 6, 3 3, 2 1, 6

| 6, 3 6, 3 3, 2

| IT16 IT17

| 100, 60 40

| 25 25

| 50 25

| 100 50

| 100 50

| | | | | | | | | | | | | | | | | | |

| В документации предпочтительно использовать среднее арифметическое отклонение профиля Ra. Для заданного значения базовой длины нормативные параметры Ra и Rz связаны соотношением: Rz » 4Ra.

Шероховатость поверхностей связана с точностью изготовления изделия (детали). Чем выше точность обработки какого-либо размера детали (меньше номер квалитета - уже поле допуска), тем меньшую шероховатость должны иметь поверхности, ограничивающие этот размер. Минимальные требования к качеству обработки поверхностей в зависимости от допусков размера, ограниченного этими поверхностями представлены в табл. П1.13.

Подшипники качения работают в сложных условиях, обусловленных большими нагрузками, высокими частотами вращения колец, относительно малой поверхностью контакта с посадочной поверхностью. Поэтому к качеству поверхностей под посадку подшипников предъявляются более высокие требования по сравнению с другими поверхностями. Посадочные поверхности под подшипники и торцовые поверхности заплечиков высококачественно обрабатывают (алмазное точение, тонкая шлифовка) во избежание смятия и среза местных выступов в процессе запрессовки и эксплуатации подшипников. Рекомендуемые показатели чистоты обработки посадочных поверхностей под установку подшипников представлены в табл. П1.14.

Таблица П1.14 Рекомендуемые параметры шероховатости поверхностей под установку подшипников качения.

| Подшипник качения

| Посадочные поверхности

| | Класс точности

| Номинальный диаметр, мм

| валов

| отверстий корпуса

| опорных торцов заплечика

| | Параметр шероховатости Ra, мк

| |

| До 80 80-500

| 1, 25 2, 5

| 1, 25 2, 5

| 2, 5 2, 5

| | 6 и 5

| До 80 80-500

| 0, 63 1, 25

| 0, 63 1, 25

| 1, 25 2, 5

| |

| До 80 80-500

| 0, 32 0, 63

| 0, 63 1, 25

| 1, 25 2, 5

| |

| До 80 80-500

| 0, 16 0, 32

| 0, 32 0, 63

| 0, 63 0, 63

| | Таблица П1.15 Шероховатость Ra поверхности элементов шпоночных соединений (не более, мкм)

| Квалитет размера

| Номинальные размеры поверхности, мм

| | До 18

| Св. 18 до 50

| Св. 50 до 120

| Св. 120 до 500

| | IT9

| 3, 2

| 3, 2

| 6, 3

| 6, 3

| | IT10

| 3, 2

| 6, 3

| 6, 3

| 6, 3

| | IT11

| 6, 3

| 6, 3

| 12, 5

| 12, 5

| | IT12, IT13

| 12, 5

| 12, 5

|

|

| | IT14, IT15

| 12, 5

|

|

|

| | Шпоночные пазы на валах обычно выполняются методом фрезерования. Получить высокое качество рабочих поверхностей пазов при таком способе изготовления весьма затруднительно, поэтому требования к шероховатости поверхностей пазов несколько ниже по сравнению с другими поверхностями деталей. Рекомендации по выбору качества поверхностей шпоночных соединений представлены в табл. П1.15.

Рис. П1.7 Обозначение шероховатости на чертежах: а) вид механической обработки не устанавливается (предпочтительно); б)механическая обработка со снятием слоя материала; в) без механической обработки; г) поля для простановки параметров шероховатости и способа обработки поверхности; д) простановка размеров профиля.

Рис. П1.7 Обозначение шероховатости на чертежах: а) вид механической обработки не устанавливается (предпочтительно); б)механическая обработка со снятием слоя материала; в) без механической обработки; г) поля для простановки параметров шероховатости и способа обработки поверхности; д) простановка размеров профиля.

| В чертежах обозначение шероховатости (рис. П1.7) ставится либо на линии обозначающей номинальное положение обрабатываемой поверхности, либо на линии-выноске, проведенной от этой поверхности таким образом, что угол значка шероховатости всегда смотрит в сторону обрабатываемой поверхности. На зубчатых венцах колес, червяков и других элементах, изображаемых условно, знак шероховатости, относящийся к рабочей поверхности зубьев, ставится на линии обозначающей делительный цилиндр, делительный конус, на резьбовых элементах детали знак шероховатости ставится на номинальный диаметр (допускается простановка знака на размерную линию) и т.п.

é

ПРИЛОЖЕНИЕ 2

Система отверстия(Поля допусков предпочтительного применения выделены темным)

Таблица П2.1

Верхние отклонения основных отверстий (1-500 мм), мкм

| Поле допуска

| Отклонение

| Номинальные размеры основных отверстий, мм

| | От 1 до 3

| Св. 3 до 6

| Св. 6 до 10

| Св. 10 до 18

| Св. 18 до 30

| Св. 30 до 50

| Св. 50 до 80

| Св. 80 до 120

| Св. 120 до 180

| Св. 180 до 250

| Св. 250 до 315

| Св. 315 до 400

| Св. 400 до 500

| | H5

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H6

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H7

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H8

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H9

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H10

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H11

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H12

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H13

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H14

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H15

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H16

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| | H17

| +ES

|

|

|

|

|

|

|

|

|

|

|

|

|

| Таблица П2.2

Скользящие посадки. Нижние отклонения (основных) валов (1-500 мм), мкм

| Поле допуска

| Отклонение

| Номинальные размеры основных отверстий, мм

| | От 1 до 3

| Св. 3 до 6

| Св. 6 до 10

| Св. 10 до 18

| Св. 18 до 30

| Св. 30 до 50

| Св. 50 до 80

| Св. 80 до 120

| Св. 120 до 180

| Св. 180 до 250

| Св. 250 до 315

| Св. 315 до 400

| Св. 400 до 500

| | h5

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h6

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h7

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h8

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h9

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h10

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h11

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h12

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h13

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h14

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h15

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h16

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

| | h17

| -ei

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П2.3

Посадки с зазором. Верхние и нижние отклонения валов (1-500 мм), мкм

| Поле допуска

| Отклонение

| Номинальные размеры основных отверстий, мм

| | От 1 до 3

| Св. 3 до 6

| Св. 6 до 10

| Св. 10 до 18

| Св. 18 до 30

| Св. 30 до 50

| Св. 50 до 80

| Св. 80 до 120

| Св. 120 до 180

| Св. 180 до 250

| Св. 250 до 315

| Св. 315 до 400

| Св. 400 до 500

| | g4

| -es -ei

| 2 5

| 4 8

| 5 9

| 6 11

| 7 13

| 9 16

| 10 18

| 12 22

| 14 26

| 15 29

| 17 33

| 18 36

| 20 40

| | g5

| -es -ei

| 2 6

| 4 9

| 5 11

| 6 14

| 7 16

| 9 20

| 10 23

| 12 27

| 14 32

| 15 35

| 17 40

| 18 43

| 20 47

| | f6

| -es -ei

| 6 12

| 10 18

| 13 22

| 16 27

| 20 33

| 25 41

| 30 49

| 36 58

| 43 68

| 50 79

| 56 88

| 62 98

| 68 108

| | g6

| -es -ei

| 2 8

| 4 12

| 5 14

| 6 17

| 7 20

| 9 25

| 10 29

| 12 34

| 14 39

| 15 44

| 17 49

| 18 54

| 20 60

| | f7

| -es -ei

| 6 16

| 10 22

| 13 28

| 16 34

| 20 41

| 25 50

| 30 60

| 36 71

| 43 83

| 50 96

| 56 108

| 62 119

| 68 131

| | e7

| -es -ei

| 14 24

| 20 32

| 25 40

| 32 50

| 40 61

| 50 75

| 60 90

| 72 107

| 85 125

| 100 146

| 110 162

| 125 182

| 135 198

| | e8

| -es -ei

| 14 28

| 20 38

| 25 47

| 32 59

| 40 73

| 50 89

| 60 106

| 72 126

| 85 148

| 100 172

| 110 191

| 125 214

| 135 232

| | d8

| -es -ei

| 20 34

| 30 48

| 40 62

| 50 77

| 65 98

| 80 119

| 100 146

| 120 174

| 145 208

| 170 242

| 190 271

| 210 299

| 230 327

| | f8

| -es -ei

| 6 20

| 10 28

| 13 35

| 16 43

| 20 53

| 25 64

| 30 76

| 36 90

| 43 106

| 50 122

| 56 137

| 62 151

| 68 165

| | f9

| -es -ei

| 6 31

| 10 40

| 13 49

| 16 59

| 20 72

| 25 87

| 30 104

| 36 123

| 43 143

| 50 165

| 56 186

| 62 202

| 68 223

| | e9

| -es -ei

| 14 39

| 20 50

| 25 61

| 32 75

| 40 92

| 50 112

| 60 134

| 72 159

| 85 185

| 100 215

| 110 240

| 125 265

| 135 290

| | d9

| -es -ei

| 20 45

| 30 60

| 40 76

| 50 93

| 65 117

| 80 142

| 100 174

| 120 207

| 145 245

| 170 285

| 190 320

| 210 350

| 230 385

| | d10

| -es -ei

| 20 60

| 30 78

| 40 98

| 50 120

| 65 149

| 80 180

| 100 220

| 120 260

| 145 305

| 170 355

| 190 400

| 210 440

| 230 480

| | d11

| -es -ei

| 20 80

| 30 105

| 40 130

| 50 160

| 65 195

| 80 240

| 100 290

| 120 340

| 145 395

| 170 480

| 190 510

| 210 570

| 230 630

| |

Таблица П2.4

Переходные посадки. Верхние и нижние отклонения валов (1-500 мм), мкм

| Поле допуска

| Отклонение

| Номинальные размеры основных отверстий, мм

| | От 1 до 3

| Св. 3 до 6

| Св. 6 до 10

| Св. 10 до 18

| Св. 18 до 30

| Св. 30 до 50

| Св. 50 до 80

| Св. 80 до 120

| Св. 120 до 180

| Св. 180 до 250

| Св. 250 до 315

| Св. 315 до 400

| Св. 400 до 500

| | js4

| +es -ei

| 1, 5 1, 5

| 2 2

| 2 2

| 2, 5 2, 5

| 3 3

| 3, 5 3, 5

| 4 4

| 5 5

| 6 6

| 7 7

| 8 8

| 9 9

| 10 10

| | js5

| +es -ei

| 2 2

| 2, 5 2, 5

| 3 3

| 4 4

| 4, 5 4, 5

| 5, 5 5, 5

| 6, 5 6, 5

| 7, 5 7, 5

| 9 9

| 10 10

| 11, 5 11, 5

| 12, 5 12, 5

| 13, 5 13, 5

| | js6

| +es -ei

| 3 3

| 4 4

| 4, 5 4, 5

| 5, 5 5, 5

| 6, 5 6, 5

| 8 8

| 9, 5 9, 5

| 11 11

| 12, 5 12, 5

| 14, 5 14, 5

| 16 16

| 18 18

| 20 20

| | js7

| +es -ei

| 5 5

| 6 6

| 7 7

| 9 9

| 10 10

| 12 12

| 15 15

| 17 17

| 20 20

| 23 23

| 26 26

| 28 28

| 31 31

| | k4

| +es +ei

| 3 0

| 5 1

| 5 1

| 6 1

| 8 2

| 9 2

| 10 2

| 13 3

| 15 3

| 18 4

| 20 4

| 22 4

| 25 5

| | m4

| +es +ei

| 5 2

| 8 4

| 10 6

| 12 7

| 14 8

| 16 9

| 19 11

| 23 13

| 27 15

| 31 17

| 36 20

| 39 21

| 43 23

| | n4

| +es +ei

| 7 4

| 12 8

| 14 10

| 17 12

| 21 15

| 24 17

| 28 20

| 33 23

| 39 27

| 45 31

| 50 34

| 55 37

| 60 40

| | k5

| +es +ei

| 4 0

| 6 1

| 7 1

| 9 1

| 11 2

| 13 2

| 15 2

| 18 3

| 21 3

| 24 4

| 27 4

| 29 4

| 32 5

| | m5

| +es +ei

| 6 2

| 9 4

| 12 6

| 15 7

| 17 8

| 20 9

| 24 11

| 28 13

| 33 15

| 37 17

| 43 20

| 46 21

| 50 23

| | n5

| +es +ei

| 8 4

| 13 8

| 16 10

| 20 12

| 24 15

| 28 17

| 33 20

| 38 23

| 45 27

| 51 31

| 57 34

| 62 37

| 67 40

| | k6

| +es +ei

| 6 0

| 9 1

| 10 1

| 12 1

| 15 2

| 18 2

| 21 2

| 25 3

| 28 3

| 33 4

| 36 4

| 40 4

| 45 5

| | m6

| +es +ei

| 8 2

| 12 4

| 15 6

| 18 7

| 21 8

| 25 9

| 30 11

| 35 13

| 40 15

| 46 17

| 52 20

| 57 21

| 63 23

| | n6

| +es +ei

| 10 4

| 16 8

| 19 10

| 23 12

| 28 15

| 33 17

| 39 20

| 45 23

| 52 27

| 60 31

| 66 34

| 73 37

| 80 40

| | k7

| +es +ei

| 10 0

| 13 1

| 16 1

| 19 1

| 23 2

| 27 2

| 32 2

| 38 3

| 43 3

| 50 4

| 56 4

| 61 4

| 68 5

| | m7

| +es +ei

| --

| 16 4

| 21 6

| 25 7

| 29 8

| 34 9

| 41 11

| 48 13

| 55 15

| 63 17

| 72 20

| 78 21

| 86 23

| | n7

| +es +ei

| 14 4

| 20 8

| 25 10

| 30 12

| 36 15

| 42 17

| 50 20

| 58 23

| 67 27

| 77 31

| 86 34

| 94 37

| 103 40

| | | Таблица П2.5

Посадки с натягом. Верхние и нижние отклонения валов (1-500 мм), мкм

| Поле допуска

| Отклонение

| Номинальные размеры основных отверстий, мм

| | От 1 до 3

| Св. 3 до 6

| Св. 6 до 10

| Св. 10 до 14

| Св. 14 до 18

| Св. 18 до 24

| Св. 24 до 30

| Св. 30 до 40

| Св. 40 до 50

| Св. 50 до 65

| Св. 65 до 80

| Св. 80 до 100

| Св. 100 до 120

| | p5

| +es +ei

| 10 6

| 17 12

| 21 15

| 26 18

| 31 22

| 37 26

| 45 32

| 52 37

| | r5

| +es +ei

| 14 10

| 20 15

| 25 19

| 31 23

| 37 28

| 45 34

| 54 41

| 56 43

| 66 51

| 69 54

| | s5

| +es +ei

| 18 14

| 24 19

| 29 23

| 36 28

| 44 35

| 54 43

| 66 53

| 72 59

| 86 71

| 94 79

| | p6

| +es +ei

| 12 6

| 20 12

| 24 15

| 29 18

| 35 22

| 42 26

| 51 32

| 59 37

| | r6

| +es +ei

| 16 10

| 23 15

| 28 19

| 34 23

| 41 28

| 50 34

| 60 41

| 62 43

| 73 51

| 76 54

| | s6

| +es +ei

| 20 14

| 27 19

| 32 23

| 39 28

| 48 35

| 59 43

| 72 53

| 78 59

| 93 71

| 101 79

| | t6

| +es +ei

| --

| --

| --

| --

| --

| 54 41

| 64 48

| 70 54

| 85 66

| 94 75

| 113 91

| 126 104

| | s7

| +es +ei

| 24 14

| 31 19

| 38 23

| 46 28

| 56 35

| 68 43

| 83 53

| 89 59

| 106 71

| 114 79

| | u7

| +es +ei

| 28 18

| 35 23

| 43 28

| 51 33

| 62 41

| 69 48

| 85 60

| 95 70

| 117 87

| 132 102

| 159 124

| 179 144

| | u8

| +es +ei

| 32 18

| 41 23

| 50 28

| 60 33

| 74 41

| 81 48

| 99 60

| 109 70

| 133 87

| 148 102

| 178 124

| 198 144

| | x8

| +es +ei

| 34 20

| 46 28

| 56 34

| 67 40

| 72 45

| 87 54

| 97 64

| 119 80

| 136 97

| 168 122

| 192 146

| 232 178

| 264 210

| | z8

| +es +ei

| 40 26

| 53 35

| 64 42

| 77 50

| 87 60

| 106 73

| 121 88

| 151 112

| 175 125

| 210 150

| 225 165

|

| 280 210

| | Продолжение таблицы П2.5

| Поле допуска

| Отклонение

| Номинальные размеры основных отверстий, мм

| | Св. 120 до 140

| Св. 140 до 160

| Св. 160 до 180

| Св. 180 до 200

| Св. 200 до 225

| Св. 225 до 250

| Св. 250 до 280

| Св. 280 до 315

| Св. 315 до 355

| Св. 355 до 400

| Св. 400 до 450

| Св. 450 до 500

| | p5

| +es +ei

| 61 43

| 70 50

| 79 56

| 87 62

| 95 68

| | r5

| +es +ei

| 81 63

| 83 65

| 86 68

| 97 77

| 100 80

| 104 84

| 117 94

| 121 98

| 133 108

| 139 114

| 153 126

| 159 132

| | s5

| +es +ei

| 110 92

| 118 100

| 126 108

| 142 122

| 150 130

| 160 140

| 181 158

| 193 170

| 215 190

| 233 208

| 259 232

| 279 252

| | p6

| +es +ei

| 68 43

| 79 50

| 88 56

| 98 62

| 108 68

| | r6

| +es +ei

| 88 63

| 90 65

| 93 68

| 106 77

| 109 80

| 113 84

| 126 94

| 130 98

| 144 108

| 150 114

| 166 126

| 172 132

| | s6

| +es +ei

| 117 92

| 125 100

| 133 108

| 151 122

| 159 130

| 169 140

| 190 158

| 202 170

| 226 190

| 244 208

| 272 232

| 292 252

| | t6

| +es +ei

| 147 122

| 159 134

| 171 146

| 195 166

| 209 180

| 225 196

| 250 218

| 272 240

| 304 268

| 330 294

| 370 330

| 400 360

| | s7

| +es +ei

| 132 92

| 140 100

| 148 108

| 168 122

| 176 130

| 186 140

| 210 158

| 222 170

| 247 190

| 265 208

| 295 232

| 315 252

| | u7

| +es +ei

| 210 170

| 230 190

| 250 210

| 282 236

| 304 258

| 330 284

| 367 315

| 402 350

| 447 390

| 492 435

| 553 490

| 603 540

| | u8

| +es +ei

| 233 170

| 253 190

| 273 210

| 308 236

| 330 258

| 356 284

| 396 315

| 431 350

| 479 390

| 524 435

| 587 490

| 637 540

| | x8

| +es +ei

| 311 248

| 343 280

| 373 310

| 422 350

| 457 385

| 497 425

| 556 475

| 606 525

| 679 590

| 749 660

| 837 740

| 917 820

| | z8

| +es +ei

| 428 365

| 478 415

| 528 465

| 592 520

| 647 575

| 712 640

| 791 710

| 871 790

| 989 900

| 1089 1000

| 1197 1100

| 1347 1250

| | | | | | | | | | | | | | | | | | | | | | | | | | | | |

é

* Здесь и далее всем параметрам ведущего зубчатого колеса приписывают индекс «1», ведомого – «2».

[2] Основные свойства эвольвенты и эвольвентного зацепления представлены в курсе теории механизмов и машин (см., например, Теория механизмов и механика машин: Учеб. для втузов/ К.В. Фролов, С.А. Попов, А.К. Мусатов и др.; Под ред. К.В. Фролова. - 2-е изд., перераб и доп.-М.: Высш. шк., 1998.- 496 с.).

[3] Применение трехвитковых червяков (z1 = 3) стандартами не предусматривается.

[4] Кратность простого планетарного ряда равна передаточному числу обращённой передачи - передачи от солнечной шестерни эпициклу при заторможенном водиле.

** Передаточное отношение в отличие от передаточного числа характеризует не только отношение между входной и выходной угловыми скоростями в передаче, но и совпадение (знак «+») или несовпадение (знак «-») их направления.

[5] Подстрочный индекс в обозначении долговечности указывает допустимый процент выхода из строя в партии подшипников при их работе в течение срока долговечности.

[6] Податливость - способность деформироваться, свойство противоположное жёсткости, в системе СИ его размерность м/Н

[7] Большинство материалов на сжатие имеет более высокую прочность по сравнению с прочностью на срез.

|