|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Элементы судовой автоматики непрерывного действияСтр 1 из 16Следующая ⇒

КОНСПЕКТ ЛЕКЦИЙ для студентов дневной и заочной форм обучения направления 6.070104 «Морской и речной транспорт» специальности «Эксплуатация судовых энергетических установок»

Керчь, 2010

Автор: Осовский Д.И., к.т.н., доцент кафедры СЭУ КГМТУ.

Рецензент: Крестлинг Н.А., к.т.н., доцент кафедры СЭУ КГМТУ.

Методические указания рассмотрены и одобрены на заседании кафедры СЭУ КГМТУ, протокол № 5 от 24.12.2009г.

Методические указания рассмотрены и рекомендованы к утверждению на заседании методической комиссии МФ КГМТУ, протокол № 4 от 25.01.2010г.

Методические указания утверждены на заседании Методического совета КГМТУ, протокол № 3 от 30.06.2010г.

© Керченский государственный морской технологический университет СОДЕРЖАНИЕ

ВВЕДЕНИЕ Элементы судовой автоматики непрерывного действия Совокупность технического оборудования и реализованного на нем по соответствующим предписаниям (инструкциям, регламентам) технического процесса является объектом управления. Объект регулирования (ОР) — это объект управления, который рассматривают с позиции поддержания (стабилизации) заданного значения одного регулируемого параметра, а воздействие на ОР в целях поддержания этого параметра является техническим процессом регулирования. Работу различных ОР рассматривают аналогично и оценивают параметрами рабочих процессов. В зависимости от условий эксплуатации регулируемые параметры требуется поддерживать на заданном уровне либо изменять их по определенному закону. Всякий клапан или другой элемент, через который осуществляется регулирующее воздействие на ОР, будем называть регулирующим органом (РО). Процесс регулирования можно автоматизировать, если функции оператора будет выполнять автоматическое устройство (регулятор), образующее в совокупности с ОР и РО автоматическую систему регулирования. Возмущение — это всякое воздействие на систему, выводящее ее из состояния равновесия. Регулятор — это автоматическое устройство, реагирующее на рассогласование заданного и истинного значений регулируемого параметра, способное воздействовать на РО в сторону восстановления нарушенного равновесия между величинами W 1 и W 2. Режим работы системы, при котором хоть один из параметров изменяется во времени, называется динамическим, а наступает он под действием возмущения. Список принятых сокращений

Задатчиком (ЗД) задается желаемый закон изменения сигнала х. Все остальные элементы САУ должны работать так, чтобы выходной сигнал у объекта управления (ОУ) изменялся по закону изменения входного сигнала х с заданными показателями качества, такими как ошибка, время регулирования и т.д. Чувствительный элемент (ЧЭ) преобразует выходной сигнал у объекта управления к виду, в котором представлен сигнал х. Регулятор (Рег) — ключевой элемент САУ, который выполняет такие преобразовании сигнала, при которых обеспечиваются требуемые показатели качества регулирования.

Рис. 1. Схема эргатической системы управления судовыми объектами.

В эргатической системе управления человек-оператор, средства автоматизированного управления, ГД, движитель и корпус судна составляют замкнутую динамическую систему. Роль человека — оператора в управлении судовыми процессами может быть различной в зависимости от его квалификации и уровня автоматизации судовою оборудования. Уровень автоматизации определен требованиями часть XV «Автоматизация» «Правил к судам пр.» морского регистра. Правила классификации - и постройки морских судов. В зависимости от степени автоматизации классификационные общества присваивают судам соответствующие знаки в символе класса. Автоматизированным судам Регистром установлено два знака : — А1- уровень автоматизации СЭУ, обеспечивающий ее безвахтенное обслуживание; — А2- уровень автоматизации СЭУ, обеспечивающих безвахтенное обслуживание машинного отделения МО и несение вахты одним механиком в ЦПУ. Принятая классификация автоматизированных судов определяет важную целевую функцию автоматизации — повышение производительности труда судового экипажа. Для обеспечения безвахтеного обслуживания на судах со знаками автоматизации А1 и А2 устанавливается большое число систем автоматизации СЭУ, включающих вычислительные машины, логические устройства и средства регулировки.

ПРИНЦИПЫ УПРАВЛЕНИЯ Принципы прямого управления Задающий датчик регулятор объект управления

ql q2 q3 q4 q5 q6 Рис. 2. Схема принципа прямого управления.

За выходным сигналом Y следит человек оператор, который вручную изменяет X так, чтобы достичь заданных значений сигнала Y. Сигналы возмущения ql — q 6, изменяющие протокольным образом выходной сигнал, человеком не контролируются. Достоинства: — предельная простота регулятора. Недостатки: — обязательное присутствие оператора, — малая точность, — невысокое быстродействие, — отсутствие компенсации внешних воздействий Пример: электропривод якорно-швартового устройства.

ИЗМЕРИТЕЛЬНЫЕ УСТРОЙСТВА

Рис. 7. Структурная схема измерительного устройства.

Измерительное устройство (рис. 7) функционально состоит из чувствительного элемента, задающего и сравнивающего устройств. Непосредственно соприкасаясь с исследуемой средой, ЧЭ преобразует измеряемый параметр в сигнал, удобный для сравнения. Аналогичный сигнал формируется в ЗУ со значением, определяемым уставкой R задания. Сигналы ЧЭ и ЗУ в виде усилия, перемещения, электрического тока или другого параметра поступают на вход СУ. В случае рассогласования входных значений на выходе СУ появляется сигнал ΔyД. Если с изменением значения Δх измеряемого параметра однозначно меняется значение ΔyД выходного сигнала СУ, то такое измерительное устройство является аналоговым и называется датчиком. Если с изменением измеряемого параметра до определенного порогового значения выходной сигнал СУ меняется ступенчато (релейно), то такое измерительное устройство является дискретным и называется сигнализатором. ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ Общие сведения. Измерение температуры, основанное на теплообмене между телами, является одним из самых трудоемких. Приборы, входящие в тепловой контакт с контролируемой средой, по показателям которых определяют ее температуру, называются термометрами, а устройства, предназначенные для регулирования температуры, терморегуляторами. Неотъемлемой составной частью термометров и датчиков терморегуляторов являются ЧЭ, физические свойства которых изменяются при нагреве. Разделяют датчики на механические и электрические. Механические датчики. К механическим относятся датчики, действие которых основано на тепловом расширении жидких или твердых тел либо на изменении давления газов или паров жидкости в замкнутых системах. Выходными сигналами таких датчиков являются перемещения либо усилия, однозначно определяемые изменением температуры.

Рис. 13. Схемы действия датчиков температуры.

Жидкостный датчик температуры состоит из металлического термопатрона 1 (рис. 13, а) и сильфонной камеры 3, связанных между собой металлическим гибким капилляром 2. Внутренняя полость их герметична и в зависимости от диапазона измеряемых температур полностью заполняется глицерином, ксилолом или ртутью. Термопатрон помещают в зону контролируемой среды, при увеличении температуры которой увеличивается объем наполнителя и он перетекает по капилляру в камеру сильфона, что вызывает перемещение торца последнего. Выходным сигналом датчика является перемещение ΔуД штока 5, движимого торцом сильфона. Перемещение пропорционально изменению температуры Δυ, т. е. статическая характеристика датчика линейна. При понижении температуры объем наполнителя уменьшается, и торец сильфона движется в обратном направлении под действием возвратной пружины 4. Жидкостные датчики обладают большими перестановочными усилиями. Однако они подвержены влиянию температуры окружающей среды, которое оказывается тем больше, чем меньше разность температур окружающей и контролируемой сред. Датчик с твердым наполнителем термометрической системы (объемный) имеет аналогичные принцип действия и свойства. Выполнен датчик (рис. 13, б) в виде жестко закрепленного сильфона 6, внутренняя полость которого герметична и заполнена аморфным телом (обычно воском). При изменении температуры среды, омывающей сильфон, объем наполнителя увеличивается, вызывая перемещение торца сильфона. Для уменьшения тепловой инерционности датчика воск перемешивают с медными опилками. Дилатометрический датчик (рис. 13, в) состоит из трубки 10, нижний конец которой спаян со стержнем 11, свободно проходящим через трубку. Верхний конец трубки впаян в резьбовой штуцер, на фланце которого закреплен поворотный рычаг 8, прижимаемый к стержню пружиной 7. Датчик устанавливают на трубопроводе или теплообменнике 9, а трубку 10 погружают в контролируемую среду. Для трубки выбирают материал с высокой теплопроводностью и значительно большим коэффициентом линейного расширения, чем у материала стержня. Трубки изготавливают из меди, латуни, стали, а стержни — из инвара (сплав кобальта, железа и хрома), имеющего коэффициент линейного расширения, в 5 раз меньший, чем у меди, и в 2 раза меньший, чем у стали. Изменение температуры Δυ среды, омывающей трубку, приводит к перемещению верхнего конца стержня на значение Δ1: Δ1 = (α1 – α2) 10 Δυ , где α1, α2 — коэффициенты линейного расширения материалов трубки и стержня; 10 — активная длина дилатометра. Перемещение стержня 11 приводит к развороту рычага 8 относительно опоры 0 и пропорциональному перемещению его свободного конца В на расстояние ΔуД, являющееся выходным сигналом датчика. Дилатометры обладают большим перестановочным усилием. Однако значение их выходного сигнала мало, а тепловая инерция значительна. Недостатком является также невысокая точность измерения. Биметаллический датчик (рис. 13, г) имеет аналогичный принцип действия. Чувствительный элемент состоит из плоской или спиральной пружины 12, спаянной из двух пластин разнородных металлов. При изменении температуры обе пластины удлиняются неодинаково, вызывая изгиб плоской или скручивание спиральной пружины. Один конец пружины закреплен неподвижно, а перемещение ΔуД свободного конца является выходным сигналом датчика. Недостатком датчика является невысокая точность измерения. Терманометрические датчики по конструкции схожи с жидкостными. Принцип действия термоманометрического датчика основан на изменении давления наполнителя в системе при изменении измеряемой температуры. Выходным звеном датчика является сильфонный (см. рис. 13, а) либо трубчатый (см. рис. 11) датчик давления. По роду наполнителя термоманометрические датчики разделяют на парожидкостные и газовые. В парожидкостном датчике термопатрон заполняют примерно на 2/3 объема жидкостью с температурой кипения ниже измеряемой, а остальной объем занимают ее пары. От диапазона измеряемых температур зависит вид жидкости: хлорметил (от —20 до + 100°С), хлорэтил (от 0 до + 125°С), этиловый эфир (от 0 до +150°С), ацетон (от 0 до +170°С), бензол (от 0 до +200°С). Давление паров по капиллярной трубке с внутренним диаметром около 0,3мм дистанционно передается к датчику давления. Переносчиком давления является спирт или смесь глицерина с водой, которыми заполняют внутреннюю полость капилляра и датчик давления. На работу парожидкостных датчиков не влияет изменение температуры окружающей среды, однако они обладают нелинейной статической характеристикой. Газовый датчик, полностью заполняемый азотом или гелием под давлением до 50 · 105 Па, служит для измерения в широком диапазоне температур (от—130 до+550°С) и имеет линейную статическую характеристику. Однако датчик подвержен влиянию внешних температурных условий. Общими недостатками датчиков с жидкими, твердыми и газовыми наполнителями являются их большая тепловая инерционность, трудность (часто невозможность в судовых условиях) ремонта при нарушении герметичности измерительной системы и ограниченность расстояния передачи выходного сигнала. Электрические датчики. Наиболее распространены измерительные устройства с терморезисторами и термоэлектрическими датчиками температуры. Терморезистор (рис. 13, д) работает по принципу изменения активного сопротивления проводников и полупроводников при изменении их температуры. К одной диагонали моста Уитсона подведено постоянное напряжение, а в другую включен прибор для измерения тока (миллиамперметр). В три плеча моста включены резисторы Rl , R 2, R 3, сопротивления которых не меняются при изменении температуры, а в четвертое — терморезистор R К, размещаемый в зоне измеряемых температур. Значения сопротивлений выбирают таким образом, чтобы при температуре 0°С ток в цепи прибора отсутствовал, т.е. мост был уравновешен. При изменении температуры меняется сопротивление терморезистора R К, нарушается равновесие моста и в его диагонали течет ток IД, являющийся выходным сигналом датчика. Визуальный контроль температуры проводят по показаниям прибора, шкала которого отградуирована в градусах Цельсия. Диапазон температур, измеряемых терморезисторами, лежит в пределах от —50 до +600 °С. Монтируют датчик в защитном герметичном корпусе для предохранения от механических повреждений и агрессивного воздействия среды. Терморезистор представляет собой проволоку, намотанную на изоляционный каркас. В зависимости от диапазона измеряемой температуры применяют платиновую, медную или никелевую проволоку. Полупроводниковый терморезистор представляет собой смесь из порошкообразных окислов МnО2, СиO3, NiO и др., спрессованную и спеченную при высокой температуре. По сравнению с проводниками, полупроводниковые датчики обладают значительно большим температурным коэффициентом электрического сопротивления. Однако зависимость их передаточного коэффициента от температуры характеризуется резко выраженной нелинейностью и недостаточной стабильностью, что ограничивает их применение. На корпусах датчиков, серийно выпускаемых отечественной промышленностью, указывают условные обозначения терморезисторов: платиновых — ТСП, медных — ТСМ, полупроводниковых — ММТ, KMT, MKMT и т.д. Термоэлектрические датчики (пирометры) применяют в СЭУ обычно для измерения относительно высоких температур. В пирометре (рис. 13, е) датчиком температуры является термопара, представляющая собой два изолированных и спаянных между собой концами проводника из разнородных металлов или сплавов. Этот спай 14, помещенный в зоне измеряемых температур, называется горячим спаем. К свободным концам 13, называемым холодным спаем, присоединяют милливольтметр. При разности температур между холодным и горячим спаями возникает термоэлектродвижущая сила (термо-э.д.с), измеряемая милливольтметром и являющаяся выходным сигналом датчика. Ее значение зависит от разности температур обоих спаев и от сочетания материалов электродов термопар. Для получения однозначной зависимости термо-э.д.с. от температуры горячего спая необходимо постоянство температуры холодного спая или установка в прибор специального компенсирующего устройства (на схеме не показано). Возникающая термо-э.д.с. в системах контроля измеряется милливольтметром, отградуированным в градусах Цельсия, либо подается на вход потенциометрического измерителя. В зависимости от диапазона измеряемых температур и требуемой точности измерений применяют различные термопары: платино-плани-рородиевые (стандартное обозначение ТТЛ), хромель-алюминиевые (ХА), хромелькопелевые (ХК), медь-копелевые (МК) и т.д. Стандартные термопары монтируют в защитных металлических термостойких корпусах, на присоединительных штуцерах которых указывают общепринятое обозначение термопары и диапазон измеряемых температур. Электрические датчики температуры обладают высокой чувствительностью, широким диапазоном измеряемых температур, возможностью передачи сигналов на значительные расстояния, а их тепловая инерционность зависит в основном от массы и теплопроводности защитного корпуса ЧЭ.

ИЗМЕРЕНИЕ ЧАСТОТЫ ВРАЩЕНИЯ В энергетической установке судна частоту вращения вала двигателя измеряют механическими, гидравлическими, электрическими и электронными измерительными устройствами.

Рис 14. Принципиальная схема и статические характеристики центробежного датчика частоты вращения.

В центробежном датчике чувствительным элементом являются грузы 1 (рис. 14, а), свободно сидящие на осях О в опорах диска 5. Диск приводится во вращение через механическую передачу от вала двигателя или другого механизма. Частота вращения п пропорциональна угловой скорости ω и преобразуется грузами в центробежную силу F Ц, которая приводится к муфте сравнивающего устройства 3 со значением F 'Ц и уравновешивается силой действия цилиндрической пружины 2 задающего устройства: F 'Ц = F П . Для крайнего нижнего положения муфты и выходного штока 4 датчика при установившемся режиме зависимость примет вид

где i — число грузов датчика; a 1 — передаточный коэффициент от центра тяжести грузов к муфте; тг— масса груза; r о — радиус вращения центра тяжести груза; ω0— угловая скорость грузов при установившемся режиме, соответствующая крайнему нижнему положению муфты. Приращение угловой скорости Δω сверх ω0 вызывает нарушение равновесия действующих сил и движение муфты датчика. По мере ее перемещения Δ z увеличивается натяжение пружины и наступает статическое равновесие сил. При установившемся режиме зависимость между положением муфты датчика и частотой вращения при c = idem нелинейная и графически описывается статической характеристикой II (рис. 14, б). Кривизна статической характеристики объясняется квадратичной зависимостью перемещения муфты Δ z от приращения частоты вращения Δ n, а также изменением радиуса Δr вращения центра тяжести грузов. Статическую характеристику можно приблизить к линейной I, если в датчике цилиндрическую пружину (постоянной жесткости) 2 заменить конической (переменной жесткости) 6. Иногда для уменьшения кривизны статической характеристики цилиндрическую пружину заменяют пакетом пружин с различной жесткостью. Движущая сила датчика определяется разностью сил действия грузов и пружины. Ее можно повысить, например, путем увеличения массы грузов, однако при этом возрастает инерционность датчика и ухудшаются его динамические свойства.

В гидравлическом датчике чувствительным элементом является насос: шестеренный (рис. 15, а) или центробежный (импеллер, рис. 15, б), навешенный на двигатель. С изменением частоты вращения вала двигателя меняются подача и давление масла на выходе из насоса, т.е. наблюдается однозначное статическое соответствие частоты вращения и давления. Это давление подается на вход датчика, выходным сигналом которого является перемещение выходного звена. Такой датчик настраивают обычно изменением предварительного натяжения пружины датчика давления. Достоинством гидравлических датчиков является малая инерционность вследствие несжимаемости жидкости и удобство компоновки. Однако они обладают нелинейной и нестабильной статической характеристикой из-за изменения вязкости масла при работе. В электрическом измерительном устройстве датчиком является тахо-генератор (рис. 15, в) представляющий собой электрическую машину малой мощности постоянного или переменного тока. При вращении ротора в постоянном магнитном поле в обмотках индуцируется пропорциональная частоте вращения э.д.с, являющаяся выходным сигналом тахогенератора. Достоинством тахогенераторов являются малые размеры и масса, возможность дистанционной передачи сигналов, что позволяет широко их использовать при автоматизации процессов. Так, в системах контроля напряжение тахогенератора измеряют вольтметром, отградуированным в оборотах в минуту, по показаниям которого определяют частоту вращения вала. Принцип действия электронного измерительного устройства основан на безынерционном действии электронного счетного устройства, работающего с индукционным или фотоэлектрическим импульсным датчиком. Индукционный датчик (рис. 15, г) состоит из жестко закрепленного магнитного сердечника 1 с катушкой индуктивности и подвижного якоря 2 (из магнитомягкого материала), закрепленного на валу 3. При вращении вала якорь (штифт), проходя мимо сердечника, создает пульсирующий магнитный поток, под действием которого в катушке индуцируется э.д.с. Импульсы э.д.с., являющиеся выходными сигналами датчика, с частотой вращения вала поступают на вход частотного преобразователя 4, выходным сигналом которого являются прямоугольные импульсы той же частоты. В системах контроля частоту импульсов э.д.с. измеряют электронным частотомером с цифровым индикатором или со шкалой, отградуированной в оборотах в минуту. Достоинством таких датчиков является бесконтактная связь с вращающимися деталями и высокая точность измерения, повысить которую можно заменой однополюсного якоря многополюсным в виде зубчатого венца. УСИЛИТЕЛЬНЫЕ ОРГАНЫ Выходной сигнал измерителя может быть использован для непосредственного воздействия на РО. Однако иногда мощность этого сигнала оказывается недостаточной и ее повышают в усилительных органах. Усилительный орган (усилитель) — это устройство (рис. 16), в котором осуществляется увеличение мощности управляющего (входного) сигнала за счет вспомогательной энергии WB постороннего источника питания. По виду вспомогательной энергии усилители делят на механические, гидравлические, пневматические, электрические и комбинированные. Структура и общий принцип действия механических, гидравлических и пневматических усилителей одинаковы. Рабочая среда, являющаяся вспомогательной энергией WB, подается к управляющему устройству (распределителю), которое по сигналу от датчика e = f (уД) управляет подводом энергии WB к исполнительному механизму. Здесь энергия рабочей среды преобразуется в механическую работу s по перемещению выходного звена. В автоматической системе регулирования это движение передается регулирующему органу, воздействующему на ОР. Совокупность УУ с ИМ образует усилитель мощности, их конструктивное исполнение зависит от вида вспомогательной энергии.

Рис. 16. Структурная схема усилительного органа.

В механическом усилителе УУ выполняют обычно в виде фрикционной муфты или рычажного реле, передающего механическую энергию сжатой пружины либо движущихся масс приводу РО. В гидравлических и пневматических усилителях управляющие устройства по принципу действия делят на струйные, золотниковые, дроссельные, компенсационные и комбинированные. ГИДРАВЛИЧЕСКИЕ УСИЛИТЕЛИ

Рис. 17. Схемы действия гидравлических усилителей с отсечным золотником и поршневым ИМ.

При смещении Δ e золотника из среднего положения под воздействием датчика одна из полостей ИМ сообщается с напорной магистралью, а другая — со сливной. Под действием силы, вызванной разностью давлений масла в полостях, поршень перемещается и через шток воздействует на РО. Поршень будет перемещаться на расстояние Δ s до тех пор, пока не дойдет до крайнего положения в цилиндре либо пока золотник не вернется в среднее положение. Направление движения поршня зависит от направления смещения золотника. Зависимость между входным параметром Δе усилителя и выходным Δ s может быть получена из условия неразрывности потока масла, поступающего в полость ИМ. Так, за время Δ t объем масла, поступающего через напорное окно УУ, равен объему, в котором переместился поршень за тот же промежуток времени: f З v Δt = f П Δs , где f З — площадь открытого золотником проходного сечения окна; v — скорость потока масла в окне; f П — активная площадь поршня ИМ; Δs — перемещение поршня за время Δ t. Эта зависимость справедлива, если пренебречь силами сопротивления движению поршня, сжимаемостью и протечками масла, инерцией движущихся масс ИМ. При прямоугольном сечении окон шириной b площадь f З проходного сечения пропорциональна смещению Δе золотника: f З = Δе b. В гидравлическом усилителе с отсечным золотником и дифференциальным поршневым исполнительным механизмом (рис. 17, в) активная площадь нижнего основания поршня 7 исполнительного механизма 1 значительно больше площади верхнего (кольцевого) основания. Верхняя полость неуправляема, и в нее по каналу 8 непрерывно поступает масло под давлением рР из напорной магистрали. При среднем положении золотник 3 своим полем закрывает канал 9, ведущий в нижнюю полость ИМ, и поршень неподвижен. Смещение Δе золотника вверх под действием датчика приводит к сообщению нижней полости ИМ через канал 9 со сливом. От давления масла на верхнюю кольцевую поверхность поршень перемещается вниз. При смещении золотника вниз обе полости ИМ соединяются с напорной магистралью, что приводит к движению поршня под действием разности сил вверх. Движение поршня прекращается при установке управляющего золотника в среднее положение. В рассмотренных усилителях золотниковые УУ просты по конструкции и обладают большой пропускной способностью рабочей среды, что позволяет получить высокую скорость движения поршня ИМ. При автоматизации паровых СЭУ широко применяют гидравлические усилители со струйными УУ. В корпусе управляющего устройства типа струйного реле 4 (рис. 18, а) установлены напорное сопло 1, качающаяся струйная трубка (сопло) 3 и два приемных сопла (диффузора) 5, которые трубопроводами сообщаются с полостями поршневого исполнительного механизма 6 двустороннего действия. Вода (реже масло) под давлением рр = (4÷8)105 Па подводится через напорное сопло в диффузор струйной трубки 3, закрепленной на оси 2. Ось совершает качательные движения по сигналу от датчика. При выходе из сужающейся трубки 3 потенциальная энергия давления жидкости преобразуется в кинетическую, а в расширяющихся соплах 5 кинетическая энергия вновь превращается в потенциальную. Среднему положению II трубки относительно приемных окон соответствует одинаковое давление в выходных соплах 5 (p 1 = р2) и полостях ИМ. Поршень при этом неподвижен. Смещение сопла 3 из среднего положения в положение I или III приводит к совмещению его с одним из сопел 5, вследствие чего растет давление в одной полости ИМ и падает в другой. Под действием разности давлении поршень перемещается либо до крайнего положения, либо до тех пор, пока сопло 3 не вернется в среднее положение. Жидкость, не попавшая в напорный трубопровод и вытесняемая поршнем при его движении, идет на слив под давлением рСЛ через патрубок в корпусе струйного реле. Выходным параметром усилителя является перемещение s штока ИМ. В струйном двухпоточном усилителе (рис. 18, б) напорные сопла 1, идущие от подводящего штуцера 7, и приемные сопла 5 закреплены неподвижно попарно друг против друга, а подводом жидкости к исполнительному механизму 6 управляет подвижная качающаяся заслонка 8, связанная с датчиком через вал 2. При среднем положении II заслонки давление в приемных соплах 5, а следовательно, и полостях ИМ одинаково (р1 = р2). Отклонение заслонки от среднего положения в положение I или III приводит к разности давлений в полостях, вызывая перемещение поршня. Жидкость из полости с меньшим давлением идет на слив через диффузор и сливное отверстие в корпусе УУ. Поршень перемещается до тех пор, пока заслонка струйного реле не встанет в среднее положение.

Рис. 18. Схемы действия струйных гидравлических усилителей. При среднем положении II заслонки давление в приемных соплах 5, а следовательно, и полостях ИМ одинаково (р1 = р2). Отклонение заслонки от среднего положения в положение I или III приводит к разности давлений в полостях, вызывая перемещение поршня. Жидкость из полости с меньшим давлением идет на слив через диффузор и сливное отверстие в корпусе УУ. Поршень перемещается до тех пор, пока заслонка струйного реле не встанет в среднее положение. Возвратно-поступательное движение поршня преобразуется кривошипно-шатунным механизмом в угол разворота αС выходного вала и зубчатого сектора 9, передающего воздействие на РО. Рассмотренные усилители являются астатическими, так как любое значение входного параметра Δe ¹ 0 вызывает изменение выходного параметра до максимального значения ΔSmax с постоянной скоростью. Движение выходного звена таких усилителей может быть ограничено при любом его промежуточном положении установкой УУ в среднее положение, т. е. при Δe=0. Для этого необходимо соответствующее воздействие датчика либо введение в усилитель отрицательной жесткой обратной связи, сущность которой состоит в действии на управляющее устройство ИМ противоположно действию измерителя.

Рис. 19. Схема действия гидравлического усилителя с ЖОС

Гидравлический усилитель с ЖОС (рис. 19) отличается от усилителя, показанного на рис. 14. а, тем, что через рычаг жесткой обратной связи АОВ передается обратное кинематическое воздействие от поршня 3 исполнительного механизма на подвижную втулку 1 золотника 2. Если при некотором воздействии измерителя золотник смещается относительно втулки из среднего положения вверх на расстояние ΔeД, то верхняя полость исполнительного механизма сообщается с напорной магистралью, а нижняя — со сливной. Сила, вызванная разностью давлений рР — рСЛ, движет поршень вниз. Он разворачивает рычаг АОВ относительно опоры О в положение А'ОВ' и смещает золотниковую втулку вверх на расстояние ΔeЖ, перекрывая золотником окна, идущие к исполнительному механизму. Движение поршня прекращается в момент установки втулки и золотника в среднее положение вследствие действия ЖОС. Такая обратная связь, принцип действия которой основан на компенсации (выравнивании) перемещений, является кинематической. Таким образом, под действием кинематической следящей ЖОС ограничивается движение поршня ИМ и новому значению ΔeД входного параметра усилителя соответствует новое значение Δ s выходного параметра. Зависимость между этими величинами можно получить из условий движения золотника относительно втулки под действием датчика ΔeД (поршень ИМ неподвижен) и втулки относительно золотника под действием жесткой обратной связи ΔeЖ (золотник неподвижен). Таким образом, введение в усилитель отрицательной ЖОС позволило обеспечить жесткую связь между входным и выходным параметрами, а соотношение между ними регулируют обычно изменением коэффициента kЖ. Подобными свойствами обладают усилители с УУ типа дросселей переменного сечения и ИМ одностороннего действия.

Рис. 20. Схема действия гидравлического усилителя с дросселем переменного сечения. В гидравлический усилитель одностороннего действия (рис. 20) масло под давлением рР (3 ÷ 4) 105 Па поступает через дроссель 4 постоянного сечения, ограничивающий его максимальный расход. Затем масло идет на слив через дроссель переменного сечения в виде втулки 1 и проточного золотника 2, перемещаемого датчиком через шток 3. Два последовательно соединенных дросселя образуют делитель давления рР — рСЛ, выходным сигналом которого является давление рВЫХ, поступающее в рабочую полость исполнительного механизма 5. При смещении золотника вниз уменьшается сечение сливных окон втулки и растет давление рВЫХ. Увеличивается давление масла на поршень ИМ площадью f П. Преодолевая действие силовой пружины 6 с жесткостью с и предварительным натяжением z 0, поршень начинает движение при увеличении давления на выходе до давления страгивания. На заданное давление страгивания ИМ настраивают изменением значения z 0. Минимальное давление рВЫХ выхода рабочей среды должно быть несколько ниже р0, а устанавливают его подбором проходного сечения дросселя 4 при полностью открытых окнах золотниковой втулки 1. Дальнейшее смещение Δe золотника вниз вызывает повышение давления рВЫХ, большее р0 на значение Δр, и пропорциональное перемещение Δ s выходного штока 7 ИМ, т.е усилитель является статическим. Движение золотника в обратном направлении вызывает понижение давления рВЫХ и противоположное движение поршня под действием силовой пружины. Разность сил, действующих на поршень со стороны давления рабочей среды и силовой пружины, определяет значение движущей силы ИМ на выходном штоке. Исполнительный механизм, в котором движение выходного звена в одну сторону происходит под действием рабочей среды, а в противоположную —под действием силовой пружины, называется ИМ одностороннего действия. Недостатком таких механизмов является снижение движущей силы при понижении давления рВЫХ в рабочей полости.

ПНЕВМАТИЧЕСКИЕ УСИЛИТЕЛИ Среди пневматических усилителей широко распространены распределители типа сопло-заслонка (рис. 21), работающие по принципу дросселирования. Управляющее устройство усилителя состоит из дросселя 1 постоянного сечения, к которому подводится рабочий воздух с постоянным давлением рР, и дросселя переменного сечения в виде сопла 6 инжекционного типа с заслонкой 5, движимой измерителем через рычаг 4. Последовательно соединенные дроссели образуют делитель давления воздуха. Выходное давление рВЫХ в трубопроводе 3 и в полости исполнительного механизма 2 зависит от зазора между заслонкой 5 и соплом 6, через которое воздух стравливается в атмосферу (с уменьшением зазора давление растет, а с увеличением — уменьшается).

Рис. 21. Схема действия пневматического усилителя с соплом-заслонкой

Изменение давления в рабочей полости мембранного ИМ одностороннего действия приводит к пропорциональному перемещению его выходного штока. Усилители с дроссельным УУ являются статическими. В динамике для них характерна максимальная скорость перемещения выходного звена в момент смещения управляющего золотника (заслонки) с последующим уменьшением ее до нуля. Рассмотренные гидравлические и пневматические усилители просты по конструкции, однако необходима специальная очистка рабочей среды, которая постоянно расходуется как при установившихся, так и при переходных режимах, что требует дополнительных затрат энергии на работу компрессоров и насосов. Безрасходные дроссельные усилители характеризуются расходом воздуха только в переходных режимах, а при установившихся расход воздуха практически отсутствует.

Рис. 22. Схемы действия пневматических безрасходных усилителей Пневматический безрасходный компенсационный усилитель (рис. 22, а) представляет собой камеру 3, в которой расположен шток с клапанами. Верхний клапан 2 прижимается пружиной 1 к неподвижному седлу штуцера, к которому подводится сжатый воздух постоянного давления pP. На нижний клапан 7 опирается подвижное седло 6, закрепленное на эластичной мембране 8. Полость камеры 3 соединяется трубопроводом 4 с мембранным ИМ 5 одностороннего действия. Работа усилителя основана на принципе компенсации (уравновешивания) усилий. Входным параметром является усилие F Д, действующее от датчика на седло мембраны. При установившемся режиме оба клапане закрыты, величина выходного сигнала рВЫХ усилителя пропорциональна силе F Д, т.е. усилие, развиваемое датчиком, уравновешивается давлением рВЫХ, действующим на активную площадь fa мембраны: F Д = рВЫХfa . При увеличении усилия F Д шток вместе с седлом 6 смещается вверх, открывая через клапан 2 доступ рабочему воздуху в камеру. С увеличением давления рВЫХ внутри камеры возрастает усилие, действующее на мембрану 8, прогибая ее вниз. Когда усилия будут равны, шток займет среднее положение и дальнейший рост давления рВЫХ прекратится. При уменьшении усилия F Д мембрана под действием давления воздуха прогибается вниз, образуя между клапаном 7 и седлом 6 зазор, через который воздух из полости ИМ стравливается в атмосферу. Давление воздуха рВЫХ в камере понижается и разность сил, действующих на мембрану, уменьшается. Под действием силы F Д мембрана прогибается вверх и стравливание воздуха в атмосферу через клапан 7 прекращается. Рассмотренный безрасходный усилитель является статическим, так как наблюдается однозначное соответствие между силой F Д, давлением рВЫХ воздуха и положением s штока ИМ. В тех случаях, когда усилители должны обладать высоким быстродействием при большой выходной мощности, применяют двухкаскадные усилители с дроссельным УУ в первом каскаде и компенсационным — во втором. Пневматический безрасходный двухкаскадный усилитель с дроссельным делителем давления в первом каскаде и шариковым УУ во втором (рис. 22, б) широко распространен в пневматических системах регулирования и управления. Входным параметром усилителя является положение yД заслонки 10 относительно сопла 11, которое однозначно определяет давление р воздуха, поступающего через дроссель 9 в междроссельную камеру Г. Управляющее устройство второго каскада состоит из трех раздельных камер А Б, В. Рабочий воздух под давлением рР =1,4·105 Па подводится в камеру А, которая через шариковый клапан 15 сообщается с камерой Б. В камере Б формируется выходной сигнал рВЫХ, идущий к мембранному ИМ одностороннего действия (на схеме не показан). Камера В постоянно сообщена с атмосферой и образована двумя мембранами 12 одинаковой активной площади с общим жестким центром, отделяющим камеру Б от камеры Г При установившемся режиме давление в камерах Б и Г равно, т.е. р = р' = рВЫХ . Силы, действующие на жесткий центр со стороны первого и второго каскадов усиления, уравновешены и шариковый клапан находится в закрытом состоянии. По сигналу yД датчика меняется положение заслонки 10, что приводит к изменению давления в камере Г и нарушению равновесия сил жесткого центра, вызывающих его движение. При уменьшении давления в камере Г (заслонка 10 сместилась вверх, в результате чего р < р') жесткий центр движется вверх и его штуцер 13 отходит от шарика 15, который прижат к седлу диафрагмы 14 пружиной. Через отверстие в штуцере и камеру В воздух из камеры Б и полости ИМ выходит в атмосферу, выравниваются силы, действующие на жесткий центр, и он возвращается в исходное положение. При выравнивании давлений р и р' в камерах Б и Г наступает равновесие сил и сопло прижимается к шарику, а новому положению заслонки соответствует новое выходное давление рВЫХ = р' = р. Смещение заслонки вниз вызывает пропорциональный рост давления в камере Г, движение вниз шарика под действием силы жесткого центра и рост давления рВЫХ до нового значения р. Таким образом, в динамике давление в камере Б изменяется до тех пор, пока не сравняется с давлением в камере Г, а в статике каждому положению yД заслонки соответствует вполне определенное значение выходного давления рВЫХ. При установившихся режимах рассмотренный статический усилитель обладает незначительным расходом воздуха в атмосферу вследствие малого сечения дросселя 9 первого каскада и нулевым расходом через шариковый клапан второго каскада, что приводит к значительной экономии воздуха. В динамике обеспечиваются достаточно высокая мощность и быстродействие усилителя вследствие большого проходного сечения шарикового клапана второго каскада.

КОМБИНИРОВАННЫЕ УСИЛИТЕЛИ В электропневматическом усилителе (рис. 23) входным звеном является электродвигатель М вращающий через редуктор резьбовой вал 13, вдоль которого совершает перемещение е муфта 14. Это перемещение является входным сигналом двухкаскадного пневматического усилителя с поршневым исполнительным механизмом 7 двустороннего действия. Выходным параметром усилителя является перемещение s штока 6 ИМ вследствие подачи в цилиндр сжатого воздуха через управляющее устройство компенсационного типа. Воздух давлением рП = 7·105 Па поступает в кольцевую А и цилиндрическую Г камеры управляющего устройства. Из камеры А через самопрочищающийся дроссель 1 поршня 16 воздух проходит в кольцевую камеру Б с давлением р, а затем через зазор между соплом 10 и заслонкой 9 в атмосферу.

Рис. 23. Схема действия электропневматического усилителя

С целью снижения нечувствительности усилителя исполнительный механизм и управляющее устройство охвачены отрицательной силовой ЖОС в виде пружины 8, работающей на растяжение и преобразующей перемещение Δs потока 6 в усилие, действующее на угловой рычаг (заслонку) 9. Обратная связь, преобразующая перемещение в усилие, называется силовой. При установившемся режиме электродвигатель М обесточен и резьбовая муфта 14 неподвижна. Момент силы действия сжатой пружины 12 на угловой рычаг 9 уравновешен суммой моментов сил растянутых пружин 11 и 8. Заслонка рычага удерживается около сопла 10 с определенным зазором (около 0,3 мм), что соответствует давлению р в камере Б. Сила от разности давлений рП— р, действующих на поршень 16, уравновешивается силой сжатых пружин 2. Поршень находится в среднем положении, а расположенные в его ступице 17 нагруженные распорной пружиной двухседельные клапаны 3 и 18 закрыты. Камеры Д, В управляющего устройства и камеры Е, Ж исполнительного механизма заперты, а поршень неподвижен и удерживает выходной шток 6 в определенном положении. При подаче питания электродвигатель М через редуктор вращает резьбовой вал 13, вызывая перемещение вдоль него муфты 14 и изменение натяжения пружины 12. Например, при движении муфты вверх возрастает сила действия пружины на рычаг 9. Нарушается равенство моментов сил, действующих на рычаг, он разворачивается относительно опоры О по часовой стрелке и увеличивается зазор между соплом и заслонкой. Давление р в камере Б уменьшается и поршень 16 под действием возросшей разности сил движется вверх. Это приводит к открытию двухседельных клапанов 3 и 18. Через клапан 3 сжатый воздух под давлением рП из камеры Г поступает через камеру Д в полость Ж цилиндра исполнительного механизма, а через клапан 18 полости Е, В сообщаются с атмосферой. Разность давления в полостях ИМ создает силу, движущую поршень и выходной шток 6 влево. Через жестко связанный со штоком рычаг 5 растягивается пружина жесткой обратной связи и возрастает сила ее действия на рычаг 9, возвращающий заслонку в первоначальное положение. С восстановлением прежнего зазора между соплом и заслонкой давление в камере Б принимает первоначальное значение, клапаны 3 и 18 закрываются при равенстве давлений в полостях ИМ и движение поршня прекращается. Новому положению е муфты 14 будет соответствовать новое положение s штока 6. Усилитель работает аналогично при смещении муфты вниз, вызывая пропорциональное перемещение выходного штока ИМ в противоположном направлении. Таким образом, введение в усилитель отрицательной ЖОС от ИМ к УУ позволяет обеспечить пропорциональную зависимость между входным е и выходным s параметрами. Соответствие между перемещением муфты е и штока s подбирается путем изменения предварительного натяжения пружин 8 и 11 вращением гаек 4 и 15 соответственно. Так как жесткость пружины 11 значительно больше жесткости пружины 8, то первой производят грубую, а второй — точную настройку усилителя на нужную статическую характеристику. При правильной настройке усилителя номинальному ходу муфты 14 (е = 3 ÷ 4 мм) должен соответствовать полный ход штока 6 (s = 150÷160 мм). Особенностью рассмотренного усилителя с поршневым ИМ двустороннего действия является сохранение максимальной движущей силы в любом промежутке хода поршня. В электрических и комбинированных автоматических системах регулирования и защиты широко распространены различные виды электрических усилителей мощности.

Рис. 24. Схема действия электромеханического усилителя.

Электромеханический усилитель (рис. 24) распространен в системах, работающих по принципу включено-выключено, т.е. в релейных системах позиционного действия. По сигналу уД датчика через рычаг 1 якорь 2 замыкает контакты 3 цепи питания электрического ИМ (соленоида) 5. Образовавшееся магнитное поле катушки, преодолевая действие пружины 4, перемещает стальной сердечник 6 и связанный с ним РО. При размыкании контактов магнитное поле исчезает и сердечник пружиной 4 возвращается в первоначальное положение. Такой усилитель двухпозиционного действия является астатическим. Работа электрических усилителей других типов рассматривается в курсах электротехники и электроники. РЕГУЛИРУЮЩИЕ ОРГАНЫ

Как следует из определения РО служат для управления подводом либо отводом вещества или энергии ОР в целях изменения значения регулируемого параметра. По роду протекающего вещества или энергии РО делят на пневматические, гидравлические и электрические. По конструктивному исполнению пневматические и гидравлические РО делят на клапанные (одно- и двухседельные), поворотные заслонки и золотниковые.

Рис. 25. Схемы действий регулирующих органов

Односедельные клапаны (рис. 25, а) просты по конструкции, однако не уравновешены из-за одностороннего действия протекающей среды, поэтому их используют только при малых перепадах давлений и малых условных проходных сечениях трубопроводов. Двухседельные клапаны (рис. 25, б) сложнее по конструкции, однако свободны от недостатка, присущего односедельным клапанам, поэтому их широко применяют при больших проходных сечениях и перепадах давлений. Поворотные заслонки (рис. 25, в) удобны при регулировании больших расходов жидких и газообразных сред при малых перепадах давлений. Трехходовые клапаны (рис. 25, г) и золотниковые (рис. 25, д) применяют для перераспределения потоков жидкостей в системах терморегулирования. Золотниковые РО являются уравновешенными и в закрытом положении обладают незначительными протечками. Однако наличие больших сил трения между золотником и втулкой требует большого перестановочного усилия в случае их заедания; кроме того, свойственный им повышенный износ приводит к увеличению протечек. Золотниковые РО (см. рис. 25, е) широко распространены при регулировании подачи топлива в паровых котлах и ДВС. В зависимости от характера управления РО должен обеспечивать подачу рабочей среды периодически по принципу открыто - закрыто или непрерывно с плавным регулированием расхода. Входной координатой РО служит перемещение т штока или разворот α m золотника (заслонки), вследствие чего меняются его проходное сечение f и расход W рабочей среды, являющийся выходной координатой. Расход среды через проходное сечение можно определить по перепаду давлений Δр = р1 —р2 на участке сопротивления (клапане, дроссельной шайбе или участке трубопровода), где р1, р2 — давление среды до и после участка сопротивления. Величины, входящие в выражение (12), в условиях эксплуатации могут менять свои значения, вызывая изменение расхода. Например, коэффициент К. меняется при изменении шероховатости или формы клапана и седла при их проточке или износе, а также при изменении плотности рабочей среды в зависимости от температуры. Таким образом, одному и тому же проходному сечению РО могут соответствовать различные расходы рабочей среды при постоянном перепаде давлений Др. При установившемся режиме зависимость расхода Wo от входной координаты m0 описывается расходной характеристикой Wo = f ( m 0 ). При проектировании расходную характеристику РО с плавным регулированием стремятся получить линейной специальным подбором профилей проточной части. В эксплуатации для сохранения линейности, необходимо поддерживать на РО постоянный перепад давлений Δр. Электрическими РО являются контакты электромагнитных реле и пускателей либо полупроводниковые элементы (транзисторы или тринисторы). Техническое описание Техническая характеристика Питание щита управления осуществляется ГРЩ~380 В, 50 Гц. Питание электроприводов вентиляционно-вытяжного агрегата, топливного насоса, сервопривода и других исполнительных механизмов топочного устройства осуществляется по отдельным фидерам от щита управления. Схема управления и сигнализации выполнена в щите управления на напряжение ~ 220 В, 50Гц. На дверце щита управления установлены следующие органы управления: 1. Общий выключатель QI. 2. Переключатель выбора режима работы установки S4. 3. Переключатель разблокировки и включения топки S1. 4. Переключатель выбора рода топлива S 15. 5. Переключатель ручной и автоматической работы S18 6. Переключатель управления режимом работы S43. 7. Кнопки: «неисправность установить вновь» S3; «датчик пламени 2» S17; «сброс неправильных показаний» S44. Подготовка к работе 1. Перед включением схемы необходимо: а) произвести осмотр щита управления, отдельно стоящего оборудования, убедиться в его исправности. При обнаружении видимых дефектов – устранить; б) произвести пробное включение и проверить работу всех элементов схемы; 2. Включение, порядок работы и выключение: а) для подготовки установки к включению необходимо подать питание от ГРЩ~380В, 50Гц на щит управления; б) включить выключатель Q 1 на щите управления; в) кнопкой S44 произвести сброс неправильных показаний датчиков защиты; г) переключателем S1 разблокировать схему и установить его в положение «подключение топки»; д) переключателем S15 произвести выбор топлива; е) переключатель S4 установить в положение «автоматическая работа»; ж) переключатель S43 установить в положение «управление топкой 1» или «управление топкой 2» в зависимости от установленного выбора топлива; з) включение установки осуществляется автоматически. и) выключение установки выполняется автоматически после прекращения подачи топлива, с последующим переводом переключателя S43 в положение «0» и отклонением выключателя Q 1 на щите управления. Схемой предусматривается дистанционное (аварийное) отключение установки с одного или нескольких постов. При аварийном отключении цепи управления сигнализации обесточиваются, электроприводы останавливаются. Датчики защиты котла Существуют защиты по уровню воды, причем высокий и низкий уровень не является аварийным режимом. Аварийным режимом является «слишком низкий уровень воды», при этом срабатывает блокировка схемы и процесс останавливается. Кроме этого существует защиты по высокому и низкому давлению пара, а так же по превышению давления топлива в обратной линии и по нагнетанию воздуха. АВТОМАТИЗАЦИЯ СЕПАРАТОРОВ ТИПА «АЛЬФА ЛАВАЛЬ»

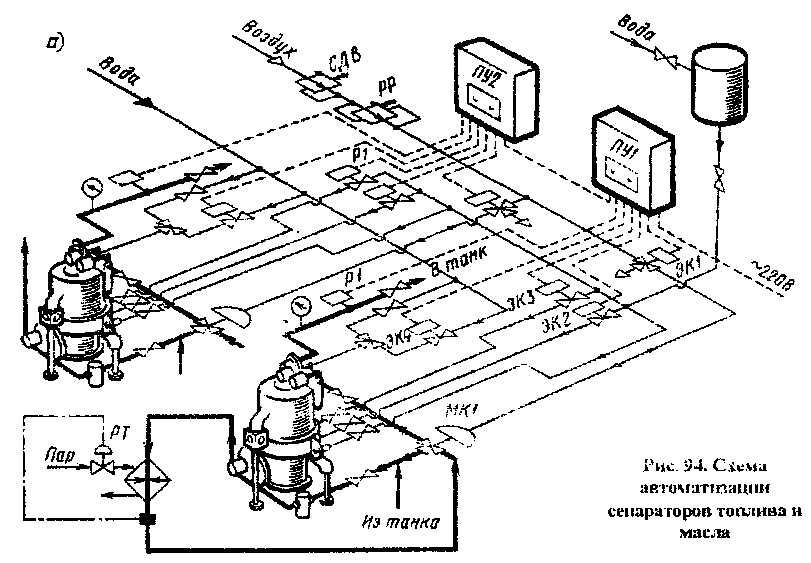

Современные СЭУ оснащены автоматизированными самоочищающимися сепараторами масла и топлива. Средства автоматизации сепараторов обеспечивают обычно автоматическую разгрузку (удаление шлама) через заданные промежутки времени (в зависимости от свойств сепарируемой среды), а также автоматический контроль работы сепараторов и защиту с выдачей сигналов на АПС. Это позволяет освободить обслуживающий персонал от выполнения значительного числа операций по обслуживанию сепараторов. Иногда автоматизируются операции по вводу (и выводу) сепараторов в действие.

Рис. 36(а). Схема автоматизации сепараторов топлива и масла

Схема автоматизации с системой управления МАСЕ-20 рассчитана на четыре сепаратора (рис. 36, а). В пульте управления ПУ1 установлены программно-временной электромеханический блок, реле времени и коммутирующая аппаратура системы управления, защиты и сигнализации. Если автоматизируется несколько сепараторов, то для каждого последующего устанавливают дополнительные пульты управления (ПУ2, ПУЗ, ПУ4), получающие управляющий сигнал на разгрузку от реле времени и программного блока в ПУ1.

Рис. 36(б). Диаграмма переключения клапанов

Программно-временной блок через кулачковый вал, приводимый во вращение через редуктор от электродвигателя, обеспечивает замыкание и размыкание соответствующих контактов, управляющих подачей/ питания на электромагнитные клапаны ЭК1 - ЭК4. Топливо или смазочное масло подаются на сепарацию либо на рециркуляцию через паровой подогреватель трехходовым клапаном МК1 с пневматическим мембранным ИМ. Подача воздуха к ИМ либо выпуск в атмосферу производится через клапан ЭК1. Заданное давление воздуха перед клапаном ЭК1 поддерживается стабилизатором давления СДВ, а скорость его подачи к клапану МК1 определяется настройкой регулятора расхода PP . Плавность управления клапаном МК1 позволяет исключить гидравлические удары в магистралях и сепараторе во время разгрузки и включения сепаратора. Время переключения клапана МК1, которое должно составлять 5—6 с, регулируется уставкой задания регулятора PP . Для закрытия барабана воду подают из расходного бака через клапан ЭК2, а для открытия - через клапан ЭКЗ. Вода для промывки барабана и создания гидрозатвора подается через клапан ЭК4. Включением программного блока управляет реле времени, настраиваемое на интервалы между очередными разгрузками в пределах 0,5-12ч. В результате работы программного блока осуществляется полный цикл разгрузки каждого сепаратора за 135с (см. диаграмму переключения клапанов, рис. 36, б). В блоке предусмотрено регулирование уставок длительности каждой операции смещением соответствующих кулаков относительно контактов. По окончании цикла программный блок возвращается в исходное положение, т.е. готов к очередному включению. Если в процессе сепарации понижается давление очищенного нефтепродукта на выходе из сепаратора, то реле давления Р1 выдает импульсы на срабатывание аварийной сигнализации и переключение через клапан МК1 сепарируемой жидкости на рециркуляцию. Во время разгрузки реле давления блокируется. Кроме того, предусмотрена сигнализация о потере водяного затвора, неполном закрытии барабана и отклонении температуры сепарируемой жидкости на входе в сепаратор от заданного значения. При нормальной работе сепаратора температура нефтепродукта на входе поддерживается регулятором температуры РТ управляющим подачей пара к подогревателю. В случае повышения вибрации барабана до недопустимых пределов по сигналу от датчика вибрации, встроенного в корпус сепаратора, срабатывает защита, выдающая сигнал на остановку приводного электродвигателя и включение тормоза. Начальное включение сепараторов в работу и их выключение при рассмотренной системе управления производится вручную воздействием на соответствующие органы управления. ВОПРОСЫ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ

1. АСР с И-регулятором прямого действия. 2. АСР с П-регулятором прямого действия. 3. АСР с П-регудятором непрямого действия. 4. АСР с ПИ-регулятором непрямого действия. 5. Приборы для измерения давления. 6. Приборы для измерения расхода жидкости и газа. 7. Приборы для измерения уровня жидкости. 8. Приборы для измерения температуры. 9. Приборы для измерения частоты вращения. 10. Приборы для измерения крутящего момента и мощности. 11. Автоматические электрические газоанализаторы и солемеры. 12. Технические средства автоматического контроля. 13. Автоматизация санитарных систем. 14. Автоматизация осушительной, балластной, топливной и грузовой систем. 15. Автоматизация компрессорных установок и систем сжатого воздуха. 16. Автоматизация системы пожаротушения. 17. Автоматизация палубных механизмов. 18. Автоматизация устройств кренования и успокоения качки судна. 19. Автоматизация системы питания котлов водой. 20. Автоматизация топливосжигания в главных котлах турбохода «София». 21. Автоматизация топливосжигания в главных котлах турбохода «Кубань». 22. Автоматизация вспомогательных и утилизационных котлов. 23. Автоматизация топочного агрегата «Монарх». 24. Автоматизация котлоагрегатов КАВ 4/7 и КАВ 6,3/7. 25. Автоматизация утилизационного котла теплохода «Новгород». 26. Автоматизация утилизационного котла теплохода «Инженер Магульский». 27. Автоматизация регулирования и защиты главной турбины. 28. Автоматизация регулирования и защиты вспомогательной турбины. 29. Регулятор температуры РТНДМ. 30. Регулятор температуры «Плайгер». 31. Регулятор температуры GRW «Тельтов». 32. Пневматический изодромный регулятор VAF «Вискотерм». 33. Пневматический регулятор «Евроконтроль». 34. Автоматизация сепараторов типа «Альфа Лаваль». 35. Однорежимный регулятор Р-11М. 36. Однорежимный регулятор «Вудвард» UG8. 37. Однорежимный регулятор ОРН 30. 38. Однорежимный регулятор МАN. 39. Всережимный регулятор «Вудвард» UG40TL. 40. Всережимный регулятор «Вудвард» РG. 41. Измерительные устройства. Измерение давления и перепада давлений. 42. Измерение уровня жидкости. 43. Измерение температуры. 44. Измерение частоты вращения. 45. Усилительные органы. Гидравлические усилители. 46. Пневматические усилители. 47. Комбинированные усилители. 48. Регулирующие органы. 49. Классификация технических средств автоматизации. 50. Понятие о статических и динамических свойствах АСР. 51. Свойства объектов регулирования. 52. Классификация приборов и погрешность измерения. 53. Технические средства автоматического контроля. 54. Основы автоматического регулирования топливосжигания в главных котлах. 55. Задачи автоматизации паротурбинной установки и основы регулирования частоты вращения ротора турбины. 56. Цели и принципы автоматизации дизельной установки. 57. Автоматизация систем подготовки топлива и масла. 58. Принципы регулирования частоты вращения вала ДВС. 59. Автоматизация системы управления главными ДВС.

ВАРИАНТЫ НА КОНТРОЛЬНУЮ РАБОТУ

Вариант на контрольную работу выбирается из приведённой выше таблицы по двум последним цифрам зачётной книжки. Контрольная работа состоит из трёх вопросов и выполняется на листах формата А4.

СПИСОК ЛИТЕРАТУРЫ 1. Барласов Б.3., Ильин В.И. Наладка приборов и систем автоматизации. М.: Высшая школа, 1985. 304 с. 2. Бобраков В.Ф. Электронные системы дистанционного автоматизированного управления силовыми установками судов флота рыбной промышленности. Калининград, 1987. 86 с. 3. Вершинин О.Е. Применение микропроцессоров для автоматизации технологических процессов. Л.: Энергоатомиздат, 1986. 208 с. 4. Власенко А.А., Стражмейстер В.А. Судовая электроавтоматика. М.: Транспорт, 1983. 386 с. 5. Исаков Л.И. Техническая эксплуатация судовой автоматики М.: Транспорт, 1983. 216с. 6. Исаков Л.И., Кутъин Л.И. Комплексная автоматизация судовых дизельных и газотурбинных установок. Л.: Судостроение, 1984. 367 с. 7. Катханов М.Н. Теория судовых автоматических систем. - Л Судостроение, 1985. 368 с. 8. Ланчуковский В.И., Козьминых А.В. Автоматизированные системы управления судовых дизельных и газотурбинных установок. М.: Транспорт, 1983. 320 с. Онасенко В.С. Автоматизация судовых энергетических установок (Регулирование и управление). М.: Транспорт, 1981. 272 с. 9. Правила классификации и постройки морских судов/Регистр СССР. Л.: Транспорт, 1985. — 928 с. 10. Сыромятников В.Ф. Автоматика как средство диагностики на морских судах. Л.: Судостроение, 1979. 312 с. 11. Сыромятников В.Ф. Основы автоматики и комплексная автоматизация судовых пароэнергетических установок. — М.: Транспорт, 1983. 312 с. 12. Фрейдзон И.Р. Судовые автоматизированные электроприводы системы. Л.: Судостроение, 1988. 480 с. 13. Чеблаков Ю.П. Автоматизированное управление судовыми дизелями. М.: Транспорт, 1980. 135 с.

© Осовский Дмитрий Иванович, доцент, к.т.н.

Автоматизация систем управления судовых вспомогательных механизмов Конспект лекций для студентов 3-го курса дневной формы обучения и 4-го курса заочной формы обучения направления 6.070104 «Морской и речной транспорт» специальности «Эксплуатация судовых энергетических установок»

Тираж_________экз. Подписано к печати______________ Заказ №__________. Объем 4.11 п.л. Изд-во «Керченский государственный морской технологический университет» 98309 г. Керчь, Орджоникидзе, 82. КОНСПЕКТ ЛЕКЦИЙ для студентов дневной и заочной форм обучения направления 6.070104 «Морской и речной транспорт» специальности «Эксплуатация судовых энергетических установок»

Керчь, 2010

Автор: Осовский Д.И., к.т.н., доцент кафедры СЭУ КГМТУ.

Рецензент: Крестлинг Н.А., к.т.н., доцент кафедры СЭУ КГМТУ.

Методические указания рассмотрены и одобрены на заседании кафедры СЭУ КГМТУ, протокол № 5 от 24.12.2009г.

Методические указания рассмотрены и рекомендованы к утверждению на заседании методической комиссии МФ КГМТУ, протокол № 4 от 25.01.2010г.

Методические указания утверждены на заседании Методического совета КГМТУ, протокол № 3 от 30.06.2010г.

© Керченский государственный морской технологический университет СОДЕРЖАНИЕ

ВВЕДЕНИЕ Элементы судовой автоматики непрерывного действия Совокупность технического оборудования и реализованного на нем по соответствующим предписаниям (инструкциям, регламентам) технического процесса является объектом управления. Объект регулирования (ОР) — это объект управления, который рассматривают с позиции поддержания (стабилизации) заданного значения одного регулируемого параметра, а воздействие на ОР в целях поддержания этого параметра является техническим процессом регулирования. Работу различных ОР рассматривают аналогично и оценивают параметрами рабочих процессов. В зависимости от условий эксплуатации регулируемые параметры требуется поддерживать на заданном уровне либо изменять их по определенному закону. Всякий клапан или другой элемент, через который осуществляется регулирующее воздействие на ОР, будем называть регулирующим органом (РО). Процесс регулирования можно автоматизировать, если функции оператора будет выполнять автоматическое устройство (регулятор), образующее в совокупности с ОР и РО автоматическую систему регулирования. Возмущение — это всякое воздействие на систему, выводящее ее из состояния равновесия. Регулятор — это автоматическое устройство, реагирующее на рассогласование заданного и истинного значений регулируемого параметра, способное воздействовать на РО в сторону восстановления нарушенного равновесия между величинами W 1 и W 2. Режим работы системы, при котором хоть один из параметров изменяется во времени, называется динамическим, а наступает он под действием возмущения. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Последнее изменение этой страницы: 2019-03-31; Просмотров: 249; Нарушение авторского права страницы