|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Оборудование сварочного поста

В комплект оборудования для полуавтоматической (механизированной) сварки входят (рис. 2.33) источник питания 2дуги; механизм 4 подачи сварочной проволоки 5; газовое оборудование состоящее из: баллонов 9 с газом, редукторов 8, ротаметров 7смесителя 10при использовании смеси газов), соединительных рукавов (шлангов); горелки 11. Сварка проводится с использованием источника питания (сварочный выпрямитель; преобразователь или инвертор) с жесткой вольтамперной характеристикой. При организации сварочных работ в производственных условиях используют многопостовые источники питания (рис. 2.34). При сварке с одинаковым режимами в цепь каждого сварочного источника (ИП, рис. 2.34, а) включают дроссель ДР, который снижает влияние постов друг на друга. При необходимости индивидуального регулирования режимов на каждом посту величина сварочного тока регулируется дополнительным балластным сопротивлением Б (рис. 2.34, б).

Для стабильной подачи сварочной проволоки и регулирования скорости ее подачи используют двухроликовые и четырехроликовые механизмы подачи проволоки. В состав подающего механизма входят: механизм подачи проволоки (электродвигатель, тормозное устройство, подающие и прижимные ролики) и кассета с проволокой. В зависимости от диаметра подаваемой проволоки различают: механизмы подачи размещенные на отдельной тележке (для проволоки большого диаметра) и механизмы, встроенные в единый корпус с кассетой 6 (рис. 2.33). чаще всего изготавливают механизмы подачи толкающего типа (проволока подается к горелке за счет проталкивания ее через гибкий шланг). Устойчивая подача в этом случае возможна при достаточной жесткости электродной проволоки. В полуавтоматах тянущего типа механизм подачи или его подающие ролики размещены в горелке (проволока протягивается через шланг). Такая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Сварочная горелка выполняет следующие функции: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Газовые баллоны - высокопрочные, герметичные цилиндрические емкости для хранения сжатого газа.Содержащийся в баллоне газ можно распознать по цвету баллона, надписи и полосы на баллоне (табл. 2.15). Таблица 2.15 Отличительная окраска газонаполненных баллонов малой, средней и большой емкости отечественного производства (ГОСТ 949-73, ГОСТ 12247-80, ПБ 03-576-03) и зарубежных производителей (EN 1089-3) Газ |

Цвет | |||||||||||

| баллона | надписи | полосы | ||||||||||

| Азот | Чёрный | Жёлтый | Коричневый | |||||||||

| Аргон сырой | Чёрный | Белый | Белый | |||||||||

| Аргон технический | Чёрный | Синий | Синий | |||||||||

| Аргон чистый | Серый | Зелёный | Зелёный | |||||||||

| Гелий | Коричневый | Белый | - | |||||||||

| Кислород | Синий | Черный | - | |||||||||

| Углекислота | Черный | Желтый | - | |||||||||

Редуктор (регулятор давления) – присоединяется к вентилю газового баллона и необходим для понижения давления от баллона до горелки.

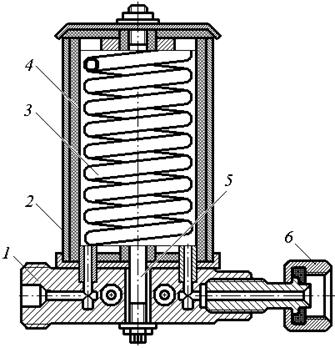

Одноступенчатый (однокамерный) газовый редуктор показан на рис. 2.35.

| Рис. 2.35.Схема однокамерного газового редуктора: 1 – запорная пружина; 2 – корпус; 3 – запорный клапан; 4 - камера низкого давления; 5 – нажимной диск; 6 – регулировочная пружина; 7 – гибкая мембрана; 8 – седло запорной пружины; 9 – толкач. |

Запорный клапан 3 редуктора находится под давлением двух сил: давление запорной пружины 1 и давления гибкой мембраны 7. При нормальном рабочем давлении редуцированного газа в камере низкого давления 4 устанавливается равновесие, запорный клапан прижимается к седлу 8 запорной пружины и преграждает доступ газа из камеры высокого давления 6 (из баллона). Гибкая мембрана, за счет регулировочной пружины 6, через нажимной диск 5 и толкач 9 воздействует на запорный клапан и стремится открыть его. Изменяя натяжение регулировочной пружины можно менять рабочее давление.

В соответствии с уравнением Клайперона - Менделеева (2.48) уменьшение давление газа приводит к уменьшению его температуры.

| (2.48) |

где: Р - давление газа; V - объем газа; n - число молей газа; R - универсальная газовая постоянная; Т - температура газа.

Поэтому для предотвращения замерзания редуктора при использовании углекислого газа необходим подогреватель (рис. 2.36) и осушитель.

| Рис. 2.36. Подогреватель газа: 1 - корпус; 2 - кожух; 3 - трубка - змеевик; 4 - теплоизоляция; 5 - нагревательный элемент; 6 - накидная гайка. |

Для определения расхода газа применяют расходомеры: поплавковый (ротаметр) или дроссельный с калиброванным отверстием в диафрагме.

Защитные газы

Для защиты зоны сварки и свариваемых изделий используют газы (табл. 2.16): инертные (аргон, гелий) и активные газы или смеси (углекислый газ, азот, водород, Ar + O2; Ar + H2; Ar + N2; Ar + CO2).

Таблица 2.16.

Характеристика поставки защитных газов

| Защитный газ | Используется для сварки: | Давление и состояние газа в заряженном баллоне | ||

| Аргон | Высший сорт 99, 992% | Активные и тугоплавкие металлы и сплавы | 15 МПа в сжатом газообразном состоянии | |

| Первый сорт 99, 987% | Легированные и высоколегированные, жаропрочные и жаростойкие стали | |||

| Углекислый газ | Сварочный 99, 5% | Углеродистые и низколегированные стали. | 7 МПа в сжиженном состоянии | |

Инертные газы обеспечивают хорошее формирование шва при сварке: сталей неплавящимся электродом, а алюминиевых сплавов – плавящимся электродом. Гелий, по сравнению с аргоном, обеспечивает лучшую устойчивость горения дуги и проплавление металла на большую глубину.

Смесь аргона (65%) и гелия (35%) обеспечивает низкое разбрызгивание металла, глубокое проплавление, и хорошую устойчивость дуги. Стоимость смеси ниже, чем стоимость чистого гелия. Применение активных газов связано с меньшей их стоимостью по сравнению со стоимостью аргона или гелия. Наличие свободного кислорода в газовой атмосфере (при термическом разложении углекислого газа или в смесях с кислородом) приводит к: снижению углерода в металле шва; окислению металла шва (требуется добавки в зону шва раскислителей). Избыточный кислород в смесях уменьшает разбрызгивание металла.

Технологические приемы выполнения сварки практически те же, что и при дуговой сварке под флюсом. Техника сварки металла толщиной более 2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

Основными параметрами режима дуговой сварки в защитных газах являются: Iсв, dэл, Uд, Vсв и расход защитного газа (от 4 до30 л/мин).Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, типа сварного соединения и скорости сварки. Оптимальным расходом защитного газа для конкретного сопла горелки считается такой расход, который обеспечивает истечение струи, близкое к ламинарному.

Дополнительные параметры режима сварки те же, что и при дуговой сварке под флюсом: род и полярность тока, положение изделия и электрода при сварке, величина вылета электрода, вид защитного газа и др.

Последнее изменение этой страницы: 2019-06-19; Просмотров: 245; Нарушение авторского права страницы