|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Коническо-цилиндрические редукторы

В двухступенчатых коническо-цилиндрических редукторах (рис. 2.11 —2.13) коническая пара может иметь прямые, косые или криволинейные зубья. Цилиндрическая пара также может быть либо прямозубой, либо косозубой. Наиболее употребительный диапазон передаточных чисел для таких редукторов u = 8 ¸ 15. Наибольшие значения при прямозубых конических колесах umax = 22; при конических колесах с круговыми зубьями umax = 34.

Червячные редукторы

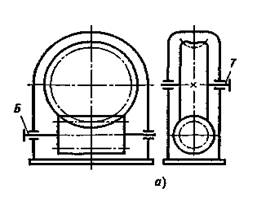

Червячные редукторы применяют для передачи движения между валами, оси которых перекрещиваются. По относительному положению червяка и червячного колеса различают три основные схемы червячных редукторов: с нижним, верхним и боковым расположением червяка (рис. 2.14 — 2.16). Искусственный обдув ребристых корпусов обеспечивает более благоприятный тепловой режим работы редуктора (рис. 2.14, в и г). Выход вала колеса редуктора с боковым расположением червяка в зависимости от назначения и компоновки привода может быть сделан вверх (рис. 2.16, а) или вниз (рис. 2.16, б и в). При нижнем расположении червяка условия смазывания зацепления лучше, при верхнем хуже, но меньше вероятность попадания в зацепление металлических частиц — продуктов износа. Выбор схемы редуктора обычно обусловлен удобством компоновки привода в целом: при окружных скоростях червяка до 4 —6 м/с предпочтительно нижнее расположение червяка; при больших скоростях возрастают потери на перемешивание масла, и в этом случае следует располагать червяк над колесом. В редукторах с верхним расположением червяка при включении движение

Рис. 2.15. Червячный редуктор с верхним расположением червяка: а – кинематическая схема: б — общий вид редуктора с разьемным корпусом; в — общий вид редуктора с неразъемным корпусом

обычно начинается при недостаточной смазке (за время остановки при редких включениях масло успевает стечь с зубьев колеса). Передаточные числа червячных редукторов обычно колеблются в пределах и = 8 ¸ 80 (см. ГОСТ 2144-76). Так как КПД червячных редукторов невысок, то для передачи больших мощностей и в установках, работающих непрерывно, проектировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45 кВт и в виде исключения до 150 кВт.

Рис. 2.16. Червячный редуктор с вертикальным валом червячного колеса: а - кинематическая схема; б - общий вид редуктора с разъемным корпусом; в -общий вид редуктора с неразъемным корпусом Зубчато-червячные, червячно-зубчатые И двухступенчатые червячные редукторы

Схемы и общий вид зубчато-червячных и двухступенчатых червячных редукторов показаны на рис. 2.17 и 2.18. Передаточные числа зубчато-червяч-

Рис. 2.17. Двухступенчатый зубчато-червячный редуктор: а – кинематическая схема; б – общий вид

Рис. 2.18. Двухступенчатый червячный редуктор: а — кинематическая схема; б и в – варианты общею вида ных редукторов u £ 150, а в отдельных случаях и выше (для учебного проектирования рекомендуется ограничиться и = 35 ¸ 80). Двухступенчатые червячные редукторы изготовляют с передаточными числами и = 120 ¸ 2500 (при учебном проектировании рекомендуется ограничиться и = 120 ¸ 400). Планетарные и волновые редукторы

На рис. 2.19, а показана простая — с одной степенью свободы — планетарная передача, состоящая из солнечного колеса 1, сателлитов 2 и корончатого колеса 3, неподвижно закрепленного в корпусе. Сателлиты совершают сложное

в расчетах на прочность обычно принимают приведен- ное число сателлитов nc = nс — 0, 7. Для выравнивания нагрузки по потокам при нескольких сателлитах одно из центральных колес устанавливают без опор, т. е. выполняют плавающим в радиальном направлении. На рис. 2.19, б показан редуктор с плавающим (самоустанавливающимся) солнечным колесом. Для соединения плавающего солнечного колеса с валом применена зубчатая муфта с двумя зубчатыми сочленениями. При последовательном соединении нескольких простых планетарных передач можно получить редуктор с большим передаточным отношением (рис. 2.20). Волновые передачи можно рассматривать как разновидность планетарных передач, имеющих гибкое промежуточное колесо, деформируемое при передаче вращающего момента. На рис. 2.21, а показана кинематическая схема волновой передачи: входной вал 1 приводит во вращение генератор волн 2, который представляет собой водило с двумя роликами; гибкое колесо 3 выполнено в виде тонкостенного стакана, на утолщенной части которого нарезаны зубья, входящие в зацепление с внутренними зубьями неподвижного жесткого колеса 4; выходной вал 5 соединен с основанием тонкостенного стакана. Генератор деформирует гибкое зубчатое колесо в радиальном направлении, придавая ему форму эллипса, и вводит в зацепление зубья деталей 3 и 4 на полную рабочую высоту. При вращении генератора зацепление зубьев перемещается подобно бегущей волне, что и дало название этим передачам. Широкое распространение получили кулачковые генераторы волн (рис. 2.21, б). На профилированный кулачок А насажено внутреннее кольцо гибкого подшипника Б. Наружное кольцо гибкого подшипника сопряжено с внутренней поверхностью гибкого колеса В, обеспечивая ему заданную форму деформации. Кольца гибкого подшипника имеют малую толщину и поэтому сравнительно легко деформируются. Ниже приведены для сравнения размеры двух подшипников с одним и тем же внутренним диаметром: гибкого и обычного шарикового радиального легкой серии:

Модули зубчатых колес 3 и 4 (см. рис. 2.21, а) одинаковы, но числа зубьев

разные: z3 < z4. Передаточное число волновой передачи равно

Рис. 2.21. Волновой зубчатый одноступенчатый редуктор: а — кинематическая схема; б — генератор волн: в — продольный разрез

При оптимальных значениях (z4 - z3) = 2 или 1 диапазон передаточных отношений в одноступенчатых волновых редукторах составляет от 80 до 300 (и более). Волновые передачи обладают высокой нагрузочной способностью благодаря многопарности зацепления: одновременно в зацеплении может находиться до 25-30% пар зубьев. На рис. 2.21, в показан волновой редуктор с кулачковым генератором волн 2 и гибким тонкостенным колесом 3 сварной конструкции. На ведущем валу 1 находится кулачок, на котором установлен гибкий подшипник, сопряженный с гибким колесом, зубья которого в двух зонах входят в зацепление с зубьями жесткого колеса 4. Кулачок генератора волн находится на валу с радиальным зазором; передача движения осуществляется зубчатой муфтой, которая обеспечивает самоустановку генератора при работе редуктора. С гибкого колеса вращающий момент передается шлицами ведомому валу 5. Мотор-редукторы

Мотор-редуктор — это агрегат, совмещающий в одном корпусе электродвигатель и редуктор. Последнее обстоятельство позволяет добиваться большой точности расположения вала редуктора относительно вала электродвигателя и уменьшает число деталей привода. Чаще встречаются мотор-редукторы с зубчатыми передачами обыкновенными и планетарными.

Рис. 2.23. Мотор-редуктор с одноступенчатой зубчатой цилиндрической передачей

На рис. 2.22 показаны общие виды мотор-редукторов. На рис. 2.23 изображен в разрезе горизонтальный мотор-редуктор с одноступенчатой зубчатой цилиндрической передачей. Показанный на рис. 2.22, б вертикальный мотор-редуктор имеет две ступени: первую — зубчатую цилиндрическую обыкновенную и вторую — планетарную.

ГЛАВА III ЗУБЧАТЫЕ ПЕРЕДАЧИ ОБЩИЕ СВЕДЕНИЯ

Различают два вида зубчатых передач - закрытые и открытые. Эти передачи обычно разрабатывают в курсовых проектах учащиеся техникумов. Закрытые, заключенные в отдельный корпус (например, редукторного типа) или встроенные в машину. Проектировочный расчет их выполняют на выносливость по контактным напряжениям во избежание усталостного выкрашивания рабочих поверхностей зубьев. Определив на основе этого расчета размеры колес и параметры зацепления, выполняют затем проверочный расчет на выносливость зубьев по напряжениям изгиба для предотвращения усталостного разрушения зубьев; обычно напряжения изгиба в зубьях, рассчитанных на контактную прочность, оказываются ниже допускаемых. Однако при выборе слишком большого суммарного числа зубьев колес (более 200) или применении термохимической обработки поверхностей зубьев до высокой твердости (HRC> 45) может возникнуть опасность излома зубьев. Для предотвращения этого размеры зубьев следует определять из расчета их на выносливость по напряжениям изгиба. Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет необходимости проверять выносливость поверхностей зубьев по контактным напряжениям, так как абразивный износ поверхностей зубьев предотвращает выкрашивание их от переменных контактных напряжений. Зубчатые передачи, работающие с большими кратковременными (пиковыми) перегрузками, необходимо проверять на отсутствие опасности хрупкого разрушения или пластических деформаций рабочих поверхностей зубьев от контактных напряжений, а также на отсутствие хрупкого излома или пластических деформаций при изгибе. Это относится равно как к закрытым, так и открытым передачам.

Рис. 3.1. Контактные напряжения в зоне соприкосновения цилиндров вдоль образующей Кратковременное действие пиковых нагрузок не оказывает влияния на поверхностную и общую усталостную прочность зубьев. Поэтому определение напряжений, вызываемых такими нагрузками, следует рассматривать как проверку зубьев на поверхностную и общую статическую прочность. Расчетные формулы имеют тот же вид, что и формулы для расчетов на усталостную прочность, но значения допускаемых напряжений, принимаемых в этих расчетах, различны. Расчет закрытых зубчатых передач на выносливость рабочих поверхностей зубьев по контактным напряжениям основан на формуле Герца. Эта формула служит для определения максимального нормального напряжения в точках средней линии контактной полоски в зоне соприкосновения двух круговых цилиндров с параллельными образующими (рис. 3.1). При выводе формулы были приняты допущения: материал цилиндров идеально упругий, в точках контакта он находится в условиях объемного напряженного состояния — трехосного сжатия; наибольшее (по модулю) напряжение сжатия — главное напряжение s3 — принято обозначать smах; при эллиптическом законе распределения давления по ширине площадки контакта

где q – нагрузка на едницу длины контактной линии; с – ширина контактной площадки, определяемая из выражения

Подставив это значение в формулу (3.1.), получим

1 1 1 1 Здесь ______ - приведенная кривизна цилиндров, ______ = ______ + ______, где r1 и rпр rпр r1 r2 r1 r2 r2 – радисы цилиндров; отсюда - rпр = _________ ; v – коэффициент Пуассона, при- r1 + r2 нятый равным 0, 3; Е – модуль упругости материала цилиндров; если цилиндры изготовлены из разных материалов, то определяют приведенный модуль упругости

§ 3.2. РАСЧЕТ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ

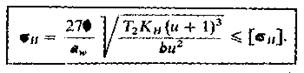

Для расчета передач с цилиндрическими зубчатыми колесами (рис. 3.2) на выносливость рабочих поверхностей зубьев по контактным напряжениям пользуются формулой (3.2); максимальное нормальное напряжение sтax принято обозначать sн; индекс H (лат.) соответствует первой букве фамилии знаменитого физика Hertz'a; нагрузка на единицу длины контактной линии зубьев

где

- окружная сила; aw – угол зацепления; по ГОСТ 13755-81 он принят равным 20о*; b - угол наклона зуба по отношению к образующей делитель-ного цилиндра; Кн — коэффициент, учитывающий ди- - окружная сила; aw – угол зацепления; по ГОСТ 13755-81 он принят равным 20о*; b - угол наклона зуба по отношению к образующей делитель-ного цилиндра; Кн — коэффициент, учитывающий ди-

намическую нагрузку и неравномерность распределения нагрузки между зубьями и по ширине венца; b — шири- на венца; ke - коэффициент степени перекрытия. Приведенный радиус цилиндров rпр следует заменить величиной приведенного радиуса эвольвентных профилей зубьев в полюсе зацепления; так как

то

Подстановка приведенных значений величин в формулу (3.2) дает возможность выразить зависимость sн от параметров зубчатой передачи в виде

Дальнейшие расчеты даны в соответствии с рекомендациями ГОСТ 21354-75. Допущенные в отдельных случаях незначительные отступления, практически не влияющие на величину конечного результата, имеют целью некоторое упрощение расчета.

* В дальнейшем будем считать aw » a, где a - делительный угол профиля или угол профиля исходного контура

Для практических расчетов по ГОСТ 21354-75 введены следующие условные обозначения:

контактных линий; для прямозубых колес ke = __________; для косозубых и шев- 4 - ea ронных ke = ea, где ea - степень перекрытия. С этими обозначениями формула (3.3) примет вид

Все величины, входящие в эту формулу, должны быть выражены в соответствующих единицах. В ГОСТ 21354-75 допущено отклонение от этого правила: момент выражен в Н × м, a d и b в мм, напряжение и модуль упругости в МПа (численно соответствует МН/м2). В дальнейшем, следуя правилу теории размерностей, будем выражать момент в Н × мм, d и b в мм, sн и Е в МПа (что численно соответствует Н/мм2). Для стали принимают: Е = 2, 15 × 105 МПа; коэффициент Пуассона v = 0, 3. При этих значениях коэффициент

Численные значения коэффициента ZH: для прямозубых колес при a = 20°, b = 0 ZH = 1, 76; для косозубых колес при a = 20°, b = 8¸ 15° ZH = 1, 74¸ 1, 71; для шевронных колес ZH = 1, 57. Средние значения коэффициента Ze: для прямозубых передач при a = 20° Ze = 0, 9; для косозубых передач Ze = 0, 8. После подстановки указанных значений коэффициентов в формулу (3.4) и замены в ней d2 через межосевое расстояние aw

получим формулы для проверочного расчета: прямозубых передач

косозубых передач

ширины зубчатого венца получим формулу для проектировочного расчета aw, мм

Дляпрямозубых передач Ка = 49, 5; для косозубых и шевронных передач Ка = 43, 0. Коэффициент КH = КНa, КНbКHv, где КHa — коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; для прямозубых колес принимают KHa = 1, 0; для косозубых колес в зависимости от окружной скорости v: при v =10¸ 20 м/с и 7-й степени точности КНa — 1, 0¸ 1, 1, при v до 10 м/с и 8-й степени точности KHa = 1, 05¸ 1, 15; КНb — коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца. При проектировании закрытых зубчатых передач редукторного типа принимают значения KHb по табл. 3.1. 3.1. Ориентировочные значения коэффициента KHb для зубчатых передач редукторов, работающих при переменной нагрузке

Динамический коэффициент KHvопределяют в зависимости от окружной скорости v колес и степени точности их изготовления. Для прямозубых колес при v до 5 м/с следует назначать 8-ю степень точности по ГОСТ 1643-81; при этом KHv = 1, 05¸ 1, 10. Для косозубых колес при v до 10 м/с назначают также 8-ю степень точности и принимают KHv= 1, 0¸ 1, 05. При v свыше 10 до 20 м/с и 7-й степени точности КHv. = 1, 05¸ 1, 1. Меньшие из указанных значений относятся к колесам с твердостью поверхностей зубьев НВ £ 350, большие - при твердости НВ > 350. Коэффициенты КHa и KHvмогут быть определены только тогда, когда известны размеры передачи (надо знать скорость v). Поэтому при проектировочных расчетах по формуле (3.7) предварительно используют один коэффициент KHb, учитывающий неравномерность распределения нагрузки по ширине венца (см. табл. 3.1 ).

значению yba следует воспользоваться равенством; тогда

Допускаемое контактное напряжение определяют при проектировочном расчете по формуле

Здесь sH lim b, — предел контактной выносливости при базовом числе циклов (значения sH lim b, указаны в табл. 3.2); КHL — коэффициент долговечности; если число циклов нагружения каждого зуба колеса больше базового, то принимают KHL = 1. Именно такой случай типичен для курсовых проектов, выполняемых в техникумах. В других условиях, когда эквивалентное число циклов перемены напряжений NHE меньше базового NHO, то

Если при расчете колес из нормализованной или улучшенной стали КHL получается больше 2, 6, то принимают КHL = 2, 6; для колес из закаленной стали КHL £ 1, 8; [SH] - коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают [SH] = 1, 1¸ 1, 2; при поверхностном упрочнении зубьев [SH ] = 1, 2¸ 1, 3. Данные для выбора материалов шестерни и колеса приведены в табл. 3.3. Рекомендуется назначать для шестерни и колеса сталь одной и той же марки, но обеспечивать соответствующей термической обработкой твердость поверхности зубьев шестерни на 20—30 единиц Бринелля выше, чем колеса. Популярное: |

Последнее изменение этой страницы: 2016-03-22; Просмотров: 1808; Нарушение авторского права страницы