|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Двумя зубчатыми венцами генератора

1 – гибкий подшипник; 2 – гибкое колесо; 3 - кулачок

Гибкие колеса изготовляют из улучшенных сталей с твердостью НВ 300 — 350 и пределом выносливости s-1 » 350 МПа. Генераторы волн деформации. Кулачковые генераторы (рис. 6.9) получили широкое распространение в передачах различных областей машиностроения. Они лучше других генераторов сохраняют под нагрузкой заданный профиль гибкого колеса. Профиль кулачка в полярной системе координат определяется по формуле

r = 0, 5d + mKw (k1 cos 2j - k2 cos 6j), (6.31) где d — внутренний диаметр гибкого подшипника: j — полярный угол, отсчитываемый от большой оси деформации; Kw — коэффициент радиальной деформации гибкого колеса, Kw = 1 ¸ 1, 2; k1 и k2 – корректирующие коэффициенты (табл. 6.4).

6.4. Значения корректируюших коэффициентов k1 и k2 в зависимости от передаточного отношения ihk(n)

Основные размеры гибких шариковых подшипников, устанавливаемых между кулачком и гибким колесом, приведены в приложении, табл. П9. Внутренний диаметр гибкого колеса в месте посадки наружного кольца подшипника обрабатывают с отклонениями Н7. Посадка внутреннего кольца гибкого подшипника на кулачок выполняется с натягом, близким к нулю. Соответственно профиль кулачка должен выполняться с отклонениями js 6 или js 7. Роликовые генераторы (рис. 6.10) просты в изготовлении, но не сохраняют под нагрузкой заданную форму гибкого колеса. Для предохранения зубчатого венца от раскатывания роликами и для увеличения его жесткости под венец запрессовывают подкладное кольцо. Материал кольца – сталь с твердостью HRC 50-58; диаметр роликов следует выбиратть наибольшим по условию их размещения. Оси роликов и щеки генератоа должны быть достаточно жесткими в радиальном направлении. Максимальный прогиб не должен превышать 0, 05т.

Рис. 6.10. Конструкция роликового генератора: 1 — ролик; 2 — гибкое колесо; 3 — подкладное кольцо Дисковые генераторы (рис. 6.11) применяют чаще роликов, так как они сохраняют в нагруженной передаче заданную форму деформации гибкого колеса на большем участке, чем роликовые, имеют меньший момент инерции, чем

Рис. 6.11. Конструкция дисковою генератора без подкладного кольца: 1 - диск; 2 - гибкое колесо: 3 - эксцентричные втулки

кулачковые и роликовые. Диаметр диска

где dk — диаметр подкладного кольца; w — максимальное радиальное упругое перемещение гибкого колеса. Для двухволновых передач при k =1 w » т; е — эксцентриситет дисков, е = (3, 1¸ 3, 7) w, меньшее значение — для тяжелонагруженных передач и передач с малыми передаточными отношениями, большее — для легконагруженных и с большими передаточными отношениями.

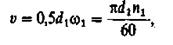

Частота вращения диска относительно своей оси

где nh – частота вращения генератора; е – эксцентриситет; dд – наружный диаметр диска.

Рис. 6.12. Силы, действующие на подшипники дисков генератора

Рис. 6.13. Конструкции жестких неподвижных колес: 1 – колесо; 2 – корпус; 3 – штифт; 4 – крышка

Жесткие колеса. Толщина жесткого колеса (рис. 6.13) должна быть такой, чтобы его максимальная деформация под нагрузкой не превышала 0, 05т. Это условие соблюдается при толщине венца под зубьями h1 ³ 0, 18 d1. Для снижения требований к точности выполнения осевых размеров венцы гибкого и жесткого колес делают разной ширины. Более широким — венец колеса с большей твердостью рабочих поверхностей зубьев. Жесткие колеса изготовляют из сталей 40Х, 40ХН, 30ХГСА с термической обработкой до твердости НВ 240-290. Конструкции неподвижных жестких колес приведены на рис. 6.13, подвижных — на рис. 6.5 и 6.6.

Рис. 6.14. Схема смазывания зацепления и гибкого подшипника вертикального редуктора с помощью маслоподъемного конуса: 1 – жесткое колесо; 2 – гибкое колесо; 3 – отверстия для прохода масла; 4 – зазор для прохода масла и самоустановки генератора; h - генератор Система смазывания. Для волновых редукторов общего назначения применяют жидкие минеральные масла. Продукты износа рекомендуется улавливать магнитными сливными пробками. В редукторах с кулачковыми генераторами при горизонтальном расположении центральной оси уровень масла должен доходить до центра нижнего шарика гибкого подшипника генератора. При вертикальном расположении оси надо устанавливать маслоподающий конус (рис. 6.14). В тихоходных передачах (nh < 960 об/мин) можно полностью заливать редуктор маслом. В случае невозможности применения жидких масел (при низких температурах) можно применять пластичные смазочные материалы, закладываемые при сборке редуктора в подшипники и в зацепление или подаваемые к смазочным точкам пресс-масленками. ПРИМЕР РАСЧЕТА ВОЛНОВОЙ ПЕРЕДАЧИ

Техническое задание. Определить основные параметры волновой передачи по следующим данным: nh = 960 об/мин: n2 = 8 об/мин; вращающий момент на ведомом вату Т2 = 60× 105 Н× мм; срок службы Lh = 3000 ч. Материал гибкого колеса - сталь 30ХН3А (sв = 900 МПа: s-1 = 450 МПа: t-1 = 260 МПа). Нагрузка меняется по отнулевому циклу. Выбираем конструкцию передачи с кулачковым генератором — двухволновую. 1. Передаточное отношение

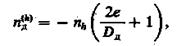

Этот результат не выходит за пределы рациональных значений i, указанных в табл. 6.1 для схемы 1. Для двухволновой передачи nw = 2, коэффициент кратности назначаем равным единице (k = 1) [см. пояснения к формуле (6.3)]. 2. Предварительное число зубьев гибкого колеса по формуле (6.5)

3. Предварительное значение диаметра делительной окружности гибкого колеса по формуле (6.12)

4. Предварительное значение модуля

5. Предварительное значение внутреннего диаметра гибкого колеса по формуле (6.14)

6. Выбираем гибкий подшипник; наружный диаметр его по формуле (6.15)

Условие D ³ D' выполняется. Выбираем по табл. П9 приложения подшипник 848, имеющий размеры D = 320 мм, d = 240 мм, В = 48 мм. Максимальная частота вращения пmax = 1000 об/мин. 7. Окончательное значение модуля

ближайшее стандартное значение т = 1, 25 мм. 8. Окончательное число зубьев гибкого колеса при принятых значениях D и т по формуле (6.16)

Число зубьев жесткого колеса при nw = 2 и k = 1 по формуле (6.19)

Передаточное отношение при окончательно принятых значениях числе зубьев по формуле (6.2)

Отклонение значения i(1)h2 от заданного

что допустимо. 9. Проверочный расчет на прочность гибкого колеса. Коэффициент запаса по нормальным напряжениям по формуле (6.23)

по формуле (6.24)

здесь по формуле (6.25)

по формуле (6.26)

по формуле (6.27)

Коэффициент запаса по касательным напряжениям по формуле (6.28)

здесь t-1 = 260 МПа: kt = 1? 55 (см. табл. 6.2): по формуле (6.29)

по формуле (6.30)

Так как [St] = 1, 5¸ 1, 8, то условие (6.28) St > [St] удовлетворено. 10. Коэффициенты смещения производящего контура по формуле (6.18): гибкого колеса

жесткого колеса

11. Диаметр окружности вершин зубьев гибкого колеса по формуле (6.19)

КF — коэффициент головки зуба гибкого колеса, принимаем равным 0, 4 при глубине захода h3 = 1, 4. Диаметр окружности впадин гибкого колеса по формуле (6.20)

12. Диаметр окружности вершин зубьев жесткого колеса по формуле (6.21)

Диаметр окружности впадин жесткого колеса не рассчитываем, так как он зависит от параметров долбяка, который будет применен при нарезании зубьев. 13. КПД передчаи по формуле табл. 6.1., схема 11.

Здесь принято y(h)1 2 = 0, 00137 (среднее значение). 14. Подшипники качесния подбирают по методике, изложенной в гл. IC; валы и оси рассчитывают по формулам гл. VIII.

ГЛАВА VII РЕМЕННЫЕ И ЦЕПНЫЕ ПЕРЕДАЧИ

Задания на курсовое проектирование деталей машин в техникумах содержат разработку одного из видов гибких передач - ременной или цепной передачи. Первую из них располагают в кинематической схеме привода на участке от электродвигателя к редуктору, вторую — для передачи от редуктора к приводному валу. Как правило, та и другая передачи служат для понижения частоты вращения. Специальные передачи, повышающие угловую скорость, здесь не рассматриваются, так как в типовых заданиях на курсовое проектирование они не встречаются. ПЛОСКОРЕМЕННЫЕ ПЕРЕДАЧИ

На рис. 7.1 показана схема открытой плоскоременной передачи. Более сложные виды передач, рассматриваемые в учебно-справочной литературе, например, полуперекрестные и перекрестные, в проектные задания обычно не включаются, поэтому здесь они не приводятся. Технические данные плоских ремней приведены в табл. 7.1 — 7.3. Наиболее широкое применение получили резинотканевые ремни, однако их не рекомендуется применять в среде, загрязненной парами нефтепродуктов.

Рис. 7.1. Схема ременной передачи Кожаные ремни хорошо выдерживают переменные нагрузки, но не рекомендуются для эксплуатации в средах с высокой влажностью, с парами кислот и шелочей. Стоимость кожаных ремней сравнительно высока, применение их ограничено. Ремни хлопчатобумажные недороги, характеризуются хорошим сцеплением со шкивом, но чувствительны к воздействию кислотных и водяных паров. В курсовых проектах выбирают обычно резинотканевые ремни, если нет специальных указаний в технических условиях. Необходимые для проектирования ременной передачи данные содержатся в задании, а именно: условия эксплуатации, кинематическая схема, передаваемая мощность, частоты вращения п1 вала двигателя и п2 - ведомого шкива. Пе- 7.1. Ремни плоские резинотканевые (по ГОСТ 23831-79)

редаточное отношение ременной передачи определяют из кинематического расчета привода, как указано в гл. 1. Вращающий момент на валу ведущего шкива (Н • м) находят по формуле

где Р — мощность, Вт; w1 — в рад/с; п1 — воб/мин. Диамегр ведущего шкива (мм) вычисляют по эмпирической зависимости

где Т1 – в Н . мм. По найденному значению подбирают диаметр шкива из стандартного ряда по ГОСТ 17383-73: 40; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 224; 250: 280; 315; 335; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600; 1800; 2000. Диаметр ведомого шкива (мм) определяют с учетом относительного

для передач с регулируемым натяжением ремня e = 0, 01

По вычисленному значению d2подбирают шкив с диаметром из стандартного ряда (см. выше) и уточняют передаточное отношение i на основании формулы (7.3). Так как величина скольжения e, пренебрежимо мала, то обычно принимают

Межосевое расстояние передачи (см. рис. 7.1)

Угол обхвата малого шкива

Длина ремня (без учета припуска на соединение концов)

Расчетная скорость ремня, м/с

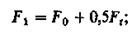

где d1 в м. Силы, действующие в ременной передаче, Н: окружная

натяжение ведущей ветви

натяжение ведомой ветви

где F0– предварительное натяжение каждой ветви, опрделяемое по формуле

в которой s0 – напряжение от предварительного натяжения ремня, оптимальное значение его s0 = 1, 8 МПа; b и d - ширина и толщина ремня, мм. Требуемую ширину резинотканевого ремня находят согласно ГОСТ 23831-79 из условия

здесь z – число прокладок, выбираемое по табл. 7.1: [р] – допускаемая рабочая нагрузка на 1 мм ширины прокладки.

3начения р0(наибольшей допускаемой нагрузки на 1 мм ширины прокладки) приведены в табл. 7.1: коэффициент Сa учитывает влияние угла обхвата ремнем меньшего шкива:

он учитывает влияние скорости ремня: коэффициент Ср, учитывающий влияние режима работы, выбирают по табл. 7.4. Коэффициент Сq учитывает расположение передачи: если угол q наклона линии, соединяющей центры шкивов, к горизонту не превышает 60о, то принимают Сq = 1; при q > 60о Сq = 0, 9; при q > 80о Сq = 0, 8. Для передач с автоматическим регулированием натяжения ремня Сq = 1 при любом значении q.

где d0 – толщина одной прокладки с резиновой прослойкой (см. табл. 7.1.); если оно не выполнено, то следует уменьшить число прокладок z и повторить расчет по формуле (7.12)

7.4. Значения коэффициента Ср для ременных передач oт асинхронных двигателей с короткозамкнутым ротором

При расчете сечений кожаных и хлопчатобумажных ремней определяют площадь поперечного сечения ремня по формуле

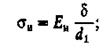

где [k] = k0CaСvCpCq. Здесь [k] — допускаемая удельная окружная сила на единицу площади поперечного сечения ремня, МПа (численно МПа = Н/мм2): при a1= 180o, скорости ремня v = 10 м/с, q = 0o и s0 = 1, 8 МПа принимают для кожаных ремней k0=2, 2 МПа, для хлопчатобумажных k0 = 1, 7. Значения коэффициентов Сa , Сv, Ср и Сqтакие же, как и для передач резинотканевыми ремнями. Толщина ремней d£ 0, 03 d1. Ширину ремня выбирают по табл. 7.2 или 7.3 так, чтобы было соблюдено условие (7.17). Максимальное напряжение в сечении ремня

где напряжение от растяжения

напряжение от изгиба ремня

для кожаных и резинотканевых ремней Еи = 100¸ 200 МПа, для хлопчатобумажных Еи = 50¸ 80 МПа. Напряжение oт центробежной силы

плотность ремня r = 1100¸ 1200 кг/м3: множитель 10-6 служит для перевода sv в МПа. Максимальное напряжение, вычисленное по формуле (7.18), не должно превышать предела выносливости s-1 £ 7 МПа для резинотканевых и кожаных ремней; s-1 £ 5 МПа - для хлопчатобумажных ремней. Расчетную долговечность ремня определяют в зависимости от базового числа циклов (обычно его принимают равным 107) и от числа пробегов за все время эксплуатации Nm = 2 × 3600Н0l, где l = v/L— число пробегов ремня в секунду; долговечность, ч

- коэффициент, учитывающий влияние передаточного отношения i; Сн = 2 при периодически изменяющейся нагрузке от нуля до номинального значения; Сн = 1 при постоянной нагрузке. Рекомендуемая долговечность Н0не меньше 2000 ч. Haгрузку на валы ременной передачи определяют в зависимости от способа регулирования натяжения ремня: при автоматическом регулировании

при периодическом регулировании

Последовательность расчета плоскоременней передачи поясняется конкретным численным примером (табл. 7.5). Исходные данные приняты из примера кинематического расчета привода, выполненного в гл. 1: в кинематической схеме привода (см. рис. 1.1) ременная передача расположена между электродвигателем и редуктором: передаваемая мощность Р = 3, 6 кВт: ближайший по каталогу электродвигатель (см. приложение, табл. П1) 4А112МВ6У3: мощность 4 кВт; синхронная частота вращения пc = 1000 об/мин; скольжение s = 5, 1%; Tп/Тном = 2, 0. Передаточное отношение ре-

менной передачи

Шкивы плоскоременных передач. Один из шкивов передачи выполняют с гладким ободом, второй (больший) — выпуклым (рис. 7.2). Материал шкивов: при окружной скорости до 30 м/с —чугун СЧ 15: при большей скорости (порядка 30 - 50 м/с) - сталь 25Л (не ниже): для быстроходных передач (v ³ 50 м/с) - алюминиевые сплавы.

Популярное:

|

Последнее изменение этой страницы: 2016-03-22; Просмотров: 945; Нарушение авторского права страницы