|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Магистральный трубопроводный транспорт нефти и нефтепродуктовСтр 1 из 16Следующая ⇒

Магистральный трубопроводный транспорт нефти и нефтепродуктов Сварка при строительстве и ремонте стальных вертикальных резервуаров Часть 2. Методы контроля качества сварных соединений

Содержание 1.. Область применения. 1 2.. Нормативные ссылки. 1 3.. Термины и определения. 2 4.. Сокращения. 4 5.. Требования к персоналу, выполняющему работы по 6.. Методы и объемы контроля качества сварных соединений и основного 6.1 Общие положения. 6 6.2 Методы и объемы контроля качества сварных соединений и 6.3 Методы и объемы контроля качества сварных соединений и 6.4 Технология неразрушающего контроля качества сварных 7.. Оценка качества сварных соединений при строительстве и ремонте 7.1 Визуальный и измерительный контроль. 15 7.2 Контроль проникающими веществами, капиллярный. 17 7.3 Радиационный контроль. 18 7.4 Ультразвуковой контроль. 19 7.5 Контроль проникающими веществами, течеискание. 21 7.6 Магнитный контроль. 21 8.. Оформление и хранение технической документации по результатам Приложение А (обязательное) Визуальный и измерительный контроль. 26 А.1 Общие положения. 26 А.2 Требования к контролируемой поверхности. 27 А.3 Средства контроля. 27 А.4 Подготовительные работы.. 28 А.5 Проведение контроля. 28 Приложение Б (обязательное) Контроль проникающими веществами, Б.1 Общие положения. 32 Б.2 Требования к контролируемой поверхности. 32 Б.3 Средства контроля. 32 Б.4 Подготовительные работы.. 34 Б.5 Проведение контроля. 35 Б.6 Идентификация выявленных дефектов контролируемого объекта. 35 Приложение В (обязательное) Радиационный контроль. 37 В.1 Общие положения. 37 В.2 Средства радиационного контроля. 37 В.3 Подготовительные работы.. 39 В.4 Проведение контроля. 39 Приложение Г (обязательное) Ультразвуковой контроль. 44 Г.1 Общие положения. 44 Г.2 Средства контроля. 44 Г.3 Подготовительные работы.. 46 Г.4 Контроль вертикальных стыковых сварных соединений стенки Г.5 Контроль горизонтальных стыковых сварных соединений стенки Г.6 Контроль мест сопряжения вертикальных и горизонтальных Г.7 Контроль стыковых сварных соединений окраечных листов Г.8 Контроль угловых сварных соединений приварки патрубков, Г.9 Оформление результатов контроля. 58 Приложение Д (обязательное) Контроль проникающими веществами, Д.1 Общие положения. 59 Д.2 Требования к контролируемой поверхности. 59 Д.3 Контроль способом вакуумирования. 60 Д.4 Проба «мел – керосин». 61 Д.5 Контроль избыточным давлением.. 62 Приложение Е (обязательное) Магнитный контроль. 63 Е.1 Общие положения. 63 Е.2 Требования к контролируемой поверхности. 64 Е.3 Средства контроля. 64 Е.4 Материалы для проведения магнитопорошкового контроля. 65 Е.5 Подготовительные работы.. 66 Е.6 Проведение контроля. 67 Е.7 Идентификация выявленных дефектов контролируемого объекта. 69 Приложение Ж (обязательное) Формы заключений по результатам Ж.1 Форма заключения по результатам визуального и Ж.2 Форма заключения по результатам капиллярного контроля. 73 Ж.3 Форма заключения по результатам радиационного контроля. 75 Ж.4 Форма заключения по результатам ультразвукового контроля. 77 Ж.5 Форма заключения по результатам контроля Ж.6 Форма заключения по результатам магнитного контроля. 81 Приложение И (обязательное) Форма журнала контроля сварных Приложение К (обязательное) Форма акта контроля качества Приложение Л (обязательное) Требования к стандартным образцам Библиография. 88

Область применения 1.1 Настоящая часть документа устанавливает требования к: а) квалификации специалистов, компетенции и технической оснащенности организаций, осуществляющих работы по неразрушающему контролю (далее – НК); б) методам и объемам НК сварных соединений резервуаров; в) критериям допустимости дефектов и оценки качества сварных соединений по результатам НК; г) подготовке и проведению работ по контролю с применением следующих методов НК: - визуального и измерительного; - радиационного; - ультразвукового; - проникающими веществами, капиллярного; - проникающими веществами, течеискания; - магнитного контроля; д) оформлению технической документации по результатам НК, способам и срокам ее хранения. 1.2 Настоящая часть документа предназначена для применения организациями системы «Транснефть» и сторонними организациями, осуществляющими строительство и проведение НК сварочных работ в процессе строительства, реконструкции, технического перевооружения и капитального ремонта вертикальных стальных резервуаров объемом от 100 до 50000 м3 для нефти и нефтепродуктов, пожарной воды, нефтесодержащих стоков. Нормативные ссылки В настоящей части документа использованы нормативные ссылки на следующие документы: ГОСТ 982-80 Масла трансформаторные. Технические условия ГОСТ 5775-85 Масло конденсаторное. Технические условия ГОСТ 6823-2000 Глицерин натуральный сырой. Общие технические условия ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод ГОСТ 9762-76 Смазка МС-70. Технические условия ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования ГОСТ 20426-82 Контроль неразрушающий. Методы дефектоскопии радиационные. Область применения ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования ГОСТ Р ИСО 6520-1-2012 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением ПБ 03-372-00 Правила аттестации и основные требования к лабораториям неразрушающего контроля ПБ 03-440-02 Правила аттестации персонала в области неразрушающего контроля РД 03-606-03 Инструкция по визуальному и измерительному контролю РД-19.100.00-КТН-001-10 Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных трубопроводов РД-77.060.00-КТН-234-12 Методика контроля внутренних металлоконструкций резервуара без удаления антикоррозионного покрытия ОТТ-75.180.00-КТН-046-12 Оборудование неразрушающего контроля, применяемое на магистральных, технологических трубопроводах и резервуарах организаций системы «Транснефть». Общие технические требования ОР-03.100.30-КТН-150-11 Порядок организации огневых, газоопасных и других работ повышенной опасности на взрывопожароопасных и пожароопасных объектах организаций системы «Транснефть» и оформления нарядов-допусков на их подготовку и проведение ОР-03.120.00-КТН-071-09 Требования к аттестации специалистов неразрушающего контроля, выполняющих работы на объектах ОАО «АК «Транснефть» ОР-25.160.40-КТН-002-09 Положение об аттестации лабораторий неразрушающего контроля, выполняющих работы на объектах ОАО «АК «Транснефть» Примечание - При пользовании настоящим документом целесообразно проверить действие ссылочных документов в соответствии с действующим «Перечнем законодательных актов и основных нормативных и распорядительных документов, действующих в сфере магистрального трубопроводного транспорта нефти и нефтепродуктов». Если ссылочный документ заменен (изменен), то при пользовании настоящим документом следует руководствоваться заменяющим (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Термины и определения В настоящей части документа применены следующие термины с соответствующими определениями: 3.1 автоматизированный ультразвуковой контроль: Контроль с автоматическим перемещением ультразвуковых датчиков относительно шва и автоматической записью данных контроля с привязкой к координатам относительно шва, при обработке которых в соответствии с методикой проведения и интерпретации результатов контроля определяют координаты, геометрические параметры выявленных дефектов, позволяющие оценить качество сварных соединений в соответствии с действующими нормами. Примечание - Данными контроля являются: А-сканы, амплитуда и время прихода сигнала в стробах, координат сигналов. 3.2 включение: Полость в сварном шве, заполненная шлаком, флюсом или инородным материалом (вольфрам, медь, другие металлы и т. п.). 3.3 вогнутость корня шва: Углубление в корне сварного шва, возникшее вследствие усадки в стыковом сварном шве. 3.4 дефект: Каждое отдельное несоответствие металлоконструкций резервуара (включая сварные соединения), фундамента резервуара, наружного и внутреннего АКП, теплоизоляционного покрытия конструкций резервуара, электрохимической защиты, молниезащиты и заземления, а также элементов конструкций вне резервуара требованиям нормативной и/или конструкторской документации. 3.5 дефектограмма: Изображение результатов контроля на дисплее или твердом носителе, позволяющее судить о наличии, расположении, размерах и других параметрах выявленных дефектов. 3.6 механизированный ультразвуковой контроль: Контроль с ручным перемещением ультразвуковых датчиков относительно шва и автоматической записью данных контроля с привязкой к координатам относительно шва, при обработке которых в соответствии с методикой проведения и интерпретации данных контроля определяют координаты, геометрические параметры выявленных дефектов, позволяющие оценить качество сварных соединений в соответствии с действующими нормами. Примечание - Данными контроля являются: А-сканы, амплитуда и время прихода сигнала в стробах, координат сигналов. 3.7 непровар: Различие между фактической и номинальной глубиной проплавления (по ГОСТ Р ИСО 6520-1). 3.8 неразрушающий контроль: Область науки и техники, охватывающая исследования физических принципов, разработку, совершенствование и применение методов, средств и технологий технического контроля объектов, не разрушающего и не ухудшающего их пригодность к эксплуатации (по ГОСТ Р 53697 [1]). 3.9 несплавление: Отсутствие соединения между основным и наплавленным металлом или между отдельными слоями (валиками) (по ГОСТ Р ИСО 6520-1). 3.10 несплошность: Обобщенное наименование трещин, отслоений, прожогов, свищей, пор, непроваров и включений. 3.11 организации системы «Транснефть»: Организации, осуществляющие на основании устава и/или гражданско-правового договора деятельность, связанную с транспортировкой по магистральным трубопроводам нефти и нефтепродуктов и/или любую из таких функций как: обеспечение работоспособности (эксплуатации); финансовой стабильности; безопасности; социального и/или информационного обеспечения деятельности объектов/предприятий магистрального трубопроводного транспорта, если в таких организациях ОАО «АК «Транснефть» и/или его дочерние общества являются учредителями, либо участниками (акционерами), владеющими в совокупности более чем 20 процентами долей (акций и т. п.). 3.12 пора: Дефект сварного шва в виде полости округлой формы, заполненной газом. 3.13 ручной ультразвуковой контроль: Контроль, при котором перемещение ультразвукового датчика производится вручную без применения каких-либо позиционирующих устройств, без применения датчиков положения относительно шва и автоматической записи результатов контроля в привязке к координатам относительно шва. Примечание – Определение типа и параметров дефектов, а также запись результатов производится дефектоскопистом вручную. 3.14 скопление: Три или более расположенных беспорядочно пор, шлаковых или вольфрамовых включений с расстоянием между любыми двумя близлежащими краями изображений пор или включений более одной, но не более трех их максимальных ширин или диаметров (по ГОСТ 23055). 3.15 трещина: Дефект основного металла или сварного соединения в виде узкого разрыва, идущего вглубь металла от поверхности либо наоборот – при возникновении трещины внутри металла. 3.16 чешуйчатость: Поперечные или округлые углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны. Сокращения В настоящей части документа применены следующие сокращения: АУЗК – автоматизированный ультразвуковой контроль; ВИК – визуальный и измерительный контроль; ЛПДС – линейная производственно-диспетчерская станция; МК – магнитный контроль; МУЗК – механизированный ультразвуковой контроль; НД – нормативные документы; НК – неразрушающий контроль; ОСТ – организация системы «Транснефть»; ПВК – контроль проникающими веществами, капиллярный; ПВТ – контроль проникающими веществами, течеискание; ПЭП – пьезоэлектрический преобразователь; РК – радиационный контроль; РУЗК – ручной ультразвуковой контроль; СК – строительный контроль; СО – стандартный образец; СОП – стандартный образец предприятия; ТД – технические документы; УЗК – ультразвуковой контроль. Требования к персоналу, выполняющему работы по неразрушающему контролю 5.1 К работам по НК допускаются лица, прошедшие обучение с учетом специфики контроля сварных соединений и основного металла элементов конструкций вертикальных стальных резервуаров (далее – резервуаров), аттестацию на уровень квалификации I, II или III в области НК в зависимости от подготовки и производственного опыта согласно требованиям ПБ 03-440-02, успешно выдержавшие квалификационные испытания и получившие удостоверения установленной формы. Специалисты, непосредственно осуществляющие НК, не должны иметь медицинских противопоказаний по состоянию здоровья. 5.2 Аттестация персонала НК в соответствии с ПБ 03-440-02 проводится в независимых органах по аттестации персонала в области НК, аккредитованных в «Единой системе оценки соответствия в области промышленной, экологической безопасности, безопасности в энергетике и строительстве». 5.3 Правом выдачи заключений по результатам НК обладают специалисты, имеющие уровень квалификации не ниже II по ПБ 03-440-02. 5.4 Специалисты НК подлежат дополнительной аттестации в соответствии с 5.5 Организация, выполняющая работы по НК сварных соединений, применяемых при строительстве и ремонте резервуаров на объектах ОСТ должна иметь лабораторию НК, аттестованную в соответствии с ПБ 03-372-00 и ОР-25.160.40-КТН-002-09. Общие положения 6.1.1 В качестве обязательных методов НК сварных соединений резервуаров применяются: ˗ ВИК; ˗ РК; ˗ УЗК; ˗ ПВК; ˗ ПВТ; ˗ МК. 6.1.2 Работы по НК сварных соединений должны проводиться в порядке, установленном ОР-03.100.30-КТН-150-11. 6.1.3 НК должен проводиться в соответствии с операционной технологической картой. Примеры оформления операционных технологических карт приведены в Радиационный контроль 7.3.1 Оценка качества РК осуществляется в соответствии с ГОСТ 23055. 7.3.2 По результатам РК годными считают швы сварных соединений, которые отвечают критериям приемки, приведенным в 7.3.3 – 7.3.9 и таблицах 7.3 – 7.5. Таблица 7.3 – Критерии приемки сварных соединений при строительстве и ремонте резервуаров по результатам РК для резервуаров классов I и II

Таблица 7.4 – Критерии приемки сварных соединений при строительстве и ремонте резервуаров по результатам РК для резервуаров класса III

Таблица 7.5 – Критерии приемки сварных соединений при строительстве и ремонте резервуаров по результатам РК для резервуаров класса IV

7.3.3 За размеры пор, шлаковых и вольфрамовых включений принимаются размеры их изображений на радиограммах: ˗ диаметр – для сферических пор и включений; ˗ длина и ширина – для удлиненных пор и включений. 7.3.4 За размер скопления пор, шлаковых или вольфрамовых включений принимается его длина, измеренная по наиболее удаленным друг от друга краям изображений пор или включений в скоплении. 7.3.5 За размеры шлаковых включений, непроваров и трещин принимается их длина. 7.3.6 Поры или включения с расстоянием между ними не более их максимальной ширины или диаметра, независимо от их числа и взаимного расположения, рассматриваются как одна пора или одно включение, размеры которых определяются в соответствии с 7.3.3. 7.3.7 Длина скоплений не должна превышать 1, 5 максимальных допустимых длин отдельных дефектов, приведенных в таблицах 7.3, 7.4, 7.5. 7.3.8 Если наибольшее число пор и включений выявлено на смежных краях двух радиограмм (при любой длине этих радиограмм), при определении максимальной суммарной длины пор и включений эти радиограммы должны рассматриваться как одна радиограмма. 7.3.9 Трещины, непровары и несплавления в сварных швах, выявленных по результатам РК, не допускаются. Ультразвуковой контроль 7.4.1 Оценка годности сварных соединений по результатам УЗК производится по следующим критериям: ˗ по максимальной допустимой эквивалентной площади дефекта, которая определяется путем измерения амплитуды эхо-сигнала (в процентах высоты экрана дефектоскопа) и сравнения ее со значением амплитуды эхо-сигнала от эталонного отражателя в СОП; ˗ по допустимому числу дефектов сварного шва, которое определяется количеством дефектов на оценочном участке сварного шва, уровень амплитуды эхо-сигналов от которых превышает уровень фиксации, но ниже браковочного уровня; ˗ по условной протяженности на оценочном участке. 7.4.2 Сварные соединения резервуара считают негодными, если в них по результатам УЗК обнаружены: ˗ дефекты, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от максимально допустимой эквивалентной площади отверстия с плоским дном, значения которой приведены в таблице 7.6 или углового отражателя в СОП по таблице Г.2 (Г.2, приложение Г); ˗ дефекты, амплитуда которых меньше браковочного уровня, но больше уровня фиксации и число которых на оценочном участке шва превышает максимально допустимое значение, приведенное в таблице 7.6. Таблица 7.6 – Критерии оценки сварных соединений конструкций резервуара по результатам УЗК

7.4.3 Не допускаются дефекты, обнаруженные на уровне фиксации, условная протяженность которых превышает длину оценочного участка. При этом дефекты, расположенные на расстоянии друг от друга менее половины от суммы длин дефектов, считаются за один дефект. 7.4.4 Допускается производить настройку дефектоскопа на браковочный уровень по СОП с угловыми отражателями по таблице Г.2 (Г.2, приложение Г). 7.4.5 В швах сварных соединений конструкций, эксплуатируемых в районах с расчетной температурой от минус 40° С до минус 65° С включительно, допускаются внутренние дефекты, эквивалентная площадь которых не превышает половины значений допустимой оценочной площади согласно таблице 7.6. При этом уровень фиксации уменьшают в два раза. Расстояние между дефектами должно быть не менее удвоенной длины оценочного участка. 7.4.6 В сварных соединениях, доступных сварке с двух сторон, а также в соединениях на подкладках суммарная площадь дефектов (наружных, внутренних или тех и др. одновременно) на оценочном участке не должна превышать 5 % от площади продольного сечения сварного шва на этом участке. 7.4.7 В соединениях без подкладок, доступных сварке только с одной стороны, суммарная площадь всех дефектов на оценочном участке не должна превышать 10 % от площади продольного сечения сварного шва на этом участке. 7.4.8 Оценка дефектов сварных соединений приемо-раздаточных патрубков со стенкой резервуара, трубопроводов систем подслойного пожаротушения, размыва донных отложений и зачистного трубопровода производится в соответствии с требованиями 7.4.9 Механизированный и автоматизированный УЗК применяется при условии сохранения норм чувствительности, принятых для РУЗК (см. таблицу 7.6), с сохранением результатов контроля. Магнитный контроль 7.6.1 МК проводят в соответствии с требованиями приложения Е настоящей части документа. 7.6.2 По результатам МК недопустимым дефектом является наличие индикаторного рисунка, максимальный размер которого в любом направлении превышает 2, 0 мм. Оформление и хранение технической документации по результатам неразрушающего контроля 8.1 Результаты контроля оформляют в виде заключений отдельно на каждое сварное соединение в соответствии с приложением Ж настоящей части документа и фиксируют в журнале контроля сварных соединений методами НК, оформляемом в соответствии с приложением И настоящей части документа. К каждому заключению должна быть приложена схема проконтролированного соединения с указанием на ней координат мест расположения недопустимых дефектов. 8.2 Заключениям следует присваивать уникальный номер. 8.3 Заключению, оформленному по результатам проведенного повторного контроля, присваивается номер, соответствующий номеру первично выданного заключения на проконтролированное сварное соединение, с добавлением аббревиатуры «ПК». 8.4 Номер заключения на сварное соединение после проведенного ремонта должен соответствовать номеру заключения первичного контроля с добавлением аббревиатуры «Р». 8.5 Заключение первичного и повторного контроля вместе с соответствующими комплектами радиографических снимков входят в состав исполнительной документации. 8.6 В заключениях необходимо указывать категорию/группу и толщины свариваемых элементов, вид/тип дефекта, направляемого в ремонт, и его координаты по мерному поясу. 8.7 Каждый дефект должен быть отмечен в заключении отдельно и иметь подробное описание с указанием: ˗ символа условного обозначения дефекта; ˗ длины (протяженности) дефекта или суммарной длины (протяженности) цепочки и скопления пор или включений в миллиметрах (с указанием преобладающего размера дефекта в группе); ˗ глубины залегания дефектов в миллиметрах (только для УЗК); ˗ условной высоты дефектов (если она определяется) в миллиметрах или знаками (> или ≤ ) по сравнению с нормой на контроль; ˗ дополнительной информации, в зависимости от особенностей применяемого метода НК; ˗ заключения о допустимости дефекта: «допустим», «недопустим». 8.8 Допускается однотипные дефекты на снимке или на участке шва длиной 300 мм обозначать одной строкой с указанием их количества перед условным обозначением дефекта (для однотипных дефектов), разделяя их точкой с запятой. Если длина шва или его периметр менее 300 мм, указывают количество однотипных дефектов по всей длине (периметру) шва. 8.9 В заключении также указываются: ˗ суммарная протяженность дефектов по всей длине (периметру) шва; ˗ заключение о годности сварного соединения («годен», «ремонт», «вырезка», «повторный контроль»). 8.10 В заключении необходимо кратко отразить факт проведения повторного контроля и его результаты: ˗ метод контроля; ˗ номер заключения; ˗ заключение о допустимости (годности). Примечание – Радиографические снимки и заключения, подтверждающие выполнение ремонта сварного соединения, хранятся вместе со снимками и заключениями, на основании которых сварное соединение направлялось в ремонт. 8.11 Допускается записывать в одном заключении на каждый метод НК все сварные стыки одной ремонтной конструкции. 8.12 Заключения по результатам контроля сварного соединения, подтвержденные специалистами СК заказчика, предоставляются производителю сварочно-монтажных работ в срок не более 48 ч после окончания сварки технологического участка (захватки), в срок не более 72 ч после выполнения сварочно-монтажных работ на ремонтных участках. 8.13 При выявлении неудовлетворительного качества радиографических снимков по результатам НК срок выдачи заключений при повторном радиографическом контроле увеличивается в 2 раза (при наличии в ЛНК подрядной организации подтверждающих материалов – радиографический снимок, заключение по РК с визой СК). 8.14 По результатам контроля неразрушающими методами составляется акт контроля качества металлоконструкций резервуара, который оформляется в соответствии с приложением К настоящей части документа. 8.15 Хранение результатов НК 8.15.1 Результатом проведения работ по НК являются: ˗ заключения НК сварных соединений, выполненных на объекте (собранные в папку с реестром); ˗ журналы контроля сварных соединений методами НК; ˗ исходные данные контроля АУЗК или МУЗК (электронный носитель информации, жесткий диск); ˗ радиографические снимки сварных соединений (должны храниться в коробках); ˗ электронный архив с данными оцифровки радиографических снимков (электронный носитель информации, жесткий диск). 8.15.2 Заключения по результатам НК, схемы проконтролированных соединений, оцифрованные радиографические снимки, результаты УЗК, схемы раскладки сварных соединений хранятся в эксплуатирующей организации в течение всего срока эксплуатации объекта. 8.15.3 Журналы контроля сварных соединений неразрушающими методами хранятся у производителя работ по НК до сдачи объекта в эксплуатацию и передаются заказчику в составе исполнительной документации. 8.15.4 Копии журналов и заключений хранятся в лаборатории НК, проводившей контроль в течение 20 лет. 8.15.5 Радиографические снимки хранятся в эксплуатирующей организации в течение 8 лет (гарантийного срока), но не менее 1 года с начала эксплуатации объекта. 8.15.6 До передачи снимков заказчику, подрядчик должен обеспечить необходимые условия хранения радиографических снимков с ежемесячным проведением тестов на остаточный тиосульфат (5 % от общего числа снимков). 8.15.7 Решение о возможности утилизации снимков принимается эксплуатирующей организацией по согласованию с АО «Транснефть – Диаскан» по истечении 1 года с момента проведения контроля и проведения сверки оцифрованных изображений с изображениями на пленке. Утилизацию оформляют актом. 8.16 Для резервуаров, контракты на строительство и ремонт которых будут заключены после 01.01.2015, радиографические снимки должны быть оцифрованы по классу DS в соответствии с ISO 14096-2 [3]. 8.17 Оптимизированные визуальные изображения оцифрованных радиографических снимков, выполненных на объекте сварных соединений, должны удовлетворять требованиям 8.4.20.1 и позволять провести их предварительную оценку с помощью общедоступных компьютерных программ. 8.18 При наличии двух комплектов радиографических снимков, их идентичности друг другу, расшифровка и оформление результатов проводится по снимку с наилучшими параметрами. 8.19 При проведении комиссионных (совместных) расшифровок результатов НК специалистами подрядной организации, СК и заказчика выдается совместное заключение. При этом: ˗ в графе «Контроль произвел» вносится исправление – «Заключение выдал» и специалист строительной подрядной организации подписывает заключение; ˗ специалист СК подписывает заключение в графе «Заключение выдал»; ˗ специалист заказчика ставит подпись в графе «Подтверждаю полноту проведенного контроля и соответствие оценки качества проконтролированных соединений требованиям НД».

Приложение А А.1 Общие положения А.1.1 При визуальном контроле сварных соединений резервуара следует проверять: а) отсутствие/наличие поверхностных трещин всех видов и направлений; б) отсутствие/наличие на поверхности сварного шва дефектов: пор, включений, свищей, наплывов, усадочных раковин, подрезов, несплавлений и других несплошностей; в) отсутствие /наличие западаний между валиками, грубой чешуйчатости, прижогов металла, а также отсутствие поверхностных дефектов в местах зачистки; г) наличие маркировки шва и правильность ее выполнения. А.1.2 Измерительный контроль сварного соединения выполняется для проверки: а) размеров поверхностных дефектов (пор, включений и др.), выявленных при визуальном контроле; б) геометрических параметров сварного шва: - для стыковых швов – высота валика усиления, ширина валика усиления; - для нахлесточных швов – катеты шва; - для угловых швов – катеты шва; в) высоты/глубины углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва; г) подрезов; д) несплавлений/непроваров сварного шва. А.1.3 Визуальный контроль сварных соединений должен выполняться до проведения НК физическими методами. А.1.4 При контроле угловых сварных соединений проверяют величину катета сварного шва. Проверка высоты, выпуклости и вогнутости углового шва выполняется, если это требование заложено в проектной документации. Измерение выпуклости и вогнутости производится с помощью специальных шаблонов, а определение высоты углового шва – расчетным путем. А.1.5 Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, должно выполняться относительно валика, имеющего меньшую высоту. Аналогично следует определять глубину чешуйчатости валика (по меньшей высоте двух соседних чешуек). А.1.6 Высота усиления стыкового шва оценивается по максимальной высоте/глубине расположения поверхности шва от уровня расположения наружной свариваемой поверхности. Если уровни поверхности деталей отличаются друг от друга, измерения следует проводить относительно уровня свариваемой поверхности, расположенной ниже уровня другой свариваемой поверхности. А.1.7 Выпуклость/вогнутость углового шва оценивается по максимальной высоте/глубине расположения поверхности шва от линии, соединяющей края поверхности шва в одном поперечном сечении. А.1.8 Выпуклость/вогнутость корня шва стыкового соединения оценивается по максимальной высоте/глубине расположения поверхности корня шва от уровня расположения внутренних поверхностей. А.1.9 Требования безопасности при проведении ВИК ‒ согласно А.2 Требования к контролируемой поверхности А.2.1 Зона контроля для сварных швов включает в себя валик усиления и участок основного металла, примыкающий к шву. Ширина контролируемого участка с обеих сторон шва равна толщине стыкуемых элементов. А.2.2 Подготовка объектов к ВИК проводится подразделениями организаций, выполняющих строительство или ремонт. А.2.3 Перед проведением ВИК поверхность в зоне контроля подлежит зачистке до чистого металла от продуктов коррозии, окалины, грязи, краски, масла, шлака, брызг металла и других загрязнений, препятствующих проведению контроля. А.2.4 Зачистка поверхности зоны контроля производится металлическими щетками, напильниками, пневмопескоструйным инструментом. А.2.5 Шероховатость контролируемой поверхности после зачистки должна быть не более Rz 80 мкм. А.3 Средства контроля Для измерения характеристик поверхностных дефектов следует применять: - лупы измерительные; - штангенциркули с глубиномером; - штангенглубиномер; - универсальный измеритель сварных соединений; - стальные измерительные линейки, рулетки. Применяемое оборудование должно соответствовать требованиям А.4 Подготовительные работы А.4.1 ВИК сварных соединений резервуара выполняется непосредственно на месте монтажа или ремонта. При выполнении работ необходимо обеспечить удобство подхода лиц, выполняющих контроль, к месту производства работ, создать условия для безопасного производства работ. А.4.2 Освещенность контролируемых поверхностей в соответствии с ГОСТ 23479 и РД 03-606-03 должна быть не менее: - 500 лк при естественном освещении или общем освещении лампами накаливания; - 1000 лк при общем освещении разрядными лампами; - 2000 лк при комбинированном освещении лампами накаливания; - 3000 лк при комбинированном освещении разрядными лампами. А.4.3 Под системой общего освещения следует понимать такое расположение светильников, при котором они создают равномерную освещенность во всех точках производственного помещения (или естественное освещение). Под системой комбинированного освещения следует понимать такое расположение светильников, при котором на рабочих местах есть местное освещение, а по всей площади помещения ‒ общее, создающее освещенность не менее 50 лк для ламп накаливания и не менее 100 лк для разрядных ламп. А.5 Проведение контроля А.5.1 Контроль проводится невооруженным глазом и с применением оптических приборов (смотровых луп от 4х до 7х, эндоскопов, зеркал и др.). А.5.2 Порядок проведения измерений при обнаружении трещины При визуальном обнаружении трещин на поверхности сварного шва необходимо: - определить направление трещины; - протяженность трещины; - координату трещины вдоль шва. Схема направления определения трещин приведена на рисунке А.1. Местоположение дефекта относительно шва измеряется в миллиметрах относительно точки начала отсчета. За начало отсчета принимается пересечение вертикального и горизонтального стыков. Стыки нумеруются против часовой стрелки, начиная от приемо-раздаточных патрубков.

а) продольная трещина б) поперечная трещина в), г) разветвленная трещина Рисунок А.1 – Схема направления определения трещин А.5.3 При обнаружении на поверхности сварного шва пор, включений, приведенных на рисунке А.2, следует: - определить характер распределения дефектов (см. рисунок А.2); - определить протяженность участка сварного шва с дефектом; - измерить координату дефекта вдоль шва.

а) цепочка пор или включений б) скопление пор или включений и Рисунок А.2 – Поры и включения на поверхности шва А.5.4 При обнаружении на поверхности сварного шва: а) свищей, приведенных на рисунке А.3; б) наплывов, приведенных на рисунке А.4а); в) усадочных раковин, приведенных на рисунке А.4б), необходимо: - определить протяженность участка сварного шва с дефектом; - измерить координату дефекта вдоль шва.

Рисунок А.3 – Свищ в сварном шве а) б)

а) наплыв б) усадочная раковина Рисунок А.4 – Дефекты на поверхности шва А.5.5 После визуального контроля сварных швов необходимо проверить геометрические параметры сварного шва. Требования к геометрическим параметрам сварных соединений резервуара приведены в таблицах 6.1, 6.2, 7.1. А.5.6 При выявлении недопустимых геометрических размеров шва необходимо измерить длину участка с отклонением, определить его координату вдоль шва. А.5.7 При обнаружении подрезов и несплавлений с поверхностью сварного шва измерить их глубину h, протяженность L и координату вдоль шва, определяемую по рисунку А.5.

Рисунок А.5 – Измеряемые параметры подреза и несплавления А.5.8 Оценка качества сварных швов проводится в соответствии с требованиями, установленными в таблице 7.1. А.5.9 Условная запись дефектов производится в соответствии с таблицей А.1. Таблица А.1 – Условная запись дефектов, обнаруженных по результатам ВИК

А.5.10 Результаты ВИК оформляются в виде заключения в соответствии с Ж.1 (приложение Ж). А.5.11 К заключению должна быть приложена схема контролируемого сварного соединения с указанием на ней мест расположения выявленных недопустимых дефектов. Приложение Б Б.1 Общие положения Б.1.1 ПВК выполняется для выявления дефектов, выходящих на поверхность подрезов, непроваров, трещин, пор, раковин и других несплошностей. Б.1.2 ПВК сварных соединений выполняется по классу чувствительности IV по ГОСТ 18442 и обеспечивает выявление дефектов с шириной раскрытия от 0, 1 до 0, 5 мм. Б.1.3 ПВК проводится при температуре окружающего воздуха от минус 30 °С до 40 °С и относительной влажности воздуха от 40 % до 80 %. Температура контролируемой поверхности не должна превышать 40 º С. Дефектоскопические материалы, применяемые для ПВК, должны обеспечивать гарантированное выявление недопустимых дефектов при температуре контроля. Б.1.4 ПВК проводится после проведения ВИК. Б.1.5 Требования безопасности при проведении ПВК – согласно Б.2 Требования к контролируемой поверхности Б.2.1 ПВК сварного шва необходимо проводить последовательно по участкам, протяженность единовременно контролируемого участка не должна превышать 1000 мм. Б.2.2 Площадь контролируемого участка не должна превышать 0, 8 м2. Б.2.3 Шероховатость контролируемой поверхности в околошовной зоне должна быть не более Ra 3, 2 мкм (Rz 20 мкм). Допускается шероховатость поверхности Ra 6, 3 мкм (Rz 40 мкм) при условии отсутствия при контроле окрашенного фона. Б.2.4 На контролируемой поверхности не должно быть следов масел, пыли и других загрязнений. Б.2.5 Зона контроля для сварных швов включает в себя валик усиления и участок основного металла, примыкающий к шву. Ширина контролируемого участка с обеих сторон шва равна толщине стыкуемых элементов. Б.3 Средства контроля Б.3.1 Для проведения ПВК необходимы: а) набор дефектоскопических материалов, включающий в себя: - индикаторный пенетрант; - очиститель объекта контроля от пенетранта; - проявитель индикаторного следа дефекта; б) рабочий и арбитражный контрольные образцы для проверки чувствительности дефектоскопических материалов; в) смотровые лупы с увеличением от 2х до 7х; г) лупы или оптические приборы с увеличением 20х и более; д) фен или другие устройства для подогрева воздуха; е) измерительный инструмент для измерения протяженности обнаруженных дефектов. Б.3.2 Применяемые для ПВК дефектоскопические материалы должны быть снабжены ТД (паспорт, техническое описание) и проверены перед употреблением на соответствие требованиям действующих стандартов или технических условий. Б.3.3 Проверка пригодности дефектоскопических материалов проводится на контрольных образцах. Применяемые для проверки чувствительности дефектоскопических материалов контрольные образцы должны соответствовать требованиям ГОСТ 18442. Б.3.4 Дефектоскопические наборы и материалы должны храниться в соответствии с требованиями технических условий. Аэрозольные упаковки хранятся в вертикальном положении и в соответствии с указаниями в документации по их использованию. Б.3.5 Контрольные образцы должны иметь паспорт и быть аттестованы. Б.3.6 Контрольные образцы должны иметь дефекты типа трещин с раскрытиями, соответствующими требуемой чувствительности (класс IV по ГОСТ 18442). Б.3.7 Для проверки чувствительности используются два контрольных образца: «рабочий» – для проверки материалов и «арбитражный», применяемый для контрольной проверки материалов при получении неудовлетворительных результатов, полученных на «рабочем» образце. Б.3.8 Очистка контрольных образцов после их использования проводится в соответствии с прилагаемой к образцам инструкцией. Возможна их очистка путем выдержки в ацетоне от 5 до 6 ч или промывкой в ацетоне в течение 1 ч в ультразвуковой ванне в режиме кавитации, с последующей 15-минутной сушкой с подогревом до температуры от 100 °С до 120 °С. Б.4 Подготовительные работы Б.4.1 Выполнить подготовку рабочего места для проведения контроля. Обеспечить доступ к контролируемому объекту, включая установку подмостков, установку переносных осветительных приборов и устройств подогрева воздуха. Б.4.2 Произвести проверку дефектоскопических материалов на их пригодность. Б.4.3 Подготовить поверхность к проведению ПВК. Для этого необходимо: - зачистить поверхность, подлежащую контролю, металлическими щетками от ржавчины, следов коррозии, загрязнений, брызг металла и др. Шероховатость поверхности после обработки должна соответствовать значениям, приведенным в Б.2.3; - очистить зачищенную поверхность органическими растворителями (бензином, ацетоном) с целью удаления из полостей дефектов следов масел, смазок и других загрязнений с последующей протиркой чистой сухой безворсовой хлопчатобумажной тканью; - в условиях низких температур от минус 30 °С до 8 °С контроль проводить непосредственно после окончания сварочных работ по достижению объектом контроля температуры, соответствующей применяемым комплектам дефектоскопических материалов или контролируемую поверхность осушить путем нагревания объекта контроля до температуры не менее 110 °С; - при появлении отпотевания осушить поверхность чистой безворсовой салфеткой. Б.4.4 Промежуток времени между окончанием подготовки поверхности к контролю и нанесением индикаторного пенетранта не должен превышать 30 мин. В течение этого времени должна быть исключена возможность конденсации атмосферной влаги на контролируемой поверхности, а также попадания на нее различных загрязнений; Б.4.5 Проведение последующих операций контроля обезжиренных объектов допускается только в хлопчатобумажных или резиновых перчатках с использованием респиратора. Б.4.6 Не допускается на всех стадиях контроля использование замасленных или загрязненных перчаток. Б.5 Проведение контроля Б.5.1 Нанесение индикаторного пенетранта С помощью аэрозольного баллона нанести пенетрант на подготовленную к контролю поверхность и выдержать на поверхности не менее 5 мин, не допуская его высыхания. Время контакта пенетранта с поверхностью зависит от используемого пенетранта и определяется ТД на пенетрант. Б.5.2 Удаление избытка индикаторного пенетранта Смоченной очистителем салфеткой, хлопчатобумажной тканью протереть контролируемую поверхность. Интенсивность удаления пенетранта должна быть минимальной, чтобы исключить вымывание пенетранта из несплошностей. Общее время удаления пенетранта с поверхности и до нанесения проявителя не должно превышать интервал от 5 до 10 мин (если в инструкции по применению аэрозольного набора не указано другое время). Полнота удаления индикаторного пенетранта определяется визуально до полного отсутствия окрашенного фона (при протирке поверхности белой чистой ветошью на ней отсутствуют окрашенные следы пенетранта). Б.5.3 Проявление и сушка Используя аэрозольный баллон, нанести проявитель на контролируемую поверхность тонким слоем. Подтеки и наплывы проявителя недопустимы. Сушку проявителя следует проводить за счет естественного испарения или подогретым воздухом с температурой (60 ± 10)°С. При контроле в условиях низких температур для сушки дополнительно могут быть применены отражательные электронагреватели. Б.5.4 Осмотр контролируемой поверхности Осмотр контролируемой поверхности проводится сразу после высыхания и через 20 мин после высыхания проявителя. При осмотре допускается использовать лупу и вспомогательные устройства. Обнаружение дефекта проводится по яркому цветному индикаторному следу, образующемуся на белом фоне проявителя. Контроль проводится визуально при естественном или искусственном освещении. Освещенность должна составлять не менее 350 лк по ГОСТ 18442. В.1 Общие положения В.1.1 РК проводится для выявления внутренних и выходящих на поверхность дефектов, таких как газовые поры, шлаковые включения, непровары, несплавления, трещины, подрезы и др. В.1.2 РК проводится после проведения ВИК. В.1.3 Требования безопасности при проведении РК – согласно В.3 Подготовительные работы В.3.1 Выполнить подготовку рабочего места для проведения контроля. Обеспечить доступ к контролируемому сварному соединению. При необходимости установить подмости. В.3.2 Перед выполнением РК необходимо очистить сварные швы и околошовную зону от шлака, масла, земли, других загрязнений. Получить заключение ВИК о годности контролируемого участка. В.3.3 Разметить сварной шов на участки, соответствующие размеру снимка. Разметку выполняют несмывающейся быстросохнущей краской. Задают начало и направление нумерации для определенной последовательности каждого снимка, с целью привязки изображения сварного шва к его местоположению по длине стыка. В.3.4 Для привязки снимков к сварному соединению системой свинцовых маркировочных знаков, установленных на стыке (на участке сварного стыка), обозначают: - направление укладки кассет; - номер пленки; - шифр (характеристика) объекта; - номер стыка; - шифр (клеймо сварщика или бригады); - дата проведения контроля. Примечание ‒ Шифры объекта, специалиста по НК и сварщика должны быть присвоены приказом по организации, выполняющей соответствующие работы. В.4 Проведение контроля В.4.1 Просвечивание стыковых сварных швов окраечных листов днища с клиновидным зазором, вертикальных и горизонтальных стыковых сварных соединений

Рисунок В.1 – Схема просвечивания сварного соединения В.4.2 Чувствительность РК устанавливается: - по классу чувствительности II по ГОСТ 7512 – для резервуаров классов опасности I и II; - по классу чувствительности III по ГОСТ 7512 – для резервуаров классов опасности III и IV. Чувствительность РК не должна превышать значений, приведенных в таблице В.2. Таблица В.2 – Требования к чувствительности РК

В.4.3 Основными параметрами просвечивания по схеме, приведенной на рисунке В.1, являются: - фокусное расстояние F = 1, 0 м; - минимальное расстояние от источника излучения до поверхности контролируемого сварного соединения f = F; - количество экспозиций n, определяемое по формуле n = w / l, (B.2) где w – полная длина сварного соединения, l £ 0, 8 м; - фактор экспозиции (время просвечивания). Примечание – Определяется по номограммам справочного характера или по номограммам, поставляемым основными производителями радиографических пленок («Агфа-Геверт», «Кодак» и др.) вместе с поставкой пленки. В.4.4 На участке сварного соединения, подлежащего контролю, установить эталоны чувствительности так, чтобы на снимке было полное изображение эталона. В.4.5 Проволочные эталоны устанавливаются непосредственно на сварной шов с направлением проволок поперек шва; канавочные эталоны чувствительности устанавливают на расстоянии не менее 5 мм от сварного шва с направлением канавок поперек сварного шва. В.4.6 При просвечивании разнотолщинного сварного соединения канавочный эталон чувствительности устанавливают на участок стыкуемого элемента (листа) с меньшей толщиной стенки. В.4.7 При контроле разнотолщинных сварных соединений, в соответствии с ГОСТ 7512, суммарная разностенность толщин, просвечиваемых за одну экспозицию, не должна превышать для снимков оптической плотностью от 1, 5 до 3, 0 в единицах оптической плотности (далее – е.о.п.) следующих величин: - 5, 5 мм – при напряжении на рентгеновской трубке 200 кВ; - 7, 0 мм – при напряжении на рентгеновской трубке 260 кВ. В.4.8 При наличии оборудования для просмотра рентгенографических снимков, имеющих потемнение 4, 0 е.о.п. и более, суммарная разностенность не должна превышать 7, 5 мм – при напряжении на рентгеновской трубке 200 кВ. В.4.9 Разместить радиографическую пленку на подлежащем контролю участке. В.4.10 При контроле пересечений швов рентгеновские пленки должны размещаться В.4.11 Фотообработка пленок В.4.11.1 Фотообработку рентгенографической пленки рекомендуется производить в соответствии с требованиями завода-изготовителя. При фотообработке пленок предпочтение следует отдавать автоматизированным проявочным процессорам. В.4.11.2 После фотообработки рентгенографический снимок не должен иметь дефектов обработки, способных затруднить расшифровку снимка. В.4.12 Расшифровка снимков Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям: - на снимках должны быть видны изображения сварного шва, эталонов чувствительности и маркировочных знаков, ограничительных меток, имитаторов (при их использовании) и мерительных поясов; - длина каждого снимка должна обеспечивать перекрытие изображения смежных участков сварного соединения на величину не менее 20 мм, а его ширина ‒ получение изображения сварного шва и прилегающей к нему околошовной зоны с каждой стороны от границы шва шириной не менее толщины стенки (при толщине стенки до 20 мм) и не менее 20 мм при толщине стенки 20 мм и более; - на снимках не должно быть пятен, полос, загрязнений, следов электростатических разрядов и других повреждений эмульсионного слоя, затрудняющих их расшифровку; - на снимках должны быть видны изображения сварного шва, эталонов чувствительности и маркировочных знаков, ограничительных меток, имитаторов и мерительных поясов; - оптическая плотность самого светлого участка сварного шва должна быть не менее 1, 5 е.о.п.; - разность оптических плотностей изображения канавочного эталона чувствительности № 11 и основного металла в месте установки эталона должна быть не менее 0, 5 е.о.п. В.4.12.1 Следует использовать негатоскопы с регулируемыми яркостью и размерами освещенного поля. Максимальная яркость освещенного поля должна составлять не менее 10Д+2 кд/м2, где Д ‒ оптическая плотность снимка в области основного металла. Размеры освещенного поля должны регулироваться при помощи подвижных шторок или экранов-масок в таких пределах, чтобы освещенное поле полностью перекрывалось снимком. В.4.12.2 Расшифровка и оценка качества сварных соединений по снимкам, на которых отсутствуют изображения эталонов чувствительности, имитаторов (если они использовались) и маркировочных знаков не допускается, если это специально не оговорено ТД. В.4.12.3 В заключениях по результатам РК допускается одной строкой записывать данные расшифровки по снимкам одинаковой чувствительности и не имеющим изображения дефектов. При расшифровке снимков размеры дефектов до 3, 0 мм включительно следует округлять в большую сторону с дискретностью 0, 1 мм, при размерах дефектов более 3, 0 мм округление производят с дискретностью 0, 5 мм. В.4.13 Оценка качества сварного соединения по результатам РК Сварные стыки считаются годными, если в них не обнаружены дефекты или если обнаруженные дефекты отвечают критериям по 7.3.2 настоящей части документа. В.4.14 Условная запись дефектов, обнаруженных по результатам РК, приведена в таблице В.3. В.4.15 Результаты контроля оформляют в виде заключений по форме, установленной в Ж.3 (приложение Ж), и фиксируют в журнале сварочных работ. К заключению должна быть приложена схема проконтролированного соединения с указанием на ней мест расположения выявленных недопустимых дефектов. Таблица В.3 – Условная запись дефектов по результатам РК

Приложение Г Г.1 Общие положения Г.1.1 УЗК проводится с применением дефектоскопов для МУЗК/АУЗК. РУЗК допустимо применять только при технической невозможности применения механизированных или автоматизированных дефектоскопов, а также для уточнения параметров найденных дефектов. Г.1.2 Применение дефектоскопов для МУЗК/АУЗК допускается только по специально разработанной производителем методике под конкретные типы сварных соединений. Г.1.3 С целью выявления поперечных трещин следует использовать специализированные приспособления, реализующие раздельную схему контроля «стредл» или «дуэт» согласно работе [5]. Г.1.4 При температуре окружающего воздуха ниже 0 °С УЗК должен проводиться в инвентарных укрытиях/палатках с обеспечением температуры воздуха и зоны контроля внутри укрытия не ниже 0 °С. Г.1.5 УЗК проводится при отсутствии недопустимых дефектов по ВИК. Г.1.6 УЗК сварных швов приварки патрубков дренажа (водоспуска) к крышкам корпусов дренажа (водоспуска) проводится в соответствии с требованиями Г.1.7Требования безопасности при проведении УЗК – согласно Г.2 Средства контроля Г.2.1 Для проведения УЗК должны применяться дефектоскопы общего назначения, которые по своим техническим характеристикам соответствуют требованиям Г.2.2 Для УЗК необходимо наличие: - ультразвукового дефектоскопа; - контактных ПЭП; - СО по ГОСТ 14782 или комплекта контрольных образцов и вспомогательных устройств типа КОУ-2; - СОП; - контактной жидкости; - средств и приспособлений для хранения, нанесения и транспортирования контактной жидкости; - инструмента и приспособлений для разметки контролируемого соединения и измерения характеристик выявленных дефектов; - вспомогательных средств и инструментов, необходимых для отметки мест расположения выявленных дефектов, записи результатов контроля, очистки околошовной зоны сварного соединения и пр. Г.2.3 Для проверки технических параметров дефектоскопов и ПЭП, а также основных параметров контроля, должны быть использованы стандартные образцы СО-2 и СО-3 по ГОСТ 14782 или другие, например, образцы МИС V1 и V2 по DIN EN ISO 7963 [6]. Используемые СО должны быть аттестованы. Отметка об аттестации должна быть сделана в паспорте на образец. Г.2.4 В качестве контактной смазки, в зависимости от температуры окружающего воздуха, следует применять специальные контактные жидкости, в т. ч. специализированные пасты российского и импортного производства, обеспечивающие, согласно паспортным данным, надежный и стабильный акустический контакт в рабочем диапазоне температур окружающего воздуха при заданном уровне чувствительности контроля, значения которых приведены в таблице Г.1. Таблица Г.1 – Рекомендуемые контактные жидкости для проведения УЗК

Г.2.5 Для настройки дефектоскопа, перед проведением контроля конкретного типа сварного соединения и оценки измеряемых характеристик дефектов, следует применять СОП с искусственными отражателями по ГОСТ 14782 и согласно таблицам 7.6 или Г.2. Таблица Г.2 – Параметры УЗК стыковых и угловых сварных соединений резервуаров

Г.2.6 СОП должны быть аттестованы и снабжены ТД (паспорт, техническое описание и т. п.). Основные требования, предъявляемые к СОП, – в соответствии с приложением Л настоящей части документа. Г.2.7 В качестве измерительного инструмента следует применять масштабные линейки, штангенциркули и другие инструменты, обеспечивающие измерение линейных размеров с точностью не ниже 0, 5 мм. Дополнительно применять специализированный измерительный инструмент: измерительные пояса, универсальные шаблоны сварщика и др. Г.3 Подготовительные работы Перед проведением контроля следует произвести подготовку сварного соединения к контролю: - обеспечить доступ к сварному соединению для беспрепятственного сканирования околошовной зоны; - околошовную зону сварного соединения по обе стороны от шва и по всей его длине следует очистить от пыли, грязи, окалины, застывших брызг металла, забоин и других неровностей; - чистота обработки поверхности околошовной зоны должна быть не хуже Ra 6, 3 мкм (Rz 40 мкм); - ширина подготавливаемой зоны Lподг, мм, с каждой стороны шва должна обеспечивать прозвучивание шва прямым и однократно отраженным лучом и превышать значение, которое определяется по формуле Lподг = 2 · S · tg a + ЗТВ + n1 - n, (Г.1) где S ‒ толщина стенки, мм; a ‒ угол ввода ультразвука в металл; ЗТВ – зона термического влияния, подвергаемая УЗК, минимальной шириной 0, 5·S, но не менее 10 мм с каждой стороны шва, мм; n1 ‒ длина ПЭП, мм; n ‒ длина стрелы ПЭП, мм. Г.9 Оформление результатов контроля Результаты УЗК сварных соединений резервуара оформляются в виде заключения в соответствии с Ж.4 (приложение Ж). К заключению должна быть приложена схема контролируемого участка, с указанием на ней мест расположения выявленных недопустимых дефектов. Дефектограммы по результатам механизированного и автоматизированного УЗК сохраняются на электронном носителе информации. При составлении заключения дефекты описывать в следующей последовательности: А – Б – В – Г, где А – допустимость дефекта по амплитуде (Ад – допустимый по амплитуде; Б – координата дефекта, мм, относительно начала отсчета; В – условная глубина залегания дефектов Ymax, мм; Г – условная длина Δ L, мм.

Приложение Д Д.1 Общие положения Д.1.1 Порядок действий по контролю сварных соединений резервуара способом ПВТ включает в себя способы: - вакуумирование; - проба «мел – керосин»; - избыточное давление. Д.1.2 ПВТ сварных швов резервуара выполняется для выявления мест локальных течей, обусловленных наличием дефектов типа сквозных трещин, непроваров, свищей, прожогов. Д.1.3 ПВТ выполняется при температуре окружающего воздуха и температуре объекта контроля, не допускающей замерзание или испарение используемых жидкостей. Д.1.4 ПВТ проводится после проведения ВИК. Д.1.5 Результаты ПВТ сварных соединений резервуара оформляются в виде заключения в соответствии с Ж.5 (приложение Ж). К заключению должна быть приложена схема контролируемого участка, с указанием на ней мест расположения выявленных недопустимых дефектов. Д.2 Требования к контролируемой поверхности Д.2.1 Шероховатость контролируемой поверхности должна быть не более Ra 6, 3 мкм (Rz 40 мкм). Д.2.2 На контролируемой поверхности не должно быть следов масел и других загрязнений. Д.2.3 Требования к поверхности для контроля вакуумированием и избыточным давлением Д.2.3.1 Зона контроля включает в себя шов и участок основного металла, примыкающего к шву. Ширина контролируемого участка, с обеих сторон шва, равна толщине стыкуемых элементов. Д.2.3.2 Очищенная поверхность должна превышать контролируемую не менее чем на 100 мм с каждой стороны. Д.2.4 Требования к поверхности для контроля пробой «мел – керосин» Д.2.4.1 Зона контроля сварных швов включает в себя валик усиления и участок основного металла, примыкающего ко шву. Д.2.4.2 Ширина контролируемого участка с обеих сторон шва равна толщине стыкуемых элементов. Д.4 Проба «мел – керосин» Д.4.1 Средства контроля Д.4.1.1 В качестве индикаторной жидкости применяют осветительный керосин. Д.4.1.2 В качестве проявителя применяют суспензии мела в воде или спирте. Д.4.1.3 Составы суспензии приведены в таблице Д.3. Суспензию состава B рекомендуется применять в условиях отрицательных температур. Таблица Д.3 – Составы суспензии проявителя

Д.4.1.4 В качестве распылителя применяют пневматический краскопульт. Д.4.2 Проведение контроля Д.4.2.1 Наносить проявитель (суспензии мела в воде или спирте) рекомендуется с помощью пневматического краскораспылителя. При этом расстояние распылительного сопла до сварного стыка должно быть таким, чтобы при соприкосновении меловой суспензии с поверхностью сварного соединения суспензия была почти сухой. Д.4.2.2 Нанесение индикаторной жидкости (осветительный керосин) производится после высыхания меловой суспензии. Противоположная сторона шва обильно смачивается керосином от трех до четырех раз. Допускается керосин наносить под давлением. Для подачи керосина под давлением используют бачок керосинореза, краскопульта и подобные им устройства. Д.4.2.3 Время выдержки сварных соединений (продолжительность испытания), после смачивания их керосином, должно быть не менее 12 ч при положительной температуре и не менее 24 ч при отрицательной. Время выдержки сокращается до 1, 5 – 2 ч, если швы перед смачиванием их керосином подогреты до температуры от 60 °С до 70 °С. Д.4.2.4 Обнаружение дефектов (пор, трещин, непроваров и др.) проводится по образовавшимся индикаторным пятнам на окрашенной мелом поверхности сварных швов. Д.4.2.5 Идентификация дефектов проводится по индикаторным пятнам. Наблюдение за сварным соединением нужно вести с момента начала нанесения на него керосина. Наиболее быстрый рост индикаторных пятен происходит в течение 15 мин после выхода керосина на поверхность шва со слоем меловой суспензии. Места сквозных дефектов отмечают краской и после их устранения проверяют вновь. Е.1 Общие положения Е.1.1 МК проводится в соответствии с требованиями РД-13-05-2006 [7]. МК применяется при контроле основного металла резервуара в зоне приварки монтажных приспособлений к стенке и днищу (после их удаления). Е.1.2 МК проводится при наличии заключения о годности по результатам ВИК. Е.1.3 МК проводят в целях выявления поверхностных и подповерхностных дефектов в стальных ферромагнитных конструкциях. Е.1.4 МК позволяет выявлять дефекты с раскрытием не менее 0, 025 мм, протяженностью не менее 0, 5 мм, что соответствует условному уровню чувствительности «В» по ГОСТ 21105. Е.1.5 МК относится к индикаторным (не измерительным) методам неразрушающего контроля. Он не позволяет определять глубину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их залегания. Е.1.6 МК не может быть проведен, если: - на контролируемой поверхности не обеспечена необходимая зона для намагничивания и нанесения магнитного индикатора, а также если зона контроля недоступна для осмотра; - имеется существенная магнитная неоднородность материала; - нельзя обеспечить стекание излишков магнитной суспензии с поверхности объекта контроля. Е.1.7 Несплошности, плоскости которых составляют с направлением намагничивающего поля угол менее 30°, не обнаруживаются. Е.1.8 Для обеспечения выявления разноориентированных дефектов на каждом участке контроль производится 2 раза (в положении, указанном на рисунке Е.1, и при положении намагничивающего устройства перпендикулярно положению, указанному на рисунке Е.1).

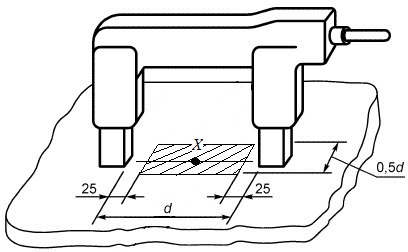

MP – точка измерения тангенциальной составляющей; S – расстояние между полюсами; 1 – полюса электромагнита Рисунок Е.1 – Пластина для проверки функционирования Е.2 Требования к контролируемой поверхности Е.2.1 Контролируемая область должна включать зону приварки монтажных приспособлений к стенке и днищу резервуара (после их удаления), а также область основного металла, ограниченную контуром, находящимся на расстоянии не менее 20 мм от зоны приварки монтажных приспособлений. Е.2.2 С поверхности, подвергаемой МК, удаляют масло, смазку, пыль, шлаки, продукты коррозии, окалину и другие загрязнения, а также лакокрасочное покрытие и другое защитное или защитно-декоративное покрытие. Е.2.3 Шероховатость контролируемой поверхности должна быть не более Rz 60 мкм. Е.3 Средства контроля Е.3.1 Оборудование, материалы и инструменты для проведения МК должны отвечать требованиям ОТТ-75.180.00-КТН-046-12. Е.3.2 При проведении МК в зависимости от конфигурации, размеров объектов контроля и условий проведения работ может быть использована следующая аппаратура: - намагничивающее устройство в виде электромагнита переменного тока, обеспечивающее значение тангенциальной составляющей напряженности магнитного поля не менее 2 кА/м (среднеквадратичное действующее значение, измеренное в центре линии (точка MP на рисунке Е.1), соединяющей центры поверхностей полюсов электромагнита, при максимальном расстоянии между полюсами) и обладающее подъемным усилием не менее 4, 5 кг; - переносные (как правило, фиксируемые на конструкции) источники освещения участка контролируемой поверхности; - приборы для измерения параметров намагничивающего поля (напряженности или индукции) с погрешностью не более 10 %; - приборы для измерения уровня освещенности участка контролируемой поверхности; - контрольные образцы должны соответствовать требованиям ГОСТ 21105 и быть изготовлены из стали, по своим магнитным характеристикам близкой к стали контролируемого изделия, или из магнитомягкой стали (например, Ст10, Ст20) и иметь длину не менее 200 мм. Е.3.3 Применяемые средства измерения, указанные в Е.3.2, должны быть поверены в установленном порядке. Е.3.4 Режим намагничивания следует определять измерением тангенциальной составляющей напряженности магнитного поля Ht в центре линии (точка MP), соединяющей центры поверхностей полюсов электромагнита с удлинителями полюсов, при их использовании. Электромагнит с расстоянием между полюсами S помещают на стальную пластину (см. рисунок 1). Пластина должна иметь размер (500±25) × (250±13) × (10±0, 5) мм и должна быть изготовлена из стали 20. Е.3.5 Периодический функциональный контроль можно проводить описанным выше способом либо проверкой на подъем. Электромагнит должен удерживать стальную пластину или прямоугольный брусок из стали 20 массой не менее 4, 5 кг при расположении полюсов магнита на рекомендованном расстоянии друг от друга. Размер пластины или бруска по длинной стороне должен быть больше расстояния между полюсами электромагнита S. Е.5 Подготовительные работы Е.5.1 Подготовка к проведению контроля состоит в выполнении следующих операций: - изучение конструкции контролируемого элемента; - анализ результатов предыдущего контроля (если он проводился) и принятие решения о необходимости и возможности МК; - подготовка поверхности объекта к контролю; - проверка работоспособности магнитопорошкового дефектоскопа; - проверка качества магнитного индикатора. Е.5.2 Проверку работоспособности дефектоскопа и качества магнитного индикатора перед проведением контроля объектов осуществляют с помощью контрольных образцов с дефектами. Дефектоскоп и индикатор считают пригодными к использованию, если дефекты на образце выявлены полностью, а их индикаторный рисунок соответствует дефектограмме. Е.5.3 Зона, подлежащая контролю, разбивается на участки длиной d и шириной 0, 5d, как показано на рисунке Е.2.

d – расстояние между полюсами, выбираемое из условия обеспечения максимальной площади области проведения контроля, при этом напряженность магнитного поля в точке Х должна быть не менее 2 кА/м; Х – центр линии, соединяющей центры поверхностей полюсов электромагнита Рисунок Е.2 – Переносной электромагнит Е.6 Проведение контроля Е.6.1 Последовательность контроля Е.6.1.1 При МК выполняют следующие технологические операции: - намагничивание объекта контроля; - нанесение на него магнитного индикатора; - осмотр поверхности объекта с целью обнаружения дефектов; - оценка результатов контроля; - размагничивание объектов контроля (при необходимости). Е.6.2 Намагничивание объекта контроля Е.6.2.1 Продольное (полюсное) намагничивание осуществляют с помощью электромагнитов переменного тока (клещей). Е.6.2.2 Полюса электромагнита располагаются в контакте с поверхностью объекта, как показано на рисунке Е.2. Контролируемый участок не должен быть больше по площади, чем площадь круга, вписанного между полюсными наконечниками, и не должен включать в себя зону, непосредственно расположенную у полюсов. Пример правильно выбранного контролируемого участка показан на рисунке Е.2. Е.6.2.3 Расстояние между полюсами d выбирается из условия обеспечения максимальной площади области проведения контроля, при этом напряженность магнитного поля в точке Х должна быть не менее 2 кА/м. Е.6.2.4 При контроле применяют способ приложенного поля. Е.6.2.5 Минимальное Hmin и максимальное Hmax значения напряженности приложенного магнитного поля, А/см, определяют по формулам: - минимальное значение Hmin = 15 + 1, 1 Hc, (E.1) но не менее 20 А/см (2 кА/м); - максимальное Hmax = 40 + 1, 5 Hc, (E.2) но не более 200 А/см, где Hc – коэрцитивная сила материала объекта контроля, А/см. Е.6.3 Нанесение магнитного индикатора Е.6.3.1 Магнитный индикатор на контролируемый участок поверхности наносят в виде магнитной суспензии на основе воды или масла путем полива объекта. Е.6.3.2 Полив объекта осуществляют так, чтобы суспензия стекала с контролируемой поверхности, не застаиваясь в отдельных местах (углублениях, «карманах», между ребрами и др.) Е.6.3.3 Допускается применение аэрозольных суспензий, наносящихся распылением. Перед применением и во время работы суспензию необходимо тщательно перемешивать. Использовать в соответствии с рекомендациями производителя. Е.6.3.4 При контроле суспензию начинают наносить перед включением намагничивающего устройства, а заканчивают до того, как будет выключено намагничивающее поле. Е.6.3.5 Осмотр поверхности проводят во время включения намагничивающего устройства. Е.6.4 Осмотр контролируемой поверхности Е.6.4.1 Осмотр зоны контроля проводят невооруженным глазом и с помощью лупы с увеличением от 2х до 4х. Е.6.4.2 Осмотр выполняют после стекания основной массы магнитной суспензии с контролируемого участка поверхности объекта. Е.6.4.3 При осмотре необходимо принимать меры для предотвращения стирания магнитного порошка с дефектов. При стирании отложений порошка контроль следует повторить. Повторный контроль проводят также при образовании нечетких индикаторных рисунков. Е.6.4.4 Следует применять комбинированное освещение (общее и местное). Освещенность осматриваемой поверхности объектов при использовании черных и цветных нелюминесцирующих магнитных порошков должна быть не менее 1000 лк. Е.6.4.5 Допускается контроль элементов конструкций и деталей с темной поверхностью выполнять с помощью суспензий, приготовленных на черных порошках или пастах. Для обеспечения необходимого контраста контролируемые поверхности в этом случае покрывают тонким (полупрозрачным) слоем белой или желтой краски толщиной не более 20 мкм. Библиография [1] ГОСТ Р 53697-2009 (ISO/TS 18173: 2005) Контроль неразрушающий. Основные термины и определения [2] Руководство по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (утверждено приказом Ростехнадзора от 26.12.2012 № 780) [3] ISO 14096-2: 2005 Non-destructive testing – Qualification of radiographic film digitisation systems – Part 2: Minimum requirements (Контроль неразрушающий. Оценка систем оцифровки радиографической пленки. Часть 2. Минимальные требования) [4] ISO 19232-1: 2013 Non-destructive testing – Image quality of radiographs – Determination of the image quality value using wire-type image quality indicators (Контроль неразрушающий. Качество изображения на рентгеновских снимках. Часть 1. Определение значения качества изображения с использованием показателей качества изображения проволочного типа) [5] Крауткремер Й, Крауткремер Й. Ультразвуковой контроль материалов. М.: Металлургия, 1991. 752 с. [6] DIN EN ISO 7963-2010 Non-destructive testing – Ultrasonic testing – Specification for calibration block No. 2 (Неразрушающий контроль. Ультразвуковой контроль. Технические условия для эталонного образца № 2) [7] РД-13-05-2006 Методические рекомендации о порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах 1) Здесь и далее курсивом приведены указания по заполнению элементов формы заключения по результатам ВИК. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы заключения по результатам ПВК. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы заключения по результатам РК. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы заключения по результатам УЗК. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы заключения по результатам ПВТ. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы заключения по результатам МК. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы журнала контроля сварных соединений методами НК. 1) Здесь и далее курсивом приведены указания по заполнению элементов формы акта контроля качества металлоконструкций резервуара вертикального стального. Магистральный трубопроводный транспорт нефти и нефтепродуктов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Последнее изменение этой страницы: 2019-04-09; Просмотров: 466; Нарушение авторского права страницы