Оценка качества сварных соединений ремонтных конструкций

11.3.1 Контроль сварных швов при заварке дефектов

Наплавленный металл подвергается ВИК, ПВК (или МК) для выявления внешних дефектов и УЗК для выявления внутренних дефектов. Протяженность зоны контроля должна превышать длину отремонтированного участка не менее, чем на 50 мм в обе стороны.

Классификацию и оценку выявленных дефектов осуществляют в соответствии с разделом 11.

11.3.2 Контроль сварных швов при изготовлении ремонтных конструкций.

Все сварные швы ремонтной конструкции при изготовлении должны пройти 100 % ВИК. Продольные сварные швы укрупнения ремонтной конструкции подвергаются 100 % РК до их термообработки.

В продольных сварных швах муфт по результатам ВИК и РК обнаруженные дефекты допускаются в соответствии с таблицей 11.10.

Таблица 11.10 – Критерии допустимости дефектов сварных швов ремонтных конструкций, выявляемых по результатам УЗК

| № п/п

| Наименование дефектов по результатам УЗК

| Условное обозначение

| Соответствующий тип дефекта по результатам РК

| Допустимые размеры дефектов

| | 1

| 2

| 3

| 4

| 5

| | 1

| Любой дефект, амплитуда эхо-сигнала от которого превышает браковочный уровень, считают недопустимым

| При амплитуде эхо-сигнала меньше браковочного уровня допускаются, если:

| | 2

| Непротяженные

| SH

| Одиночные, компактные поры и шлаковые включения

| å 300 не более 30 мм

| | 3

| Скопление

| CC

| Скопления и цепочки пор и/или шлаковых включений

| l не более S, но не более 30 мм,

å 300 не более 30 мм

| | 4

| Протяженные

| LS

| Непровары; несплавления по кромкам и между слоями, трещины

| Не допускаются

| | Примечание ‒ å 300 – суммарная условная протяженность дефекта на любые 300 мм шва.

| 11.3.3 Контроль сварных швов при установке ремонтных конструкций

11.3.3.1 Методы и объемы НК при установке ремонтных конструкций приведены в таблице 5.2.

11.3.3.2 Критерии допустимости дефектов, выявляемых по результатам УЗК должны соответствовать требованиям таблицы 11.10.

11.3.3.3 Контроль тела трубы в месте установки ремонтной конструкции

Контроль поверхности основного металла трубы в местах приварки ремонтных конструкций проводится методом ПВК и УЗК. Размер зоны контроля основной трубы от границы привариваемой ремонтной конструкции в одну и другую стороны должен составлять не менее 100 мм.

Не допускается наличие расслоений, трещин всех видов и направлений в зоне сварного шва приварки ремонтной конструкции к трубе.

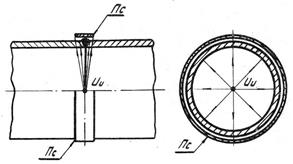

11.3.3.4 Контроль продольных швов муфты

По результатам измерений продольные швы муфты должны удовлетворять следующим требованиям:

- усиление наружных швов должно иметь плавный переход к основному металлу и иметь высоту в пределах от 1, 0 до 2, 5 мм при толщине стенки до 10 мм, включительно, и

от 1, 0 до 3, 0 мм при толщине стенки более 10 мм;

- шов должен иметь ширину, достаточную для перекрытия основного металла соединения в каждую сторону от шва. При этом для оценки необходимой ширины шва следует руководствоваться значениями, приведенными в таблице 11.2;

- смещение стыкуемых кромок муфты не должно превышать 20 % толщины стенки, но не более 3, 0 мм. Для муфт с толщиной стенки до 10, 0 мм допускается смещение кромок до 25 % толщины стенки, но не более 2, 0 мм.

Контроль продольных швов муфты, установленной на ремонтируемую трубу, осуществляется с применением ультразвукового метода.

По результатам УЗК «годными» считают продольные сварные соединения, в которых дефекты не обнаружены, или размеры обнаруженных дефектов отвечают критериям допустимости, приведенным в таблице 11.10.

11.3.3.5 Контроль угловых швов приварки ремонтных конструкций

Контроль кольцевых угловых швов должен проводиться после окончания приварки отдельных элементов ремонтной конструкции к трубе.

Контроль качества кольцевых угловых швов соединений приварки ремонтных конструкций (или элементов) к трубе должен проводиться ВИК, УЗК и ПВК.

Выпуклость кольцевых угловых швов (швов нахлесточных соединений приварки ремонтной конструкции к трубе), выполненных в нижнем положении допускается не более 2 мм, в других пространственных положениях – не более 3 мм.

Вогнутость кольцевых угловых швов при сварке во всех пространственных положениях допускается не более 1 мм.

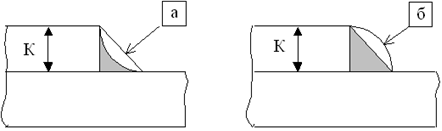

Форма кольцевого углового шва сварного соединения приведена на рисунке 11.2.

а) ослабление углового сварного шва б) усиление углового сварного шва

К – высота катета шва

Рисунок 11.2 – Форма кольцевого углового шва нахлесточного сварного соединения

В кольцевых нахлесточных швах не допускаются:

- трещины всех видов и направлений;

- подрезы на основном металле трубы, а также непровары в корневом слое углового шва;

- несплавления металла шва с основным металлом трубы и муфты и между слоями;

- протяженные и непротяженные дефекты на линии сплавления углового шва нахлесточного сварного соединения с основным металлом трубы и муфты.

Контроль сварного шва «ремонтная конструкция – труба» методом УЗК выполняют как со стороны трубы, так и со стороны ремонтной конструкции.

Контроль сварных швов приварки патрубка производится дважды, после приварки патрубка к трубе и приварки усиливающего воротника к патрубку.

По результатам УЗК «годными» считают угловые соединения, в которых дефектов не обнаружено, или размеры обнаруженных дефектов отвечают критериям допустимости, приведенным в таблице 11.10.

11.3.4 Сварные соединения ремонтных конструкций, в которых обнаружены недопустимые дефекты, подлежат ремонту.

Приложение А

(обязательное)

Форма технологической инструкции по неразрушающему контролю

| ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО НЕРАЗРУШАЮЩЕМУ КОНТРОЛЮ

| | НАИМЕНОВАНИЕ ПРЕДПРИЯТИЯ

|

| | НАИМЕНОВАНИЕ ОБЪЕКТА

|

| | Подготовительные работы

| |

| | Основные работы

| | Технологическая инструкция должна содержать ссылки на операционные технологические карты неразрушающего контроля1)

| | Заключительные работы

| |

| |

| | Технологическую инструкцию составил

| Указать фамилию, инициалы

| Указать организацию, уровень квалификации, номер удостоверения

| Привести подпись

| Указать дату

| |

| | | | | | | | Приложение Б

(обязательное)

Формы операционных технологических карт

Б.1 Форма операционной технологической карты визуального и измерительного контроля сварных соединений с примером заполнения1)

| ОПЕРАЦИОНННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

| ШИФР

| |

| | НАИМЕНОВАНИЕ ОРГАНИЗАЦИИ

|

| | НАИМЕНОВАНИЕ ОБЪЕКТА

|

| | КАТЕГОРИЯ ТРУБОПРОВОДА

|

| | НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

| | ОБЪЕКТ КОНТРОЛЯ

| Номинальный диаметр

|

| | Номинальная толщина стенки S, мм

|

| | Тип сварного соединения. Вид сварки

|

| |

| | Требования к освещенности

| 300 лк

| Требования к шероховатости поверхности

| не хуже Rz 80

| | | | | | | |

| ПАРАМЕТРЫ, ПОДЛЕЖАЩИЕ КОНТРОЛЮ И ИЗМЕРЕНИЯМ

| ЗНАЧЕНИЯ ПАРАМЕТРОВ, ПОДЛЕЖАЩИХ ИЗМЕРЕНИЯМ

| | ПРИ ВИЗУАЛЬНОМ КОНТРОЛЕ ПРОВЕРИТЬ

| ПРИ ИНСТРУМЕНТАЛЬНОМ КОНТРОЛЕ ИЗМЕРИТЬ

| НАИМЕНОВАНИЕ

ПАРАМЕТРА

| УСЛОВНОЕ

ОБОЗНАЧЕ-НИЕ

| ОБОЗНА-ЧЕНИЕ

НА СХЕМЕ

| ЗНАЧЕНИЕ

ПАРАМЕТРА

| | - наличие маркировки шва и правильность ее выполнения;

- отсутствие (наличие) поверхностных трещин всех видов и направлений;

- отсутствие (наличие) на поверхности сварных соединений следующих дефектов: пор, включений, отслоений, прожогов; свищей, наплавов, усадочных раковин; подрезов, непроваров, брызг расплавленного металла, незаваренных кратеров;

- отсутствие западаний между валиками, грубой чешуйчатости, прижогов, металла в местах касания сварочной дугой поверхности основного металла, а также отсутствие поверхностных дефектов в местах зачистки;

- наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами

| - размеры поверхностных дефектов (поры, включения и др.), выявленные при визуальном контроле;

- величину выпуклости/вогнутости наружной и обратной стороны шва (при доступности обратной стороны шва для контроля) и ширину шва;

- величину смешения кромок;

- высоту (глубины) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

- размеры подрезов основного металла;

- размеры несплавлений/непроваров с наружной стороны и с внутренней стороны шва при доступности

.

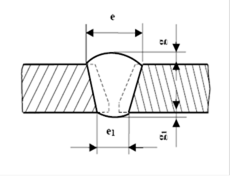

| Ширина внешнего валика

| -

| е

| -

| | Высота внешнего валика

| -

| g

| -

| | Величина смещения кромок

| Fd

| -

| -

| | Чешуйчатость шва

| -

| -

| -

| | Протяженность выходящего на поверхность несплавления

| D с

| b

| -

| | Глубина подреза

| F с

| b 1

| -

| | Протяженность подреза

| -

| -

| -

| | Глубина вогнутости

| Fb

| b2

| -

| | участки с выходящими на поверхность порами и включениями, с незаваренными кратерами, прожогами, брызгами.

| AB

| -

| -

| | Трещины

| E

| -

| -

| | Прижоги

| -

| -

| -

| | Свищи

| -

| -

| -

|

| СРЕДСТВА ИЗМЕРЕНИЙ И ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ ИЗМЕРЕНИЙ

| | Контролируемая зона сварного соединения должна включать сварной шов, а также примыкающие к нему участки основного металла, которые в обе стороны от шва должны быть не менее 20 мм, но не менее толщины стенки свариваемых деталей. Освещённость не менее 500 лк

|

| Контролируемый параметр

| Средства измерений

| Требования к проведению измерений

| | Ширина внешнего валика

| Штангенциркуль или универсальный шаблон сварщика

| В местах наибольшей и наименьшей ширины, но не менее чем в трех точках по длине шва

| | Высота внешнего валика

| Штангенциркуль или универсальный шаблон сварщика

| В местах наибольшей и наименьшей высоты, но не менее чем в трех точках по длине шва

| | Величина смещения кромок

| Штангенциркуль или универсальный шаблон сварщика

| По данным визуального контроля

| | Чешуйчатость шва

| Универсальный шаблон сварщика

| Измерения не менее чем в трех точках по длине шва

| | Протяженность выходящих на поверхность несплавлений

| Штангенциркуль, универсальный шаблон сварщика, лупа измерительная

| Измерению подлежит каждая несплошность

| | Размеры подреза

| Штангенциркуль, универсальный шаблон сварщика, приспособление для измерения глубины подреза, лупа измерительная

| | Величина провиса

| Штангенциркуль или универсальный шаблон сварщика

| | Протяженность участков с выходящими на поверхность порами и включениями, с незаваренными кратерами, прожогами, усадочными раковинами.

| Штангенциркуль, универсальный шаблон сварщика, лупа измерительная

|

| Классификация дефектов. Оформление результатов контроля

| | Произвести отбраковку выявленных дефектов в соответствии с таблицей _____ Составить заключение в соответствии с НД ________________________

| |

| | Операционную технологическую карту составил

| Указать фамилию, инициалы

| Указать организацию, уровень квалификации, номер удостоверения

| Привести подпись

| Указать дату

| Б.2 Форма операционной технологической карты капиллярного контроля сварных соединений с примером заполнения1)

| ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

КАПИЛЛЯРНОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

| ШИФР

| |

| | НАИМЕНОВАНИЕ ОРГАНИЗАЦИИ

|

| | НАИМЕНОВАНИЕ ОБЪЕКТА

|

| | КАТЕГОРИЯ ТРУБОПРОВОДА

|

| | НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

| | ОБЪЕКТ КОНТРОЛЯ

| Номинальный диаметр

|

| | Номинальная толщина стенки S, мм

|

| | Тип сварного соединения. Вид сварки

|

| | | | | |

| Перечень операций капиллярного контроля

| | № п/п

| Наименование операции

| СОДЕРЖАНИЕ ОПЕРАЦИИ

| МАТЕРИАЛЫ И Оборудование

| | 1

| Проверка работоспособности комплекта дефектоскопических материалов

| Проверить работоспособность комплекта дефектоскопических материалов

Убедиться в годности образцов к работе (имеется соответствующая отметка в паспортах).

Проверить срок годности дефектоскопических материалов (срок годности обозначен на аэрозольных баллонах).

Очистить поверхность рабочего образца при помощи очистителя или ацетона и лоскута.

Нанести на поверхность рабочего образца пенетрант из комплекта дефектоскопических материалов. Выдержать пенетрант на поверхности образца 10 – 15 мин, не допуская его высыхания. Для чего каждые 2 мин повторять нанесение пенетранта на образец

Удалить избыткок пенетранта с поверхности образца лоскутом, смоченным в очистителе.

Нанести проявитель на образец.

Осмотреть поверхность рабочего образца сразу после высыхания проявителя и через 15 – 20 мин. Проверить соответствие полученной индикации с паспортом на образец.

Если индикации совпадают, можно приступить к контролю.

В противном случае повторить переходы 3 – 7 для арбитражного образца. При отрицательном результате заменить комплект дефектоскопических материалов

| Комплект дефектоскопических материалов, комплект СО для ПВК, источник освещенности, люксметр, часы, лоскут безворсовый (бязевый)

| | 2

| Подготовка к контролю

| Зачистить абразивным кругом поверхность, подвергаемую контролю до металлического блеска. Шероховатость поверхности при этом не должна превышать Rz 40.

Очистить полости дефектов от загрязнений при помощи очистителя или ацетона и лоскута. Поверхность контроля должна быть чистой и сухой.

При необходимости высушить объект контроля феном и нагреть его до рабочей температуры дефектоскопических материалов

| Образцы шероховатости, комплект дефектоскопических материалов, комплект СО для ПВК, источник освещенности, люксметр, часы, лоскут безворсовый (бязевый), фен промышленный, термометр

| | 3

| Осмотр

| Осмотреть сварной шов и околошовную зону с целью выявления внешних дефектов. Скорость осмотра – не более 1 м/мин

| Лупа

| | 4

| Нанесение индикаторного пенетранта,

| Нанести на контролируемую поверхность пенетрант из комплекта дефектоскопических материалов. Выдержать пенетрант на поверхности образца 10 – 15 мин, не допуская его высыхания. Для чего каждые 2 мин повторять нанесение пенетранта на участок контроля

| Пенетрант в аэрозольном баллоне

| | 5

| Удаление избытка пенетранта

| Удалить избыток пенетранта с поверхности объекта контроля

| Лоскут безворсовый (бязевый), очиститель

| | 6

| Нанесение проявителя

| Нанести на контролируемую поверхность проявитель. Распыление производить с расстояния от 300 до 350 мм. Начинать распыление нужно в стороне от контролируемого участка, чтобы не допустить потеков проявителя. Проявитель наносить тонким ровным слоем без подтеков и проблесков непокрытого металла

| Проявитель в аэрозольной упаковке

| | 7

| Выявление дефектов

| Осмотр контролируемого шва производится дважды: сразу после высыхания проявителя и через ____ минут после первого осмотра. Обращать внимание на конфигурацию, цвет, контраст с фоном, место расположения, направление распространения и другие признаки дефектов. Освещенность не менее ________ лк

| Лупа, источник освещенности, люксметр

| | 8

| Классификация дефектов. Оформление результатов контроля

| Произвести отбраковку выявленных дефектов в соответствии с таблицей 11.6. Составить заключение

| -

| | Контроль производить по участкам площадью не более 0, 6 м2

| |

| | Операционную технологическую карту составил

| Указать фамилию, инициалы

| Указать организацию, уровень квалификации, номер удостоверения

| Привести подпись

| Указать дату

| | | | | | | | | | Б.3 Форма операционной технологической карты магнитопорошкового контроля сварных соединений с примером заполнения1)

| ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

МАГНИТОПОРОШКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

| ШИФР

| |

| | НАИМЕНОВАНИЕ ОРГАНИЗАЦИИ

|

| | НАИМЕНОВАНИЕ ОБЪЕКТА

|

| | КАТЕГОРИЯ ТРУБОПРОВОДА

|

| | НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

| | ОБЪЕКТ КОНТРОЛЯ

| DN

|

| | Номинальная толщина стенки S, мм

|

| | Тип сварного соединения. Вид сварки

|

| | | | | |

| перечень операций МАГНИТОПОРОШКОВОГО контроля

| | № п/п

| Наименование операции

| СОДЕРЖАНИЕ ОПЕРАЦИИ

| МАТЕРИАЛЫ И Оборудование

| | 1

| Подготовка поверхности

| Очистить контролируемую поверхность с обеих сторон шва от продуктов коррозии, окалины, масляных и других загрязнений.

Ширина зоны зачистки ____ мм,

Шероховатость поверхности не более Rz 60

Освещенность _____ лк

| Металлические щетки, ацетон, салфетки, образцы шероховатости

| | 2

| Нанесение контрастной краски

| Нанести на контролируемый участок контрастную краску тонким полупрозрачным слоем. Увеличение толщины слоя краски приводит к снижению чувствительности контроля

| -

| | 3

| Проверка работоспособности оборудования и материалов

| Проверить работоспособность оборудования и материалов контроля для чего установить НУ на объект контроля, поместить между полюсами НУ тест-образец, включить НУ, полить тест-образец суспензией. После стекания основной массы суспензии выключить НУ одновременно осматривая индикаторные следы на тест-образце. Если индикаторные следы соответствуют приведенным в паспорте, то переходить к непосредственно контролю, если не соответствуют, проверить работоспособность НУ в соответствии с руководством по его эксплуатации

| НУ, магнитная суспензия в аэрозольном баллоне, тест-образец, источник освещенности, люксметр

| | 4

| Проведение контроля

| Способ намагничивания: способ приложенного поля

Установить НУ на объект контроля.

Включить НУ.

Полить контролируемый участок между полюсами НУ суспензией.

После стекания основной массы суспензии отключить НУ одновременно осматривая зону контроля.

Последовательно устанавливать НУ на каждый контролируемый участок.

Зона перекрытия при перемещении НУ – не менее 30 мм

На каждом участке производить намагничивание в двух взаимно перпендикулярных направлениях

| НУ, магнитная суспензия в аэрозольном баллоне

| | 5

| Фиксирование результатов

| Осмотреть контролируемую поверхность невооруженным глазом и с применение лупы.

При обнаружении четких индикаторных следов произвести их обмер с помощью линейки и /или штангенциркуля

По результатам измерений осуществить идентификацию выявленных дефектов

Отметить на контролируемой поверхности места расположения дефектов

| Лупа, источник освещенности, люксметр, линейка, штангенциркуль, маркеры по металлу

| | 6

| Классификация дефектов, Оформление результатов контроля

| Произвести отбраковку выявленных дефектов в соответствии с таблицей 11.7. Составить заключение

|

| |

| | Операционную технологическую карту составил

| Указать фамилию, инициалы

| Указать организацию, уровень квалификации, номер удостоверения

| Привести подпись

| Указать дату

| | | | | | | | | | Б.4 Форма типовой операционной технологической карты радиографического контроля сварных соединений с примером заполнения1)

| ОПЕРАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

| ШИФР

| |

| | НАИМЕНОВАНИЕ ОРГАНИЗАЦИИ

|

| | НАИМЕНОВАНИЕ ОБЪЕКТА

|

| | Нормативные документы

|

| | | | |

| ИСХОДНЫЕ ДАННЫЕ

| | | ОБЪЕКТ КОНТРОЛЯ

| ИСТОЧНИК ИЗЛУЧЕНИЯ

| СХЕМА ПРОСВЕЧИВАНИЯ

| | | ТУ на трубы

| DN

| Номинальная толщина стенки d, мм

| Категория трубопро-вода

| Тип сварного соединения. Вид сварки

| Рентгеновский аппарат ____________ с диапазоном регулировки анодных напряжений ___________ кВ, с размером

фокусного пятна ___ мм,

анодным током ______ мА

| Панорамное просвечивание

| | | |

|

|

|

|

| |

| материалы для радиографического контроля и режимы просвечивания

| | Источник излучения

| Размер активной части источника, мм

| Тип радиогра-фической пленки

| Тип экрана,

его толщина, мм

| Толщина стенки, мм

| Напря-жение на трубке,

кВ

| Ток,

мА

| Время экспо-зиции,

мин

| Чувстви-тельность контроля

| При-меча-ния

| | контроли-руемая

(номи-нальная)

| радиаци-онная

(просвечи-ваемая)

| | Рентгеновский аппарат

непрерывного действия

| -

| -

| -

| -

| -

| -

| -

| -

| -

| -

|

| ПЕРЕЧЕНЬ ОПЕРАЦИЙ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

| | №

п/п

| Наименование операции

| Содержание операции, основные требования

| Оборудование инструмент

| | 1

| Подготовка к контролю

| Радиографический контроль проводить после внешнего осмотра сварного шва и устранения обнаруженных наружных дефектов (незаплавленных кратеров, подрезов, выходящих на поверхность пор, каких-либо предметов которые могут воспрепятствовать правильной экспозиции или интерпретации пленок).

Отметить на сварном соединении несмывающейся краской направление укладки радиографической пленки, начало укладки пленки и установки мерительного пояса (от верхней образующей трубы по часовой стрелке по ходу продукта).

Установить на стык:

- мерительный пояс со свинцовыми цифрами;

- канавочные эталоны чувствительности* для стали №____ и проволочные эталоны чувствительности* для стали №____, по одному (каждого типа) на каждую четверть стыка на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

Нанести маркировку на радиографическую пленку с помощью свинцовых маркировочных знаков. Маркировка должна включать как минимум следующую информацию:

- номер стыка;

- направление укладки пленки, кассет;

- номер пленки;

- дату проведения радиографического контроля;

- шифр (характеристика) объекта;

- шифр специалиста НК;

- шифр (клеймо) сварщика или бригады сварщиков.

Установить на стык (по всему его периметру) с помощью прижимного пояса радиографическую пленку в светонепроницаемых кассетах (или отрезок рулонной пленки соответствующей длины) так, чтобы обеспечить плотное прилегание пленки к металлу шва и перекрытие изображений смежных участков сварного соединения не менее 20 мм.

Оградить сигнальными знаками или флажками зону излучения (согласно схемы замеров радиационно-опасной зоны), мощность излучения в которой превышает 1, 2 мкЗв/ч, или установить предупреждающий сигнализатор (со световой и звуковой сигнализацией).

Проверить и записать показания индивидуальных дозиметров до и после работы с источником ионизирующего излучения

| Набор для ВИК

Мерительный пояс

Канавочные эталоны чувствительности для стали №__ по ГОСТ 7512

Проволочные эталоны чувствительности для стали №__ по ГОСТ 7512

Карандаш-маркер

Цифры и буквы набор № 2 (ГОСТ 15843)

Рулонная радиографическая пленка,

прижимные магниты

Дозиметр ______

Предупреждающий сигнализатор (световой и звуковой)

Индивидуальный дозиметр типа ______

| | 2

| Просвечивание сварного соединения

| Установить источник излучения согласно схеме просвечивания. Отклонение направления излучения источника от плоскости сварного шва не должно превышать _____ мм (угол не более 5 ° ).

Убедиться в отсутствии людей в зоне излучения, включить предупреждающий сигнализатор (при его наличии).

Отойти на безопасное расстояние и произвести просвечивание. Для начала просвечивания запустить (включить) рентген-аппарат.

По окончании просвечивания снять материалы и радиографическую пленку со стыка

По окончании рабочей смены проверить и записать показания индивидуальных дозиметров

| Рулетка

Источник панорамного излучения с размером фокусного пятна (активной части) не более 6 мм

| | 3

| Фотообработка радиографической пленки

| Фотообработку экспонированной радиографической пленки проводить в специально оборудованном помещении - фотолаборатории при неактиничном освещении.

Проверить пригодность и температуру обрабатывающих растворов. Они должны иметь температуру в пределах от 18 ° С до 25 ° С. При этом следует иметь в виду, что проявитель готов к применению не ранее чем через 12 ч после приготовления, а также, что в 1 л проявителя может быть качественно обработано не более 1 м2 пленки, а фиксаж пригоден к работе, если в 1 л его обработано не более ____ м2 пленки, а также замену химреактивов необходимо производить не позже двух месяцев после первого применения при нормальных условиях применения и хранения. Замена химреактивов должна записываться в специальном журнале, который должен храниться в лаборатории.

Оптимальное время проявления при температуре проявителя ______ ° С указывается на этикетке первичной упаковки. Время проявления в проявителе устанавливать в зависимости от фактической температуры проявления

Режимы промывок, фиксирования и сушки выбирать следующие:

- промежуточная промывка – не менее 1 мин при температуре _______ ° С;

- фиксирование в фиксирующем растворе – не менее ___ мин при температуре не менее ____ ° С;

- окончательная промывка в проточной или сменной (не менее 3 раз) воде – при температуре не менее _____ ° С от 20 до 30 мин;

- сушка естественная или в потоке воздуха – до полного высыхания при температуре не выше _____ ° С.

При применении автоматов для фотообработки радиографических пленок режимы фотообработки определяются инструкцией по эксплуатации применяемого автомата

| Фоторастворы для фотообработки экспонированной рентгеновской пленки (в соответствии с рекомендациями фирмы-изготовителя радиографической пленки).

Линейка

Лабораторный фонарь

Кюветы

Проявочный автомат

Таймер

Термометр

| | 4

| Расшифровка снимков

| Просмотр и расшифровку снимков производить после их полного высыхания в затемненном помещении с применением специальных осветителей – негатоскопов, отвечающих требованиям ГОСТ 7512.

Снимки допускаются к расшифровке, если они удовлетворяют следующим требованиям:

- на снимках отсутствуют пятна, полосы, загрязнения и повреждения эмульсионного слоя, затрудняющие расшифровку снимков;

- на снимках должны быть видны изображения эталонов чувствительности (по одному на каждую четверть стыка), изображения ограничительных меток и маркировку, включающую в себя: номер стыка, направление укладки пленки (мерительный пояс), дату проведения радиографического контроля, шифр (характеристика) объекта, шифр специалиста НК, шифр (клеймо) сварщика или бригады сварщиков;

- оптическая плотность самого светлого участка сварного шва должна быть не менее 1, 5 е.о.п.; разность оптических плотностей изображения канавочного эталона чувствительности и основного металла в месте установки эталона должна быть не менее 0, 5 е.о.п.;

- чувствительность снимков в соответствии с ГОСТ 7512.

Выполнить расшифровку снимков в соответствии с требованиями таблицы, прилагаемой к настоящей технологической карте.

Каждый дефект в заключении должен иметь подробное описание с указанием символа условного обозначения типа дефекта, размера дефекта или суммарной длины цепочки и скопления пор, шлаков в мм.(с указанием преобладающего размера дефектав группе), через черточку ставят количество однотипных дефектов на снимке; глубину дефектов в мм. Допускается вместо записи глубины дефектов (в миллиметрах или %) указать с помощью знаков «> », «=» или «< » величину дефекта по отношению к максимально допустимой для данного сварного соединения.

Запись глубины дефектов производить в миллиметрах, с указанием % отношения фактической величины дефекта по отношению к максимально допустимой величине дефекта для данного сварного соединения с указанием расположения дефекта по знакам маркировочного пояса. Заключение по результатам контроля форматных снимков следует давать на каждый участок длиной 300 мм

| Денситометр _________ (с точностью измерения 0, 02 в диапазоне оптической плотности рентгеновских снимков от 0 до 4 е.о.п.)

Негатоскоп _________

(с яркостью свечения экрана не ниже 30000 кд/м2)

Прозрачная линейка

Универсальный шаблон дефектоскописта

Измерительная лупа

Линейка оптической плотности

| | * В операционной технологической карте указывают эталоны чувствительности, соответствующие требованиям 8.4.7.

** Данную таблицу составляют на основе таблицы 11.8 и 8.4.29. В таблице указывают параметры дефектов для конкретных толщины стенки и категории трубопровода и примеры условной записи дефектов.

|

| Операционную технологическую карту составил

| Указать фамилию, инициалы

| Указать организацию, уровень квалификации, номер удостоверения

| Привести подпись

| Указать дату

| Б.5 Форма типовой операционной технологической карты ультразвукового контроля сварных соединений с примером заполнения1)

| ОПЕРАЦИОНАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

| ШИФР

| |

| | НАИМЕНОВАНИЕ ОРГАНИЗАЦИИ

|

| | НАИМЕНОВАНИЕ ОБЪЕКТА

|

| | КАТЕГОРИЯ ТРУБОПРОВОДА

|

| | НОРМАТИВНЫЕ ДОКУМЕНТЫ

|

| | | | |

| Исходный данные

| | Объект контроля

| Дефектоскоп

| Параметры контроля

| | DN

| Номи-нальная толщина стенки S

| Тип сварного соединения

|

| Тип ПЭП

| Рабочая частота

| Угол ввода a

| Стрела ПЭП

| Предельная чувствительность по отражателю, размер зарубки (площадь или диаметр отверстия)

| Поисковая чувстви-тельность

| Скорость пере-мещения ПЭП, не более

| | мм

| мм

| МГц

| мм

| мм

| мм

| дБ

| мм/с

| |

|

|

|

|

|

|

|

|

|

|

|

| Подготовка к контролю

| | Наименование операции:

| Содержание операции:

| | Подготовка к проведению контроля

| Получить задание на контроль с указанием типа и номера сварного соединения и его расположения на контролируемом объекте, параметров соединения и его элементов.

Ознакомиться с настоящей технологической картой, конструкцией и особенностями технологии выполнения сварных соединений в части способа сварки, с результатами предыдущего контроля.

Проверить:

- обеспечение доступа к сварному соединению для беспрепятственного сканирования околошовной зоны;

- качество очистки зоны контроля сварного соединения по обе стороны от шва и по всей его длине от изоляционного покрытия, пыли, грязи, окалины, застывших брызг металла, забоин и других неровностей, размер очищенной околошовной зоны;

- чистоту обработки поверхности околошовной зоны – должна быть не хуже Ra 6, 3 (Rz 40);

- ширину подготавливаемой зоны с каждой стороны шва - должна быть не менее ___ мм.

Произвести разметку контролируемого соединения. Отметить точку начала сканирования. Наложить мерный пояс.

Нанести контактную жидкость в соответствии с температурой окружающего воздуха. При помощи стандартных образцов СО-2, СО-3:

- проверить работоспособность дефектоскопа и технические параметры ПЭП (точку выхода, угол ввода);

- произвести настройку диапазона развертки, глубиномера.

| | Настройка аппаратуры

| При помощи СОП с отражателем типа «зарубка» произвести:

- настройку чувствительности;

- настройку системы автоматической сигнализации дефектов (АСД) и уточнить настройку глубиномера.

Примечание – Скорость и задержку в призме откалибровать по двум эхо-сигналам от СО-3 (55/165 мм).

Настройку дефектоскопа производить при температуре контроля.

Манипуляции с органами управления дефектоскопа производить в соответствии с инструкцией по эксплуатации на дефектоскоп _________________. При проведении контроля инструкция должна находиться на рабочем месте

| | Настройка уровня чувствительности

| Используя функцию ВРЧ, установить амплитуду эхо-сигнала от обеих зарубок СОП равной 80 % высоты экрана.

|

| Проведение контроля

| | Наименование операции:

| Содержание операции:

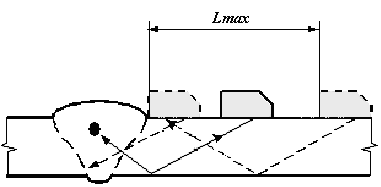

| | Сканирование

| Установить поисковый уровень чувствительности, увеличив усиление на 6 дБ.

Произвести сканирование путем возвратно-поступательного передвижения преобразователя вдоль шва в пределах от края валика усиления до Lmax. Следить за обеспечением акустического контакта. Сканирование произвести с обеих сторон усиления шва.

Настройку дефектоскопа по СОП проверять перед началом и после окончания контроля каждого сварного шва, а также не реже 1 раза в 1 ч в процессе контроля

| | Схема контроля

|   Lmax = 2S · tg a – n + ЗТВ = _____ мм.

Lmax = 2S · tg a – n + ЗТВ = _____ мм.

| | Локализация дефекта

| Признаком обнаружения дефекта служит срабатывание АСД и появление эхо-сигнала в пределах строб-импульса. Зафиксировать преобразователь в положении, соответствующем максимальному эхо-сигналу

|

| Измерение характеристик дефектов

| | Амплитуда эхо-сигнала Аизм

| Амплитуду эхо-сигнала от дефекта Аизм измеряют относительно уровня, установленного при настройке браковочного уровня чувствительности (80 % высоты экрана). Если Аизм более 80 % высоты экрана, то дефект недопустим по амплитуде. Если Аизм от 40 % до 80 % высоты экрана, то дефект допустим по амплитуде, но подлежит фиксации и требуется его оценка по протяженности.

Если Аизм менее40 %, то дефект допустимый и фиксации не требует

|

| | Наибольшая глубина залегания Ymax, мм

| Измеряется при максимальной амплитуде эхо-сигнала

|

| | Условная протяженность D l, мм

| Измеряется линейкой как расстояние между крайними положениями преобразователя, перемещаемого вдоль шва и ориентированного перпендикулярно к нему. При этом крайними положениями преобразователя считают те, при которых амплитуда эхо-сигнала от дефекта уменьшается до уровня фиксации

|

| | Условное расстояние между дефектами D L, мм

| Измеряется линейкой на поисковом уровне чувствительности как расстояние между крайними положениями преобразователя, при которых была определена условная протяженность расположенных рядом дефектов

|

| | Суммарная условная протяженность S D L, мм

| Определяется как сумма условных протяженностей дефектов на оценочном участке

|

| Классификация дефектов

| | Наименование дефектов по результатам УЗК

| Условное обозначение

| Классификационные признаки

| Размеры дефекта

| | Любой дефект, амплитуда эхо-сигнала от которого превышает браковочный уровень, считают недопустимым

| При амплитуде эхо-сигналов от дефектов ниже браковочного уровня их считают допустимыми, если:

| | Непротяженные

| SH

| D l £ ____ мм

| Не более _____ дефектов на длине 300 мм

| | Протяженные в сечении шва

| LS

| D l > ____ мм, Ymax < ___ мм

| l £ ____мм; å 300 £ ____-мм

| | Протяженные в корне шва

| LB

| D l > ____ мм, Ymax ³ ___ мм

| l £ ____мм; å 300 £ _____мм

| | Скопление

| CC

| 3 и более дефекта с D l £ ___ мм,

D L £ ____ мм

| l £ ____мм; å 300 £ ____мм

|

| Описание выявленных дефектов

| | При составлении заключений каждый дефект следует описывать отдельно.

При сокращенном описании дефектов обозначают:

- буквами – вид дефекта ( SH, LS, LB, CC ).

- буквами – допустимость дефекта по амплитудному признаку:

а) Ад – при Аизм. £ Аэтал;

б) Ан – при Аизм. > Аэтал;

- цифрами – координату начала дефекта (в мм) относительно точки начала сканирования;

- цифрами – наибольшую глубину залегания дефекта Ymax, мм;

- цифрами - условную протяженность D l, мм. Условную протяженность дефектов типа SH не указывают.

Обозначения отделяют друг от друга дефисом

| Привести примеры условной записи дефектов

|

| Операционную технологическую карту составил

| Указать фамилию, инициалы

| Указать организацию, уровень квалификации, номер удостоверения

| Привести подпись

| Указать дату

| Приложение В

(обязательное)

Формы заключений по результатам неразрушающего контроля

|