|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Анализ производственной деятельности предприятия и участкаСтр 1 из 11Следующая ⇒

Аннотация

Данный дипломный проект представленный на ……. страницах рукописного текста пояснительной записки, …… листах графической части ……. Рисунков и приложений. В дипломном проекте отражены задачи, стоящие перед авторемонтным производством, приведен расчет оптимальной программы по разработке двигателя ЗМЗ-53, фондов времени, представлена компоновка участка с расчетом численности рабочих, оборудования, площадей. В конструкторской части произведен расчет стенда для выпрессовки венца маховика двигателя, описаны его устройство и работа. Рассмотрены вопросы охраны труда и техники безопасности при работе на стенде. Произведен расчет технико-экономических показателей конструкторской части. Приведен список использованной литературы.

Содержание. Задание. Аннотация Содержание Введение 1. Общая часть 1.1 Характеристика ТОО «Авторемонтник» 1.11. Краткая историческая справка. 1.12. Энергоснабжение предприятия. 1.13. Анализ производственной деятельности автозавода и участка. 1.2 Организационные параметры производства 1.21 Расчет оптимальной программы. 1.22 Обоснование схемы технологического процесса и её описание. 1.23 Режим работы и фонды времени предприятия, оборудования, рабочих. 1.24 Обоснование наименований видов работ. 1.25 Расчет трудоемкости и годового объема работ. 1.26 Построение графика ремонтного цикла. 1.27 Обоснование номенклатуры рабочих мест. 1.3 Разработка технологического процесса восстановления маховика двигателя ЗМЗ-53. 13.1 Характеристика маховика, анализ условий работы, дефекты и причины их возникновения. 13.2 Обоснование и выбор способов восстановления маховика. 1.4 Расчет участка. 1.41 Расчет количества рабочих по рабочим местам 1.42 Расчет технологического оборудования. 1.43 Расчет площади участка. 1.44 Обоснование и выбор ПТО. 1.45 Технологическая планировка участка. 1.46 Организация рабочих мест. 1.5 Организация контроля качества. 1.5.1 Организация контроля качества на участке. 1.5.2 Эстетическое оформление рабочих мест участка.

Конструкторская часть 2.1 Обоснование конструкции 2.1.1 Анализ существующих конструкций стендов. 2.1.2 Предлагаемая конструкция. 2.2 Инженерный расчет конструкции. 2.2.1 Расчет усилий на выпрессовку венца маховика. 2.2.2. Расчет силового гидроцилиндра. 2.2.3. Расчет гидравлического насоса. 2.2.4 Расчет трубопроводов. 2.2.5 Расчет размеров гидробака. 2.2.6. Выбор распределительной и регулирующей аппаратуры. 2.2.7 Расчет опорных планок. 2.3 Основные регулировки и работа стенда.

3. Охрана труда и условий жизнеобеспечения. 3.1 Работа по охране труда 3.2. Обучение по охране труда 3.3. Состояние травматизма на предприятии 3.4. Состояние производственной санитарии на участке по сборке и разборке двигателя. 3.5. Требования безопасности при ТО и ремонте автомобилей. 3.5.1. Общие требования безопасности 3.5.2. Требования безопасности перед началом работы. 3.5.3. Требования безопасности во время работы. 3.5.4. Требования безопасности по окончании работы. 4. Технико-экономическая оценка конструкторской разработки. Выводы. Литература. Приложения.

ВВЕДЕНИЕ На современном этапе в связи с трудным финансовым положением в сельском хозяйстве, новая техника поступает ограниченно, а имеющаяся – чаще бывает не работоспособной. Следовательно возникает необходимость совершенствования ремонтной базы для поддержания имеющейся техники в работоспособном состоянии. Это в полной мере относится и к предприятиям автомобильного транспорта, что требует значительного увеличения роли и повышения качества ремонта и технического обслуживания автомобилей. Сейчас в сфере производства с/х продукции работает много грузовых автомобилей. Основным агрегатом автомобиля, от которого зависит надёжность является двигатель. Для содержания двигателя в исправном состоянии требуется сеть авторемонтных конкурентоспособных предприятий. Важными задачами развития этих предприятий являются: -повышение уровня специализации, кооперации, и централизации ремонтного производства; -улучшение производственных связей между отдельными предприятиями; -Значительное расширение масштабов технического перевооружения и реконструкции действующих предприятий; -внедрение высокоэффективного оборудования, новых технологических процессов; -улучшение использования производственных мощностей; -Снижение себестоимости ремонтной продукции Эти задачи должны быть в основе проектирования и реконструкции существующих ремонтных предприятий. Поэтому темой дипломного проекта, направленной на повышение качества ремонта двигателей и снижение затрат труда, является: «Участок разборки двигателя ЗМЗ –53 в Сальском АО « Авторемонтник».

I. Общая часть

1.1. Характеристика ремонтного предприятия. 1.1.1. Краткая историческая справка. Сельский авторемонтный завод ТОО «Авторемонтник» основан в 1968 году. Он расположен в Ростовской области, на городских землях южной части города Сальска. Общая земельная площадь составляет 6, 270 га. Территория завода отвечает санитарным требованиям. Площадка завода ограничена: с севера - фабричной улицей; с востока – текстильно –галантерейной фабрикой; с запада- мебельным комбинатом. Наличие подъездных путей к заводу следующее. С запада и севера на расстоянии 300 м проходят шоссейные дороги; с юга на расстоянии 400 м проходит железная дорога. По влаго-климатическому районированию расположение завода относится к зоне достаточного увлажнения. Годовое количество осадков 500-600 мм. Климат умеренно –тёплый. Средняя температура января составляет –2-4 градуса С, июля +22..+29 градусов С. Почвы - пойменные. Господствующее направление ветров –восточное, напор ветра 45 м/сек. ТОО « Авторемонтник»специализируется на ремонте автомобилей ГАЗ-53, их отдельных узлов и агрегатов. Он обслуживает 17 районов Ростовской области. С 1986 года было запланировано произвести реконструкцию завода, но до сих пор многие мероприятия по реконструкции ещё не выполнены. Общее количество установленного оборудования в цехах составляет 270 единиц. Парк оборудования работоспособен обеспечить заданную технологическую точность, обусловленную технологическим процессом.

Энергоснабжение предприятия Электроснабжение завода осуществляется от двух трансформаторных подстанций, где установлены трансформаторы 2х1000. Распределение электроэнергии потребителями завода производится через понижающие трансформаторные подстанции. Напряжение питания U =380/220 В. Нагрузки по заводу составляют: 1. Активная –3888, 5 кВт. 2. Реактивная –1301, 5 кВт. 3. Полная –4110 кВт. Годовой расход электроэнергии по заводу составляет 12845, 8 тыс.квт.час. Трасса газоснабжения завода проложена от городской газопроводной сети. Для снабжения предприятия сжатым воздухом и паром имеется собственная центральная компрессорная, а для теплоснабжения имеется собственная котельная.

Организационные параметры производства Расчёт оптимальной программы участка Для расчёта оптимальной программы участка по разборке двигателя ЗМЗ-53 необходимо знать количество автомобилей ГАЗ –53, работающих на территории обслуживаемого АРЗ и коэффициенты охвата капитальным ремонтом. Сальский ТОО «Авторемонтник» обслуживает 17 районов Ростовской области. По данным объединения «Ростовавторемонт» количество автомобилей моделей ГАЗ –53, Эксплуатируемых в районах приведено в таблице 1.1.

Таблица 1.1. Количество автомобилей ГАЗ –53 и их модификаций по районам Ростовской области

Количество автомобилей, шт. | ||||||

| 1 | Аксайский | ГАЗ – 53А | ГАЗ – 536 | |||

| 600 | 430 | |||||

| 2 | Весёловский | 380 | 250 | |||

| 3 | Семикаракорский | 280 | 70 | |||

| 4 | Азовский | 455 | 400 | |||

| 5 | Кагальницкий | 110 | 165 | |||

| 6 | Зерноградский | 190 | 230 | |||

| 7 | Егорлыкский | 190 | 70 | |||

| 8 | Ремонтненский | 195 | 180 | |||

| 9 | Целинский | 290 | 270 | |||

| 10 | Песчанокопский | 190 | 110 | |||

| 11 | Сальский | 450 | 370 | |||

| 12 | Пролетарский | 206 | 190 | |||

| 13 | Багаевский | 180 | 487 | |||

| 14 | Зимовниковский | 609 | 501 | |||

| 15 | Орловский | 180 | 270 | |||

| 16 | Дубовский | 212 | 170 | |||

| 17 | Заветинский | 200 | 70 | |||

| 4333 | 4917 | |||||

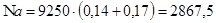

Общее количество автомобилей на обслуживаемой территории равно Nм=9250 шт.

Зная число автомобилей ГАЗ-53, эксплуатируемых на территории Сальского авторемзавода ТОО «Авторемонтник» определим число капитальных ремонтов двигателей ЗМЗ-53 для нужд капитального и текущего ремонта автомобилей по формуле.

(1.1)

(1.1)

Где:

Nм – количество автомобилей работающих на данной территории, Nм=9250 шт.

Nа – число двигателей, необходимых для нужд капитального и текущего ремонтов.

Ко – коэффициент охвата капитальным автомобиля, Ко =0, 14

Ка – коэффициент охвата двигателя капитальным ремонтом для нужд только текущего ремонта, Ка = 0, 17

Тогда:

шт.

шт.

Принимаем:  шт.

шт.

Описание

При разработки схемы технологического процесса разработки ставиться задача расчленить заданную сборочную единицу на основные элементы таким образом, чтобы можно было осуществить разборку наибольшего количества элементов независимо друг от друга.

Исходя из конструкции и технологических норм, на капитальный ремонт производить разборку следует в следующей последовательности:

1.Снимают узлы и агрегаты системы зажигания, смазки и питания. Снятие узлов и агрегатов осуществляется независимо друг от друга, с применением следующих средств механизации: гайковёрт.

2.Производят непосредственно разборку двигателя. Разборка осуществляется в следующей последовательности: храповик коленчатого вала, крышки распределительных шестерён, газораспределительный механизм, шатунно-поршневая группа, коленчатый вал с маховиком и сцеплением в сборе, картер сцепления. Разборка осуществляется с применением следующих средств механизации: приспособление для снятия клапанов, гайковёрт с набором насадок, приспособление для разборки толкателей, стенд для разборки распределительного вала.

3.Разборка узлов и агрегатов: головка блоков цилиндров, водяной насос, шатунно –поршневая группа, коленчатый вал с маховиком и сцеплением в сборе и разборка сцепления. Разборочные работы ведутся по мере их снятия с двигателя с применением следующих средств механизации: гидравлический пресс, стенд для разборки водяного насоса, стенд для разборки коленчатого вала, стенд для разборки шатунно-поршневой группы, съемник шестерни коленчатого вала, пресс для спрессовки венца маховика, стенд для разборки сцепления, гайковерт 12 шт. Процесс разборки двигателя изображен на листе 2.

Рабочих

Режим работы участка зависит от характера производства, наличия рабочей силы, места расположения предприятия.

Планируем режим работы участка по прерывной рабочей недели в одну смену. Принимаем пятидневную рабочую неделю с двумя выходными днями. Продолжительность смены устанавливаем 8, 0 часа.

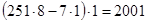

Определяем номинальный фонд времени участка по формуле /5/ на 2002 год.

Фн =

(12)

(12)

Где:

Кр – количество рабочих дней в году; Кр=251

tсм – продолжительность рабочей смены; tсм=8

Кп – количество предпраздничных дней; Кп=7

tc – время сокращения предпраздничных дней; tc=1ч

n – количество смен; n=1

Фн=  час.

час.

Определим номинальный и действительный фонд времени рабочих по формуле /5/:

Фд.р.=  , (1.3)

, (1.3)

Где:

Ко – общее число дней отпуска в году;

- коэффициент потерь рабочего времени /5/,

- коэффициент потерь рабочего времени /5/,  = 0, 97;

= 0, 97;

Тогда при K0=20 дней, получим: Фд.р.=(2001-160)*0, 97=1786 час.

Действительный годовой фонд времени работы оборудования определяется по формуле:

(1.4)

(1.4)

где h0коэффициент использования оборудования с учетом числа смен. /5/:

h0=0, 98;

Тогда:

Таблица 1.3

П/п

Наименование операций

% от общей трудоёмкости

Трудоемкость

Чел.ч

100 3, 7 10110.

ЗМЗ-53

Расчет участка

Номер рабочего места

Наименование рабочих мест

Трудоё-мкость чел.ч.

Фонд

Времени

Коэф. штатности

Число рабочих.

Явочное, Ря

Списочное Рсп

Примерное распределение численности работников по категориям работающих определяем по рекомендациям /8/

Таблица 1.6.

П/п

Категория работающих

Количество работающих

Штатная ведомость производственных рабочих по разрядам, квалификации определяем по рекомендациям /5/.

Таблица 1.7

Наименование рабочих мест.

Профессия

Кол-во рабочих

Количество

Число вспомогательных рабочих на участке согласно таблице 1.6. принимаем одного, а ИТР тоже одного.

Расчет площади участка

Площадь участка разборки двигателя ЗМЗ-53 определяется по площади пола, занятого оборудованием и коэффициенту прохода по каждому рабочему месту /8/.

(1.17)

(1.17)

где  площадь пола, занятого оборудованием, м2

площадь пола, занятого оборудованием, м2

коэффициент переходной, принимаем для разборочных работ К=4, 0

коэффициент переходной, принимаем для разборочных работ К=4, 0

Принимаем площадь участка  =54м2

=54м2

1.4.5. Разработка и анализ технологической планировки участка

При проектировании участка используем метод плоскостного планирования, так как он наиболее прост и снижает трудоёмкость планировочных работ до двух раз по сравнению с объёмным планированием.

В принятом масштабе вычерчиваем наружные и внутренние стены, колоны, здания, перегородки с проёмами дверей, ворот и окон.

Технологическое оборудование на плане изображаем упрощенными контурами (по габаритам). Расстановку оборудования по участку выполняем с учетом взаимосвязей и взаиморасположения рабочих мест, существующих норм расстояний между оборудованием и элементами здания, норм ширины проездов. Размещение рабочих изображаем кружком.

Порядок выполнения планировки: в принятом масштабе вычерчиваем очертание всех рабочих мест и оборудования в количестве соответствующем расчетам. Затем все очертания вырезаем по контуру и получаем макеты, которые в дальнейшем рационально размещаем на плане и осуществляем на оптимальном варианте.

Определяем габаритные размеры участка по формуле:

(1.19)

(1.19)

где  площадь участка, В – ширина, м В=6 м.

площадь участка, В – ширина, м В=6 м.  Размеры 6x9.

Размеры 6x9.

Конструкторская часть

Предлагаемая конструкция.

За основу предлагаемой конструкции стенда для выпрессовки венца маховика двигателя ЗМЗ-53 принята существующая с учетом недостатков. Так в предлагаемой (рис.2.2) конструкции применен шестерёнчатый насос, менее габаритный, более простой и дешевый. Изменение конструкции рабочего стола и лотка. Произведены расчеты узлов и деталей.

Схема привода, представленная на рис. 2.2. состоит из бака 1, фильтра 2, насоса 3, электродвигателя – 4, распределителя – 5, гидроцилиндра – 7.

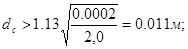

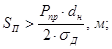

Расчет трубопроводов.

Внутренний диаметр трубопровода равен:

(2.16)

(2.16)

Где  - допустимая скорость рабочей жидкости, м/c для всасывающей линии

- допустимая скорость рабочей жидкости, м/c для всасывающей линии  =0, 5…2, 0 м/с, для напорной

=0, 5…2, 0 м/с, для напорной  =3, 0…6, 0 м/с, для сливной

=3, 0…6, 0 м/с, для сливной  =1, 4…2, 3 м/с.

=1, 4…2, 3 м/с.

Диаметр всасывающего трубопровода:

Диаметр напорного трубопровода:

Диаметр сливного трубопровода:

Толщина стенки напорного трубопровода:

(2.17)

(2.17)

где  - допустимое напряжение на разрыв, Па

- допустимое напряжение на разрыв, Па  =(0, 3…0, 5)*

=(0, 3…0, 5)*  ;

;

где  - предел прочности на растяжение, Па

- предел прочности на растяжение, Па  =61 кгс/см2=61*105 Па. /15/.

=61 кгс/см2=61*105 Па. /15/.

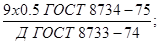

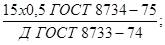

по значениям d и S принимаем остальные бесшовные холоднодеформированные трубы по ГОСТ 8734-75, для напорного трубопровода:

Труба

Для всасывающего трубопровода: Труба

Для сливного трубопровода: Труба

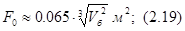

Расчет размеров гидробака.

Необходимый объем гидробака:

(2.18),

(2.18),

где  - фактическая подача насоса, л/мин

- фактическая подача насоса, л/мин  =0, 0002 м3/с=12л/мин;

=0, 0002 м3/с=12л/мин;

По ГОСТ принимаем  =40л. Ориентировочная площадь поверхности бака:

=40л. Ориентировочная площадь поверхности бака:

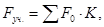

Площадь поверхности гидробака из условий охлаждения рабочей жидкости:

(2.20)

(2.20)

где Рн – давление насоса, кг/см2 Рн=10, 4 мПа=104 кг/см2;

Qн – подача насоса, л/мин Qн=12 л/мин;

Кс – коэффициент использования времени смены, Кс =0, 75

Кц – коэффициент использования расчетной мощности за рабочий цикл. Кц=0, 4…0, 5;

объемный КПД. гидросистемы

объемный КПД. гидросистемы  0, 8…0, 9;

0, 8…0, 9;

К- коэффициент теплопередачи, К=18…40 ккал/м2ч*град.

общий КПД насоса,

общий КПД насоса,

Т- температура масла, Т=60…700С;

Т0-температура воздуха, Т0=180С;

Если F0> Fр, то условия выполняются. В нашем случае F0=0.74м2; а Fр=0, 14м2, т.е условие выполнено.

Работа по охране труда

Работа по охране труда на предприятии строится на основании «Временного положения об организации работ по охране труда, на предприятиях и организациях АПК в Российской Федерации» год 1996 и согласно этому положению назначения ответственных лиц осуществляется приказом №1 и №2 по предприятию.

Данные приказы создаются каждый год. Утверждаются печатью и подписью работодателя, предприятия. Общее руководство по охране труда возлагается на работодателя, предприятие. Ответственность по отраслям возлагается на главных специалистов. Координация и контроль за деятельностью, организацией обучения и стажировки возлагается на инженера по охране труда. В конце приказов излагается, что необходимо создать комиссию по охране труда, состоящую из 5-6 человек, председатель комиссии - руководитель, а также указываются обязанности комиссии.

Руководители предприятий, в пределах своей служебной компетенции и должностных обязанностей обязаны: обеспечивать здоровье и безопасные условия труда на рабочих местах, соблюдение внутреннего распорядка, трудового законодательства, действующих стандартов, правил и норм, паспортизации санитарно-гигиенического состояния предприятия в целом, улучшение условий труда, перевозку людей, расследование несчастных случаев, своевременно составлять заявки на индивидуальные средства защиты, спецодежду, спецобувь, организовывать хранение, чистку, стирку и обезвреживание средств индивидуальной защиты.

Главные специалисты, в пределах своей служебной компетенции и должностных обязанностей, должны обеспечивать здоровые и безопасные условия труда на рабочих местах в соответствующей отрасли. В основные обязанности этой категории руководителей входят: разработка и осуществление мероприятий по охране труда, запрещение работ на участке с наличием угрозы здоровью работающих, составление заявок на средства индивидуальной защиты, спецодежду, спецобувь и предохранительные приспособления, обезвреживающие вещества и контроль правильности их использования, проведение вводного инструктажа по охране труда со вновь прибывшими на работу, на производственное обучение, практику, контроль своевременного и качественного проведения первичного, повторного, внепланового и текущего инструктажей на рабочем месте, участие в обучении специалистов среднего звена, учет и анализ производственного травматизма, участие в расследовании несчастных случаев.

Руководители производственных участков руководствуются нормативными документами, приказами и распоряжениями руководителей хозяйств и главных специалистов. Они обеспечивают здоровые и безопасные условия на рабочих местах, соблюдение правил и норм по охране труда, принимают участие в разработке и выполнении мероприятий по улучшению условий безопасности на участках, контролируют выполнение работающими требований стандартов, правил, норм и инструкций, своевременность проведения технического освидетельствования, запрещают работы с угрозой для жизни людей. К числу обязанностей руководителей участков относятся:

обеспечение санитарно-бытового обслуживания работающих, обеспечение рабочих мест аптечками, инструкциями, памятками, плакатами, проведение инструктажа на рабочем месте и ведение журнала инструктажей, участие в разработке инструкцией по охране труда, сообщение вышестоящему руководителю о происшедших несчастных случаях, организовав первую помощь пострадавшему.

Обучение по охране труда

Обучение безопасным методам работы работающих в сельскохозяйственных предприятиях организуют в соответствии с ГОСТ 12.0.004-90 и ОСТ-46.0.126-82. Оно предусматривает следующие виды инструктажей (вводный, первичный, повторный, внеплановый, целевой и курсовое обучение).

Курсовое обучение по охране труда проводят ежегодно по специальной программе с руководящими работниками, специалистами и рабочими. Руководят обучением главные специалисты хозяйства. В свою очередь повышение квалификации главные специалисты хозяйства проходят раз в 6 лет согласно ОСТ 16.0.126-82.

Вводный инструктаж проводится со всеми вновь прибывшими на работу, на производственное обучение, практику или в командировку. Его проводит главный специалист той отрасли производства, куда поступает работник, при обязательном участии инженера по охране труда. Проводят его по типовой форме с занесением в карточку вводного инструктажа для поступающих на постоянную работу и в журнале учета инструктажей для временно поступающих.

Первичный инструктаж проводится на рабочем месте со всеми вновь прибывшими, а также с переведенными из другого подразделения или теми, кому поручена новая работа. Проводит его по типовой форме руководитель производственного участка. Он отмечается в журнале учета инструктажей. В течение 2-14 смен новый работник работает под наблюдением руководителя производственного участка. После того как руководитель убедился, что его подчиненный научился безопасным методам работы, на него оформляется допуск к самостоятельной работе. Повторный инструктаж проводит главный специалист или руководитель хозяйства, но не реже 1 раза в 6 месяцев. Он регистрируется в учетном журнале инструктажей.

Внеплановый инструктаж проводят по программе инструктажа на рабочем месте при изменении технологического процесса, замене или модернизации оборудования, инструментов, сырья, а также в перерывах в работе более чем на 60 дней (30 дней для работ с повышенными требованиями безопасности труда).

Целевой инструктаж проводят перед проведением разовых работ, на которые оформляется наряд допуск. При регистрации указывают дату инструктажа, его вид, ставят свои подписи лица проводившие и лица прослушивающие инструктаж.

Количество пострадавших

Среднее за 5 лет

Большее количество несчастных случаев приходится на рабочих со стажем работы более 3-х лет.

Таблица 4.3

II. Показатели травматизма

| Показатели | 1996 | 1997 | 1998 | 1999 | 2000 |

| К, | 9, 8 | 13, 4 | 14, 3 | 17, 3 | 7, 1 |

| Кщ | 17, 7 | 11, 3 | 9, 75 | 15, 8 | 19 |

| Кц | 173 | 151.5 | 139, 8 | 273, 2 | 136, 2 |

Вывод: большее значение коэффициента частоты соответствует 1999 году, наибольшее значение коэффициента тяжести соответствует 1996 году, а большее значение коэффициента потерь рабочего времени в 1999 году.

Из-за трудного финансового положения средства по охране труда на предприятие не выделяются.

Разборке двигателя

Вентиляция помещений естественная, для использования ветрового напора установлены дефлекторы ЦАГИ, что соответствует требованиям ГОСТ 12.1.05-88.

Освещение совместное: естественно боковое - через окна в наружных стенах здания, искусственное - общее равномерное, с распределением светового потока с учетом расположения рабочих мест СНиП 23-05-95.

Вода, поступающая из водопровода по требованиям к качеству соответствует ГОСТ 28.741-82:

Мутность -не более 1, 5 мг/л;

Минерализация - не выше 1, 5 мг/л;

Хлоридов - не более 350 мг/л;

Сульфатов -не более 500 мг/л

СниП 2.24.548-96.

Параметры микроклимата.

Температура воздуха в помещении ( t 0 С) от 16 до 24.

Относительная влажность воздуха (j%) от 40 до 60.

Скорость движения воздуха (V) от 0, 2 до 0, 5 м/с.

Требования безопасности при ТО и ремонте автомобилей

3.5.1. Общие требования безопасности

1. К самостоятельной работе в качестве слесаря по ремонту автомобилей допускаются мужчины и женщины, прошедшие медицинский осмотр, обучение имеющие соответствующее удостоверение.

2. К работе по ремонту автомобилей, работающих на этилированном бензине, женщины и мужчины моложе 18 лет не допускаются.

3. Использование труда лиц, не достигших 18 лет, на всех видах работ с применением пневматического инструмента запрещается.

4. Вновь поступающий на работу слесарь по ремонту автомобилей должен пройти вводный и первичный инструктажи на рабочем месте.

5. Все рабочие после первичного инструктажа на рабочем месте и проверки знаний в течение первых 2-5 смен (в зависимости от стажа, опыта и характера работы) выполняют работу под наблюдением мастера или бригадира, после чего оформляется допуск к самостоятельной работе.

6. Повторный инструктаж с рабочими должен проводиться не реже одного раза в 3 месяца.

7. При ремонте и техническом обслуживании автомобилей могут возникнуть опасные и вредные производственные факторы, воздействующие на работающего.

- у автомобилей имеется множество острых выступов, кромок, граней, шплинтов, затруднен доступ к различным сочленениям и резьбовым соединением, поэтому всегда следует быть внимательным и осторожным;

- пары топлива, отработавшие газы очень вредны для организма работающих. Долгое пребывание в помещении, загрязненном этими газами, вызывает головную боль, обморочное состояние, а в некоторых случаях даже смерть;

- при первых признаках отравления (головокружение, тошнота, головная боль) работающему необходимо прекратить работу, выйти из помещения и обратиться в медпункт. Слесарь по ремонту автомобилей обеспечивается следующими средствами индивидуальной защиты:

- при выполнении работ по разборке, ремонту и техническому обслуживанию автомобилей и агрегатов: костюмом вискозно-лавсановым, рукавицами комбинированными; при работе с этилированным бензиом дополнительно: фартуком прорезиненным, перчатками резиновыми; на наружных работах зимой дополнительно курткой и брюками хлопчатобумажными на утепленной прокладке;

- при выполнении работ по разборке деталей, транспортировке, переноске и промывке деталей двигателей или изделий в цехах и мастерских при работе с этилированным бензином: костюмом вискозно-лавсановым, фартуком резиновым, сапогами резиновыми, перчатками резиновыми.

Последнее изменение этой страницы: 2019-10-03; Просмотров: 234; Нарушение авторского права страницы