|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Описание конструкции барабанной сушилки.Стр 1 из 10Следующая ⇒

Описание конструкции барабанной сушилки. Схема барабанной сушилки представлена на рисунке 1.

1 – корпус (барабан); 2 – разгрузочная камера; 3 – приёмная камера; 4 – бандажи; 5 – опорно-упорная станция; 6 – моторно-редукторная группа; 7 – зубчатый венец; 8 – кожух; 9 – уплотняющие устройства; 10 – рамки. Рисунок 1 – Барабанная сушилка.

Высушиваемый материал поступает в приёмную камеру 3, куда подаётся с помощью питательного устройства, проходит барабан 1 и выгружается через разгрузочную камеру 2. Материал внутри печи пересыпается с помощью специальной насадки, установленной в барабане, и передвигается к разгрузочной камере за счёт установки барабана под некоторым наклоном (до 6º ). На барабане крепятся бандажи 4, которые опираются на ролики 10, установленные под углом 60º. Таким образом, барабан всё время катится по роликам. Число опор у сушилок обычно два. Для предохранения барабана от осевых сдвигов служат опорные ролики, которые ставят на бандаж, ближайший к приводу. Схема упорно-опорной станции 5 будет приведена дальше. Привод барабана осуществляется моторно-редукторной группой 6 через зубчатый венец 7, укреплённый на барабане. Зубчатая венцовая пара закрывается кожухом 8. Для предупреждения выхода газов из барабана наружу и подсоса окружающего воздуха в сушилку предусмотрены специальные уплотняющие устройства 9. Материал основных деталей барабанных сушилок указан в таблице 1. Таблица 1 - Материал основных деталей барабанных сушилок диаметром 1000-3500 мм.

Корпус Размеры корпусов барабанных сушилок установлены ГОСТом. Наиболее распространены следующие диаметры барабанов: 1200, 1400, 1600, 1800, 2000, 2200, 2400 и 2800 мм, причём отношение длины барабана к диаметру должно быть СБ 1, 2 – 6 С – сушилка; Б – барабанная; первое число в обозначении – наружный диаметр барабана, м; второе число – длина барабана, м. Барабаны изготовляются сварными, с толщиной стенки δ =5-14 мм. Со стороны входа теплоносителя устанавливается защитное кольцо. Число оборотов барабанных сушилок n=1-18 об/мин.

Насадка В месте подачи материала, для лучшего питания основной насадки, устанавливается приёмно-винтовая насадка, которая ставится на длину 700-1100 мм, в зависимости от диаметра барабана. Для равномерного распределения продукта по основной насадке между ней и приёмной насадкой делается разрыв от 5- до 250 мм. Правильный выбор типа насадок и расположения их по длине барабана благодаря развитой поверхности соприкосновения газа с материалом обеспечивает наиболее интенсивную передачу тепла, а также наименьшие затраты энергии на вращение барабана. Эффективность насадки определяется величиной объёмного коэффициента теплообмена и крутящим моментом, затрачиваемым на вращение барабана. У насадки каждого типа имеется величина оптимального заполнения, при которой процесс сушки протекает наиболее интенсивно. Величина оптимального заполнения барабана определяется минимальным количеством находящегося в барабане материала, при котором лопатки, выходящие из завала, полностью заполнены. При заполнении насадки большем, чем величина его оптимального значения, в завале барабана будет находиться излишнее количество материала, которое лопатки не смогут регулярно захватывать и, следовательно, регулярно, вовлекать в процессе теплообмена ссыпающихся частиц. Кроме того, избыток материала уменьшает высоту падения частиц, снижая общее количество передаваемого тепла и увеличивая мощность, затрачиваемую на вращение барабана. Основные размеры насадок сушильных барабанов (рисунки 2 - 5) приведены в таблицах 2 - 5. Винтовая насадка Винтовая насадка представляет собой ряд лопастей, укреплённых на внутренней стенке барабана по винтовой линии. Насадку устанавливают со стороны загрузки материала на длине 0, 5Dн барабана. При установке в сушильном барабане насадок после винтовой насадки предусматривают зазор, обычно равный 0, 05 Dн, что улучшает движение материала при переходе от винтовой к следующей насадке.

Рисунок 2 – Секция винтовой насадки.

Таблица 2 – Основные размеры и масса секции винтовой насадки (рисунок 2)

Секторная насадка Секторная насадка разделяет рабочий объём барабана на ряд изолированных камер, к стенкам которых приварены лопатки. Насадка такой конструкции позволяет более равномерно распределить материал по сечению барабана, приблизить его к центру вращения и значительно увеличить заполнение барабана. Секторная насадка обеспечивает высокий объёмный коэффициент теплообмена и уменьшает мощность, затрачиваемую на вращение барабана. В сушильных барабанах диаметром 1000-1600 мм для материалов с хорошей сыпучестью и частицами диаметром не более 8 мм секторную насадку устанавливают по всей длине барабана. В сушильных барабанах диаметром 1000-3500 мм для материалов, склонных к налипанию, но восстанавливающих сыпучие свойства при некоторой подсушке, секторную насадку устанавливают после периферийно-лопастной по всей длине барабана. Не рекомендуется применять секторную насадку для материалов, не восстанавливающих в процессе подсушки сыпучие свойства и прилипающих к лопаткам и стенкам сушилки.

Рисунок 4 – Секция секторной насадки.

Таблица 4 – Основные размеры и масса секторной насадки для барабанов 1000-3000 мм (рисунок 4).

Рисунок 5 – Секция секторной насадки для барабанов диаметром 3200-3500 мм.

Таблица 5 – Основные размеры и масса секторной насадки для барабанов диаметром 3200 и 3500 мм (рисунок 5).

Основные размеры корпусов сушильных барабанов с различными внутренними устройствами (рисунок 6-8) приведены в таблицах 6-8.

Размеры, мм | Толщина лопасти в лопастной насадке, мм

| Толщина периферийной лопасти в секторной насадке, мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Dн | L | L4 | L5 | L6 | S | l | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1000 |

| 500 | 1000 |

| 5 | 50 | 4 | 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1200 | 600 |

6 |

60 | 5 |

4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| 2000 |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (1400) |

| 700 |

|

| 70 | 5 | 4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1600 |

| 800 |

|

|

8 |

80 | 6 |

5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (1800) |

| 900 |

|

90 | 6 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (2000) |

| 1000 |

|

10 |

100 | 8 | 6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2200 |

| 1100 |

|

| 12 | 110 | 8 10 | 6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение таблицы 8.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 2500 | 14000 | 2520 | 2000 | 10000 | 16 | 100 | 8 | 8 |

| 12 | 12 | |||||||

| 20000 | 16000 | 8 | 8 | |||||

| 2800 | 14000 | 10000 | 20 | 12 | 12 | |||

| 16 | 16 | |||||||

| 20000 | 16000 | 12 | 12 | |||||

| 16 | 16 | |||||||

| 3000 | 20000 | 15000 | 12 | 12 | ||||

| 16 | 16 | |||||||

| 3200 | 18000 | 2020 | 12000 | 12 | 12 | |||

| 16 | 16 | |||||||

| 22000 | 16000 | 12 | 12 | |||||

| 16 | 16 | |||||||

| 3500 | 27000 | 21000 | 24 | 12 | 12 | |||

| 16 | 16 |

Примечания: 1. Корпусы сушильных барабанов, диаметр которых указан в скобках, изготовляются по особому согласованию с заводом-изготовителем (особый заказ).

2. По согласованию с заводом–изготовителем (особый заказ) допускается изменение порядка размещения нормализованных насадок по длине барабана, а также применение насадок других типов.

|

|

Рисунок 8 – Внутренне устройство III.

Уплотняющие устройства.

Уплотняющие устройства в барабанных сушилках делаются различных типов.

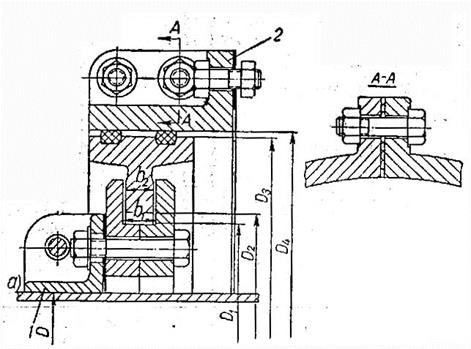

Так, например, сальниковые уплотнения (рисунок 9) и лабиринтные уплотнения (рисунок 10). Эти уплотнения устанавливаются как на приёмных и выгрузочных камерах, так и на шинельных листах топок. В схеме сальникового уплотнения полукольца 1 крепятся к корпусу барабана и вращаются вместе с ним, а полукольца 2 крепятся к неподвижной части (камере или топке). Для ориентировочного представления о размерах зазоров в уплотнении можно привести некоторые данные для барабана D=1600 мм; b1=30 мм; b2=30 мм; D1=1710 мм; D2=1750 мм; D3=1950 мм; D4=1960 мм.

Сальниковая набивка выполняется из асбестового шнура.

1, 2 – полукольца.

Рисунок 9 – Сальниковое уплотнение.

Принцип работы лабиринтного уплотнения понятен из чертежа (рисунок 10). Элемент уплотнения 1 вращается вместе с барабаном. Диск 2 с приваренным к нему радом концентрических колец неподвижен. При движении прорывающихся газов из сушилки на периферию газы движутся зигзагообразно, попадая из суженых сечений в расширительные камеры, где гасится энергия потока, и практически газы наружу не выходят, так как давление внутри сушилки незначительное. Эти уплотнения допускают значительное удлинение барабанов. Существуют и некоторые другие типы уплотняющих устройств.

Рисунок 10 – Лабиринтное уплотнение.

Бандаж 1 крепится башмаками 2, причём башмаки ставятся с разных сторон, чтобы не было осевого сдвига бандажа. Башмаки притянуты к стальной подкладке 3 болтами, а последняя приваривается к корпусу барабана. Между бандажом и башмаком ставится подкладка из стали Ст. 0. Стальные подкладки, на которых устанавливаются башмаки, играют роль колец жесткости, так как со временем барабан деформируется. Выступы двух смежных башмаков расположены по разные стороны бандажа. Применяются и бандажи других типов, даже жестко скреплённые с корпусом.

В ряде случаев боковые поверхности бандажа обрабатываются на конус. Это зависит от устройства упорно-опорных станций.

Упорно-опорные станции.

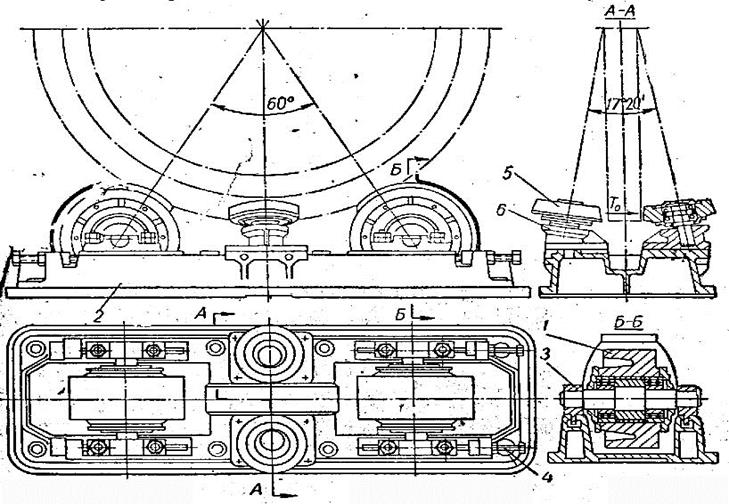

При работе сушилки происходит непрерывное качение бандажей по роликам. Бандаж опирается на опорные ролики, а другая пара роликов (упорные) предохраняет барабан от осевого сдвига. Таким образом, у одного из бандажей расположена опорная, а другого – опорно-упорная станция, которая представлена на рисунке 12. Выбор типа опоры производится в зависимости от диаметра сушилки и от нагрузки на бандаж. Опоры устанавливаются на литых чугунных рамах, но допускаются и сварные опоры. Как правило, опоры ставятся на подшипниках качения. Допускать применение опор с подшипниками скользящего трения следует только при отсутствии подшипников качения. В этом случае они делаются разъёмного типа с жидкой смазкой черпаковым кольцом, с чугунным корпусом с крышками и с вкладышем из антифрикционного чугуна.

Опорные ролики 1 ставятся относительно друг друга под углом 60º и крепятся на валу, лежащем на двух подшипниках. Подшипники крепятся к плите 2. В описываемой конструкции на плите крепятся опоры 3 для оси ролика, которые делаются скользящими и могут передвигаться с помощью упорных болтов 4. это сделано для того, чтобы бандажи опирались на четыре точки и нагрузка на все ролики была равномерной, так как в противном случае возможен преждевременный износ одного из роликов, поломка осей и т. д.

Конструктивно опорные ролики выполняются по-разному. В некоторых конструкциях ролики сидят на подшипниках, которые надеваются на ось, закреплённую в двух стойках. Ролики вращаются свободно вокруг оси. В других типах опор ролик жестко сидит на оси, установленной в подшипниках, которые могут перемещаться упорными болтами. Для предохранения от осевого сдвига барабана служат упорные ролики 5. Упорные ролики крепятся на вертикальных осях. При этом боковые стороны бандажа стачиваются на конус.

При установке роликов под углом можно бандажи не протачивать. Это делается для уменьшения износа. Корпус 6 упорного ролика крепится на плите 2. В ряде случаев предусматривается стягивание корпусов упорных роликов специальными стяжными болтами, для чего в корпусе ролика делаются специальные ушки. Ролик может выполнятся и составным с втулкой из серого чугуна. Упорные ролики обычно ставятся возле бандажа, более близкого к середине печи. Опорные станции, расположенные у другого бандажа, имеют только опорные ролики.

1 - опорные ролики; 2 - плита; 3 - опоры оси ролика; 4 - упорные болты; 5 - упорные ролики; 6 - корпус упорного ролика.

Рисунок 12 - Упорно-упорная станция.

Подпорные устройства.

Для повышения коэффициента заполнения барабана материалом на выходе из барабана иногда ставятся специальные подпорные устройства. Они позволяют удлинить время пребывания материала в сушилке, не снижая часовой производительности. В простейшем случае подпорное устройство представляет собой обычное кольцо, привариваемое к торцу барабана. При необходимости большего подпора применяются специальные жалюзийные устройства, в которых выгрузочная часть барабана делается из специальных железных листов, применяются также дроссельные подпорные диски.

Привод барабана.

Привод барабана осуществляется посредством венцовой зубчатой пары от электродвигателя через редуктор. Большая венцовая шестерня обычно делается составной из двух половин, что позволяет упростить монтаж её на барабане, так как при таком исполнении шестерня не заводится сбоку на барабан, а устанавливается сначала половина её, затем барабан поворачивается и закрепляется вторая половина шестерни. Венцовая шестерня крепится к барабану с помощью башмаков (аналогично посадке бандажей). Следует указать также и на то, что существуют другие методы крепления венцовых шестерен. Для привода барабанных сушилок применяются электродвигатели серии АО с числом оборотов n≈ 1000 об/мин. Редукторы ставятся трёхступенчатые, позволяющие менять число оборотов барабана. Это изменение числа оборотов достигается специальной коробкой сменных шестерен на быстроходной ступени редуктора. Передаточные числа венцовой пары обычно равны 5, 6. Общий вес венцовой пары зависит от диаметра барабана и при изменении D от 1000 до 2200 мм составляет 430-1510 кгс.

Характеристика и размеры приводов (рисунки 13-16) приведены в таблицах 9-10.

Технологический расчёт.

Исходными данными технологического расчёта являются:

Производительность G, кг/ч;

Начальное влагосодержание материала ω н, кг/кг;

Конечное влагосодержание материала ω к, кг/кг;

Насыпная плотность материала ρ н, кг/м3;

Удельная теплоёмкость сухого материала См, Дж/(кг∙ º С);

Температура воздуха на входе в сушилку tв.н., º С;

Температура воздуха на выходе из сушилки tв.к., º С;

Температура материала на входе в сушилку θ н, º С;

Температура материала на выходе из сушилки θ к, º С;

Размер частиц материала δ, мм;

Барометрическое давление П, Па.

Перед началом расчёта необходимо составить технологическую схему процесса сушилки. Кроме барабанной сушилки в технологическом процессе используется вспомогательное оборудование: устройства для нагрева воздуха, очистки отходящего воздуха, для транспортировки высушенного продукта и т.д.

|

|

1 – бункер; 2 – питатель; 3 – сушильный барабан; 4 – топка; 5 – смесительная камера; 6, 7, 11 – вентиляторы; 8 – промежуточный бункер; 9 – транспортёр; 10 – циклон; 12 – зубчатая передача.

Рисунок 20 – Технологическая схема процесса сушки.

Порядок расчёта следующий.

Принимаем температуру окружающего воздуха tв.о., º С и относительную влажность воздуха φ в, % с учётом географических условий и места установки сушилки (таблица 13).

По диаграмме Рамзина (смотри рисунок 21) определяем по принятым значениям tв.о. и φ в определяем параметры состояния воздуха перед калорифером:

- влагосодержание Х0, кг/кг

- энтальпия наружного воздуха I0, кДж/кг.

В расчётной диаграмме отмечаем точку А (смотри рисунок 22), характеризующую указанные параметры.

Таблица 13 – Средняя температура и влажность атмосферного воздуха в различных районах.

| Город | t, º С | φ, % | t, º С | φ, % | Город | t, º С | φ, % | t, º С | φ, % |

| январь | июль | январь | июль | ||||||

| Архан- гельск Ашхабад Баку Благове-щенск Влади-восток Вологда Горький Грозный Иркутск Казань | -13, 3 -0, 4 3, 4 -24, 2 -13, 7 -12, 0 -12, 2 -4, 9 -20, 9 -13, 6 | 88 86 82 78 74 85 89 93 85 86 | 15, 3 29, 6 25, 3 21, 2 20, 6 17, 6 19, 4 23, 9 17, 2 19, 9 | 79 41 65 72 77 70 68 70 72 63 | Калуга Ленинград Минск Пенза Пермь Псков Севасто-поль Тамбов Уфа Чита | -9, 7 -7, 7 -6, 8 -12, 5 16, 0 -7, 1 2, 0 -11, 1 -15, 0 -27, 4 | 89 87 88 85 84 86 83 88 86 82 | 18, 4 17, 5 17, 5 20, 0 18, 0 17, 5 23, 3 20, 0 19, 4 18, 7 | 68 69 78 66 72 72 68 68 67 65 |

В калорифере повышение теплосодержания воздуха происходит без изменения влагосодержания, поэтому значение энтальпии воздуха на входе в сушилку IН кДж/кг определяется по диаграмме Рамзина. На пересечении tв.н. и Х0 получаем точку В, при которой определяем IН. Таким образом, отрезок АВ на схеме реального процесса сушки характеризует нахождение воздуха в калорифере.

В теоретической сушилке при IН процесс сушки шел бы, по линии постоянной энтальпии ВС` (рисунок 22), а в действительной сушилке процесс пойдёт по линии ВС за счёт потерь тепла. В действительной сушилке конечное влагосодержание воздуха ХК (в точке С) будет меньше Хвых (конечное влагосодержание в точке С`). Точку С` получаем на пересечении IН и tв.к.

Определить значение ХК можно следующим путём.

Рисунок 21 – Диаграмма Рамзина для влажного воздуха с температурой до 200 ˚ С.

1 – tв.о.; 2 – tв.к.; 3 – tв.н.; I – IT; II – I; III – Iн;

Рисунок 22 – Схема реального процесса сушки.

При отсутствии дополнительного подогрева воздуха в сушильной камере разность удельных расходов теплоты Δ q, кДж/кг, в действительной и в теоретической сушилках согласно [2]:

Δ q=qмат+qпот-Cω θ н (1)

Δ q=qмат+qпот-Cω θ н (1)

где qмат – удельная теплота, затрачиваемая на нагрев материала от температуры θ н до температуры θ к, кДж/кг;

qпот – удельные потери теплоты, Дж/кг;

Сω – теплоёмкость воды, Сω =4190 Дж/(кг∙ ˚ С)

Значение qмат рассчитывается по следующей формуле:

Qмат=G∙ Cм∙ (θ к-θ н)/W (2)

где θ к – конечная температура материала (на выходе из сушилки), ˚ С. θ к следует принимать на 10-30 ˚ С меньше температуры отходящего сушильного агента.

W – количество влаги, удаляемой из материала в процессе сушки при уменьшении влагосодержания материала (считая на абсолютно сухое вещество) от ω к, кг/с;

W=G∙ (ω н-ω к) (3)

Величину qпот можно определить по следующей формуле:

qпот=(0, 05-0, 10) qт (4)

где qт – удельная теплота в теоретической сушилке, Дж/кг;

qт=(IН-IТ)/(Хвых-Х0) (5)

После определения поправки Δ q для реального процесса сушки находим энтальпию реального процесса I, Дж/кг, для чего воспользуемся уравнением:

I=IН- Δ q(Х-Х0) (6)

где Х – произвольное значение, принимаем меньше Хвых.

На пересечении линии энтальпии I и принятого значения Х получим точку Д (смотри рисунок 22). Соединив точки В и Д на пересечении с линией tВ.К. получаем точку С и значение ХК. Таким образом, отрезок ВС характеризует линию реального процесса сушки.

Найденное значение ХК позволит рассчитать расход сухого воздуха GC, кг/с в сушилке, воспользовавшись следующей формулой:

GС=W/(ХK-ХH) (7)

Тогда, расход влажного воздуха на выходе из сушилки VB, м3/с:

VB=Vуд∙ GC (8)

где Vуд – удельный объём влажного воздуха (отнесённый к 1 кг сухого воздуха).

Vуд=RBT/(П-φ ВРнас), (9)

где RB – газовая постоянная для воздуха, RB=287 Дж/(кг∙ К);

Т – температура воздуха на выходе из сушилки, К;

П – общее давление паро-воздушной смеси, Па;

φ В – относительная влажность воздуха в долях;

Рнас – давление насыщенного водяного пара, Па (смотри таблицу 14)

Таблица 14 – Теплофизические свойства воды и насыщенного пара.

| tкон, ˚ С | Абсолютное давление р∙ 105, Па | ρ, кг/м3 | μ ∙ 106, Па∙ с | ср, Дж/(кг∙ К) | λ ∙ 102, Вт/(м∙ К) | ρ, кг/м3 | rкон, кДж/кг | μ ∙ 106, Па∙ с | ср, Дж/(кг∙ К) | λ ∙ 102, Вт/(м∙ К) |

| вода | пар | |||||||||

| 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 | 0, 00638 0, 0127 0, 0241 0, 0439 0, 0762 0, 127 0, 206 0, 322 0, 489 0, 724 1, 047 1, 480 2, 052 2, 792 3, 734 4, 919 6, 387 8, 187 10, 366 12, 970 16, 06 | 1000 1000 998 996 992 988 983 978 972 965 958 951 943 935 926 917 907 897 887 876 864 | 1790 1310 1000 804 657 549 470 406 355 315 282 256 231 212 196 185 174 163 153 145 138 | 4230 4190 4190 4180 4180 4180 4180 4190 4190 4190 4230 4230 4230 4270 4270 4320 4360 4400 4440 4477 4473 | 55, 1 57, 5 59, 9 61, 8 63, 4 64, 8 65, 9 66, 8 67, 5 68, 0 68, 3 68, 5 68, 6 68, 6 68, 5 68, 4 68, 3 67, 9 67, 5 66, 8 66, 1 | 0, 0048 0, 0094 0, 0173 0, 0304 0, 0511 0, 088 0, 1301 0, 198 0, 293 0, 423 0, 597 0, 825 1, 12 1, 49 1, 96 2, 54 3, 252 4, 113 5, 145 6, 378 7, 84 | 2493 2512 2448 2425 2403 2380 2357 2333 2310 2285 2260 2334 2207 2179 2150 2120 2089 2056 2021 1984 1945 | - - - - - - - - - - 11, 7 12, 6 13, 1 13, 6 14, 1 14, 7 15, 2 15, 8 16, 4 16, 9 17, 4 | - - - - - - - - - - 2011 2053 2095 2179 2221 2304 2388 2472 2556 2723 2849 | - - - - - - - - - - 2, 41 2, 59 2, 75 2, 93 3, 07 3, 31 3, 48 3, 69 3, 83 4, 09 4, 30 |

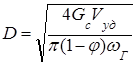

Найденные значения позволяют определить внутренний диаметр D, м, сушильного барабана.

(10)

(10)

где φ – коэффициент заполнения барабана, φ = 0, 1 ÷ 0, 25;

ω г – скорость газа на выходе из барабана, м/с;

Таблица 15 – Средняя скорость отходящих газов в барабанной сушилке.

| Размер частиц | Скорость газов ω г (м/с) при насыпной плотности материала, кг/м3 | ||||

| 350 | 1000 | 1400 | 1800 | 2200 | |

| 0, 3-2 более 2 | 0, 5-1 1-3 | 2-5 3-5 | 3-7, 5 4-8 | 4-8 6-10 | 5-10 7-12 |

Длина барабана L, м, определяется по формуле:

L=4Vб/(π D2) (11)

где Vб – объём сушильного барабана, м3,

Vб=W/Aν (12)

где Аν – напряженность барабана по влаге, кг/(м3∙ с). данная величина устанавливается опытом, данные для некоторых продуктов приведены в таблице 16.

По рассчитанным значениям L и D выбирают стандартную сушилку (по таблицам 11 и 12). Если в результате расчёта получили значительные отклонения от стандартных значений L и D, то рекомендуется уменьшить скорость газов (таблица 15) и повторить расчёт.

Таблица 16 – Опытные данные по сушке некоторых материалов в барабанных сушилках.

| Материал | Размер частиц | ω н, % | ω к, % | t1, ˚ C | t2, ˚ C | Aν , кг/ (м3∙ ч) | Тип (параметры) внутренних распределительных систем барабана |

| Глина: Простая Огнеупорная Известняк Инфузорная земля Песок Руда: Железная(магнито-горская) Марганцевая Железный колчедан Сланцы Уголь: Каменный Бурый Торф фрезерный Фосфориты Нитрофоска Аммофос Диаммофос Суперфосфат гранулированный Преципитат Сульфат аммония Хлорид бария Фторид алюминия Соль поваренная Пшеница Жом свекловичный | - - 0-15 0-20 - - 0-50 2, 5 - 0-40 - 0-10 - - 0, 5-4, 0 1-4 1-4 1-4 - - - - - - - | 22 9 10-15 8-10 40 4, 3-3, 7 6, 0 15, 0 10-12 38 9, 0 30 50 6, 0 - 8-12 3-4 14-18 55-57 3, 5 5, 6 48-50 4-6 20 84 | 5 0, 7 1, 5 0, 5 15 0, 05 0, 5 2, 0 1-3 12 0, 6 10-15 20 0, 5 1 1, 5 1 2, 5-3, 0 - 0, 4 1, 2 3-5, 5 0, 2 14 12 | 600-700 800-1000 1000 800 550 840 730 120 270-350 500-600 800-1000 430 450 600 220 350 200 550-600 500-700 82 109 750 150-200 150-200 750 | 80-100 70-80 80 120 120 100 - 60 95-100 100 60 150-200 100 100 105 110 90 120 120-130 - - 220-250 - 50-80 100-125 | 50-60 60 45-65 30-40 50-60 80-88 65 12 20-30 45-60 32-40 40-65 75 45-60 0, 5-4, 0 15-20 8-10 60-80 28-33 4-5 1, 0-2, 0 18 7, 2 20-30 185 | Подъёмно-лопастная » » » Распределительная Распределительная и Перевалочная Подъёмно-лопастная Распределительная Подъёмно-лопастная секторная (d=1, 66 м, L=14 м) Подъёмно-лопастная » » » » Подъёмно-лопастная Секторная То же » То же (d=2, 8 м, L=14 м) То же (d=3, 2 м, L=22 м) Подъёмно-лопастная » Подъёмно-лопастная и секторная (n= =3 об/мин) подъёмно-лопастная распределительная |

Механический расчёт.

Механическая часть расчёта проводится по следующему плану:

- выбор конструкционных материалов;

- расчёт барабана на прочность;

- расчёт барабана на жесткость;

- расчёт бандажей;

- расчёт опорных и упорных роликов;

- расчёт напряжений в бандаже от температурных воздействий;

- расчёт бандажа на выносливость.

Расчёт бандажей.

Необходимые справочные данные для расчёта приведены в таблице 18.

Реакция опорного ролика

RР=Rоп/(2cos j), (24)

где Rоп = max (RA, RБ) – реакция опоры; j – половина угла между роликами.

Таблица 18 – Параметры барабанного аппарата.

| Номер варианта | Наружный диаметр барабана, DН, мм | Количество башмаков nб, шт. | Угол между опорными роликами j, …˚ | Диаметр опорного ролика dр, мм | Реакция опоры Rоп, кН | Масса бандажа mб, т |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 | 1000 1200 1600 2000 2200 2200 2500 2500 2800 2800 3000 3000 3200 3500 4000 | 8 8 12 16 16 16 20 20 24 24 24 28 32 36 40 | 27 30 34 41 41 41 41 41 41 41 41 41 41 41 41 | 300 400 500 600 600 600 800 800 900 900 990 990 1056 1155 1320 | 100 160 250 400 400 640 400 630 400 800 820 1640 1020 1270 1630 | 0, 34 0, 45 0, 9 1, 93 2, 5 2, 5 3, 3 3, 9 4, 0 5, 2 5, 6 7, 7 6, 0 10 12 |

Угол между башмаками

j1 = 2π /nб, (25)

где nб – число башмаков (чётное число).

Силы действующие на башмак,

Q0 = 4Rоп/nб; (26)

когда один башмак расположен в самой нижней точке вертикального диаметра

|

Рисунок 24 – Схема действия опорных реакций.

|

Рисунок 25 – Нагрузки, действующие на бандаж.

Qi = Q0 cos (ij1), (27)

где i = 0, 1, 2, …, nб;

nб1 = (nб – 2)/4; (28)

когда внизу расположены два башмака симметрично относительно вертикального диаметра,

Qi = Q0 cos (i + ½ ) j1, (29)

где i = 0, 1, 2, …, nб2;

nб2 = nб/4. (30)

Здесь i – порядковый номер башмака; nб1, nб2 – число башмаков в одном квадрате.

Изгибающий момент М0 и нормальная сила N0, действующие в ключевом сечении бандажа, показаны на рисунке 25. Бандаж является замкнутой статически неопределимой системой, нагруженной внешними силами, симметричными относительно вертикали. Действие каждой пары сил рассматривают отдельно и затем результат суммируют. Определив силы, действующие на каждый башмак, находим расчётные углы для отдельных пар сил (см. рисунок 25):

Q0; θ 0 = 180º;

Q0; θ 0 = 180º;

Q1; θ 1 = θ 0 – j1;

Q2; θ 2 = θ 1 – j1; (31)

………………….

Qn; θ n = θ n-1 – j1.

Чтобы система стала статически определимой, необходимо мысленно рассечь бандаж в ключевом сечении и нарушенную связь заменить моментом М0 и нормальной силой N0, значения которых легко определить с помощью метода Кастельяно:

(32)

(32)

где Rср = Dср.б/2 – средний радиус бандажа, который для расчётов можно определить из соотношения Dср.б = (1, 14÷ 1, 22) Dн. Суммируя, получим

М0 = М00 + М01 + М02 + … + М0n, (33)

где М00, М01, М02, …, М0n – изгибающие моменты от действующих на бандаж сил Q0, Q1, Q2, …, Qn соответственно (см. рисунок 25).

N00 = -Q0/2π (π – β ) tg β;

N00 = -Q0/2π (π – β ) tg β;

N01 = -Q1/π [(π – θ ) sinθ 1 – (π – β ) cosθ 1 tgβ ];

N02 = -Q2/π [(π – θ 2) sinθ 2 – (π – β ) cosθ 2 tgβ ]; (34)

.....................................

N0n = -Qn/π [(π – θ n) sinθ n – (π - β ) cosθ n tgβ ].

Суммируя, получим

N0 = N00 + N01 + N02 + … + N0n (35)

где N00, N01, N02, …, N0n – нормальные внутренние силы в сечениях приложения сил Q0, Q1, Q2, …, Qn соответственно.

Изгибающий момент в любом сечении бандажа (рисунок 25)

если θ < β:

если θ < β:

0 ≤ j2 ≤ θ Mj2=M0+N0Rср(1-cos j2);

θ ≤ j2 ≤ β Mj2=M0+N0Rср(1-cos j2)+QiRсрsin (j2- θ ); (36)

β ≤ j2 ≤ π Mj2=M0+N0Rср(1-cos j2)+QiRсрsin (j2- θ )-RрRсрsin (j2-β );

если θ > β:

если θ > β:

0 ≤ j2 ≤ β Mj2=M0+N0Rср(1-cos j2);

β ≤ j2 ≤ θ Mj2=M0+N0Rср(1-cos j2)-RрRсрsin(j2-β ); (37)

θ ≤ j2 ≤ π Mj2=M0+N0Rср(1-cos j2)-RрRсрsin(j2-β )+QiRсрsin(j2-

-β )+QiRсрsin(j2- θ ).

Выражения (36) или (37), позволяют определить максимальный изгибающий момент Мmax б, значение которого подставляется в формулу (43) для определения высоты сечения бандажа.

Нагрузки на бандаж, жестко скрепленный с корпусом. В этом случае реакцию опоры можно считать равномерно распределённой по окружности бандажа. Нагрузки N0 и M0 в ключевом сечении:

(38)

(38)

(39)

(39)

Изгибающие моменты в любом сечении:

если 0 ≤ j2 ≤ β,

Mj2=M0+N0Rср(1 – cos j2) – q2R2ср(j2sin j2 – 2sin2 j2/2); (40)

если β ≤ j2 ≤ π,

Mj2=M0+N0Rср(1 – cos j2) – q3R2ср(j2sin j2 – 2sin2 j2/2) (41)

– RрRсрsin (θ – β ),

где q3 = Rоп/(2π Rср).

При β = 150˚ в результате решения уравнений (40) и (41) получено выражение для определения максимального изгибающего момента в бандаже Мmax.б = 0, 0857 RопRср. Значение Мmax.б подставляется в формулу (43) для определения высоты сечения бандажа.

Пример расчёта

Технологический расчёт

Рассчитать и выбрать нормализованную сушилку непрерывного действия по следующим исходным данным: производительность по сухому продукту G=1500 кг/ч, начальное влагосодержание ω н = 0, 1 кг/кг; конечное влагосодержание ω к = 0, 01 кг/кг; насыпная плотность материала ρ н = 1470 кг/м3, удельная теплоёмкость сухого материала см = 1100 Дж/(кг∙ ˚ С); температура воздуха на входе в сушилку tв.н = 120˚ С, на выходе из сушилки tв.к = 60˚ С; температура материала на входе в сушилку θ н = 15 ˚ С; размер частиц кристаллического материала δ ч = 2÷ 3 мм; барометрическое давление П = 105 Па.

Решение. При данном начальном влагосодержании кристаллический материал является достаточно сыпучим. Учитывая необходимость проведения непрерывного процесса, значительную производительность и свойства материала, выбираем сушилку барабанного типа с прямоточной схемой движения материала и теплоносителя. Принимаем температуру окружающего воздуха tв.о = 15˚ С с относительной влажностью φ в = 85% (эти данные выбираются с учётом географических условий и места установки сушилки (таблица 13)); коэффициент заполнения барабана φ = 0, 15. По диаграмме Рамзина (рисунок 21) определяем по принятым значениям tв.о и φ в параметры состояния воздуха перед калорифером: влагосодержание Х0 = 0, 009 кг/кг и энтальпия наружного воздуха I0=38 кДж/кг. В калорифере повышение теплосодержания воздуха происходит без изменения влагосодержания, поэтому значение энтальпии воздуха на входе в сушилку определяется по рисунку 21 при tв.н=120 ˚ С и Х0=0, 009 кг/кг и равно Iн=148 кДж/кг.

В теоретической сушилке при Iн = 148 кДж/кг процесс сушки шёл бы по линии постоянной энтальпии ВС` (рисунок 26) удельная теплота qт равнялась бы

qт=(Iн – Io)/(Хвых – Х0)=(148∙ 103 - 38∙ 103)/(0, 032 – 0, 009)=4, 78∙ 106 Дж/кг,

где Хвых – влагосодержание воздуха в точке С`, Хвых = 0, 032 кг/кг.

В действительной сушилке (рисунок 26) конечное влагосодержание воздуха Хк (в точке С) будет меньше Хвых. Его значение находим следующим путём.

Из уравнения линии реального процесса сушки ВС

I = Iн - ∆ q (Х – Х0),

Задаваясь произвольным значением Х, меньшим Хвых, находим I, предварительно рассчитав расход испаряемой влаги W и поправку ∆ q для реального процесса сушки.

По уравнению (3) расход испаряемой влаги

W = 0, 417 (0, 1 – 0, 01) = 0, 0375 кг/c.

Удельная теплота на нагрев материала по (2) при температуре материала на выходе из сушки θ к = 50 ˚ С будет

Qмат = 0, 417∙ 1100 (50 – 10)/0, 0375 = 4, 9∙ 105 Дж/кг.

Примем потерю теплоты в количестве 0, 06qт, т.е. qпот=0, 06∙ 4, 78∙ 106=2, 87∙ 105 Дж/кг. Тогда в соответствии с уравнением (1) при qтр=0 разность расходуемой удельной теплоты в действительной и теоретической сушилках будет

∆ q = 4, 9∙ 105 + 2, 87∙ 105 - 4190∙ 15 = 7, 14∙ 105 Дж/кг.

Задавшись произвольным значением Х=0, 015 кг/кг, найдём

I = 1, 48∙ 105 – 7, 14∙ 105 (0, 015 – 0, 009) = 1, 44∙ 105 Дж/кг.

Проведя через точки B и D (ХD=0, 015; ID=144 кДж/кг) прямую линию до пересечения с изотермой tв.н=60 ˚ С, получим точку С, для которой находим влагосодержание воздуха (Хн=0, 028 кг/кг), выходящего из сушилки.

Расход сухого воздуха в сушилке по (7)

Gc = 0, 0375/(0, 028 – 0, 009) = 1, 974 кг/с.

Расход влажного воздуха на выходе из сушилки

Vв = υ удGс = 1, 974∙ 287∙ 333/(105 – 0, 85∙ 2∙ 104) = 2, 27 м3/с.

Здесь υ уд вычисляется в соответствии с (8).

Согласно рекомендациям, приведённым в таблице 15 принимаем скорость газов на выходе из сушилки wг=4 м/с (при размере частиц более 2 мм и насыпной плотности материала 1400 кг/м3). Внутренний диаметр сушильного барабана согласно (10)

м.

м.

Приняв толщину обечайки δ =0, 05 м, по таблице 17 получим наружный диаметр сушилки Dн=0, 92 + 2∙ 0, 05 = 1, 12 м. Принимаем Dн=1, 2 м (см. таблицу 11).

Рисунок 26 – Схема реального процесса сушки.

Объём барабана при напряженности его по влаге Аυ = 5, 3∙ 10-3 кг/(м3∙ с) согласно таблицы 16 будет Vб = 0, 0375/0, 0053 = 7, 075 м3. длина барабана по таблице L = 4∙ 7, 075/(3, 14∙ 0, 922) = 10, 6 м.

Сушилки с наружным диаметром 1, 2 м и длиной свыше 10 м не. Поэтому, снизив скорость газов до wг=3 м/с и повторив расчёт, получим D = 1, 06 м, а Dн = 1, 36 м. Принимаем DН = 1, 6 м, при котором расчётная длина сушилки будет L=5, 3 м. Окончательно выбираем по таблице 11 сушилку СБ 1, 6-8.

Механический расчёт

Описание конструкции барабанной сушилки.

Схема барабанной сушилки представлена на рисунке 1.

1 – корпус (барабан); 2 – разгрузочная камера; 3 – приёмная камера; 4 – бандажи; 5 – опорно-упорная станция; 6 – моторно-редукторная группа; 7 – зубчатый венец; 8 – кожух; 9 – уплотняющие устройства; 10 – рамки.

Рисунок 1 – Барабанная сушилка.

Высушиваемый материал поступает в приёмную камеру 3, куда подаётся с помощью питательного устройства, проходит барабан 1 и выгружается через разгрузочную камеру 2. Материал внутри печи пересыпается с помощью специальной насадки, установленной в барабане, и передвигается к разгрузочной камере за счёт установки барабана под некоторым наклоном (до 6º ). На барабане крепятся бандажи 4, которые опираются на ролики 10, установленные под углом 60º. Таким образом, барабан всё время катится по роликам. Число опор у сушилок обычно два.

Для предохранения барабана от осевых сдвигов служат опорные ролики, которые ставят на бандаж, ближайший к приводу. Схема упорно-опорной станции 5 будет приведена дальше. Привод барабана осуществляется моторно-редукторной группой 6 через зубчатый венец 7, укреплённый на барабане. Зубчатая венцовая пара закрывается кожухом 8. Для предупреждения выхода газов из барабана наружу и подсоса окружающего воздуха в сушилку предусмотрены специальные уплотняющие устройства 9.

Материал основных деталей барабанных сушилок указан в таблице 1.

Таблица 1 - Материал основных деталей барабанных сушилок диаметром 1000-3500 мм.

|

Деталь | Материал | |

| Диаметр барабанной сушилки, мм | ||

| 1000 - 2200 | 2500 - 3500 | |

| Корпус и насадка Рамы опорной и опорно-упорной станции Бандажи Ролики опорные Ролики упорные Зубчатый венец Подвенечная шестерня | Сталь В Ст. 3кп или сталь Ст. 3 Серый чугун СЧ 18-36 Сталь 40Л-1 Сталь 40Л-I или сталь Ст. 5 Сталь Ст. 5 Серый чугун СЧ 21-40 Сталь Ст. 5 | Сталь В Ст. 3кп или сталь Ст. 3 Сталь В Ст. 3 или сталь Ст. 3 Сталь 45Л-II или сталь 40 Сталь 35Л-II Сталь 35 Сталь 35Л-II Сталь 45 |

Корпус

Размеры корпусов барабанных сушилок установлены ГОСТом. Наиболее распространены следующие диаметры барабанов: 1200, 1400, 1600, 1800, 2000, 2200, 2400 и 2800 мм, причём отношение длины барабана к диаметру должно быть  . Условно сушилки обозначаются так:

. Условно сушилки обозначаются так:

СБ 1, 2 – 6

С – сушилка; Б – барабанная; первое число в обозначении – наружный диаметр барабана, м; второе число – длина барабана, м.

Барабаны изготовляются сварными, с толщиной стенки δ =5-14 мм. Со стороны входа теплоносителя устанавливается защитное кольцо. Число оборотов барабанных сушилок n=1-18 об/мин.

Насадка

В месте подачи материала, для лучшего питания основной насадки, устанавливается приёмно-винтовая насадка, которая ставится на длину 700-1100 мм, в зависимости от диаметра барабана. Для равномерного распределения продукта по основной насадке между ней и приёмной насадкой делается разрыв от 5- до 250 мм.

Правильный выбор типа насадок и расположения их по длине барабана благодаря развитой поверхности соприкосновения газа с материалом обеспечивает наиболее интенсивную передачу тепла, а также наименьшие затраты энергии на вращение барабана.

Эффективность насадки определяется величиной объёмного коэффициента теплообмена и крутящим моментом, затрачиваемым на вращение барабана. У насадки каждого типа имеется величина оптимального заполнения, при которой процесс сушки протекает наиболее интенсивно.

Величина оптимального заполнения барабана определяется минимальным количеством находящегося в барабане материала, при котором лопатки, выходящие из завала, полностью заполнены.

При заполнении насадки большем, чем величина его оптимального значения, в завале барабана будет находиться излишнее количество материала, которое лопатки не смогут регулярно захватывать и, следовательно, регулярно, вовлекать в процессе теплообмена ссыпающихся частиц. Кроме того, избыток материала уменьшает высоту падения частиц, снижая общее количество передаваемого тепла и увеличивая мощность, затрачиваемую на вращение барабана.

Основные размеры насадок сушильных барабанов (рисунки 2 - 5) приведены в таблицах 2 - 5.

Винтовая насадка

Винтовая насадка представляет собой ряд лопастей, укреплённых на внутренней стенке барабана по винтовой линии. Насадку устанавливают со стороны загрузки материала на длине 0, 5Dн барабана.

При установке в сушильном барабане насадок после винтовой насадки предусматривают зазор, обычно равный 0, 05 Dн, что улучшает движение материала при переходе от винтовой к следующей насадке.

|

|

Рисунок 2 – Секция винтовой насадки.

Таблица 2 – Основные размеры и масса секции винтовой насадки (рисунок 2)

| Диаметр барабана Dн, мм | Количество лопастей | Основные размеры, мм | Масса, кг | |||

| L | h | S | a | |||

| 1000 1200 (1400) 1600 |

6 | 500 |

200 | 5 | 50 | 30 |

| 600 |

6 | 60 | 47 | |||

| 700 | 70 | 55 | ||||

| 800 |

250 |

8 | 80 | 100 | ||

| (1800) (2000) 2200 2500 2800 |

12 |

| 90 | 364 | ||

| 10 | 100 | 448 | ||||

| 280 | 12 | 110 | 594 | |||

| 1500 |

300 |

16 |

100 | |||

| 800 | ||||||

| 3000 |

16 | 1110 | ||||

| 3200 | 2000 | 1425 | ||||

| 3500 | 1415 | |||||

Последнее изменение этой страницы: 2019-06-08; Просмотров: 3522; Нарушение авторского права страницы