|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Природно-климатические условия района строительстваСтр 1 из 13Следующая ⇒

Реферат

Выпускная квалификационная работа содержит: 9 рисунков; 22 таблицы; 91 формулу; 23 источника.

Контрольный темп, производительность, длина захватки, суммарный рабочий объем, дальность возки, локальная смета, охрана труда.

В расчетно-пояснительная записка выполняется организация и технология строительства автомобильной дороги III технической категории протяженностью 8 км, автомобильной дороги «Енисей» Красноярск-Абакан-Кызыл-граница с Монголией (на участке км 722+000 - км 730+000) в Республике Тыва. Определяем срок строительства. Рассчитываем необходимое количество дорожно-строительных материалов. Подбираем необходимую дорожно-строительную технику.

Содержание

Введение Целью выпускной квалификационной работы является углубленное изучение технологии строительства дорожных одежд автомобильных дорог, подготовка студента к самостоятельному решению инженерных задач с использованием новейших достижений науки и техники. Задачами расчетно-пояснительной записки являются: - закрепление и углубление теоретических знаний по специальным и смежным дисциплинам; - практическое применение знаний общетеоретических дисциплин при решении конкретных задач организации технологического процесса по сооружению дорожных одежд; - дальнейшее развитие навыков самостоятельной работы по специальной и справочной литературой; - приобретение практических навыков технико-экономического обоснования принимаемых решений по организации технологического процесса; - развитие навыков научно-исследовательской работы и практического применения полученных . Природно-климатические условия района строительства За год | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Темпера-тура воздуха, (оС) | среднее много-летнее | -28,6 | -23,8 | -12,7 | 2,2 | 9,6 | 15,8 | 17,6 | 14,8 | 8,4 | -0,2 | -14,4 | -25,4 | -3,1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Средне-много-летняя норма | -30,9 | -26,8 | -15,4 | 0 | 8,8 | 15,4 | 16,9 | 14,4 | 8,1 | -1,2 | -16,3 | -27,2 | -4,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| за 2010 год | -31,60 | -28,8 | -15,4 | -1,2 | 8,0 | 17,0 | 18,4 | 13,6 | 8,6 | 1,4 | -8,8 | -24,6 | -3,6 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Осадки, мм | среднее много-летнее | 12,0 | 6,3 | 5,8 | 9,8 | 18,4 | 47,8 | 71,1 | 63,0 | 31,9 | 14,7 | 18,4 | 17,5 | 315,8 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Средне-много-летняя норма | 13 | 8 | 6 | 10 | 22 | 49 | 69 | 67 | 33 | 12 | 22 | 19 | 330 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| за 2010 год | 9,6 | 5,9 | 18,4 | 17,3 | 15 | 35,8 | 97,4 | 53,5 | 23,8 | 12,4 | 26,3 | 24,6 | 340,0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Согласно СП 34.13330.2010, район строительства отнесен к III дорожно-климатической зоне.

Среднемесячная температура воздуха в январе -33,7ºС.

По данным метеостанции г. Кызыла, среднегодовая температура воздуха отрицательная и колеблется от 2,5 до -5,5.

Расчетные температуры повторяемостью в 10 и 5 лет приведены в табл. 2

Таблица 2 - Расчетные температуры

| Температуры/повторяемость | 1:10 | 1:5 |

| среднегодовая | -4,7 | -5,7 |

| Абс.минимальная | -51,5 | -5,4 |

| Абс.максимальная | 31,4 | 37,4 |

Начало промерзания – конец октября, максимум – март, полное оттаивание – конец июня. Многолетняя мерзлота отсутствует.

Среднемесячная относительная влажность воздуха в 13 часов наиболее холодного месяца -35%, наиболее жаркого – 44%.

Среднее количество осадков за год составляет 253 мм, из них жидких и смешанных 20мм.

Суточный максимум осадков составляет 51мм.

Среднемноголетняя высота снежного покрова за зиму составляет 34 см по данным выданной справки №33 от 11 февраля 2013г -Тувинский центр по гидрометеорологии и мониторингу окружающей среды – филиал ФГБУ «Среднесибирское УГМС» .

Среднемноголетняя повторяемость направления ветра и штилей (%) по данным метеостанции Туран.

Таблица 3- Среднемноголетняя повторяемость направления

| С | ССВ | СВ | ВСВ | В | ВЮВ | ЮВ | ЮЮВ | Ю | ЮЮЗ | ЮЗ | ЗЮЗ | З | ЗСЗ | СЗ | ССЗ | штиль |

| 8,0 | 3,5 | 3,8 | 4,5 | 5,2 | 7,6 | 4,8 | 5,6 | 5,6 | 3,0 | 6,6 | 10,6 | 14,2 | 6,7 | 6,7 | 3,6 | 46,0 |

Средняя скорость ветра (м/с) по данным метеостанции Туран

Таблица 4- Средняя скорость ветра

| С | ССВ | СВ | ВСВ | В | ВЮВ | ЮВ | ЮЮВ | Ю | ЮЮЗ | ЮЗ | ЗЮЗ | З | ЗСЗ | СЗ | ССЗ |

| 2,3 | 1,3 | 1,2 | 1,5 | 1,5 | 1,8 | 1,6 | 2,2 | 1,6 | 1,8 | 1,7 | 2,1 | 1,9 | 2,9 | 2,5 | 2,5 |

Основным направлением ветра, особенно в зимний период является восточное. Наибольшая повторяемость этого направления в январе, наименьшая в мае.

Ветры с максимальной скоростью наблюдаются весной-летом, реже осенью.

Основные погодно-климатические характеристики района строительства автомобильной дороги приведены в таблицах 5 и 6.

Таблица 5- Погодно-климатическая характеристика

| Месяц | Средняя месяч-ная темпе-ратура, °С | Преоб-ладаниенаправ-ления ветра, м/c | Ско-рость ветра, м/c | Среднее месячное кол-во осадков, мм | Число дней с грозой | Число дней с метелью | Средняя высота снеж-ного покрова, см |

| I II III IV V VI VII VIII IX X XI XII | -31,7 -30,5 -18,4 0,3 10,5 17 19,6 17 9,8 -0,4 -15,4 -29,4 | ЮВ ЮВ Ю В ЮВ ЮВ ЮВ ЮВ Ю Ю ЮЗ ЮЗ | 4,7 4,5 4,3 4,2 3,8 3,5 3,3 3,1 3,5 4,1 4,9 4,7 | 19 14 15 23 36 58 72 66 44 38 32 4 | - - 0,05 0,7 4 6 7 5 2 0,05 0,03 - | 7 7 4 0,5 - - - - - 0,2 2 5 | 14,0 20,7 16,7 1,3 - - - - - - 1,0 7,0 |

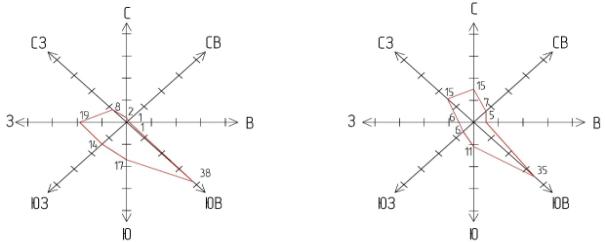

Данными для построения о преобладающих направлениях ветра в январе и в июне, а так же их степень повторяемости представлены в таблице 4.

Таблица 6- Воздушная характеристика

| Месяц | Направление ветра | С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ |

| Январь | Степень повторяемости | 2 | 1 | 1 | 28 | 17 | 14 | 19 | 8 |

| Июнь | Степень повторяемости | 15 | 7 | 5 | 35 | 11 | 6 | 6 | 15 |

Январь Июнь

Рисунок 1 - Розы ветров, %

Рисунок 1 - Розы ветров, %

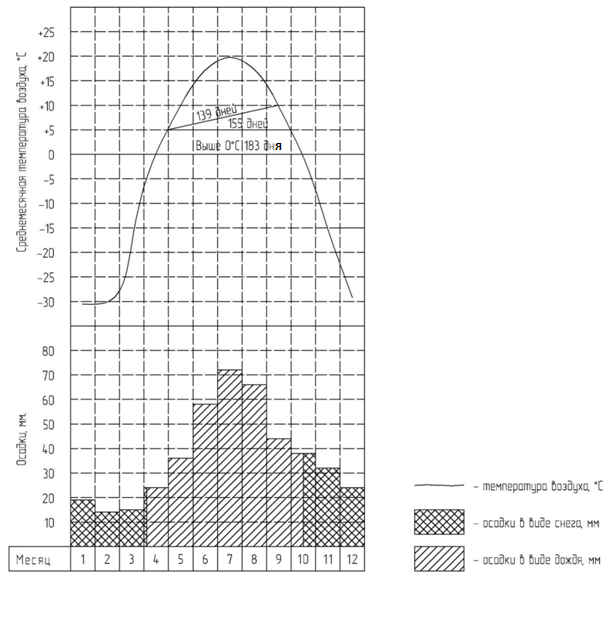

По данным погодно-климатических характеристик строятся дорожно-климатический график (рисунок 2).

Рисунок 2 - Дорожно-климатический график

Конструирование

Согласно задания предусмотрен капитальный тип покрытия. Назначение конструкции дорожной одежды произведено на основании расчета с учетом требуемого модуля упругости дорожной одежды для III категории и обеспеченности района местными строительными материалами .

Расчет толщины дорожной одежды произведен на основании ОДН 218.046-01. Расчетный срок службы при проектировании дорожной одежды капитального типа 15 лет, согласно рекомендации таблицы п.6.2 ОДН. 218.046-01.

За расчетную нагрузку принята нагрузка, соответствующая расчетному автомобилю группы А1, нормативная статистическая нагрузка которого на ось составляет 100 кН, с учетом интенсивности движения большегрузных автомобилей более 10%.

Проектом принята и согласована конструкция дорожной одежды:

Слои покрытия: верхний слой щебеночно-мастичный асфальтобетон на ПБВ 200, h=0,06см; нижний слой асфальтобетон пористый на БНД 90/130, h=0,08см.

Верхний слойоснования (Вариант 1) – щебеночно-песчаная смесь С-4,h=0,20 м, ГОСТ 25607-2009;

Верхний слойоснования (Вариант 2) – щебень черный уложенный по способу заклинки, h=0,18 м, ВСН 123-77;

Нижний слойоснования– гравийно-песчаная смесь С 3 по ГОСТ 25607-2009.

Для обоснования характеристик подстилающего слоя необходимо определить значение расчетной влажности Wр и суммарное число приложения приведенной расчетной нагрузки за срок службы  .

.

Схемы увлажнения земляного полотна и типа грунта по формуле [3]:

| (6) |

где  - Среднее значение влажности грунта,

- Среднее значение влажности грунта,  =0,6 (табл. П.2.1[3]);

=0,6 (табл. П.2.1[3]);

- коэффициент нормированного отклонения при Кн=0,90,

- коэффициент нормированного отклонения при Кн=0,90,  =1,32.

=1,32.

Рисунок 3 - Конструкция нежесткой дорожной одежды (Вариант 1)

Таблица 9 - Результаты конструирования нежесткой дорожной одежды

| № | Материал слоя | h слоя, см | Расчет по допустимому упруг. прогибу Еуп, МПа | Расчет по усл. сдвигоустойчивости Ес,МПа МПа | Расчет на растяжение при изгибе | |||

| Ери, МПа | Ro, | α | m | |||||

| 1 | Щебеночно-мастичный асфальтобетон на ПБВ 200 | 6 | 3200 | 1800 | 4500 | 9,8 | 5,9 | 5,5 |

| 2 | Асфальтобетон пористый крупнозернистый марка II на БНД марки 90/130 | 8 | 2000 | 1200 | 2800 | 8 | 7,1 | 4,3 |

| 3 | Щебеночно-песчаная смесь С-4 | 20 | 275 | 275 | 275 | |||

| 4 | Гравийно-песчаная смесь С-4 | 26 | 240 | 240 | 240 | |||

| 5 | Суглинок легкий, Wp = 0,8Wт | 29 | 29 | 29 | ||||

Рисунок 4 - Конструкция нежесткой дорожной одежды (Вариант 2)

Таблица 10 - Результаты конструирования нежесткой дорожной одежды

| № | Материал слоя | h слоя, см | Расчет по допустимому упруг. прогибу Еуп, МПа | Расчет по усл. сдвигоустойчивости Ес,МПа МПа | Расчет на растяжение при изгибе | |||

| Ери, МПа | Ro, | α | m | |||||

| 1 | Щебеночно-мастичный асфальтобетон на ПБВ 200 | 6 | 3200 | 1800 | 4500 | 9,8 | 5,9 | 5,5 |

| 2 | Асфальтобетон пористый крупнозернистый марка II на БНД марки 90/130 | 8 | 2000 | 1200 | 2800 | 8 | 7,1 | 4,3 |

| 3 | Щебень черный | 18 | 600 | 600 | 600 | |||

| 4 | Гравийно-песчаная смесь С-4 | 21 | 2 | 240 | 240 | |||

| 5 | Суглинок легкий, Wp = 0,8Wт | 29 | 29 | 29 | ||||

Охрана труда

N/N

Стоимость ед., руб.

(в базисном уровне цен)

Общая стоимость, руб.

(в текущем уровне цен)

Затраты труда рабочих

Чел-ч

ИТОГО (прямые затраты) по смете

Накладные расходы от з/п основных рабочих и механизаторов 121% (142*0.85)

И Т О Г О с накладными расходами

Сметная прибыль от з/п основных рабочих и механизаторов 76% (95*0.8)

И Т О Г О со сметной прибылью

Индивидуальный проект

Подготовка котлована под тело трубы и оголовки

Разработку котлована под тело трубы и выходной оголовок производят экскаватором. Обнаруженные подземные выходы воды в котлован (ключи, родники и т.п.) заглушают глиняной пробкой.

Зачистку и планировку дна котлована до проектных отметок (на 5-10 см) производят вручную, под рейку, с учетом проектного уклона и заданного строительного подъема, равного 1/50 высоты насыпи, непосредственно перед устройством фундамента.

Разработанный экскаватором грунт укладывается в отвал, с последующим перемещением за пределы строительной площадки бульдозером. Уплотнение дна котлована производят виброплитой до Куп.= 0,95.

Перерыв между окончанием разработки котлована и устройством фундамента, как правило, не допускается. При вынужденных перерывах должны быть приняты меры к сохранению природных свойств грунта основания.

Работы по устройству котлована оформляются актом на скрытые работы.

Монтаж выходного оголовка

Для определения вылета стрелы крана при укладке труб в траншею с откосами рекомендуется пользоваться следующей формулой:

,

,

где L - вылет стрелы в м;

a - расстояние в м от оси трубопровода до бровки траншеи. При траншее с вертикальными стенками величину следует брать равной глубине траншеи плюс половина ширины траншеи по дну; б- расстояние от бровки траншеи до выносных опор крана ( принимается равным 0,7-1,0 м); в- расстояние от выносных опор до оси вращения крана, принимаем - 3,85 м.

В котлован под оголовок засыпают щебеночно-песчаную смесь проектным слоем с учетом коэффициента запаса на уплотнение, равного 1,25, разравнивают и уплотняют виброплитой. Готовый слой из ЩПС проливается цементным раствором М150, и на него автомобильным краном монтируется портальная стенка.

Блок следует монтировать предварительно очищенным сразу в проектное положение, дополнительный подлив раствора под блок, а также его смещение после схватывания раствора не допускаются. Смонтированный блок закрепляется деревянными подкосами.

Пространство за оголовком, с внутренней стороны, засыпается ЩПС, разравнивается и послойно уплотняется до отметки основания под тело трубы, затем проливается цементным раствором. Состав смеси: щебень фр. 20-40 мм. - 50%; песок природный - 50%.

Рис.3. Схема устройства оголовка

В котлованах под откосные крылья по такой же технологии устраивается щебеночно-песчаная подготовка и монтируются откосные крылья.

Вертикальные швы между блоками откосных крыльев и оголовком конопатят паклей, пропитанной битумом, и заполняют цементным раствором. После схватывания раствора из наружных швов следует удалить конопатку и швы заполнить цементно-песчаным раствором.

Впадины от монтажных петель затирают раствором. На лицевой поверхности все имеющиеся выбоины, сколы и другие дефекты штукатурят и железнят цементным раствором.

Подготовка основания под входную и выходную части трубы из цементогрунтовой смеси

В подготовленном котловане устраивают подушку из ЩПС толщиной h 0,4 м, шириной, равной диаметру трубы, увеличенному на 1,0м. При слабых грунтах оснований ширину подушки увеличивают до 2-х диаметров трубы. Подушка отсыпается слоями толщиной по 20 см и утрамбовывается виброплитой, чтобы обеспечить равномерное опирание секций трубы.

Для предотвращения подмыва основания трубы устраивают с верховой и низовой стороны грунтоцементные противофильтрационные экраны.

Цементно-грунтовую смесь готовят на месте в следующем процентном отношении: песчаный грунт - 94%; цемент - 6%, и подвозят фронтальным погрузчиком к месту укладки.

Монтаж входного оголовка

К установке входного оголовка приступают после закрепления смонтированных звеньев трубы на выставленной обноске. Местоположение портальной стенки определяется измерением фактической длины не смонтированных звеньев трубы. На определенном таким образом расстоянии устанавливается блок портальной стенки, к нему монтируются откосные крылья.

Все рабочие операции выполняются по ранее описанной технологии.

Гидроизоляция трубы

При наличии коррозийной активности (агрессивности) грунтов основания, грунтов насыпи и протекающей через трубу воды, назначают дополнительную защиту сооружения от коррозии в виде мастик и асфальтобетонного лотка.

При необходимости устройства дополнительного защитного покрытия трубы эти работы выполняются на месте монтажа трубы.

Защитное покрытиетрубы состоит из слоя грунтовки 0,2-0,3 мм и слоя мастики толщиной 2 мм, нанесенных с внутренней и наружной сторон.

Грунтовкасостоит из смеси массовых частей битума марки БН-IV (25-35%), бензина (60-70%) и индустриального масла (5%). Грунтовку приготавливают в емкости 30-50 л.

В расплавленный и охлажденный до 110-120°С битум добавляют масло и полученную смесь постепенно вливают в емкость с бензином, непрерывно перемешивая.

Загустевшую при хранении грунтовку разжижают бензином.

Перед нанесением грунтовки трубу очищают от грязи, пыли, льда и нефтяных пятен.

Грунтовку следует наносить сразу после очистки трубы на сухую поверхность, избегая образования подтеков и пузырей сгустков.

Для дополнительной защиты трубы применяют Битуморезиновую мастикумарки МБР-65 или МБР-90. Мастика изоляционного покрытия должна быть нанесена на загрунтованную поверхность трубы не позднее чем через сутки после грунтовки.

После завершения изоляции наружной поверхности устраивается изоляция внутренней поверхности трубы.

Оклеечную гидроизоляциюстыков звеньев трубы и портальных стенок устраивают из двух слоев битумизированной ткани (рубероид, изол и т.п.). Рулонный материал нарезают полосами шириной 25 см, смазывают горячей битумной мастикой и наклеивают на стык. Затем смазывают приклеенную ленту горячей мастикой и накладывают вторую полосу ткани. Полотнища рулонного материала склеивают в стыках внахлест. Нанесение мастики производят вручную щетками.

Поверх наклеенных полос наносят отделочный слой из горячей битумной мастики толщиной 1-3 мм.

Смонтированную трубу до засыпки ее грунтом необходимо предъявить Заказчику для детального освидетельствования и приемки, которую необходимо оформить Актом промежуточной приемки ответственных конструкций.

Обратная засыпка трубы

Изолированная труба должна быть засыпана не позднее чем через 3 суток. Обратная засыпка котлована производится дренирующим талым песчаным или гравелистым грунтом.

Грунт должен отсыпаться одновременно с обеих сторон горизонтальными слоями толщиной 15-20 см с тщательным уплотнением каждого слоя виброплитой или ручными трамбовками.

Грунт над трубой укладывают одновременно с обеих сторон на одинаковую высоту и уплотняют не менее чем до Куп.=0,95. Уплотнение производится комбинированным катком.

С целью обеспечения сохранности конструкции и изоляции трубы ее необходимо засыпать на высоту не менее H=0,5 м сразу после окончания сооружения и предъявления заказчику.

Рис.10. Технологическая последовательность и схема послойного уплотнения грунта засыпки труб пневмокатками:

1, 2и т.д. - номера слоев в технологическом порядке их отсыпки;

1- граница максимального приближения скатов катка к трубе; 2- грунт, уплотняемый ручными механизированными трамбовками; 3- нулевой слой;

4- линии очертания границ торцов насыпи в случае устройства трубы в прогале.

Рис.11. Схема засыпки и уплотнения грунта наклонными слоями

Укрепительные работы

Устройство бетонных лотковв пределах оголовков производят в следующем порядке:

- планируют поверхности между откосными крыльями;

- устраивается подготовка из ЩПС с тщательным уплотнением слоя виброплитой;

- устраиваются направляющие под виброрейку из асфальтовых планок толщиной 3 см и высотой 12 см;

- приготовление, укладка, выравнивание и уплотнение монолитного бетона марки В20;

- заглаживание и железнение открытой поверхности бетона;

- уход за свежеуложенной бетонной смесью (поливка водой, засыпка опилками, электропрогрев, укладка 2 слоев «Дорнита» и 2 слоев полиэтиленовой пленки, битумной эмульсии).

Откосы насыпейвходного и выходного оголовков укрепляют железобетонными плитами П-1. Перед планировкой откоса должны быть произведены разбивочные работы,обеспечивающие ровность укладки плит и устройство упоров в соответствии с требованиями проекта, определен размер срезки и досыпки грунта.

Планировку поверхностиоткоса производят вручную по разбивочным отметкам с последующим уплотнением вибротрамбовками.

Отрывку траншеипод сборные бетонные упоры У-1 и У-2 производят вдоль подошвы откоса земляного полотна экскаватором ТО-49 с обратной лопатой, с последующим углублением дна траншеи (срезка недобора) вручную и доведением ее геометрических размеров до проектных.

Бетонные блоки упора У-1 (40х50х150 см) и У-2 (40х50х200 см)устанавливают на основание из бетона или цементного раствора автомобильным краном, с последующей заливкой швов цементным раствором и расшивкой швов

.

Рис.12. Укрепление оголовков бетонными плитами П-1.

По мере установки упора производится обратная засыпка пазух траншеигрунтом вручную.

Засыпка производится слоями с разбивкой комьев грунта и послойным уплотнением вибротрамбовкой. При необходимости, в процессе уплотнения, грунт поливается водой.

Для устройства опорной лентывдоль упоров, с обеих сторон укладывают асфальтовые планки.

Выравнивающий слойили подготовка устраивается из щебня фракции 20-40 мм.

Щебень завозится автомобилями-самосвалами и разгружается так, чтобы основная его часть попадала сразу на откос; дальнейшее распределение щебня производится вручную.

Уплотнение щебеночной подготовки выполняют вибротрамбовкой снизу вверх, с перекрытием каждым последующим ударом предыдущего на 1/3 площади уплотнения.

Поверхность укрепляемого откоса разбивают на карты размером 1,5х1,5 м с помощью асфальтовых планок толщиной 3 см и высотой 12 см (антисептированных досок).

Подготовка и установка асфальтовых планок осуществляется вручную. Для удержания планок в проектном положении их временно

закрепляют металлическими штырями диаметром 10-12 мм длиной 25-30 см, забиваемыми в грунт через слой щебеночной подготовки, по бокам планок.

Разгрузка бетонных плит П-I(49х49х10 см)предусмотрена автомобильным краном кассетным способом с их равномерной раскладкой по обочине или на поверхности откоса.

В карту расстилается цементный раствор толщиной 2 м, и на него вручную укладывают плиты, заполняя цементным раствором полости, образовавшиеся в углах плит. После этого приступают к заполнению и укреплению следующей карты. Плиты необходимо укладывать снизу вверх.

Русло в пределах оголовковукрепляют монолитным бетоном марки В20 толщиной 12 см по слою щебеночной подготовки h=10 см. Укрепляемая поверхность делится на карты размерами, указанными в рабочем чертеже, асфальтовыми планками (антисептированными досками) толщиной 3 см и высотой 6 см. Для удержания планок в проектном положении их временно закрепляют металлическими штырями диаметром 10-12 мм, длиной 25-30 см, забиваемыми в грунт через слой щебеночной подготовки, по бокам асфальтовых планок. На асфальтовые планки и на “сухари” (бетонные бруски толщиной 6 см) укладывается металлическая сетка с ячейками 20х20 см из арматуры диаметром 6 мм. Поверх арматуры на нижние ряды асфальтовых планок устанавливаются такие же верхние планки и связываются с нижними.

Подачу бетона производят погрузчиком с учетом на уплотнение, величина которого равна 1,02. Распределенную бетонную смесь уплотняют площадочным вибратором.

При укладке бетона следят за тем, чтобы поверхность уложенного бетонного слоя была ровной и гладкой, а толщина слоя бетона соответствовала проектному размеру.

Признаками окончания уплотнения при работе вибратора являются:

прекращение оседания бетонной смеси;

появление на ее поверхности цементного молока;

уменьшение количества воздушных пузырьков, выходящих из бетонной смеси.

Свежеуложенная бетонная смесь покрывается битумной эмульсией в количестве 0,4-0,6 л/м. Влагозащитная пленка из битумной эмульсии наносится с помощью ручного распределителя.

На расстоянии 3-х диаметров устраиваемой трубы, от выходного оголовка устраивают гаситель:экскаватором с обратной лопатой отрывается поперечная канава с последующей доработкой вручную и доведением ее геометрических размеров до проектных.

Камень размером от 80 мм для устройства каменной призмы доставляется автомобилем-самосвалом и разгружается у края траншеи. Подача камня для укладки его в траншею выполняется фронтальным погрузчиком. В целях обеспечения жесткости конструкции в процессе устройства каменной наброски пустоты между камнями нижних рядов заполняют мелкими камнями и засыпают каменной мелочью.

После окончания строительных работ необходимо расчистить входное и выходное русло водоотводных канав, подвести русло водотока к входному и выходному оголовкам.

Использование незаконченной строительством трубы для открытия по уже готовым частям и конструкциям сооружения движения построечного транспорта и механизмов, необходимых для завершения строительства, определяет комиссия после обследования технического состояния возведенной конструкции с участием представителя проектной организации.

Требование к качеству и приемке работ

11.3.1. Перед началом производства работ по устройству кровель проверяют: качество всех материалов; их соответствие требованиям действующих ГОСТов, ТУ; состояние инструмента, механизмов, приспособлений, готовность и пригодность основания в соответствии с требованиями СНиП 3.04.01-87 "Изоляционные и отделочные покрытия".

Контроль и оценку качества работ при устройстве кровли выполняют в соответствии с требованиями нормативных документов:

СНиП 3.06.04 -91. Мосты и трубы;

СНиП 3.01.01-85*. Организация строительного производства.

3.2. Контроль качества используемых материалов, а также производства работ по устройству водопропускной трубы возлагается на мастера и строительную лабораторию.

Производственный контроль подразделяется на входной, операционный (технологический), инспекционный и приемочный. Контроль качества выполняемых работ должен осуществляться специалистами или специальными службами, оснащенными техническими средствами, обеспечивающими необходимую достоверность и полноту контроля, и возлагается на руководителя производственного подразделения (прораба, мастера), выполняющего работы.

Входной контроль

3.3.1. Данный контроль проводится с целью выявления отклонений от требований проекта и соответствующих стандартов. Входной контроль осуществляется путем проверки внешним осмотром и замерами, а также контрольными испытаниями в случаях сомнений в правильности характеристик или отсутствии необходимых данных в сертификатах и паспортах заводов-изготовителей. Результаты входного контроля оформляются Актом.

3.3.2. При входном контроле надлежит проверять соответствие поступающих на объект материалов и изделий действующим стандартам, техническим условиям и другим, документам и требованиям. При отсутствии сертификатов качество изделий и материалов должно быть подтверждено результатами лабораторных испытаний:

- при поступлении ж/б конструкций на объект ( допускаемые отклонения, мм: портальные стенки и откосные крылья по толщине +10; -5, по остальным размерам10);

- состав и степень увлажнения ПЩС;

- пробного уплотнения основания и подушки при естественной влажности с уточнением числа проходов виброплиты.

3.3.3. Количество изделий и материалов, подлежащих входному контролю, должно соответствовать нормам, приведенным в технических условиях и стандартах.

График производства работ

5.1. Пример составления графика производства работ приведен в таблице 3.

| № п/п | Наименование видов работ и операций в техноло- гической последо- вательности их выполнения | Ед. изм. | Объем работ | Производ. в смену | Затраты труда, маш-см. | Состав механи- зирован- ного отряда, наиме- нова- ние исполь- зуемых машин | Рабочие смены, с__ , по__. | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 1. | Погрузо- разгрузочные работы | т | 2,77 | 3,95 | 0,7 | Автокран КС - 35715 - 1ед |

| |

| 2. | Разработка котлована под трубу | м | 70,8 | 1659 | 0,04 | Экскаватор ЭО -4321В - 1ед . |

| |

| 3. | Устройство подготовки из ЦГС | м | 30,4 | 30,4 | 1,0 | Дорожные рабочие - 6 |

| |

| 4. | Устройство подготовки из ПЩС | м | 62,7 | 50,56 | 1,2 | Дорожные рабочие - 10 чел. |

| |

| 5. | Монтаж тела трубы | м | 29,32 | 5,67 | 5,2 | Дорожные рабочие - 10 чел. |

| |

| 6. | Гидроизоляция внутренней поверхн. | м | 108,34 | 104,66 | 1,0 | Дорожные рабочие - 8 чел. |

| |

| 7. | Обратная засыпка трубы и оголовк. | м | 47,79 | 236 | 0,7 | Дорожные рабочие - 1 чел. |

| |

| 8. | Мощение русла трубы | м | 12,2 | 10,34 | 1,2 | Дорожные рабочие - 2 чел. |

| |

| 9. | Мощение откосов трубы | м | 16,6 | 14,56 | 1,1 | Дорожные рабочие - 4 чел. |

| |

| ИТОГО: | м | 29,32 | 12,14 | 15 человек | 10,8 смен | |||

Безопасность труда

7.1. При производстве кровельных работ следует руководствоваться действующими нормативными документами:

СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

ГОСТ 12.3.002-75*. Процессы производственные. Общие требования безопасности;

РД 102-011-89. Охрана труда. Организационно-методические документы.

7.2. Ответственность за выполнение мероприятий по технике безопасности, охране труда, промсанитарии, пожарной и экологической безопасности возлагается на руководителей работ, назначенных приказом.

Ответственное лицо осуществляет организационное руководство строительными работами непосредственно или через бригадира. Распоряжения и указания ответственного лица являются обязательными для всех работающих на объекте.

Лицо, ответственное за безопасное производство работ, обязано:

- ознакомить рабочих с технологической картой под роспись;

- следить за исправным состоянием инструментов, механизмов и приспособлений;

- разъяснить работникам их обязанности и последовательность выполнения операций.

7.3. Охрана труда рабочих должна обеспечиваться выдачей администрацией необходимых средств индивидуальной защиты (специальной одежды, обуви и др.), выполнением мероприятий по коллективной защите рабочих (ограждения, освещение, вентиляция, защитные и предохранительные устройства и приспособления и т.д.), санитарно-бытовыми помещениями и устройствами в соответствии с действующими нормами и характером выполняемых работ. Рабочим должны быть созданы необходимые условия труда, питания и отдыха. Работы выполняются в спецобуви и спецодежде. Все лица, находящиеся на строительной площадке, обязаны носить защитные каски.

7.4. Решения по технике безопасности должны учитываться и находить отражение в организационно-технологических картах и схемах на производство работ.

7.5. Сроки выполнения работ, их последовательность, потребность в трудовых ресурсах устанавливаются с учетом обеспечения безопасного ведения работ и времени на соблюдение мероприятий, обеспечивающих безопасное производство работ, чтобы любая из выполняемых операций не являлась источником производственной опасности для одновременно выполняемых или последующих работ.

7.6. При разработке методов и последовательности выполнения работ следует учитывать опасные зоны, возникающие в процессе работ. При необходимости выполнения работ в опасных зонах должны предусматриваться мероприятия по защите работающих.

7.7. Место ведения работ необходимо обеспечить огнетушителями, ящиком с песком, лопатами, водой, очистить от горючих материалов в радиусе не менее 5 м.

7.8. Санитарно-бытовые помещения должны размещаться вне опасных зон. В вагончике для отдыха рабочих должны находиться и постоянно пополняться аптечка с медикаментами, носилки, фиксирующие шины и другие средства для оказания первой медицинской помощи. Все работающие на строительной площадке должны быть обеспечены питьевой водой.

7.9. Работа с механизмами, приспособлениями, инвентарем и инструментами должна вестись в соответствии с инструкциями по их эксплуатации.

7.10. К производству строительных работ запрещается допускать лиц:

а) моложе 18 лет;

б) не прошедших предварительное медицинское освидетельствование и периодические медицинские осмотры;

в) не имеющих удостоверения об обучении по специальности;

г) не прошедших инструктаж по технике безопасности. О проведении инструктажей должна быть отметка в специальном журнале под роспись. Журнал должен храниться у ответственного за проведение работ на объекте.

7.11. Рабочие, выполняющие строительные работы, обязаны знать:

- опасные и вредные для организма производственные факторы выполняемых работ;

- вредные вещества и компоненты используемых материалов и характер их воздействия на организм человека;

- правила личной гигиены;

- инструкции по технологии производства работ, содержанию рабочего места, по технике безопасности, производственной санитарии, противопожарной безопасности;

- правила оказания первой медицинской помощи.

7.12. Производственные и бытовые стоки, образующиеся на стройплощадке, должны очищаться и обезвреживаться согласно указаниям в Проекте организации строительства и Проекте производства работ.

7.13. Производство работ по устройству водопропускной трубы должно осуществляться по проекту производства работ (ППР), содержащему организационно-технические решения по обеспечению безопасности и санитарно-гигиеническому обслуживанию работающих. Состав и содержание основных решений по технике безопасности в ППР должны соответствовать СНиП 12-03-2001. Работы должны выполняться специализированной бригадой под техническим руководством и контролем инженерно-технических работников организации. Лица, выполняющие работы по разогреву битума, приготовлению битумных мастик и работающие с оборудованием для подогрева изоляционных материалов, должны проходить обучение по программам пожарно-технического минимума в обязательном порядке со сдачей зачетов (экзаменов).

7.14. Лица, участвующие в приготовлении изоляционных материалов и их применении, должны быть обеспечены спецодеждой и средствами индивидуальной защиты. Для защиты органов дыхания - респираторами марок Ф-62III, РУ-60М и типа "Лепесток". Работы по нанесению грунтовочного состава и клеящей мастики должны производиться только при использовании средств индивидуальной защиты кожных покровов. Для защиты кожи пастами или мазями типа силиконовых, ПМ-1, ХИОТ БГ и другими, перчатками резиновыми.

На местах проведения работ должны быть вода и аптечка с медикаментами для оказания первой помощи.

7.15. У мест выполнения изоляционных работ, а также около оборудования, имеющего повышенную пожарную опасность (котлы для варки битума и у мест приготовления битумной мастики), следует вывешивать стандартные знаки (аншлаги, таблички) безопасности.

7.16. При попадании битумной мастики на кожу следует тотчас удалить ее с кожи, используя вазелиновое мыло, промыть пораженное место водой и обратиться к врачу. При этом запрещается использовать высокотоксичные растворители (бензин, четыреххлористый углерод и т.п.).

7.17. Перед приемом пищи необходимо тщательно вымыть руки и лицо в теплой воде, прополоскать рот.

7.18. По окончании работ необходимо провести осмотр рабочих мест и привести их в пожаровзрывобезопасное состояние.

По окончании рабочей смены, а также во время перерыва в работе все остатки материалов, приспособления и инструмент должны быть убраны.

7.19. На объекте должно быть определено лицо, ответственное за сохранность и готовность к действию первичных средств пожаротушения.

Огнетушители должны всегда содержаться в исправном состоянии, периодически осматриваться, проверяться и своевременно перезаряжаться.

Для обеспечения успешного тушения пожара необходимо обучить работников правилам и способам работы с первичными средствами пожаротушения.

7.20. При обнаружении пожара или признаков горения (задымление, запах гари, повышение температуры и т.п.) необходимо:

немедленно сообщить об этом в пожарную охрану;

принять по возможности меры по эвакуации людей, тушению пожара и обеспечению сохранности материальных ценностей.

7.21. Перед пуском машины необходимо убедиться в их исправности, наличии на них защитных приспособлений, в отсутствии посторонних лиц на рабочем участке.

7.22. Машинистам запрещается:

- работать на неисправных механизмах;

- на ходу, во время работы устранять неисправности;

- оставлять механизм с работающим двигателем;

- допускать посторонних лиц в кабину механизма;

- стоять перед диском с запорным кольцом при накачивании шин;

- производить работы в зоне действия кранов и ЛЭП любого напряжения.

7.23. При работе экскаватора необходимо соблюдать следующие правила:

- запрещается производство каких-либо работ и нахождение посторонних лиц в радиусе, равном длине стрелы плюс 5 м;

- выравнивание площадки для стоянки экскаватора разрешается производить только во время его остановки;

- при движении экскаватора следует стрелу устанавливать строго по оси движения, а ковш опустить на высоту не более 0,5-0,7 м от земли и подтянуть к стреле;

- передвижение экскаватора с наполненным ковшом запрещается;

- запрещается держать (оставлять) ковш на весу;

- во время остановки работ стрелу экскаватора нужно отвести в сторону забоя, а ковш опустить на землю;

- машинист экскаватора обязан следить за состоянием забоя и не допускать нависания слоя грунта (козырька);

- в нерабочее время экскаватор должен быть поставлен в безопасное место, кабина закрыта, двигатель выключен, ходовая и поворотные части заторможены.

7.24. Основные требования техники безопасности при подъеме и перемещении грузов краном:

- для подачи сигналов крановщику, перед началом работы должен быть назначен старший стропальщик;

- кран должен устанавливаться вблизи откосов котлована согласно требований, указанных в таблице 4;

- стропальщик может находиться рядом с грузом (но не ближе 1,0 м), если он поднят на высоту не более 1,0 м;

- по схеме строповки и весу груза подбирается строп по типу и грузоподъемности (указана на бирке), он не должен иметь повреждений, деформаций, обрывов проволок, износа коушей, обжимных втулок и других деталей стропа.

7.25. При производстве погрузочно-разгрузочных работ - ЗАПРЕЩАЕТСЯ:

- нахождение людей в кузове автомобиля, на грузе и в опасной зоне работы крана;

- перемещение груза над автомобилем, оборудованием, производственными помещениями;

- совмещение операций при подъеме (опускании) и перемещении груза;

- выравнивать перемещаемый груз руками, а также поправлять стропы на весу;

- находиться между поднимаемым грузом и оборудованием или штабелем с грузом;

- поднимать груз, если он имеет повреждения или неисправные петли, несвободно лежит (присыпан, придавлен, примерз и т.п.), при косом натяжении грузовых канатов.

Заключение

В процессе выполнения данного выпускной квалификационной работы были приняты проектные решения, которые обеспечивают необходимое качество строящейся автомобильной дороги, экономичность строительства, безопасность движения по дороге. В процессе строительства автомобильной дороги была обеспечена минимальная себестоимость дорожно-строительных работ и затрат труда

В процессе выполнения курсовой работы было запроектировано строительство четырехслойной дорожной одежды в течение 54 смен, т.е в рамках заданного срока строительства.

Были также приняты меры и технология производства работ, решены задачи техники безопасности.

Метод организации работ по строительства одежды автомобильной дороги – поточный. Работы производятся общестроительными дорожными машинами в соответствии с действующими нормами и правилами.

Был разработан линейный календарный график на строительство дорожной одежды.

Реферат

Выпускная квалификационная работа содержит: 9 рисунков; 22 таблицы; 91 формулу; 23 источника.

Контрольный темп, производительность, длина захватки, суммарный рабочий объем, дальность возки, локальная смета, охрана труда.

В расчетно-пояснительная записка выполняется организация и технология строительства автомобильной дороги III технической категории протяженностью 8 км, автомобильной дороги «Енисей» Красноярск-Абакан-Кызыл-граница с Монголией (на участке км 722+000 - км 730+000) в Республике Тыва. Определяем срок строительства. Рассчитываем необходимое количество дорожно-строительных материалов. Подбираем необходимую дорожно-строительную технику.

| Капитальный ремонт дорожной одежды автомобильной дороги Р-257 "Енисей" Красноярск-Абакан-граница с Монголией (на участке км 722+000 - км 730+000) в Республике Тыва | |||||||||

| Изм | лист | подп. | дата |

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА | стадия | лист | листов | ||

| разраб. | Хургул-оол | ВКР | 2 | 81 | |||||

| консульт. |

| ||||||||

| руковод. | Чарыков | ТГАСУ ДСФ каф. АД гр. 2014.1 | |||||||

| Т.Контр. | Чарыков | ||||||||

| Зав.каф. | Ефименко | ||||||||

Содержание

| стр | |||

| Введение | |||

| 1 | Природно-климатические условия района строительства | ||

| 1.1 | Краткая характеристика физико-географических условийрайона строительства объекта | ||

| 1.2 | Погодно-климатические условия строительства | ||

| 1.3 | Характеристика существующего состояния растительности и почвы | ||

| 1.4 | |||

| 1.5 | |||

| 1.6 | |||

| 2 | Конструирование вариантов дорожной одежды | ||

| 2.1 | Конструирование | ||

| 2.2 | Расчет конструкции по допускаемому упругому прогибу | ||

| 2.3 | 3 Расчет на сопротивление монолитных слоев усталостному разрушению от растяжения при изгибе | ||

| 2.4 | Проверка дорожной конструкции на морозоустойчивость | ||

| 2.5 | Экономическое обоснование вариантов дорожной одежды | ||

| 3 | Расчет объемов дорожной одежды | ||

| 3.1 | |||

| 4 | Выбора местоположения производственных предприятий | ||

| 5 | Определение сроков строительства | ||

| 5.1 | Определение минимальной скорости потока | ||

| 5.2 | |||

| 6 | Технология и организация устройства дорожной одежды | ||

| 6.1 | Расчёт необходимых трудозатрат | ||

| 6.2 | Расчет•энергетических•характеристик•специализированного отряда | ||

| 6.3 | Расчет потребности отряда в горюче-смазочных материалах | ||

| 6.4 | Расчет технико-экономических показателей работы отряда | ||

| 7 | Составление линейного календарного графика производства работ | ||

| 7.1 | Календарное планирование | ||

| 7.2 | Организация транспортных работ | ||

| 8 | Охрана труда | ||

| 9 | Сметная документация | ||

| 10 |

| ||

| 11 | Индивидуальный проект | ||

| 11.1 | Производство работ по строительству металлических гофрированной водопропускной трубы отверстием 1,0 м | ||

| 11.2 | Организация и технология работ | ||

| 11.3 | Требование к качеству и приемке работ | ||

| 11.4 | Калькуляция затрат труда и машинного времени | ||

| 11.5 | График производства работ | ||

| 11.6 | Материально-технические ресурсы | ||

| 11.7 | Безопасность труда | ||

| 12 |

| ||

| Список использованных источников | |||

Введение

Целью выпускной квалификационной работы является углубленное изучение технологии строительства дорожных одежд автомобильных дорог, подготовка студента к самостоятельному решению инженерных задач с использованием новейших достижений науки и техники.

Задачами расчетно-пояснительной записки являются:

- закрепление и углубление теоретических знаний по специальным и смежным дисциплинам;

- практическое применение знаний общетеоретических дисциплин при решении конкретных задач организации технологического процесса по сооружению дорожных одежд;

- дальнейшее развитие навыков самостоятельной работы по специальной и справочной литературой;

- приобретение практических навыков технико-экономического обоснования принимаемых решений по организации технологического процесса;

- развитие навыков научно-исследовательской работы и практического применения полученных .

Природно-климатические условия района строительства

Последнее изменение этой страницы: 2019-06-09; Просмотров: 341; Нарушение авторского права страницы