|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Передача вертикальной нагрузки с кузова вагона на ходовой рельс

Для моторной тележки для промежуточной тележки · Пол салона · Рама секции вагона · Шкворневые балки · Пневморессоры · Рама тележки · Сферическое шарнирное соединение · Резиновая прокладка · Верхняя опора · Комплект пружин · Нижняя опора · Корпус буксового узла · Подшипники букс · Ось колесной пары · Колесо · Ходовой рельс

· Пол салона · Рама секции вагона · Хвостовая балка · Пятник · Подпятник · Резинометаллический амортизатор · Фигурная балка · Пневморессоры · Рама тележки · Сферическое шарнирное соединение · Резиновая прокладка · Верхняя опора · Комплект пружин · Нижняя опора · Корпус буксового узла · Подшипники букс · Ось колесной пары · Колесо · Ходовой рельс Рычажно-тормозная передача

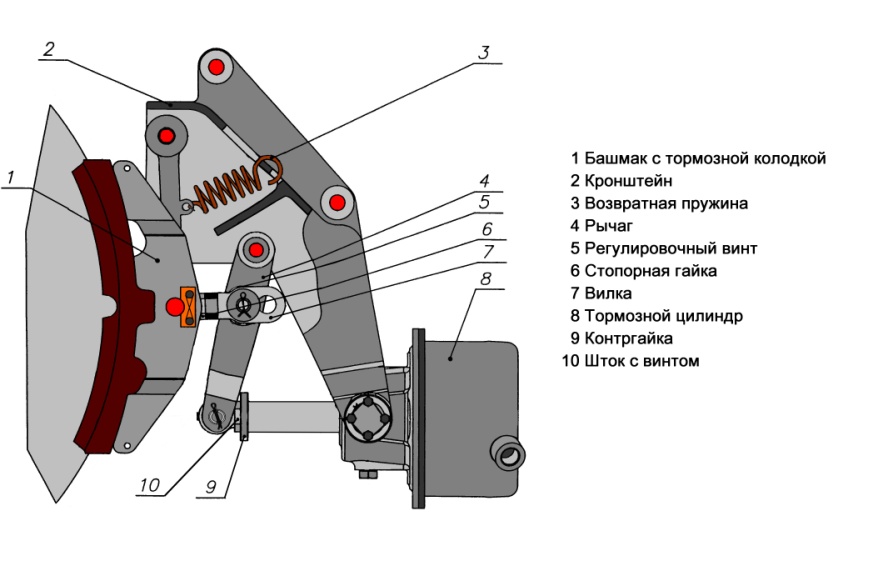

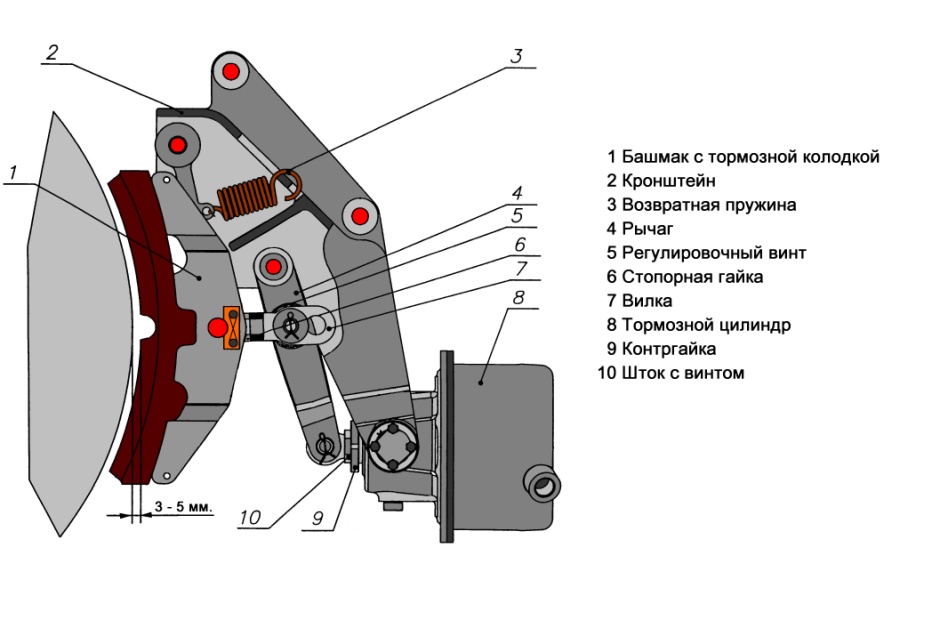

Рычажно-тормозная передача служит для передачи усилия от пневматического или механического привода к тормозным колодкам и обеспечения отвода колодок от колес. Тележки вагонов оборудованы пневматическим фрикционным тормозом. Тормозные устройства каждой тележки включают в себя четыре тормозных блока одностороннего действия, по одному на колесо, которые при торможении вагона обеспечивают передачу усилий от тормозных цилиндров к тормозным колодкам и от них на поверхности катания колесных пар. Узел рычажно-тормозной передачи состоит из тормозного цилиндра, кронштейна крепления, рычага, тормозной колодки с башмаком, фиксатора и возвратной (оттормаживающей) пружины. При этом два тормозных блока оборудованы тормозными цилиндрами, а два других блока тормозными цилиндрами с цилиндрами стояночными тормозными. Узлы рычажно-тормозных передач крепятся на продольных балках рамы тележки. Торможение осуществляется передачей усилия от поршня цилиндра через рычаги и тяги на тормозные колодки. Передаточное число тормозных блоков - 3.

Оттормаживание колодки осуществляется посредством сжатия возвратной пружины оттормаживания и разжатия оттормаживающей пружины, расположенной в тормозном цилиндре. Регулировка зазоров между поверхностями катания колес и тормозными колодками производится с помощью регулировочного винта, перестановки на дополнительное отверстие в вилке и изменение величины штока цилиндра. Зазор между поверхностями катания колес и тормозными колодками, который в расторможенном положении при новых колодках и после регулировки должен быть 3-5мм. Величина выхода штока обеспечивающая зазор (3-5) мм при новых колодках (15±2мм). В эксплуатации выход штока подлежит периодическому контролю и должен быть не более 25 мм. При превышении этого значения необходима регулировка выхода штока. Для проверки в эксплуатации величины выхода штока необходимо выполнить следующее: · Замерить расстояние колодкой и колесом при расторможенном положении колодки. · Подать давление в тормозной цилиндр и замерить величину выхода штока как разность расстояний между крышкой тормозного цилиндра и торцем стопорной гайки, в режиме торможения колодкой и колодки в расторможенном положении Значение выхода штока не должно быть более 25 мм. При значении выхода штока более 25 мм необходимо проводится механическая регулировка выхода резьбовой части штока.

Тормозные колодки

Тормозные колодки предназначены для преобразования силы нажатия их на колесо в силу трения (силу, задерживающую вращения колеса) или в тормозную силу. Сила трения колодки и тормозная сила численно равны. Каждая тормозная колодка представляет фрикционную тормозную массу на компо-зиционной основе. Эта масса изготавливается в виде набора синтетических смол ( с включением фенолформальдегида для связки всех составляющих компонентов) с добавление асбеста для повышения термоустойчивости тормозной колодки, а также тертого каучука для увеличения коэффициента трения так как чем он выше, тем больше будет тормозная сила при одном и том же усилии нажатия тормозной колодки на колесо). При этом тормозная масса бывает нескольких видов и обусловлено это различным содержанием каучука в ней. Если тормозная масса кирпичного цвета, то количество каучука в ней не превышает 10 – 12 % и коэффициент трения составляет 0, 42 – 0, 45, а если тормозная колодка имеет темно-коричневый цвет, то это свидетельствует о более высоком содержании каучука в ней – до 25 % и коэффициент трения будет уже составлять 0, 45 – 0, 47 (при эксплуатации тормозных колодок во время торможения от крана машиниста, возможно появление запаха гари). Тормозная масса в средней части тормозной колодки имеет сплошной поперечный желоб, улучшающий ее обдув и охлаждение с целью получения более постоянного коэффициента трения по всей ее площади, так как повышение температуры тормозной массы резко снижает коэффициент трения, а наиболее сильный нагрев приходится на середину тормозной колодки. При этом толщина новой тормозной колодки должна составлять 38+3 мм, а износ допускается до 15 мм.

Блок-тормоз

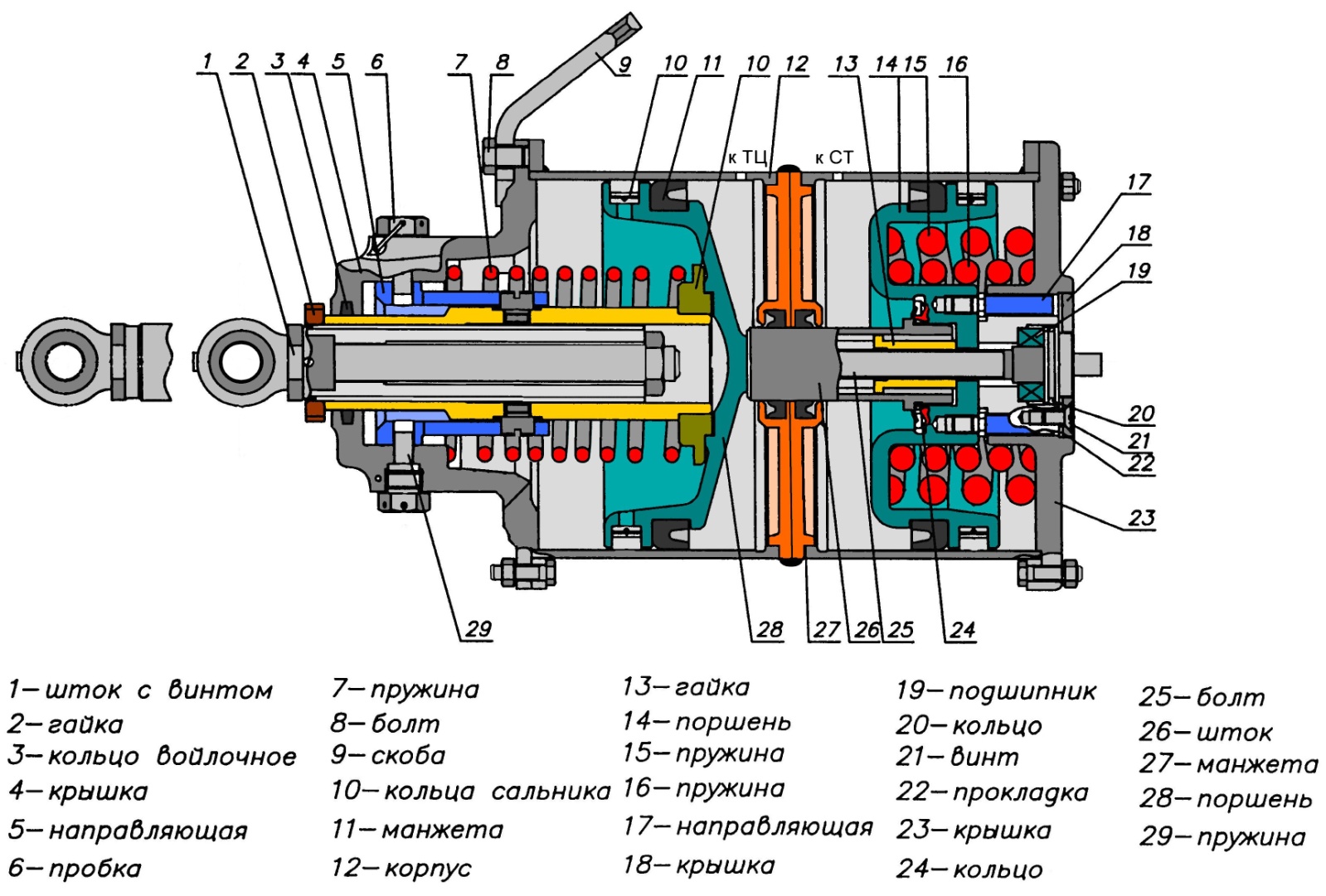

Предназначен для затормаживания состава или отдельно взятого вагона в случае отсутствия давления воздуха в напорной магистрали и магистрали стояночного тормоза.

(1; 3; 5) – с левой стороны (2; 4; 6) – с правой стороны.

Управление блок-тормозами всего состава осуществляется тумблером «Тормоз стояночный» на вспомогательном пульте управления в кабине машиниста. Цилиндр тормозной стояночный пневматический двухкамерный представляет собой устройство, состоящее из тормозного цилиндра и цилиндра стояночного тормоза, которые торцевыми частями через фланец соединены между собой. Стояночный тормоз состоит из корпуса, пружин, поршня, штока, крышек, и болта. Шток стояночного тормоза связан с поршнем и упирается в пятку днища поршня тормозного цилиндра. Пружины с одной стороны упираются в крышку, а с другой стороны в поршень. Болт с торцевой стороны насаживается на подшипник, а конец болта с помощью резьбы вворачивается в гайку, которая вставлена внутрь штока. При отсутствии давления сжатого воздуха в рабочей полости стояночного тормоза пружины разжимаются и, воздействуя на шток, передают усилие на поршень тормозного цилиндра. Поршень движется, сжимая пружину, выдвигается шток, и тормозное усилие передается на тормозную колодку через рычажную передачу. Тормозная колодка воздействует на поверхность катания колеса и колесо затормаживается.При подаче сжатого воздуха в рабочую полость стояночного тормоза происходит обратное перемещение поршня. При этом пружины сжимаются и под воздействием оттормаживающего механизма и силы пружины тормозного цилиндра колесо растормаживается.

При транспортировании вагона посторонней тягой или при неисправности блока управления стояночным тормозом, стояночный тормоз должен быть выключен. Выключение стояночного тормоза производится с помощью болта. При этом происходит сжатие пружин и фиксация их в этом положении. В данном случае будет работать только тормозной цилиндр, обеспечивая торможение вагона. При транспортировании вагона посторонней тягой или при неисправности блока управления стояночным тормозом, стояночный тормоз должен быть выключен. Выключение стояночного тормоза производится с помощью болта. При этом происходит сжатие пружин и фиксация их в этом положении. В данном случае будет работать только тормозной цилиндр, обеспечивая торможение вагона.

Произвести осмотр блок-тормозов тележек. Проверить состояние и крепление узлов и деталей блок-тормозов. Обратить внимание на отсутствие трещин, сколов и износа выше нормы тормозных колодок. Минимальная толщина тормозной колодки – 15 мм, между тормозной колодкой и поверхностью катания колеса должен быть 4±1 мм. Проверить состояние и крепление тормозных цилиндров, подходящих рукавов. Обратить внимание на отсутствие извернутости рукавов, трещин и потертостей. Проверить на слух отсутствие утечек воздуха в местах соединений воздухопроводов к тормозным цилиндрам и рукавам. Установка устройств АГС

Для снижения интенсивности износа гребней колес и внутренней боковой поверхности рельсов на передней тележке вагона 81-740.4 установлено оборудование системы автоматического гребнесмазывателя АГС-8М.720 с вертикальным расположением масляного бака, в составе:

ü масляный бак АГС емкостью 15 л; ü форсунки плунжерного типа АГС-8М.03.00.00 - 2 шт.; ü соединительные элементы (воздушные и гидравлические).

Масляный бак установлен на раме в передней части первой тележки головного вагона перед первой колесной парой. Форсунки располагаются на расстоянии (25±3) мм от поверхности гребня колеса и 25 мм от поверхности катания. Эти размеры подлежат периодическому контролю и регулировке. Оборудование системы АГС-8М работает автоматически и управляется посредством блока «АГС», установленного в аппаратном отсеке вагона 81-740.4 В зависимости от местных условий линии (план и профиль пути) в электродепо проводится ручная регулировка оборудования на частоту вспрысков гелевой смазки на гребни колесных пар. Проверить установку и крепление оборудования АТС на тележке. Проверить состояние и крепление масляного бака, форсунок, воздухопроводов. При необходимости отрегулировать положение форсунок и проверить их работоспособность. Проверить уровень смазки в баке системы АГС и при необходимости дополнить до контрольной отметки. Для этого перекрыть разобщительный кран от напорной магистрали к масляному баку, отвернуть на баке пробку заправочной горловины со щупом, проверить уровень масла, заправить бак смазкой «Дон-АГС8» до требуемой отметки. Открыть разобщительный кран. Перед заправкой в масляный бак смазку в емкости (таре) необходимо тщательно перемешать. Популярное:

|

Последнее изменение этой страницы: 2016-08-31; Просмотров: 1649; Нарушение авторского права страницы