|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Фундаментная рама, картер и пр.Стр 1 из 7Следующая ⇒

Исходные данные расчета Таблица 3.2 Исходные данные Исходные данные для расчёта наддува (берутся из расчёта раб. Процессов п.1;2.1;2.3) | ||||||

| - давление окружающей среды | p0 | МПа | 0,1 | |||

| - температура окружающей среды | T0 | К | 300 | |||

| - давление воздуха за компрессором | pk | МПа | 0,36 | |||

| - давление воздуха в ресивере за воздухоохладителем | ps | МПа | 0,34 | |||

| - температура воздуха за компрессором | Tk | К | 507 | |||

| - температура воздуха в ресивере за воздухоохладителем | Ts | К | 320 | |||

| - теоретический коэффициент молекулярного изменения | b0 | - | 1,026 | |||

| - давление газов в цилиндре в конце процесса расширения | pb | МПа | 0,31 | |||

| - температура газов в цилиндре в конце |

|

|

| |||

| процесса расширения | Tb | К | 953 | |||

| - часовой расход топлива | Gт | кг/ч | 1067 | |||

| - часовой расход воздуха для сгорания | Gвч | кг/ч | 30452 | |||

| (параметры которые принимаются) | |||

| - коэффициент продувки цилиндров | jа |

Принимаем | 1,25 |

| - показатель адиабаты сжатия воздуха в компрессоре | k | - | 1,4 |

| - показатель политропы расширения при сжатии воздуха в центробежных компрессорах | m | - | 1,75 |

| -истечении газов из цилиндра в коллектор | n2 | - | 1,32 |

| - давление газов перед турбиной ( в 1-м приближении) | pт, МПа |

| 0,126 |

| - показатель адиабаты расширения газов в турбине | k2 |

Принимаем | 1,32 |

| - давления газов за турбиной | p'0, МПа |

| 0,102 |

| - адиабатный КПД компрессора | hад | - | 0,75 |

| - механический КПД компрессора | hм.к | - | 0,98 |

| - КПД турбины | hт | - | 0,75 |

Продолжение таблицы 3.2

|

3.3. Расчет производительности и мощности компрессора

Таблица3.3

| - требуемая секундная подача воздуха компрессором | Gk, кг/с |

| 8,46 |

| - удельная работа сжатия | Lад ,кДж/кг |

| 30,4 |

| - мощность потребляемую компрессором | Nк, кВт |

| 375 |

3.4. Расчет мощности турбины

Таблица 3,4

|

Расчёт мощности турбины | |||

| - расход газа через турбину | Gг, кг/с |

| 8,75 |

| - температура продуктов сгорания в коллекторе | Tг ,К |

| 826 |

| - средняя мольная теплоёмкость воздуха | cр' ,кДж/(кмоль*К) |

| 28,4 |

| - средняя мольная теплоёмкость продуктов сгорания | cp", кДж/(кмоль*К) |

| 30,8 |

| - температура выпускных газов перед турбиной | Тт ,К |

| 733 |

| - температура газов за турбиной | Т0', К |

| 696 |

| - адиабатная работа расширения газов в турбине | Lад.т ,кДж/кг |

| 45,3 |

| - газовая постоянная выпускных газов | Rг, кДж/(кг*К) | принимается | 0,3 |

| - коэффициент импульсности | ke | принимается | 1,2 |

| - мощность газовой турбины | Nт, кВт |

| 380 |

Дизель 5ДКРН 60/170 ( ) - двухтактный, крейцкопфный реверсивный с прямоточно - клапанной продувкой.

Дизель 5ДКРН 60/170 ( ) - двухтактный, крейцкопфный реверсивный с прямоточно - клапанной продувкой.

Рисунок -1.- Дизель. Общая компоновка.

Остов двигателя

Остов двигателя

Блок цилиндра

Цилиндровая секция двигателя состоит из ряда блоков цилиндра, которые прикреплены к картеру и фундаментной раме двигателя с помощью сквозных вертикальных анкерных связей. Блоки цилиндра стянуты вместе в вертикальных разъемах. Два центральных отверстия, в верхней части и на половине высоты внутри блока цилиндра, предусмотрены для втулки цилиндра. Верхняя часть блока цилиндра образует часть полости охлаждающей воды вокруг центральной части втулки цилиндра, а нижняя часть образует полость продувочного воздуха. Центральное отверстие в днище блока цилиндра служит для сальника штока поршня. Днище является двойным и имеет полость, для циркуляции охлаждающей воды. Со стороны выпуска блока цилиндра имеется круглое отверстие, через которое пространство продувочного воздуха вокруг втулки цилиндра соединяется с ресивером продувочного воздуха, расположенного вдоль двигателя. Кроме того, там имеются входные трубки охлаждающего и смазочного масла и охлаждающей воды. Блок цилиндра оборудуется крышками для чистки и осмотра полости охлаждающей воды и продувочного воздуха. В блоке цилиндра установлены шпильки для крепления крышки цилиндра. Шпильки имеют уплотнительные кольца, предотвращающие образование ржавчины на резьбе.

Вода далее проходит через ряд охлаждающих трубок, расположенных в отверстиях во втулке цилиндра, в верхнюю часть рубашки охлаждения и оттуда через водяные переходники в рубашку охлаждения нижней части крышки цилиндра. Втулка цилиндра прижимается к верхней части блока цилиндра крышкой цилиндра и направляется отверстием на полпути вниз внутри блока, поэтому она может свободно расширяться вниз при нагревании во время эксплуатации двигателя. Уплотнение, препятствующее утечке охлаждающей воды и продувочного воздуха, достигается с помощью четырех колец из силиконовой резины, расположенных в проточенных канавках в направляющей втулки цилиндра -двух для охлаждающей воды и двух для продувочного воздуха. Между уплотняющими кольцами расположено отверстие, обеспечивающее проверку эффективности уплотнения. Часть втулки цилиндра, расположенная в полости продувочного воздуха блока цилиндра, имеет ряд окон продувочного воздуха, которые открываются поршнем в его нижнем положении. Окна продувочного воздуха просверлены под косым углом к оси втулки цилиндра, чтобы придать продувочному воздуху вращательное движение в цилиндре. В свободной части втулки цилиндра, между охлаждающей рубашкой и блоком цилиндра имеется ряд отверстий с невозвратными клапанами для подачи масла в цилиндр. На рабочей поверхности цилиндра эти отверстия соединены зигзагообразными смазочными канавками для равномерного распределения масла.

Выше блока цилиндра втулка оборудуется рубашкой и отверстиями для охлаждения. Резиновые кольца, расположенные в проточенных во втулке цилиндра канавках, обеспечивают уплотнение полости охлаждающей воды. Охлаждающая вода подводится через водяные переходники из блока цилиндра в нижнюю часть охлаждающей рубашки

Лубрикаторы цилиндра

Каждый блок цилиндра оборудован лубрикатором цилиндра, включающим в себя ряд масляных насосов в соответствии с числом смазочных отверстий во втулке цилиндра. Лубрикаторы взаимосвязаны посредством валов с муфтами, которые неподатливы в направлении вращения. Лубрикаторы приводятся через цепную передачу от промежуточного колеса на распределительном валу. Применяются лубрикаторы с подачей, зависимой от нагрузки типа ПЗН. Для двигателей, оборудованных регулятором Вудворда, лубрикаторы ПЗН управляются электронным устройством, которое контролирует положение вала, регулирующего подачу топлива. Для двигателей, оборудованных электронным регулятором, лубрикаторы ПЗН управляются непосредственно регулятором. Лубрикаторы могут работать в двух режимах: режим ПЗН: лубрикаторы подают увеличенное количество цилиндрового масла во время пуска, маневрирования и при внезапных изменениях нагрузки. Это снижает износ втулки. Режим постоянного положении: лубрикаторы подают постоянное количество цилиндрового масла за один оборот.

Цилиндровая крышка

Крышка цилиндра изготовлена из стали и имеет центральное отверстие для выпускного клапана, который крепится четырьмя шпильками. Кроме того, крышка имеет отверстия для форсунок, которые смонтированы в корпусах с использованием тарельчатых пружин, и с тарельчатыми пружинами шпилек под гайками. Другие отверстия предусмотрены для пускового клапана, входа пускового воздуха, предохранительного клапана и индикаторного крана.

Рисунок 2 Втулка цилиндра

Охлаждающая рубашка установлена в нижней части крышки цилиндра, образуя полость охлаждения. Другая охлаждающая полость образуется вокруг седла выпускного клапана после его установки. Эти две полости сообщаются большим количеством

|

Из крышки вода отводится через два отдельных отверстия: через одно из отверстий вода выходит в главную выпускную трубу охлаждающей воды, через другое отверстие вода выходит через корпус выпускного клапана и далее в главную выпускную трубу охлаждающей воды. Уплотнение между крышкой цилиндра и втулкой цилиндра обеспечивается с помощью уплотнительного кольца, изготовленного из мягкой стали. Крышка цилиндра крепится к верхней части втулки цилиндра с помощью шпилек, установленных на цилиндровом блоке.

Рисунок 2- Крышка цилиндра

На верху крышки цилиндра расположено стальное кольцо с гидравлическим устройством затяжки каждой из шпилек крепления крышки цилиндра. Сверления в этом кольце образуют цилиндры устройств затяжки, которые взаимосвязаны просверленными масляными каналами. Каждый цилиндр оборудован окольцованным поршнем и двумя комплектами уплотняющих колец. Каждая гайка крышки цилиндра состоит из установленной на шпильке крышки внутренней гайки, упирающейся в поршень устройства затяжки, и наружной гайки с резьбой, соответствующей внешней резьбе. внутренней гайки.

При затяжке крышки внутренняя гайка и вместе с ней поршень устройства затяжки навинчиваются воротком. После подъема гидравлического давления в системе, поршень затяжного устройства движется вверх, в результате чего шпилька крышки слегка удлиняется, а наружная гайка затягивается (вниз) воротком. Когда гидравлическое давление в системе падает, усилие затяжки передается через наружную гайку к крышке цилиндра.

На гидрокольце между двумя затяжными устройствами со стороны распределительного вала двигателя установлена обжимная муфта для подсоединения гидронасоса высокого давления. В верхней части кольца между устройствами расположены винты для выпуска воздуха. Они должны быть открыты во время заполнения или вентиляции системы.

Гидрокольцо и крышка цилиндра снабжены четырьмя резьбовыми отверстиями для рым-болтов, с помощью которых можно поднять кольцо или крышку с кольцом. Обычно кольцо не снимется с крышки цилиндра. В аварийной ситуации гайки также можно ослабить с помощью специального гаечного ключа. Но этот ключ никогда не должен применяться для затяжки.

Крейцкопф с шатуном

Крейцкопф с шатуном

Крейцкопф спроектирован в виде центральной части (поперечины) с шейками опорных подшипников на каждом конце, на которых установлены плавающие направляющие башмаки.

Крейцкопф спроектирован в виде центральной части (поперечины) с шейками опорных подшипников на каждом конце, на которых установлены плавающие направляющие башмаки.

Центральная часть крейцкопфа спроектирована в виде шейки подшипника крейцкопфа (головного подшипника).

В крышке подшипника крейцкопфа имеется вырез для соединения штока поршня с крейцкопфом. Подшипник крейцкопфа (головной) имеет вкладыши, залитые слоем белого металла. Кроме того, нижний вкладыш имеет приработанный слой покрытия. Шток поршня опирается на крейцкопф и направляется направляющим кольцом в крейцкопфе.

Чтобы обеспечить соответствие различным модификациям двигателя, между штоком поршня и крейцкопфом может быть установлена прокладка. Шток поршня крепится к крейцкопфу четырьмя болтами. На кронштейн крейцкопфа, установленный между направляющим башмаком и подшипником крейцкопфа, прикреплена телескопическая труба, которая подает смазочное и охлаждающее масло к крейцкопфу, мотылевой шейке и поршню.

Выпускная труба масла, охлаждающего поршень, прикреплена к противоположному концу поперечины крейцкопфа. Выпускная труба скользит внутри трубы с прорезью, установленной в картере двигателя, откуда масло, проходя через датчики контроля на каждом цилиндре для проверки его температуры и потока, сливается в цистерну смазочного масла.

Крейцкопф имеет сверленые каналы для распределения масла, подаваемого через телескопическую трубу, частично для охлаждения поршня, частично на смазку головного подшипника крейцкопфа и направляющих башмаков, а через сверление в шатуне - на смазку мотылевого подшипника.

Поверхности скольжения двух направляющих башмаков залиты белым металлом.

Стопорный болт устанавливается в нижней части центрального отверстия. Крейцкопф движется по направляющим крейцкопфа в картере двигателя и защищен надежно от смещения направляющими планками, прикрепленными к направляющим башмакам. Сборка подшипника крейцкопфа производится с помощью четырех шпилек с гайками. Гайки затягиваются гидравлическим приспособлением. Мотылевой подшипник имеет вкладыши, залитые белым металлом, и собирается с помощью двух шпилек с гайками. Гайки затягиваются гидравлическим приспособлением. Как вкладыши головного, так и вкладыши мотылевого подшипников фиксируются на месте винтами, устанавливаемыми в корпусах подшипников.

Поршень и шток

Поршень состоит из двух составных частей:

Головки поршня

Юбки поршня.

Головка поршня крепится к верхней части штока с помощью болтов. Болты застопорены стопорной проволокой. Юбка поршня крепится к головке поршня с помощью болтов с отбортовкой. Болты застопорены стопорной проволокой. Сверху головка поршня имеет теплостойкое покрытие.

Головка поршня имеет канавки с хромовым покрытием для четырех поршневых колец. Два верхних могут быть увеличенной высоты. Все поршневые кольца имеют косой разъем: - на поршневых кольцах №№ 1 и 3 -правый, - на поршневых кольцах №№ 2 и 4 -левый. В верхней части головки поршня имеется канавка для установки подъемных приспособлений.

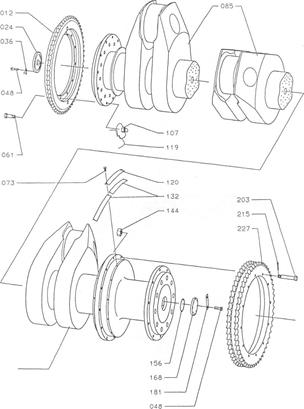

Рисунок 3.- Шатун с крейцкопфом

Шток поршня имеет сквозное отверстие для трубы охлаждающего масла, которая крепится к верхней части штока поршня посредством болтов с отбортовкой. Охлаждающее масло подается по телескопической трубе к крейцкопфу и проходит по сверлению в основании штока поршня и через трубу охлаждающего масла в штоке к головке поршня. Масло проходит через ряд отверстий в ребрах жесткости головки поршня и поступает в пространство вокруг трубы охлаждающего масла в штоке поршня. Из отверстия в пятке (основание) штока поршня масло направляется через крейцкопф к сливному колену и далее в трубу с прорезью внутри картера двигателя, а также через датчики контроля потока и температуры масла. Нижнее основание штока поршня опирается на торцевой вырез в поперечине крейцкопфа и направляется трубой в крейцкопфе. В зависимости от типа двигатель может быть оборудован прокладкой между штоком поршня и крейцкопфом. Шток крепится к поперечине крейцкопфа четырьмя болтами, которые ввинчиваются сквозь основание штока поршня в крейцкопф. Болты застопорены стопорной проволокой.

Сальник штока поршня

В отверстие для штока поршня в днище ресивера продувочного воздуха установлен сальник штока поршня, предотвращающий попадание смазочного масла из картера в полость  продувочного воздуха. Сальник предотвращает также попадание продувочного воздуха в картер. Сальник установлен на фланце, при болченном к днищу ресивера продувочного воздуха.

продувочного воздуха. Сальник предотвращает также попадание продувочного воздуха в картер. Сальник установлен на фланце, при болченном к днищу ресивера продувочного воздуха.

Сальник вынимается вместе со штоком поршня во время ревизии поршня, но может быть также разобран для ревизии в картере, при этом поршень остается в двигателе.

Корпус сальника состоит из двух частей, соединяемых болтами. На корпусе имеются семь проточенных на станке кольцевых канавок: Самая верхняя канавка с маслосъемным  кольцом, состоящим из четырех частей, скосыми кромками, которое предотвращает попадание шлама из подпоршневой полости на другие кольца. Под маслосъемным кольцом расположено уплотнительное кольцо, состоящее из восьми частей и служащее для предотвращения проникновения продувочного воздуха вниз вдоль штока поршня. Маслосъемное кольцо и уплотнительное кольцо направляются двумя цилиндрическими штифтами. В следующих двух канавках находятся по уплотнительному кольцу, состоящему из четырех частей, и по уплотнительному кольцу, состоящему из восьми частей, под ним. Кольца направляются двумя цилиндрическими штифтами. В четырех нижних канавках расположены маслосъемные кольца, состоящие из трех частей, которые снимают смазочное масло с шатуна. Из трех нижних канавок масло возвращается в картер через отверстия в корпусе сальника. Каждая из этих трех частей состоит из основного кольца с двумя проточенными на станке канавками, с впрессованной пластиной в каждой из них, с маслосъемной кромкой, обращенной к штоку поршня. Через отверстия в корпусе и трубу канавка верхнего маслосъемного кольца сообщается с контрольной воронкой снаружи двигателя. Эта воронка обеспечивает контроль правильности функционирования уплотнительных и маслосъемных колец: прорыв воздуха указывает на дефекты уплотнительных колец, а избыток масла - на дефекты маслосъемных колец.

кольцом, состоящим из четырех частей, скосыми кромками, которое предотвращает попадание шлама из подпоршневой полости на другие кольца. Под маслосъемным кольцом расположено уплотнительное кольцо, состоящее из восьми частей и служащее для предотвращения проникновения продувочного воздуха вниз вдоль штока поршня. Маслосъемное кольцо и уплотнительное кольцо направляются двумя цилиндрическими штифтами. В следующих двух канавках находятся по уплотнительному кольцу, состоящему из четырех частей, и по уплотнительному кольцу, состоящему из восьми частей, под ним. Кольца направляются двумя цилиндрическими штифтами. В четырех нижних канавках расположены маслосъемные кольца, состоящие из трех частей, которые снимают смазочное масло с шатуна. Из трех нижних канавок масло возвращается в картер через отверстия в корпусе сальника. Каждая из этих трех частей состоит из основного кольца с двумя проточенными на станке канавками, с впрессованной пластиной в каждой из них, с маслосъемной кромкой, обращенной к штоку поршня. Через отверстия в корпусе и трубу канавка верхнего маслосъемного кольца сообщается с контрольной воронкой снаружи двигателя. Эта воронка обеспечивает контроль правильности функционирования уплотнительных и маслосъемных колец: прорыв воздуха указывает на дефекты уплотнительных колец, а избыток масла - на дефекты маслосъемных колец.

Рисунок 3 – Поршень со штоком

Сегменты колец сальника удерживаются на месте и прижимаются к штоку поршня с помощью спиральных пружин, которые расположены в проточенных канавках снаружи маслосъемных и уплотнительных колец. Из отверстия в пятке (основание) штока поршня масло направляется через крейцкопф к сливному колену и далее в трубу с прорезью внутри картера двигателя, а также через датчики контроля потока и температуры масла. Нижнее основание штока поршня опирается на торцевой вырез в поперечине крейцкопфа и направляется трубой в крейцкопфе. В зависимости от типа двигатель может быть оборудован прокладкой между штоком поршня и крейцкопфом. Шток крепится к поперечине крейцкопфа четырьмя болтами, которые ввинчиваются сквозь основание штока поршня в крейцкопф. Болты застопорены стопорной проволокой.

Сегменты колец сальника удерживаются на месте и прижимаются к штоку поршня с помощью спиральных пружин, которые расположены в проточенных канавках снаружи маслосъемных и уплотнительных колец. Из отверстия в пятке (основание) штока поршня масло направляется через крейцкопф к сливному колену и далее в трубу с прорезью внутри картера двигателя, а также через датчики контроля потока и температуры масла. Нижнее основание штока поршня опирается на торцевой вырез в поперечине крейцкопфа и направляется трубой в крейцкопфе. В зависимости от типа двигатель может быть оборудован прокладкой между штоком поршня и крейцкопфом. Шток крепится к поперечине крейцкопфа четырьмя болтами, которые ввинчиваются сквозь основание штока поршня в крейцкопф. Болты застопорены стопорной проволокой.

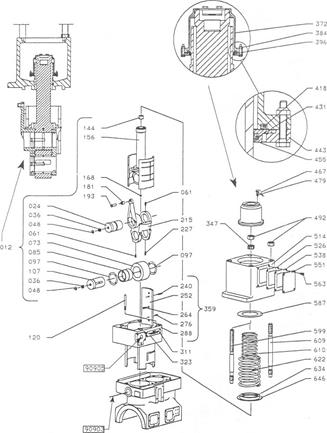

Рисунок 4.-. Сальник штока

Упорный подшипник

Упорный подшипник служит для передачи осевого упора винта через гребной вал и промежуточные валы на корпус судна. Упорный подшипник встроен в кормовую часть фундаментной рамы двигателя. На коленчатом валу имеется упорный диск, который передает упор на ряд сегментов, установленных в упорных колодках на каждой стороне упорного гребня. Упорные колодки опираются на поверхности в корпусе упорного подшипника и удерживаются на месте двумя поперечинами (скобами). Сегменты залиты белым металлом, поверхности трения, которые соприкасаются с упорным гребнем. Упорный подшипник смазывается из системы циркуляционного масла двигателя. Масло подается между сегментами через распыливающие трубки и сопла.

Упорный подшипник снабжен датчиками сигнализации, системой защиты снижением частоты вращения и автоматической остановкой по низкому давлению смазочного масла и высокой температуре сегментов.

Рисунок 5 – Коленчатый вал

Валоповоротныи механизм

Валоповоротныи механизм

Валоповоротныи механизм прикреплен к фундаментной раме двигателя и приводится электродвигателем, имеющим дисковый тормоз.

Цепной привод

Распределительный вал с кулаками для привода в действие топливных насосов, выпускных клапанов и индикаторного привода (вариант) приводится от коленчатого вала через цепной привод.

Для 4-8 цилиндровых двигателей, цепной привод расположен в кормовом конце двигателя. Цепной привод состоит из двух идентичных роликовых цепей, бегущих по звездочкам, установленными на коленчатом и распределительном валах. Натяжение цепей производится натяжным устройством, размещенным в цепном отсеке между коленчатым валом и промежуточным колесом. Цепи большой длины скользят по направляющим планкам, покрытыми резиной. Смазочное масло подается через распыливающие трубы, установленные на направляющих планках и звездочках. От звездочки на распределительном валу осуществляется привод лубрикаторов цилиндра и регулятора (если установлен механический регулятор).Этот цепной привод разработан для натяжения с помощью регулируемой промежуточной звездочки если установлен механический регулятор.

Натяжное устройство цепи

Натяжное устройство цепи состоит из звездочки с насаженной в горячем состоянии втулкой подшипника. Звездочка установлена на вильчатом рычаге, который поворачивается на оси валика.Масса натяжного устройства цепи обеспечивает правильное натяжение цепей. На натяжном устройстве установлен гидравлический демпфер, стабилизирующий привод цепи.Износ цепей указывается стрелкой, установленной на натяжном устройстве и видимой с наружной стороны двигателя. В случае достижения нижнего предела шкалы, гидравлический демпфер должен быть отрегулирован вновь.

Распределительный вал

Распределительный вал состоит из нескольких секций. Секции собраны с помощью фланцевых соединений, скрепленных болтами с гайками. Кроме соединительных фланцев, секции распределительного вала имеют, для каждого цилиндра -один кулак для управления топливным насосом, один -для выпускного клапана и один для индикаторного привода (вариант). Кулак для индикаторного привода состоит из двух частей, соединенных двумя призонными болтами. Распределительный вал поддерживается в подвешенном состоянии в подшипниках с одним (нижним) вкладышем, которые установлены в корпусах толкателей между кулачными шайбами топливного насоса и выпускного клапана. Подшипники имеют тонкостенные вкладыши, а гайки и болты изготовлены под гидравлическую затяжку.

Неуравновешенные моменты

4, 5 и 6-цилиндровые двигатели имеют неуравновешенный момент 2-го порядка, который может возбудить вибрацию корпуса и рубки. Основываясь на расчетах, двигатели с этим числом цилиндров могут быть снабжены вращающимися противовесами, встроенными в главный цепной привод Противовесы могут быть также встроены во второй цепной привод, который устанавливается на носовом конца коленчатого вала. Этот цепной привод оборудован натяжным устройством, нагруженным пружиной и, возможно, гидравлическим демпфером.

Альтернативно компенсатор момента 1-го порядка может быть расположен в главном цепном приводе. Этот компенсатор состоит из (новой) звездочки для натяжения цепи со встроенным противовесом и противовесом, вращающимся с коленчатым валом.

Если цепные приводы указанных выше компенсаторов были демонтированы, вращающиеся грузы должны быть расположены правильно по отношению к коленчатому валу двигателя.

Если цепные приводы указанных выше компенсаторов были демонтированы, вращающиеся грузы должны быть расположены правильно по отношению к коленчатому валу двигателя.

Рисунок 6- Цепной привод

Выпускной клапан

Каждый цилиндр оборудован выпускным клапаном, который установлен в крышке цилиндра.Корпус клапана прикреплен с помощью четырех шпилек и гаек, образуя газонепроницаемое уплотнение седла в крышке цилиндра. Гайки сконструированы на затяжку гидравлическим приспособлением.

Корпус клапана

Корпус клапана имеет сменное седло в нижней части, посадочная поверхность седла для шпинделя клапана упрочнена. Отверстие для шпинделя клапана снабжено сменной направляющей втулкой шпинделя. Корпус шпинделя охлаждается водой. Охлаждающая вода поступает к корпусу клапана из крышки цилиндра через переливной патрубок. Вода сливается из верхней части корпуса клапана.В отводной трубе находится дроссельная шайба для ограничения количества охлаждающей воды, протекающей через корпус выпускного клапана. Спереди корпуса клапана имеется крышка для очистки, через которое можно проверить и прочистить полость охлаждающей воды.

Шпиндель

Шпиндель клапана из Нимоника. Термическая обработка поверхности седла обеспечивает требуемую твердость. На нижней цилиндрической части шпинделя клапана установлена крылатка, которая обеспечивает вращение шпинделя во время работы двигателя. В верхней части гидроцилиндра на выпускном клапане установлен «шток контроля подъема вращения» для индикации правильной работы выпускного клапана при работе двигателя. Вращение шпинделя указывается регулярными изменениями верхнего и нижнего положения штока контроля (индикатора вращения) во время проверки

В верхней части шпинделя установлены два поршня:

1) Воздушный поршень. Поршень служит для закрытия выпускного клапана. Поршень соединен со шпинделем с помощью «сухарей».

2) Гидравлический поршень. Поршень служит для открытия выпускного клапана.

Гидравлический поршень имеет два поршневых кольца и демпфирующее устройство, предназначенное для демпфирования закрытия клапана. После переборки выпускного клапана важно проверить демпфер для исключения стуков. Это делается с помощью специального прибора. Гидравлический поршень управляется через трубопровод, который соединен с соответствующим гидравлическим поршнем в приводном механизме от распределительного вала. Этот поршень управляется через толкатель выпускным кулаком распределительного вала.

Гидравлический поршень имеет два поршневых кольца и демпфирующее устройство, предназначенное для демпфирования закрытия клапана. После переборки выпускного клапана важно проверить демпфер для исключения стуков. Это делается с помощью специального прибора. Гидравлический поршень управляется через трубопровод, который соединен с соответствующим гидравлическим поршнем в приводном механизме от распределительного вала. Этот поршень управляется через толкатель выпускным кулаком распределительного вала.

Воздушный цилиндр

Воздушный цилиндр установлен в верхней части корпуса клапана. Воздух подается под воздушный поршень через невозвратный клапан для закрытия выпускного клапана. В нижней части корпуса воздушного цилиндра установлены два уплотнительных кольца. Дренажное отверстие О между этими кольцами показывает, когда уплотнение недостаточно. Предохранительный клапан установлен в нижней части цилиндра. Гидроцилиндр установлен на воздушном цилиндре в верхней части корпуса выпускного клапана и закреплен с помощью шпилек и гаек. Выпускной клапан открывается от нажатия на шпиндель клапана гидравлического поршня в гидроцилиндре. В верхней части цилиндра установлен деаэрационный клапан для вентиляции масляной системы. Масло, которое просачивается через этот клапан, направляется через канал в полость вокруг воздушного цилиндра и сливается через отверстие X вместе с протечками масла от поршня.

Уплотняющий воздух

Устройство уплотняющего воздуха установлено вокруг шпинделя под днищем воздушного цилиндра. Уплотняющий воздух подводится ниже уплотнительных колец через отверстие. Уплотняющий воздух позволяет предотвратить проникновение выпускного газа и частиц вверх, изнашивание рабочих поверхностей и загрязнение пневматической системы привода клапана. Уплотняющий воздух подается из воздушного цилиндра через трубу с дроссельной шайбой. Наличие масляного тумана в воздухе из воздушного цилиндра улучшает условия работы уплотнительных колец. Чтобы перекрыть поток воздуха в состоянии двигателя «Машина не нужна» установлен клапанный блок.

Топливная система

Топливный насос

Каждый цилиндр двигателя оборудован отдельным топливным насосом с \/1Т (с переменным опережением впрыска), который установлен на корпусе толкателя над секцией распределительного вала соответствующего цилиндра.

Квадратное основание корпуса топливного насоса снабжено канавкой, в которой собираются протечки топлива, откуда они спускаются в дренажную трубу. В основании имеются также два сверления для зубчатых реек. Верхняя рейка служит для регулирования опережения впрыска посредством поворотной втулки опережения, а нижняя рейка регулирует количество топлива, подаваемого насосом, посредством регулировочной поворотной втулки. Вверху корпус ТНВД закрывается верхней крышкой, в которую встраивается перепускной клапан. Крышка крепится с помощью гаек и шпилек, установленных в корпусе насоса. На нижней стороне верхней крышки установлен всасывающий клапан, который также служит в качестве направляющей для втулки насоса. Уплотнительное кольцо устанавливается в нижней части всасывающего клапана для  уплотнения между втулкой и всасывающим клапаном. Топливо подается через фланцевые соединения с передней стороны корпуса насоса. К соответствующему фланцу на задней стороне насоса присоединен демпфер (компенсатор), который компенсирует удары, возникающие во время открытия отсечных отверстий в конце каждого хода нагнетания.

уплотнения между втулкой и всасывающим клапаном. Топливо подается через фланцевые соединения с передней стороны корпуса насоса. К соответствующему фланцу на задней стороне насоса присоединен демпфер (компенсатор), который компенсирует удары, возникающие во время открытия отсечных отверстий в конце каждого хода нагнетания.

Демпфер состоит из цилиндра с пружинно-нагруженным поршнем, который отжимается, когда избыточное топливо из напорной камеры выталкивается под давлением во входную полость вокруг втулки. Напротив отсечных отверстий втулки установлены две винтовые пробки (заглушки). Струи топлива, которые выбрасываются через отсечные отверстия в конце хода нагнетания, с силой ударяются в эти пробки, которые могут быть заменены, если они подвергнутся эрозии. В верхней части корпуса насоса предусмотрен штифт, который обеспечивает правильное расположение сопрягаемых деталей.

Впрыск топлива

Во время хода всасывания пружинно- нагруженный всасывающий клапан открывается и заполняет нагнетательную камеру топливом. После того, как плунжер закроет отсечные отверстия во втулке плунжерной пары при его движении вверх, производится впрыск топлива форсунками. Вертикальное положение отсечных отверстий  таким образом регулирует опережение впрыска топлива. Впрыск топлива будет производится до тех пор, пока отсечные отверстия не откроются скошенными отсечными кромками плунжера, следуя через которые топливо под напором устремляется по двум фрезерованным канавкам на боковой стороне плунжера на выход через отсечные отверстия по окончании хода нагнетания.

таким образом регулирует опережение впрыска топлива. Впрыск топлива будет производится до тех пор, пока отсечные отверстия не откроются скошенными отсечными кромками плунжера, следуя через которые топливо под напором устремляется по двум фрезерованным канавкам на боковой стороне плунжера на выход через отсечные отверстия по окончании хода нагнетания.

Перепускной клапан

Перепускной клапан установлен в верхней части крышки ТНВД. Перепускной клапан состоит из поршня, который соединяется с системой управляющего воздуха двигателя. В случае задействования системы защиты остановкой или «Системы АПС-утечка топлива», (дополнение), или при исполнении команды Стоп, сжатый воздух подается к поршню сверху, вызывая движение поршня со штоком и прекращение потока топлива к форсунке. Во время действия перепускного клапана топливо возвращается через отверстия в корпус ТНВД и впрыск не происходит.

Топливная система

Топливо подается через трубопровод на передней стороне корпуса ТНВД от циркуляционного насоса с электроприводом. Давление топлива поддерживается постоянным посредством байпасного клапана, расположенного между главной топливной магистралью к ТНВД и трубопроводом невозвратного топлива. ТНВД и форсунки спроектированы для циркуляции подогретого топлива, обеспечивая тем самым их обогрев во время стоянки и в периоды между впрысками топлива.

Привод топливного насоса

Корпус толкателя с приводом топливного насоса, выпускного клапана и индикаторный привод (дополнение) закреплен болтами на каждом блоке цилиндра со стороны распределительного вала.

В части конструкции и функционирования толкатель топливного насоса полностью отличается от толкателя выпускного клапана. Толкатель каждого топливного насоса включает в себя реверсивное звено с угловым перемещением. Топливный насос приводится в действие кулаком распределительного вала. Движение передается через толкатель плунжеру во втулке корпуса насоса, который - через трубки высокого давления - соединяется с форсунками на крышке цилиндра. Толкатель отжимается вниз под действием двух спиральных пружин, закрепленных между толкателем и основанием насоса так, что ролик толкателя следует по поверхности кулака распределительного вала. Основание насоса прикреплено к корпусу распределительного вала четырьмя шпильками.

Резьба на двух из них имеет длину достаточную, чтобы обеспечить постепенное ослабление пружины толкателя при демонтаже деталей. Плунжер опирается на пяту в кольцевой выточке толкателя и застопорен на толкателе штыковым замком. Вращение самого толкателя предотвращается посредством стопорной направляющей, установленной во втулке корпуса. Верх кольцевой выточки толкателя расположен внутри основания насоса и оборудован колпачком. Этот колпачок вместе с уплотнительной втулкой, которая запрессована в горячем состоянии в основание насоса, образуют лабиринт, предотвращающий попадание топлива в смазочное масло распределительного вала.

Каждый корпус толкателя имеет ручное подъемное устройство, с помощью которого можно поднимать толкатель над топливным кулаком. Подъемное устройство установлено на боковой стороне корпуса толкателя.

Реверсивный механизм

Реверсирование производится перемещением ролика приводного механизма ТНВД каждого цилиндра. Звено, соединяющее толкатель и ролик, имеет реверсивный рычаг, на верхнем конце которого установлен палец. Палец передвигается в направляющей реверса, присоединенной к пневмо - цилиндру. Звено является самостопорящимся как в положении  Вперед, так и Назад, без помощи внешних сил. Каждый цилиндр реверсируется отдельно, и реверсивный механизм приводится в действие сжатым воздухом.

Вперед, так и Назад, без помощи внешних сил. Каждый цилиндр реверсируется отдельно, и реверсивный механизм приводится в действие сжатым воздухом.

Форсунка

Форсунка состоит из головки 077, соединительной гайки 136, корпуса 028 и сопла 016. Внутри корпуса форсунки установлены распылитель 124, упорный шпиндель 185 с пружиной 207, опора с прорезью 100. Когда форсунка установлена в крышке цилиндра, детали форсунки стянуты вместе усилием от гаек, передаваемым через головку, упорный шпиндель, распылитель и сопло к корпусу форсунки, который прижимается к коническому отверстию в крышке цилиндра. Соединительная гайка удерживает головку и корпус вместе во время демонтажа форсунки.

Распылитель 90910/124 состоит из направляющей иглы А, упора С и иглы В.

Примечание!

Положение II:

Когда, в начале хода нагнетания, давление возросло примерно до ок. 10 бар, усилие пружины Е будет преодолено и золотник О будет прижат к бурту упора С, т.е. пройдено расстояние 01.

Игла В прижата к коническому седлу направляющей иглы А под действием пружины 90910/207, давление пружины передается через опору с прорезями 90910/100. Упорная пружина определяет давление открытия форсунки. Как вариант, может быть вставлено дополнительное кольцо для повышения давления открытия на 30 бар.

Клапан для циркуляции топлива установлен внутри иглы В и состоит из золотника (иглы) О, упора С и пружины Е.

Золотник й прижимается пружиной Е к коническому седлу внутри иглы В. В этом положении головка золотника открывает небольшое отверстие, предусмотренное для циркуляции топлива в упоре С.

Работа форсунки осуществляется следующим образом:

Положение I:

Топливный циркуляционный электронасос осуществляет циркуляцию подогретого топлива через топливный насос и форсунку. В форсунке топливо проходит через центральное отверстие головки форсунки и продолжает движение к упору С, выходя через циркуляционное отверстие последнего. Отсюда топливо проходит внутри корпуса форсунки в выпускную трубу на боковой стороне головки форсунки.

Пространство вокруг конического седла золотника О также заполнено топливом, но давление циркуляционного насоса недостаточно, чтобы преодолеть силу пружины Е и поднять золотник Ь.

Пространство вокруг конического седла золотника О также заполнено топливом, но давление циркуляционного насоса недостаточно, чтобы преодолеть силу пружины Е и поднять золотник Ь.

Положение III:

Когда золотник отжимается вверх, циркуляционное отверстие в упоре закрывается и топливо проходит седло золотника и поступает в полость вокруг седла иглы В направляющей иглы А. Когда давление повысилось до заданной величины открытия форсунки, игла В поднимается на расстояние 02 и топливо впрыскивается через сопло в цилиндр двигателя.

В конце хода нагнетания сначала игла В и затем золотник О будут прижаты к их соответствующим седлам, впрыск топлива прекратится, и топливо снова будет циркулировать

Рисунок 8- Топливный насос

через форсунку (положение I).

Если по какой-то причине, игла В зависнет в направляющей иглы, золотник О, будучи в закрытом положении, прекратит подачу циркуляционным насосом топлива через  сопло и таким образом позволит устранить возможность заполнения цилиндра двигателя топливом при его циркуляции на остановленном двигателе

сопло и таким образом позволит устранить возможность заполнения цилиндра двигателя топливом при его циркуляции на остановленном двигателе

Рисунок 9- Топливный насос с приводом

Рисунок 10. -Форсунка

Невозвратные клапаны

Крайне важно, чтобы невозвратные клапаны вспомогательных воздуходувок всегда правильно функционировали и легко двигались. Это проверяется движением клапанов вручную.Невозвратные клапаны защищают воздуходувки и двигатель во время:

Пуска вспомогательных воздуходувок

Работы с вспомогательными воздуходувками.

Пуск вспомогательных воздуходувок:

Пуск вспомогательных воздуходувок:

1) Из-за сравнительно больших пусковых токов воздуходувки пускаются последовательно, через 6-10 секунд.

Невозвратный клапан воздуходувки, которая еще не пущена, должен быть в закрытом положении, чтобы предотвратить обратное вращение воздуходувки. В противном случае есть риск сжечь электродвигатель при его пуске.

Невозвратный клапан воздуходувки, которая еще не пущена, должен быть в закрытом положении, чтобы предотвратить обратное вращение воздуходувки. В противном случае есть риск сжечь электродвигатель при его пуске.

2) Если вспомогательную воздуходувку неудается пустить, невозвратный клапан должен быть в закрытом положении. В противном случае работающая воздуходувка не сможет забрать свежий воздух через турбонагнетатель и воздухоохладитель. Это происходит из-за разницы в сопротивлении воздушного потоков

Коллектор выпускных газов

От выпускных клапанов выпускной газ направляется в коллектор выпускных газов, где их пульсирующее давление от отдельных выпускных клапанов выравнивается, и затем газ подается к турбонагнетателю при постоянном давлении. Коллектор выпускных газов крепится по месту на гибких опорах. Между коллектором и выпускными клапанами, а также между коллектором и турбонагнетателем установлены компенсаторы.Внутри коллектора выпускных газов перед турбонагнетателем установлена защитная сетка.

Для быстрого монтажа и демонтажа соединений между коллектором и выпускными клапанами применяются зажимные кольца для скрепления деталей. Коллектор выпускных газов и выпускная труба изолированы. Выпускной коллектор может быть снабжен байпасными фланцами для: аварийной работы без турбонагнетателей, оптимизации расхода топлива при работе на частичной нагрузке турбокомпаундной системы (ТКС).

Системы охлаждения воды

Общее

Системы трубопроводов значительно варьируются от установки к установке. Включенные сюда схемы систем трубопроводов даны здесь в качестве рекомендуемых с  целью иллюстрации важных принципиальных особенностей контуров и их соотношения.

целью иллюстрации важных принципиальных особенностей контуров и их соотношения.  Для конкретной установки нужные детали следует искать в схемах трубопроводов, поставляемых верфью. Система забортной охлаждающей воды

Для конкретной установки нужные детали следует искать в схемах трубопроводов, поставляемых верфью. Система забортной охлаждающей воды

Забортная вода принимается из кингстона (1) насосом забортной воды (2). Подаваемый насосом поток воды разделяется на четыре отдельные ветви через:а) регулируемый клапан (3) прямо на ОХНВ главного двигателя.Ь) регулируемый клапан (4) к охладителю масла распредвала, при наличии. Опасайтесь переохлаждения пресной воды охлаждения цилиндров, если установлен опреснитель без термостатического контроля.с) маслоохладитель и охладитель пресной воды охлаждения цилиндров, которые установлены последовательно.а1) невозвратный клапан (5) на вспомогательные двигатели.

Забортная вода из упомянутых четырех ветвей в дальнейшем вновь смешивается и затем поступает к терморегулятору с трехходовым клапаном (6) и на клапан слива воды за борт (7). Терморегулятор (6) управляется датчиком температуры (8), установленным в приемной трубе забортной воды. Терморегулятор отрегулирован таким образом, чтобы вода в приемном патрубке насоса поддерживалась на уровне выше 10 °С в целях предотвращения загустевания смазочного масла на холодных поверхностях охлаждения Если температура забортной воды на входе падает ниже установленного уровня, терморегулятор (6) осуществляет рециркуляцию воды к всасывающему трубопроводу насоса забортной воды.

Исходные данные расчета

Таблица 3.2 Исходные данные

Исходные данные для расчёта наддува (берутся из расчёта раб. Процессов п.1;2.1;2.3)

- давление окружающей среды

p0

МПа

0,1

- температура окружающей среды

T0

К

300

- давление воздуха за компрессором

pk

МПа

0,36

- давление воздуха в ресивере за воздухоохладителем

ps

МПа

0,34

- температура воздуха за компрессором

Tk

К

507

- температура воздуха в ресивере за воздухоохладителем

Ts

К

320

- теоретический коэффициент молекулярного изменения

b0

-

1,026

- давление газов в цилиндре в конце процесса расширения

pb

МПа

0,31

- температура газов в цилиндре в конце

процесса расширения

Tb

К

953

- часовой расход топлива

Gт

кг/ч

1067

- часовой расход воздуха для сгорания

Gвч

кг/ч

30452

| (параметры которые принимаются) | |||

| - коэффициент продувки цилиндров | jа |

Принимаем | 1,25 |

| - показатель адиабаты сжатия воздуха в компрессоре | k | - | 1,4 |

| - показатель политропы расширения при сжатии воздуха в центробежных компрессорах | m | - | 1,75 |

| -истечении газов из цилиндра в коллектор | n2 | - | 1,32 |

| - давление газов перед турбиной ( в 1-м приближении) | pт, МПа |

| 0,126 |

| - показатель адиабаты расширения газов в турбине | k2 |

Принимаем | 1,32 |

| - давления газов за турбиной | p'0, МПа |

| 0,102 |

| - адиабатный КПД компрессора | hад | - | 0,75 |

| - механический КПД компрессора | hм.к | - | 0,98 |

| - КПД турбины | hт | - | 0,75 |

Продолжение таблицы 3.2

|

3.3. Расчет производительности и мощности компрессора

Таблица3.3

| - требуемая секундная подача воздуха компрессором | Gk, кг/с |

| 8,46 |

| - удельная работа сжатия | Lад ,кДж/кг |

| 30,4 |

| - мощность потребляемую компрессором | Nк, кВт |

| 375 |

3.4. Расчет мощности турбины

Таблица 3,4

|

Расчёт мощности турбины | |||

| - расход газа через турбину | Gг, кг/с |

| 8,75 |

| - температура продуктов сгорания в коллекторе | Tг ,К |

| 826 |

| - средняя мольная теплоёмкость воздуха | cр' ,кДж/(кмоль*К) |

| 28,4 |

| - средняя мольная теплоёмкость продуктов сгорания | cp", кДж/(кмоль*К) |

| 30,8 |

| - температура выпускных газов перед турбиной | Тт ,К |

| 733 |

| - температура газов за турбиной | Т0', К |

| 696 |

| - адиабатная работа расширения газов в турбине | Lад.т ,кДж/кг |

| 45,3 |

| - газовая постоянная выпускных газов | Rг, кДж/(кг*К) | принимается | 0,3 |

| - коэффициент импульсности | ke | принимается | 1,2 |

| - мощность газовой турбины | Nт, кВт |

| 380 |

Дизель 5ДКРН 60/170 ( ) - двухтактный, крейцкопфный реверсивный с прямоточно - клапанной продувкой.

Дизель 5ДКРН 60/170 ( ) - двухтактный, крейцкопфный реверсивный с прямоточно - клапанной продувкой.

Рисунок -1.- Дизель. Общая компоновка.

Остов двигателя

Остов двигателя

Фундаментная рама, картер и пр.

Фундаментная рама изготовлена из одной секции, состоящей из двух сварных продольных балок и ряда поперечных балок, поддерживающих рамовые подшипники. Рамовые подшипники с толстостенными вкладышами состоят из стальных вкладышей, залитых белым металлом, с оловянистым покрытием. Каждый рамовый подшипник имеет две крышки, которые крепятся шпильками и гайками, затягиваемыми гидравлическими приспособлениями. В кормовом конце фундаментной рамы встроены упорный подшипник, а также цепной привод. В носовом конце фундаментной рамы расположен демпфер продольных колебаний. Демпфер состоит из поршня и корпуса разъемного типа, расположенного спереди носового рамового подшипника. Поршень выполнен в виде цельного гребня на рамовой шейке, а корпус прикреплен к постели носового рамового подшипника.

Коробка картера крепится болтами к верхней части фундаментной рамы. Как и фундаментная рама, коробка картера состоит из одной секции с цепным приводом, расположенным в кормовом конце. Вместе фундаментная рама и коробка картера образуют картер двигателя. Картер имеет люки с крышками из стальных листов для доступа к крейцкопфам, а также рамовым подшипникам и мотылевым подшипникам.

Фундаментная рама, коробка картера и блок цилиндров, установленный на коробку картера, стянуты вместе в единый узел с помощью сквозных анкерных связей. Картер оборудован трубой с прорезью для каждого цилиндра, в которой перемещается выпускная труба охлаждающего масла поршня. Из трубы с прорезью охлаждающее масло направляется через выпускную трубу в поддон фундаментной рамы. На выпускной трубе установлена аппаратура и датчики для местного контроля температуры и потока охлаждающего масла и сигнализации о температуре и потоке

Фундаментная рама расположена на опорных клиньях и крепится к судовому фундаменту двигателя длинными фундаментными болтами с чугунными проставочными втулками.

Верхняя плита судового фундамента двигателя выполнена без уклона.

Если двигатель устанавливается на эпоксидные клинья, у фундаментной рамы нет уклона. Если двигатель устанавливается на чугунные клинья, клинья и фундаментная рама делаются с наклоном 1:100 с целью пригонки опорных клиньев.

В поперечном направлении двигатель крепится боковыми клиньями, установленными по обе стороны от каждого рамового подшипника. Боковые клинья имеют наклон 1:100 и устанавливаются от кормового конца с обеих сторон двигателя.

В продольном направлении двигатель крепится одним концевым упором с одним болтом концевого клина со сферической прокладкой в кормовом конце каждой из двух продольных балок фундаментной рамы. Концевые клинья имеют наклон 1:100 и устанавливаются сверху

Блок цилиндра

Цилиндровая секция двигателя состоит из ряда блоков цилиндра, которые прикреплены к картеру и фундаментной раме двигателя с помощью сквозных вертикальных анкерных связей. Блоки цилиндра стянуты вместе в вертикальных разъемах. Два центральных отверстия, в верхней части и на половине высоты внутри блока цилиндра, предусмотрены для втулки цилиндра. Верхняя часть блока цилиндра образует часть полости охлаждающей воды вокруг центральной части втулки цилиндра, а нижняя часть образует полость продувочного воздуха. Центральное отверстие в днище блока цилиндра служит для сальника штока поршня. Днище является двойным и имеет полость, для циркуляции охлаждающей воды. Со стороны выпуска блока цилиндра имеется круглое отверстие, через которое пространство продувочного воздуха вокруг втулки цилиндра соединяется с ресивером продувочного воздуха, расположенного вдоль двигателя. Кроме того, там имеются входные трубки охлаждающего и смазочного масла и охлаждающей воды. Блок цилиндра оборудуется крышками для чистки и осмотра полости охлаждающей воды и продувочного воздуха. В блоке цилиндра установлены шпильки для крепления крышки цилиндра. Шпильки имеют уплотнительные кольца, предотвращающие образование ржавчины на резьбе.

Вода далее проходит через ряд охлаждающих трубок, расположенных в отверстиях во втулке цилиндра, в верхнюю часть рубашки охлаждения и оттуда через водяные переходники в рубашку охлаждения нижней части крышки цилиндра. Втулка цилиндра прижимается к верхней части блока цилиндра крышкой цилиндра и направляется отверстием на полпути вниз внутри блока, поэтому она может свободно расширяться вниз при нагревании во время эксплуатации двигателя. Уплотнение, препятствующее утечке охлаждающей воды и продувочного воздуха, достигается с помощью четырех колец из силиконовой резины, расположенных в проточенных канавках в направляющей втулки цилиндра -двух для охлаждающей воды и двух для продувочного воздуха. Между уплотняющими кольцами расположено отверстие, обеспечивающее проверку эффективности уплотнения. Часть втулки цилиндра, расположенная в полости продувочного воздуха блока цилиндра, имеет ряд окон продувочного воздуха, которые открываются поршнем в его нижнем положении. Окна продувочного воздуха просверлены под косым углом к оси втулки цилиндра, чтобы придать продувочному воздуху вращательное движение в цилиндре. В свободной части втулки цилиндра, между охлаждающей рубашкой и блоком цилиндра имеется ряд отверстий с невозвратными клапанами для подачи масла в цилиндр. На рабочей поверхности цилиндра эти отверстия соединены зигзагообразными смазочными канавками для равномерного распределения масла.

Выше блока цилиндра втулка оборудуется рубашкой и отверстиями для охлаждения. Резиновые кольца, расположенные в проточенных во втулке цилиндра канавках, обеспечивают уплотнение полости охлаждающей воды. Охлаждающая вода подводится через водяные переходники из блока цилиндра в нижнюю часть охлаждающей рубашки

Лубрикаторы цилиндра

Каждый блок цилиндра оборудован лубрикатором цилиндра, включающим в себя ряд масляных насосов в соответствии с числом смазочных отверстий во втулке цилиндра. Лубрикаторы взаимосвязаны посредством валов с муфтами, которые неподатливы в направлении вращения. Лубрикаторы приводятся через цепную передачу от промежуточного колеса на распределительном валу. Применяются лубрикаторы с подачей, зависимой от нагрузки типа ПЗН. Для двигателей, оборудованных регулятором Вудворда, лубрикаторы ПЗН управляются электронным устройством, которое контролирует положение вала, регулирующего подачу топлива. Для двигателей, оборудованных электронным регулятором, лубрикаторы ПЗН управляются непосредственно регулятором. Лубрикаторы могут работать в двух режимах: режим ПЗН: лубрикаторы подают увеличенное количество цилиндрового масла во время пуска, маневрирования и при внезапных изменениях нагрузки. Это снижает износ втулки. Режим постоянного положении: лубрикаторы подают постоянное количество цилиндрового масла за один оборот.

Цилиндровая крышка

Крышка цилиндра изготовлена из стали и имеет центральное отверстие для выпускного клапана, который крепится четырьмя шпильками. Кроме того, крышка имеет отверстия для форсунок, которые смонтированы в корпусах с использованием тарельчатых пружин, и с тарельчатыми пружинами шпилек под гайками. Другие отверстия предусмотрены для пускового клапана, входа пускового воздуха, предохранительного клапана и индикаторного крана.

Рисунок 2 Втулка цилиндра

Охлаждающая рубашка установлена в нижней части крышки цилиндра, образуя полость охлаждения. Другая охлаждающая полость образуется вокруг седла выпускного клапана после его установки. Эти две полости сообщаются большим количеством

|

Из крышки вода отводится через два отдельных отверстия: через одно из отверстий вода выходит в главную выпускную трубу охлаждающей воды, через другое отверстие вода выходит через корпус выпускного клапана и далее в главную выпускную трубу охлаждающей воды. Уплотнение между крышкой цилиндра и втулкой цилиндра обеспечивается с помощью уплотнительного кольца, изготовленного из мягкой стали. Крышка цилиндра крепится к верхней части втулки цилиндра с помощью шпилек, установленных на цилиндровом блоке.

Рисунок 2- Крышка цилиндра

На верху крышки цилиндра расположено стальное кольцо с гидравлическим устройством затяжки каждой из шпилек крепления крышки цилиндра. Сверления в этом кольце образуют цилиндры устройств затяжки, которые взаимосвязаны просверленными масляными каналами. Каждый цилиндр оборудован окольцованным поршнем и двумя комплектами уплотняющих колец. Каждая гайка крышки цилиндра состоит из установленной на шпильке крышки внутренней гайки, упирающейся в поршень устройства затяжки, и наружной гайки с резьбой, соответствующей внешней резьбе. внутренней гайки.

При затяжке крышки внутренняя гайка и вместе с ней поршень устройства затяжки навинчиваются воротком. После подъема гидравлического давления в системе, поршень затяжного устройства движется вверх, в результате чего шпилька крышки слегка удлиняется, а наружная гайка затягивается (вниз) воротком. Когда гидравлическое давление в системе падает, усилие затяжки передается через наружную гайку к крышке цилиндра.

На гидрокольце между двумя затяжными устройствами со стороны распределительного вала двигателя установлена обжимная муфта для подсоединения гидронасоса высокого давления. В верхней части кольца между устройствами расположены винты для выпуска воздуха. Они должны быть открыты во время заполнения или вентиляции системы.

Гидрокольцо и крышка цилиндра снабжены четырьмя резьбовыми отверстиями для рым-болтов, с помощью которых можно поднять кольцо или крышку с кольцом. Обычно кольцо не снимется с крышки цилиндра. В аварийной ситуации гайки также можно ослабить с помощью специального гаечного ключа. Но этот ключ никогда не должен применяться для затяжки.

Крейцкопф с шатуном

Крейцкопф с шатуном

Крейцкопф спроектирован в виде центральной части (поперечины) с шейками опорных подшипников на каждом конце, на которых установлены плавающие направляющие башмаки.

Крейцкопф спроектирован в виде центральной части (поперечины) с шейками опорных подшипников на каждом конце, на которых установлены плавающие направляющие башмаки.

Центральная часть крейцкопфа спроектирована в виде шейки подшипника крейцкопфа (головного подшипника).

В крышке подшипника крейцкопфа имеется вырез для соединения штока поршня с крейцкопфом. Подшипник крейцкопфа (головной) имеет вкладыши, залитые слоем белого металла. Кроме того, нижний вкладыш имеет приработанный слой покрытия. Шток поршня опирается на крейцкопф и направляется направляющим кольцом в крейцкопфе.

Чтобы обеспечить соответствие различным модификациям двигателя, между штоком поршня и крейцкопфом может быть установлена прокладка. Шток поршня крепится к крейцкопфу четырьмя болтами. На кронштейн крейцкопфа, установленный между направляющим башмаком и подшипником крейцкопфа, прикреплена телескопическая труба, которая подает смазочное и охлаждающее масло к крейцкопфу, мотылевой шейке и поршню.

Выпускная труба масла, охлаждающего поршень, прикреплена к противоположному концу поперечины крейцкопфа. Выпускная труба скользит внутри трубы с прорезью, установленной в картере двигателя, откуда масло, проходя через датчики контроля на каждом цилиндре для проверки его температуры и потока, сливается в цистерну смазочного масла.

Крейцкопф имеет сверленые каналы для распределения масла, подаваемого через телескопическую трубу, частично для охлаждения поршня, частично на смазку головного подшипника крейцкопфа и направляющих башмаков, а через сверление в шатуне - на смазку мотылевого подшипника.

Поверхности скольжения двух направляющих башмаков залиты белым металлом.

Стопорный болт устанавливается в нижней части центрального отверстия. Крейцкопф движется по направляющим крейцкопфа в картере двигателя и защищен надежно от смещения направляющими планками, прикрепленными к направляющим башмакам. Сборка подшипника крейцкопфа производится с помощью четырех шпилек с гайками. Гайки затягиваются гидравлическим приспособлением. Мотылевой подшипник имеет вкладыши, залитые белым металлом, и собирается с помощью двух шпилек с гайками. Гайки затягиваются гидравлическим приспособлением. Как вкладыши головного, так и вкладыши мотылевого подшипников фиксируются на месте винтами, устанавливаемыми в корпусах подшипников.

Поршень и шток

Поршень состоит из двух составных частей:

Головки поршня

Юбки поршня.

Головка поршня крепится к верхней части штока с помощью болтов. Болты застопорены стопорной проволокой. Юбка поршня крепится к головке поршня с помощью болтов с отбортовкой. Болты застопорены стопорной проволокой. Сверху головка поршня имеет теплостойкое покрытие.

Головка поршня имеет канавки с хромовым покрытием для четырех поршневых колец. Два верхних могут быть увеличенной высоты. Все поршневые кольца имеют косой разъем: - на поршневых кольцах №№ 1 и 3 -правый, - на поршневых кольцах №№ 2 и 4 -левый. В верхней части головки поршня имеется канавка для установки подъемных приспособлений.

Рисунок 3.- Шатун с крейцкопфом

Шток поршня имеет сквозное отверстие для трубы охлаждающего масла, которая крепится к верхней части штока поршня посредством болтов с отбортовкой. Охлаждающее масло подается по телескопической трубе к крейцкопфу и проходит по сверлению в основании штока поршня и через трубу охлаждающего масла в штоке к головке поршня. Масло проходит через ряд отверстий в ребрах жесткости головки поршня и поступает в пространство вокруг трубы охлаждающего масла в штоке поршня. Из отверстия в пятке (основание) штока поршня масло направляется через крейцкопф к сливному колену и далее в трубу с прорезью внутри картера двигателя, а также через датчики контроля потока и температуры масла. Нижнее основание штока поршня опирается на торцевой вырез в поперечине крейцкопфа и направляется трубой в крейцкопфе. В зависимости от типа двигатель может быть оборудован прокладкой между штоком поршня и крейцкопфом. Шток крепится к поперечине крейцкопфа четырьмя болтами, которые ввинчиваются сквозь основание штока поршня в крейцкопф. Болты застопорены стопорной проволокой.

Сальник штока поршня

В отверстие для штока поршня в днище ресивера продувочного воздуха установлен сальник штока поршня, предотвращающий попадание смазочного масла из картера в полость  продувочного воздуха. Сальник предотвращает также попадание продувочного воздуха в картер. Сальник установлен на фланце, при болченном к днищу ресивера продувочного воздуха.

продувочного воздуха. Сальник предотвращает также попадание продувочного воздуха в картер. Сальник установлен на фланце, при болченном к днищу ресивера продувочного воздуха.

Сальник вынимается вместе со штоком поршня во время ревизии поршня, но может быть также разобран для ревизии в картере, при этом поршень остается в двигателе.

Корпус сальника состоит из двух частей, соединяемых болтами. На корпусе имеются семь проточенных на станке кольцевых канавок: Самая верхняя канавка с маслосъемным  кольцом, состоящим из четырех частей, скосыми кромками, которое предотвращает попадание шлама из подпоршневой полости на другие кольца. Под маслосъемным кольцом расположено уплотнительное кольцо, состоящее из восьми частей и служащее для предотвращения проникновения продувочного воздуха вниз вдоль штока поршня. Маслосъемное кольцо и уплотнительное кольцо направляются двумя цилиндрическими штифтами. В следующих двух канавках находятся по уплотнительному кольцу, состоящему из четырех частей, и по уплотнительному кольцу, состоящему из восьми частей, под ним. Кольца направляются двумя цилиндрическими штифтами. В четырех нижних канавках расположены маслосъемные кольца, состоящие из трех частей, которые снимают смазочное масло с шатуна. Из трех нижних канавок масло возвращается в картер через отверстия в корпусе сальника. Каждая из этих трех частей состоит из основного кольца с двумя проточенными на станке канавками, с впрессованной пластиной в каждой из них, с маслосъемной кромкой, обращенной к штоку поршня. Через отверстия в корпусе и трубу канавка верхнего маслосъемного кольца сообщается с контрольной воронкой снаружи двигателя. Эта воронка обеспечивает контроль правильности функционирования уплотнительных и маслосъемных колец: прорыв воздуха указывает на дефекты уплотнительных колец, а избыток масла - на дефекты маслосъемных колец.

кольцом, состоящим из четырех частей, скосыми кромками, которое предотвращает попадание шлама из подпоршневой полости на другие кольца. Под маслосъемным кольцом расположено уплотнительное кольцо, состоящее из восьми частей и служащее для предотвращения проникновения продувочного воздуха вниз вдоль штока поршня. Маслосъемное кольцо и уплотнительное кольцо направляются двумя цилиндрическими штифтами. В следующих двух канавках находятся по уплотнительному кольцу, состоящему из четырех частей, и по уплотнительному кольцу, состоящему из восьми частей, под ним. Кольца направляются двумя цилиндрическими штифтами. В четырех нижних канавках расположены маслосъемные кольца, состоящие из трех частей, которые снимают смазочное масло с шатуна. Из трех нижних канавок масло возвращается в картер через отверстия в корпусе сальника. Каждая из этих трех частей состоит из основного кольца с двумя проточенными на станке канавками, с впрессованной пластиной в каждой из них, с маслосъемной кромкой, обращенной к штоку поршня. Через отверстия в корпусе и трубу канавка верхнего маслосъемного кольца сообщается с контрольной воронкой снаружи двигателя. Эта воронка обеспечивает контроль правильности функционирования уплотнительных и маслосъемных колец: прорыв воздуха указывает на дефекты уплотнительных колец, а избыток масла - на дефекты маслосъемных колец.

Рисунок 3 – Поршень со штоком

Сегменты колец сальника удерживаются на месте и прижимаются к штоку поршня с помощью спиральных пружин, которые расположены в проточенных канавках снаружи маслосъемных и уплотнительных колец. Из отверстия в пятке (основание) штока поршня масло направляется через крейцкопф к сливному колену и далее в трубу с прорезью внутри картера двигателя, а также через датчики контроля потока и температуры масла. Нижнее основание штока поршня опирается на торцевой вырез в поперечине крейцкопфа и направляется трубой в крейцкопфе. В зависимости от типа двигатель может быть оборудован прокладкой между штоком поршня и крейцкопфом. Шток крепится к поперечине крейцкопфа четырьмя болтами, которые ввинчиваются сквозь основание штока поршня в крейцкопф. Болты застопорены стопорной проволокой.

Сегменты колец сальника удерживаются на месте и прижимаются к штоку поршня с помощью спиральных пружин, которые расположены в проточенных канавках снаружи маслосъемных и уплотнительных колец. Из отверстия в пятке (основание) штока поршня масло направляется через крейцкопф к сливному колену и далее в трубу с прорезью внутри картера двигателя, а также через датчики контроля потока и температуры масла. Нижнее основание штока поршня опирается на торцевой вырез в поперечине крейцкопфа и направляется трубой в крейцкопфе. В зависимости от типа двигатель может быть оборудован прокладкой между штоком поршня и крейцкопфом. Шток крепится к поперечине крейцкопфа четырьмя болтами, которые ввинчиваются сквозь основание штока поршня в крейцкопф. Болты застопорены стопорной проволокой.

Рисунок 4.-. Сальник штока

Последнее изменение этой страницы: 2019-04-10; Просмотров: 89; Нарушение авторского права страницы