|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ЛАБОРАТОРНАЯ РАБОТА №4. Ознакомление с принципами работы и устройством оборудования для выполнения технологической операции электроэрозионной прошивки

ЦЕЛЬ РАБОТЫ: ознакомиться с принципом работы и устройством оборудования для выполнения технологической операции электроэрозионной прошивки на примере станка Z& K Genius 600 (Германия) (рис. 4.2.). КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Описание принципа работы и устройства электроэрозионного станка для выполнения технологической операции электроэрозионной прошивки аналогично и полностью соответствует приведенному выше описанию для электроэрозионного вырезного станка. Электрод-инструмент. Для операции электроэрозионной прошивки обычно используется медный и графитовый электрод-инструмент, сложный профиль которого изготавливается при помощи других методов обработки (фрезерная, токарная, электроэрозионная вырезка и пр.). Особенности выбора технологических режимов при фрезеровании графитовых электродов для операции электроэрозионной прошивки приведены в [32]. Профиль электрода для операции электроэрозионной прошивки полностью соответствует требуемому профилю детали в зеркальном отражении с учетом искрового зазора (порядка 0, 06 мм на диаметр, значение может отличаться в зависимости от используемого материала электродов в паре инструмент-деталь). В общем случае электрод-инструмент состоит из двух основных частей: формообразующая с технологическими элементами (такими как, например, отверстия для промывки диэлектриком) и державки для крепления электрода в направляющей станка (рис.8.1).

Рис.8.1. Основные части электрода-инструмента для операции электроэрозионной прошивки Технологические особенности обработки. При выполнении технологической операции электроэрозионной прошивки поступательно движущийся профильный электрод-инструмент включён катодом (рис. 8.2). Электрод-инструмент закреплен в верхней направляющей станка. Чаще всего на производстве используется последовательное перемещение электрода-инструмента вдоль оси Z, но могут использоваться и другие схемы перемещения (вдоль оси X и/или Y, вращательными, винтовыми и планетарными движениями, по любому заранее программированному контуру). Перемещения происходят с небольшим шагом (до нескольких сотых миллиметра) до достижения конечной точки траектории, после чего электрод-инструмент возвращается в исходное положение. Во время обработки происходит износ электрода-инструмента, таким образом, искровой зазор к конечной точки траектории между электродом-деталью и электродом-инструментом становится больше начального. Это может привести к конусности формы получаемой полости и, в крайнем случае, к дестабилизации процесса обработки вплоть до его полного прерывания. Для того чтобы избежать искажения формы детали для ответственных высокоточных деталей используются от двух до нескольких электродов (для черновой, получистовой и чистовой обработок), что существенно увеличивает сроки технологической подготовки производства и изготовления конечного изделия. Поэтому использование операции электроэрозионной прошивки требуется тщательно обосновывать и применять только в том случае, когда другим способом невозможно получить результат требуемого качества. Особенности расчёта технологических параметров для операции электроэрозионной прошивки приведены в [16].

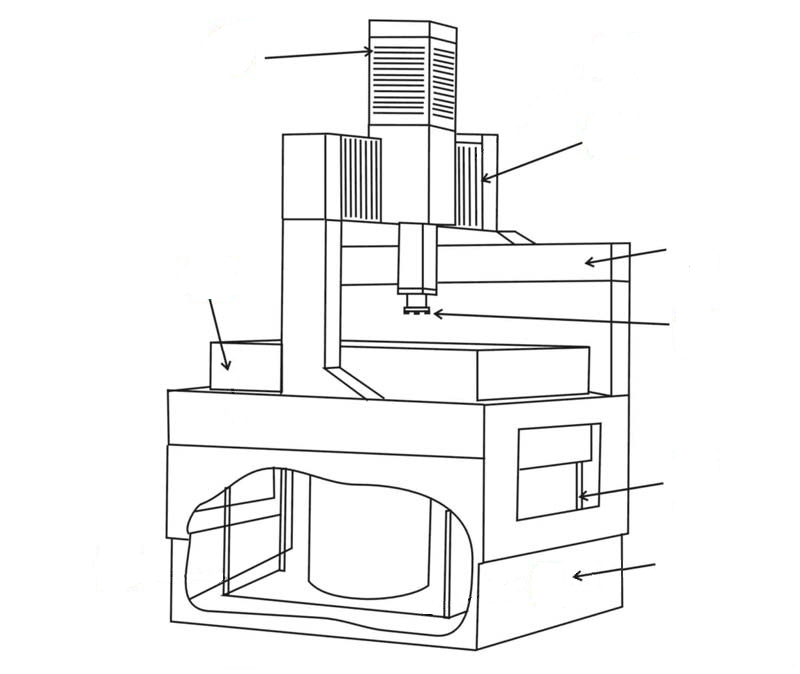

Рис. 8.2. Принципиальная схема исполнения технологической операции электроэрозионной прошивки профильным электродом-инструментом, где 1 – заготовка; 2 - электрод – инструмент; Vп – перемещение электрода-инструмента по управляющей программе; Qд – подача диэлектрика в зону обработки; Δ – искровой зазор Рабочая жидкость. Струя диэлектрической жидкости (чаще всего используются эссенции на основе минерального масла) подается через форсунки коаксиально с электродом-инструментом, для заполнения искрового зазора и вымывания частиц металла. Часто в конструкции электрода-инструмента технологом предусматриваются специальные отверстия для промывки труднодоступных полостей обработки, особенно если речь идет об изготовлении крупных формообразующих полостей деталей (например, при изготовлении формообразующих деталей пресс-форм). Чем с большей скоростью диэлектрик вымывает частицы материала, тем выше качество получаемых поверхностей. Если промывка искрового зазора диэлектриком невозможна, тогда происходит «застой» отработанных частиц в определенных полостях искрового зазора, что может привести к дестабилизации процесса резания и как следствие к короткому замыканию. Электроэрозионная обработка может осуществляться с наполнением или без заполнения рабочей ванны диэлектриком. Основные части и узлы электроэрозионного прошивного станка на примере Z& K Genius 600 приведены на рис.8.3. На рис.8.4 представлены основные оси, по которым осуществляется перемещение рабочих органов станка при операции шести координатной электроэрозионной прошивки. При этом инструмент перемещается по ортогональным осям X-Y-Z. Дополнительно современное оборудование может быть оснащено вращательным модулем для поворота электрода-инструмента вокруг оси Z (дополнительная ось С) и поворотным столом для вращения заготовки относительно оси X и Y (дополнительные оси А и В). В начале обработки инструмент располагается на уровне +2…3мм над заготовкой.

Рис.8.3. Расположение основных узлов электроэрозионного прошивного станка

Рис. 8.4. Расположение координатных осей перемещений рабочих органов электроэрозионного прошивного станка Типовые зоны обработки, получаемые при помощи технологической операции электроэрозионной прошивки. В таблице 8.1 приведена классификация типовых зон обработок, получаемых при помощи технологических операций электроэрозионной прошивки. Таблица8.1 Типовые зоны обработки, получаемые при помощи технологической операции электроэрозионной прошивки

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ Ознакомление с принципами работы и основными узлами электроэрозионного станка осуществляется в присутствии оператора станка, который наглядно поясняет теоритический материал и отвечает на вопросы студентов. СОДЕРЖАНИЕ ОТЧЁТА 1. Номер, название и цель работы. 2. Схема станка для выполнения технологической операции электроэрозионной прошивки с расположением и наименованием основных координатных осей и узлов (рис.12.3). Популярное:

|

Последнее изменение этой страницы: 2016-05-03; Просмотров: 1425; Нарушение авторского права страницы