|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Выбор электродвигателя и кинематический расчет..Стр 1 из 4Следующая ⇒

Содержание

Введение. 1. Выбор электродвигателя и кинематический расчет. 2. Определение мощностей и передаваемых крутящих моментов на валах. 3. Расчет передач. 4. Предварительный расчет диаметров валов. 5. Подбор и проверочный расчет муфт. 6. Предварительный расчет подшипников. 7. Компоновочная схема и выбор способа смазывания передач и подшипников. 8. Расчет валов по эквивалентному моменту. 9. Подбор подшипников по динамической грузоподъемности. 10. Подбор и проверочный расчет шпоночных и шлицевых соединений. 11. Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей. 12. Расчет валов на выносливость. 13. Описание сборки редуктора. 14. Спецификация 15. Литература.

Введение Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата, и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, цепную или ременную передачи. Назначение привода - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим валом. Механизмы для повышения угловой скорости, выполненный в виде отдельного агрегата, называется ускорителем или мультипликатором. Редуктор состоит из корпуса, в котором размещаются элементы передачи (зубчатые колеса, валы, подшипники, и др.). Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Выбор электродвигателя и кинематический расчет.. Определяем общий КПД привода (см. рис.2.1): где: h цп – КПД открытой клиноременной передачи; h кп – КПД пары конических зубчатых колес; h пп – КПД, учитывающий потери пары подшипников качения; h м – КПД, учитывающий потери на муфте; к – количество пар подшипников.

Рисунок 1.1. Кинематическая схема конического редуктора с прямозубыми колесами и клиноременной передачей.

Частота вращения приводного вала определяется по формуле:

По таблице 1.1 [1] принимаем: h рп =0, 95; h кп =0, 98; h м =0, 98; h пп =0, 99.

Тогда:

Определяем мощность на приводном валу привода Ррм=Ft∙ vt=3∙ 2.3=6, 9 кН Определяем требуемую мощность электродвигателя, кВт: По табл. П1 [1] по требуемой мощности Р тр = 7, 796 кВт, с учетом возможностей привода, состоящего из конического редуктора и цепной передачи, выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1500 об/мин: 4А160S6УЗ с параметрами: · мощность: Р дв =11.0 кВт; · скольжение: S=2.7%. Найдем общее передаточное отношение передачи: Принимаем по ГОСТ 12289-76 [1] передаточное число зубчатой конической передачи и КП =3.15, тогда передаточное число ременной передачи:

Определяем частоты вращения:

Определяем мощности на валах привода:

Угловые скорости:

Крутящие моменты на валах:

Полученные данные сводим в табл. 2.1.

Таблица 2.1 Сводная таблица кинематического и силового расчетов.

Расчет передач. Предварительный расчет валов Расчет выполняем на кручение по пониженным допускаемым напряжениям. Крутящие моменты в поперечных сечениях валов: ведущего ТК1 =ТII =100, 9·10 3 Н·мм; ведомого ТК2 =ТIII =303, 9·10 3 Н·мм. Ведущий вал (см. рис.4.1). Диаметр выходного конца при допускаемом напряжении:

Принимаем d в1 =30мм. Определяем диаметр вала под подшипниками:

Где: Принимаем: Определяем диаметр буртика около подшипников:

Принимаем: Определяем длину выходного конца вала:

Рисунок 4.1 Ведущий вал

Ведомый вал (см. рис.4.2). Диаметр выходного конца при допускаемом напряжении:

Принимаем d в2 =40мм. Определяем диаметр вала под подшипниками:

Где: Принимаем: Определяем диаметр буртика около подшипников:

Принимаем: Определяем диаметр вала под зубчатым колесом:

Принимаем: Определяем диаметр буртика около зубчатого колеса:

Принимаем: Определяем длину выходного конца вала: Принимаем

Рисунок 4.2 Ведомый вал Предварительный расчет подшипников

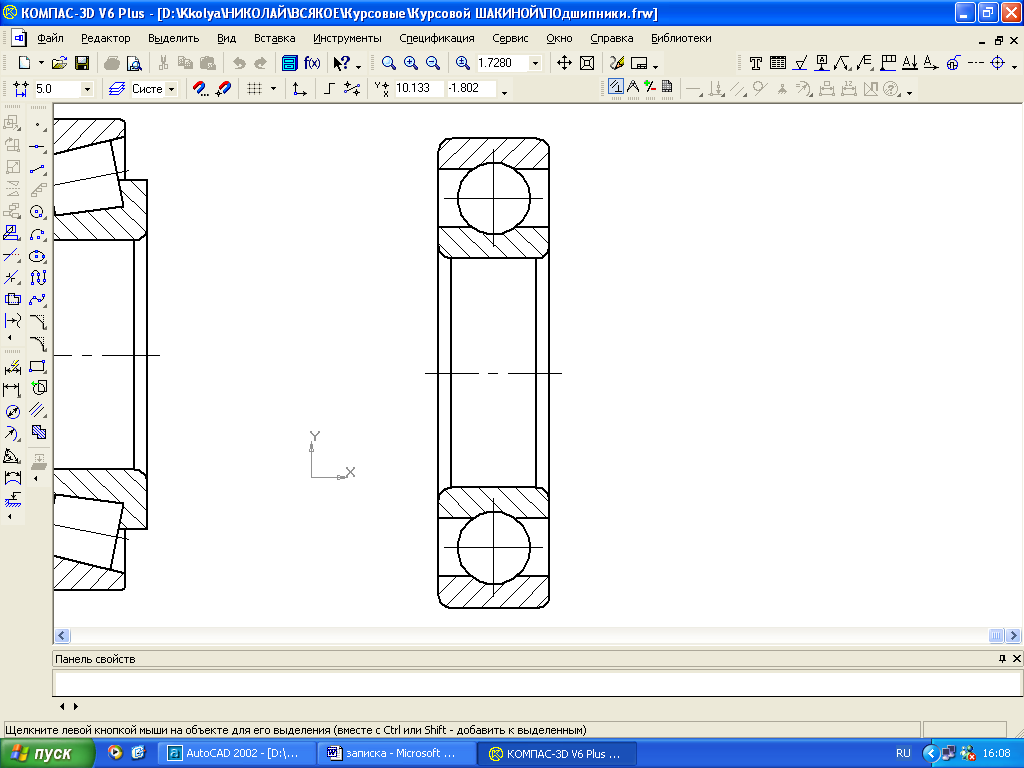

Для ведущего вала предварительно принимаем шарикоподшипник радиально-упорный однорядный особолегкой узкой серии (α =12О) марки 46307 (ГОСТ 831-75) (см. рис.6.1).

Рисунок 6.1. Шарикоподшипник 46307.

Рисунок 6.2 Шарикоподшипник 46309

Вал I. Силы, действующие в зацеплении конической передачи: · окружная сила: · радиальная сила: · осевая сила: · сила от ременной передачи: Из предварительной компоновки: расстояния между опорами и точками приложения нагрузки с учетом смещения реакций от радиально-упорных подшипников

Приводим расчетную схему на рис.8.1. Находим реакции опор. Плоскость xz:

Откуда:

Из условия:

Плоскость yz:

Откуда:

Из условия:

Суммарные реакции опор:

Строим эпюры изгибающих моментов. Плоскость xz:

Плоскость yz:

Суммарные изгибающие моменты:

Эквивалентные моменты:

Вал II. Силы, действующие в зацеплении конической передачи: · окружная сила: · радиальная сила: осевая сила: сила от действия муфты Fм=4266 Н

Рисунок 8.1. Расчетная схема вала I.

Из предварительной компоновки: расстояния между опорами и точками приложения нагрузки с учетом смещения нагрузки на роликовых конических подшипниках

Приводим расчетную схему на рис.8 2. Находим реакции опор. Плоскость xz:

Плоскость yz:

Суммарные реакции опор:

Строим эпюры изгибающих моментов. Плоскость xz:

Плоскость yz:

Суммарные изгибающие моменты:

Эквивалентные моменты:

Вал1. Назначены подшипники 46307. Частота вращения вала: n=694, 2 об/мин. Суммарные реакции опор:

Рисунок 9.1 – Схема нагрузки подшипникового узла

Осевые составляющие от радиальной нагрузки:

где Осевые нагрузки подшипников (см. рис. 7.5 [7]). В нашем случае при Рассмотрим сечение 2 отношение Эквивалентная нагрузка:

Где Х=1 и Y=0

Рассмотрим сечение 1 отношение Эквивалентная нагрузка:

Где Х=0, 56 и Y=2.3

Расчетная долговечность, млн. об по формуле:

Расчетная долговечность, ч

Долговечность подшипников ведущего вала обеспечена, так как Lh≥ [Lh]=15∙ 103 часов.

Вал 2. Назначены подшипники 46309. Частота вращения вала: n=219.7 об/мин. Суммарные реакции опор: Осевые составляющие от радиальной нагрузки:

где Осевые нагрузки подшипников (см. рис. 7.5 [7]). В нашем случае при Рассмотрим сечение 3

отношение Эквивалентная нагрузка:

Где Х=1 и Y=0

Рассмотрим сечение 4 отношение

Где Х=0, 45 и Y=1, 46

Расчетная долговечность, млн. об по формуле:

Расчетная долговечность, ч

Долговечность подшипников ведущего вала обеспечена, так как Lh≥ [Lh]=15∙ 103 часов. Вал I. Для передачи крутящего момента от электродвигателя на ведущий вал редуктора применим призматическую шпонку со скругленными торцами по ГОСТ 23360-80. При принятом выходном конце вала d1 =30 мм размеры сечения шпонки и пазов (см. рис.10.1): b=8 мм; h=7 мм, t1 =4 мм.

Рисунок 10.1. Шпоночное соединение. Проведем расчет на смятие шпонок. Материал шпонок - сталь 45 нормализованная. Напряжение смятия и условие прочности (см. ф. 8.22 [4]):

Допускаемые напряжения смятия при стальной ступице [sсм ]=120 МПа, (см.стр.310 [4]). Рабочая длина шпонки из условия прочности на смятие:

Полная длина шпонки: Принимаем: Тогда:

Вал II. Для передачи крутящего момента от зубчатого колеса на вал II применим призматическую шпонку со скругленными торцами по ГОСТ 23360-80. При принятом посадочном диаметре вала d =40мм размеры сечения шпонки и пазов (см. рис.10.1): b=12 мм; h=8 мм, t1 =5 мм. Материал шпонок - сталь 45 нормализованная. Рабочая длина шпонки из условия прочности на смятие:

Полная длина шпонки: Принимаем: Тогда:

Для передачи крутящего момента от выходного вала на ременную передачу применим призматическую шпонку со скругленными торцами по ГОСТ 23360-80. При принятом выходном конце вала d =53 мм размеры сечения шпонки и пазов (см. рис.10.1): b=16 мм; h=10 мм, t1 =6 мм. Материал шпонок - сталь 45 нормализованная. Рабочая длина шпонки из условия прочности на смятие:

Полная длина шпонки: Принимаем: Тогда: Расчет шпоночных соединений показал, что шпонки подобраны правильно.

Вал I. Определим коэффициенты усталостной прочности для сечения в точке 2 (концетрация напряжений от напрессовки внутреннего кольца подшипника на вал). Сечение в точке 2. Суммарный изгибающий момент: Момент сопротивления сечения:

Амплитуда нормальных напряжений:

Коэффициент запаса прочности по нормальным напряжениям:

Полярный момент сопротивления: Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности по касательным напряжениям:

где: Результирующий коэффициент запаса:

Вал II. Определим коэффициенты усталостной прочности для наиболее опасного сечения в точке C (наличие шпоночной канавки, ) МƩ =324.3 Нм. Вал нагружен крутящим моментом Т2 =309.3 Н× м. Коэффициент запаса прочности по касательным напряжениям:

где амплитуда и среднее напряжение отнулевого цикла:

Принимаем

где амплитуда и среднее напряжение отнулевого цикла

где:

Тогда: Результирующий коэффициент запаса:

Описание сборки редуктора. Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживаем мазеудерживающие кольца и радиально-упорные подшипники, предварительно нагретые в масле до 80 О С, далее вставляем узел в стакан; В ведомый вал закладываем шпонку и напрессовываем зубчатое колесо, затем надеваем распорную втулку, устанавливаем конические шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого регулируют подшипники на ведомом валу и ставят крышки подшипников с комплектом металлических прокладок. Перед постановкой крышек на ведущий вал в стакан закладывается пластическая смазка, в сквозную крышку вставляют манжету. Устанавливаем крышки на ведомый вал. Проверяем проворачиванием валов отсутствие заклинивания подшипников и закрепляем крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладываем шпонку, устанавливаем зубчатую полумуфту, на конец ведущего вала закладываем также шпонку и напрессовываем шкив. Ввертываем в корпус пробку маслоспускного отверстия, закрепляем маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие с прокладкой из картона, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими требованиями.

Литература.

1. Курсовое проектирование деталей машин: Справочное пособие Часть 1, Часть 2 /А.В.Кузьмин и др.-Мн.: Выш. школа, 1982. 2. Детали машин и основы конструирования /А.Т. Скойбеда и др.-Мн.: Выш. школа, 2006. 3. Курсовое проектирование деталей машин: Учеб. пособие для учащихся техникумов/С.А.Чернавский и др.-М.: Машиностроение, 1987. 4. Курмаз Л.В.: Детали машин. Проектирование. Учебное пособие. Мн.: УП «Технопроект», 2001 5. Анфимов М.И.: Редукторы. Конструкции и расчет.- М.: Машиностроение, 1972 6. Анурьев В.И. Справочник конструктора-машиностроителя. -М.: Машиностроение, т1, т2, т3, 2000

Содержание

Введение. 1. Выбор электродвигателя и кинематический расчет. 2. Определение мощностей и передаваемых крутящих моментов на валах. 3. Расчет передач. 4. Предварительный расчет диаметров валов. 5. Подбор и проверочный расчет муфт. 6. Предварительный расчет подшипников. 7. Компоновочная схема и выбор способа смазывания передач и подшипников. 8. Расчет валов по эквивалентному моменту. 9. Подбор подшипников по динамической грузоподъемности. 10. Подбор и проверочный расчет шпоночных и шлицевых соединений. 11. Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей. 12. Расчет валов на выносливость. 13. Описание сборки редуктора. 14. Спецификация 15. Литература.

Введение Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата, и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема привода может включать, помимо редуктора, цепную или ременную передачи. Назначение привода - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим валом. Механизмы для повышения угловой скорости, выполненный в виде отдельного агрегата, называется ускорителем или мультипликатором. Редуктор состоит из корпуса, в котором размещаются элементы передачи (зубчатые колеса, валы, подшипники, и др.). Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Выбор электродвигателя и кинематический расчет.. Определяем общий КПД привода (см. рис.2.1): где: h цп – КПД открытой клиноременной передачи; h кп – КПД пары конических зубчатых колес; h пп – КПД, учитывающий потери пары подшипников качения; h м – КПД, учитывающий потери на муфте; к – количество пар подшипников.

Рисунок 1.1. Кинематическая схема конического редуктора с прямозубыми колесами и клиноременной передачей.

Частота вращения приводного вала определяется по формуле:

По таблице 1.1 [1] принимаем: h рп =0, 95; h кп =0, 98; h м =0, 98; h пп =0, 99.

Тогда:

Определяем мощность на приводном валу привода Ррм=Ft∙ vt=3∙ 2.3=6, 9 кН Определяем требуемую мощность электродвигателя, кВт: По табл. П1 [1] по требуемой мощности Р тр = 7, 796 кВт, с учетом возможностей привода, состоящего из конического редуктора и цепной передачи, выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1500 об/мин: 4А160S6УЗ с параметрами: · мощность: Р дв =11.0 кВт; · скольжение: S=2.7%. Найдем общее передаточное отношение передачи: Принимаем по ГОСТ 12289-76 [1] передаточное число зубчатой конической передачи и КП =3.15, тогда передаточное число ременной передачи:

Определяем частоты вращения:

Определяем мощности на валах привода:

Угловые скорости:

Крутящие моменты на валах:

Полученные данные сводим в табл. 2.1.

Таблица 2.1 Сводная таблица кинематического и силового расчетов.

Расчет передач. Популярное:

|

Последнее изменение этой страницы: 2016-05-28; Просмотров: 1363; Нарушение авторского права страницы