Определение теоретического и действительного расхода воздуха на горение топлива.

Горючие вещества топлива взаимодействуют с кислородом воздуха в определенном количественном соотношении. Расход кислорода и количество получающихся продуктов сгорания рассчитывают по стехиометрическим уравнениям горения, которые записывают для 1 кмоля каждой горючей составляющей.

Стехиометрические уравнения горения горючих составляющих твердого и жидкого топлива имеют вид:

углерода С + О2 = СО2:

12кг С + 32кг О2 = 44кг СО2;

1кг С + (32/12)кг О2 = (44/12)кг СО2; (16.3)

водорода 2Н2 + О2 = 2Н2О:

4кг Н2 + 32кг О2 = 36кг Н2О;

1кг Н2 + 8кг О2 = 9кг Н2О. (16.4)

серы S + O2 = SO2:

32кг S + 32кг O2 = 64кг SO2;

1кг S + 1кг O2 = 2кг SO2; (16.5)

Для горения 1 кг углерода, водорода и серы необходимо соответственно 8/3, 8 и 1 кг кислорода. В топливе находится Ср/100 кг углерода, Нр/100 кг водорода, Sлр/100 кг летучей серы и Ор/100 кг кислорода. Тогда для горения 1 кг топлива суммарный расход кислорода будет равен:

МоО2 = (8/3Ср + 8Нр + Sлр - Ор ) / 100. (16.6)

Так как массовая доля кислорода в воздухе равна 0, 232, то массовое количество воздуха определяется по формуле:

Мо = (8/3Ср + 8Нр + Sлр - Ор ) / 100 · 100/23, 2.

Мо = 0, 115 Ср + 0, 345 Нр + 0, 043(Sлр - Ор ). (16.7)

При нормальных условиях плотность воздуха rо= 1, 293кг/м3. Тогда объемное количество воздуха, необходимого для горения 1кг топлива можно рассчитать по следующей формуле:

Vо = Мо / со= Мо / 1, 293 м3 /кг.

Vо = 0, 0889 (Ср + 0, 3755Sлр ) + 0, 265 Нр – 0, 033Ор. (16.8)

Для газообразного топлива расход необходимого воздуха Vо определяют из объемных долей горючих компонентов газа с использованием стехиометрических реакций:

Н2 + 0, 5 О2 = Н2О;

СО + 0, 5 О2 = СО2 ;

СН4 + 2 О2 = СО2 + 2Н2О;

Н2S+ 1, 5О2 = SО2 + Н2О.

Теоретическое количество воздуха (м3/м3), необходимого для сжигания газа, определяют по формуле:

Vо = 0, 0476 [0, 5СО + 0, 5Н2 + 2СН4 +

+ 1, 5Н2S + S(m + n/4)CmHn - O2]. (16.9)

Количество воздуха Vо, рассчитываемого по формулам (16.8) и (16.9), называется теоретически необходимым. То есть Vо представляет собой минимальное количество воздуха, необходимое для обеспечения полного сгорания 1 кг (1м3) топлива при условии, что при горении используется весь содержащийся в топливе и подаваемый вместе с воздухом кислород.

В реальных условиях из-за технических трудностей ощущается местный недостаток или избыток окислителя (воздуха), в результате ухудшается полное горение топлива. Поэтому воздух подается в большем количестве по сравнению с его теоретическим количеством Vо. Отношение действительного количества воздуха (Vд), подаваемого в топку, к теоретически необходимому количеству называется коэффициентом избытка воздуха:

a = Vд / Vо . (16.10)

Количество продуктов сгорания топлива.

При полном сгорании топлива продукты сгорания содержат газы: СО2, S2O, N2, О2 и пары воды Н2О, т. е.

СО2 + S2O + N2 + О2 + Н2О = 100 %.

Полный объем продуктов сгорания Vг (м3/кг) представляет собой сумму объемов сухих газов Vс.г. и водяных паров VН2О:

Vг = Vс.г. + VН2О , (16.11)

при этом Vс.г. = VRO2 + VN2 + VO2 ,

где VR2O = VCO2 + VSO2 - объем трехатомных газов, м3/кг;

VN2 + VO2 - объем двухатомных газов, м3/кг.

1.При aт = 1

1. Для твердых (кроме сланцев) и жидких топлив теоретические объемы (м3/кг) продуктов полного сгорания определяются по формулам:

а). объем двухатомных газов:

VoN2 = 0, 79Vo + 0, 8No/100; (16.12)

б). объем трехатомных газов:

VRO2 = 0, 0187(Ср + 0, 375 Sрл); (16.13)

в). объем сухих газов:

Voс.г. = VRO2 + VoN2 =

= 0, 0187 (Ср + 0, 3753 Sрл) + 0, 79Vo + 0, 8No/100; (16.14)

г). объем водяных паров:

VoН2О = 0, 0124(9Нр + Wр) + 0, 0161Vo ; (16.15)

д). полный объем продуктов сгорания:

Voг = Voс.г. + VoН2О = 0, 0187 (Ср + 0, 3753 Sрл) + 0, 79Vo + 0, 8No/100 +0, 0124(9Нр + Wр) + 0, 0161Vo ; (16.16)

2. Для сланцев объем трехатомных газов определяется по формуле:

VRO2К = VRO2 + [0, 509(СО2)рк / 100] К = 0, 0187(Ср + 0, 375 Sрл) [0, 509(СО2)рк / 100] К, (16.17)

где К - коэффициент разложения карбонатов:

при слоевом сжигании К= 0, 7;

при камерном- 1, 0.

3. Для газообразного топлива теоретические объемы продуктов сгорания (м3/м3) определяются по формулам:

а). объем двухатомных газов

VoN2 = 0, 79 Vo + N2 / 100; (16.18)

б). объем трехатомных газов

VRO2 = 0, 01[СO2 + СО + Н2S + SmCmHn]; (16.19)

в). объем сухих газов:

Voс.г. = VRO2 + VoN2; (16.20)

г). объем водяных паров

VoH2O = 0, 01[Н2S + Н2 + S(n/2)CmHn + 0, 124dг + 0, 0161Vo , (16.21) где dг - влагосодержание газообразного топлива, отнесенное к 1 м3 сухого газа, г/м3;

д). полный объем продуктов сгорания

Voг = Voс.г. + VoН2О . (16.22)

Б. При aт 1

1. Для твердых (кроме сланцев), жидких к газообразных топлив объемы продуктов полного сгорания (мД/кг) определяются по формулам:

а). объем сухих газов:

Vс.г. = Voс.г. + (aт - 1)Vo = VRO2 + VoN2 + (aт - 1)Vo; (16.23)

б).объем водяных паров:

VH2O = VoH2O + 0, 0161(aт - 1)Vo; (16.24)

в). полный объем продуктов сгорания определяется по (3.31).

2. Для сланцев полный объем продуктов сгорания (м3/кг):

Vг.к. = VRO2к + VoN2 + VH2O = VRO2к + VoN2 + 0, 0124(9Нр + Wр) + 0, 0161aтVo. (16.25)

Содержание СО2, S2O и RO2 в сухих газах при полном сгорании топлива определяется по формулам:

СО2 = (VCO2 / Vс.г.); (16.26)

S2O = (VSO2 / Vс.г.); (16.27)

RO2 = (VRO2 / Vс.г.). (16.28)

Максимальное содержание (%) трехатомных газов RO2max в сухих газах при полном сгорании топлива:

RO2max = 21 / (1 + b), (16.29)

b - характеристика топлива;

для твердого и жидкого:

b = 2, 35 (Нр - 0, 126Ор + 0, 04Nр) / (Ср + 0, 375Sрл); (16.30)

для газообразного:

b = 0, 21 (0, 01N2 + 0, 79Vo) / VRO2 - 0, 79. (16.31)

Содержание (%) азота N2, и кислорода, в сухих газах и полном сгорании топлива:

N2 = 100 - RO2 - O2 ; (16.32)

O2 = 21 - bRO2 - RO2 . (16.33)

Масса продуктов сгорания.

а). Для твердого (кроме сланцев) и жидкого топлива (кг/кг):

Мг = 1 - 0, 01Ар + 1, 306aтVo; (16.34)

б). для газообразного топлива (кг/м3):

Мг = rсг.т. + 0, 001d г.т. + 1.306aтVo, (16.35)

rсг.т. - плотность сухого газа, кг/м3 ; d г.т. - содержание влаги в топливе, кг/м3;

в). для сланцев (кг/кг):

Мг.к. = 1- 0, 01Арк + 1, 306aтVo + 0, 01(СО2) ркК, (16.36)

где Арк - расчетное содержание золы в топливе с учетом неразложившихся карбонатов, %, К - коэффициент разложения карбонатов: при слоевом сжигании К == 0, 7, при камерном - 1, 0.

Расчетное содержание (%) золы в топливе с учетом неразложившихся карбонатов:

Арк = Ар +(1 - К) (СО2) рк. (16.37)

Для твердых топлив концентрация золы в продуктах сгорания определяется по формуле:

hзл = Ар аун / (100 Мг), (16.38)

где аун - доля золы топлива, уносимой продуктами сгорания.

Коэффициент избытка воздуха в топке. При полном сгорании топлива коэффициент избытка воздуха в топке определяется по формуле:

aт = 21 / (21 - 79 O2 / N2), (16.39)

где O2 и N2 - содержание кислорода и азота в газах, (%).

Тема 17. Компрессорные установки.

Объемный компрессор.

Сжатый воздух получается с помощью различного типа компрессоров. Компрессоры низкого давления называют вентиляторами и применяют для перемещения и подачи воздуха в калориферы сушильных установок, воздухоподогреватели, топки, а также для преодоления сопротивления движению газов, чтобы обеспечить тягодутьевой режим в различных установках.

По принципу устройства и работы компрессоры делятся на две группы – объемные и лопаточные. Объемные компрессоры подразделяются на поршневые и ротационные, а лопаточные – на центробежные и осевые (аксиальные). Несмотря на конструктивные различия термодинамические принципы их работы аналогичны между собой.

Объемный компрессор – это компрессор статического сжатия, которое происходит в нем вследствие уменьшения объема, где заключен газ.

Одноступенчатый поршневой компрессор. На рис.17.1, а показана принципиальная схема одноступенчатого поршневого компрессора. Коленчатый вал компрессора приводится во вращение от электродвигателя или от поршневого двигателя внутреннего сгорания. При движении поршня от ВМТ к НМТ в цилиндр с охлаждаемой рубашкой через автоматически открывающийся клапан А из окружающей среды всасывается газ. Нагнетательный клапан В закрыт под действием давления газов в резервуаре, которое больше атмосферного. При обратном движении поршня от НМТ к ВМТ газ начинает сжиматься, давление его увеличивается, и всасывающий клапан закрывается. Процесс сжатия продолжается до тех пор, пока давление в цилиндре не станет равным (практически несколько больше) давлению в резервуаре. Тогда клапан В открывается, и начинается процесс нагнетания сжатого газа в резервуар до тех пор, пока поршень не придет в ВМТ.

Рассмотрим рабочий процесс в рV - координатах для идеального одноступенчатого компрессора (идеального в том смысле, что в нем не учитываются потери на трение, а утечки газа и объем вредного пространства (объем между крышкой цилиндра и днищем поршня при его положении его в ВМТ) принимаются равными нулю, т. е. на рис.17.1, б положение ВМТ будет совпадать с осью ординат). Обозначим: Vh - рабочий (полезный) объем цилиндра; P1 — давление окружающей среды; P2 - давление газа в резервуаре; процессы: D - 1 - всасывание; 1-2 - сжатие; 2-C - нагнетание.

С началом нового хода поршня снова открывается всасывающий клапан, давление в цилиндре падает от Р2 до Р1 теоретически мгновенно, т. е. по вертикали С-D, и рабочий процесс повторяется, завершаясь, таким образом, за два последовательных хода поршня. Следовательно, компрессор представляет собой двухтактную машину. Площадь теоретической индикаторной диаграммы D-1-2-C, которая графически изображает круговой процесс, измеряет работу, расходуемую компрессором за один оборот его вала. Нужно иметь в виду условность названия кругового процесса (цикла) компрессора, так как всасывание и нагнетание не являются термодинамическими процессами, поскольку они происходят при переменном количестве газа. В этом состоит отличие индикаторной диаграммы от pх-диаграммы, которая строится для постоянного количества рабочего тела. В индикаторной диаграмме D-1-2-C сжатие газа 1-2 - термодинамический процесс, ибо в нем участвует постоянное количество газа. Очевидно, что при одном и том же конечном давлении P2 конечный объем х2будет различен в зависимости от характера кривой процесса сжатия 1-2, а значит, будет различна и работа, затрачиваемая на привод компрессора.

Как следует из рис. 17.1б, наиболее выгодным процессом сжатия по затрате работ извне для привода компрессора является изотермический процесс 1-2'. В этом случае соблюдаются также идеальные условия для сохранения качества смазочных масел (вязкость, температура вспышки и др.). Однако изотермическое сжатие газа в компрессоре практически неосуществимо, и кривая сжатия обычно располагается между изотермой и адиабатой и может быть принята за политропу с показателем n = 1, 2—1, 25. Чем интенсивнее будет охлаждение газа при сжатии (чаще всего водой, проходящей через рубашку компрессора), тем больше будет политропа сжатия 1-2 отклоняться от адиабаты 1-2" в сторону изотермы 1-2'. С уменьшением теплообмена показатель n увеличивается. Очевидно также, что с увеличением n при одном и том же отношении P2/P1 конечная температура сжатого газа Т2 будет возрастать по закону:

Tn1P1-n1 = Tn2P1-n2

или T2 = T1(P2/P1)(n-1)/n. (17.1)

Например, при P1 = 0, 1 МПа, t1 = 16°С и конечной температуре t2 = 160°С при адиабатном сжатии давление воздуха можно увеличить в 4 раза, а при политропном (n = 1, 2) в 10 раз. То есть конечная температура сжатия Т2 зависит от характера процесса сжатия. Наиболее невыгодным процессом является адиабатное сжатие.

Абсолютное значение работы, затрачиваемой на сжатие 1 кг газа в одноступенчатом идеальном компрессоре (А0) может быть подсчитано так:

А0 = Асж + Анагн - Авсас = ò Рdv + Р2 v2 - Р1 v1. (17.2)

По смыслу работы А0, Асж, Анагн являются отрицательными, а работа процесса всасывания Авсас - положительной, так как на ее совершение энергия не затрачивается (трение отсутствует), и сопротивление воздуха, находящегося справа под поршнем при ходе всасывания, не учитывается, ибо не принимается также во внимание положительная работа этого воздуха при сжатии и нагнетании.

В зависимости от характера процесса сжатия ò Рdv имеет значения:

для изотермического процесса:

Ат = Р1 v1ln(Р1/Р2);

для адиабатного процесса:

Аад = 1/(b – 1)(P1 v1 – Р2 v2);

для политропного процесса:

Апол = 1/(n – 1)(Р1 v1 – Р2 v2).

Чтобы не иметь дело с отрицательными величинами при подсчете работы сжатия, их умножают на -1. Это дает:

Ат = Р1 v1ln(Р2/Р1); Аад = 1/(b – 1)(P2 v2 – Р1 v1);

Апол = 1/(n – 1)(Р2 v2 – Р1v1).

Тогда теоретическая работа компрессора затрачиваемая на сжатие 1 кг газа, при изотермическом процессе сжатия выразится равенством:

Ат0 = Р1 v1ln(Р2/Р1); (17.3)

при адиабатическом процессе сжатия:

Аад0 = b/(b – 1)P1 v1[(Р2/Р1) (b - 1)/b – 1]; (17.4)

при политропном процессе сжатия:

Апол0 = n/(n – 1)Р1 v1[(Р2/Р1) (n - 1)/n – 1]; (17.5)

При уменьшении производительности компрессора с увеличением давления сжатого воздуха и ухудшении при этом условий смазки из-за повышения температуры Т2 одноступенчатый компрессор становится непригодным для получения сжатого газа высокого давления. Обычно одноступенчатые компрессоры применяют для получения сжатого газа давлением не выше 0, 8—1 МПа. При необходимости иметь сжатый газ более высокого давления используют многоступенчатые компрессоры.

Многоступенчатый поршневой компрессор. В многоступенчатых компрессорах сжатие газов осуществляется последовательно в нескольких цилиндрах (до семи) с промежуточным охлаждением после каждого цилиндра в специальных холодильниках. При таком принципе работы сжатие газа в каждом цилиндре возможно при допустимом температурном режиме, обеспечивающем благоприятные условия смазки. В промежуточных холодильниках после каждого цилиндра газ охлаждают при постоянном давлении, равном давлению конечного сжатия в соответствующей ступени.

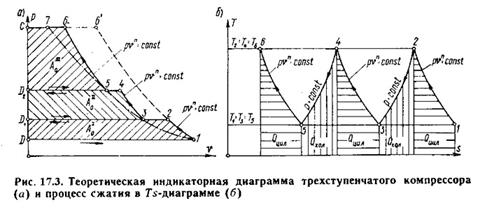

Рассмотрим в качестве примера работу трехступенчатого поршневого компрессора, схема которого приведена на рис.17.2, а рабочий процесс в pх- и тs- координатах (для идеального компрессора) — на рис.17.3.

Газ всасывается в цилиндр низкого давления (процесс D-1 на рис.17.3), сжимается по политропе 1-2 до давления P2 и нагнетается в промежуточный холодильник x1, где при постоянном давлении P2 охлаждается вследствие отдачи теплоты воде, омывающей змеевик. Из промежуточного холодильника сжатый газ при том же давлении P2 всасывается во вторую ступень. Конечный объем всасывания V3 < V2; так как P2 = Const, а T3 < T2. Во второй ступени газ сжимается по политропе до давления P4 (процесс 3-4), нагнетается при этом давлении во второй промежуточный холодильник х2 и оттуда поступает в третью ступень, где и сжимается до конечного заданного давления P6 (процесс 5-6) и нагнетается в резервуар.

Работу многоступенчатого компрессора стремятся организовать так, чтобы обеспечивались следующие три условия:

1) полное охлаждение газа во всех холодильниках, т.е. температуру газа доводят до начальной температуры Т1, которую он имел при входе в первую ступень (Т1 = Т3 = Т5);

2) одинаковая конечная температура сжатия газа во всех ступенях, обеспечивающая во всех цилиндрах надежные условия смазки (Т2 = Т4 = Т6);

3) одинаковые показатели политроп сжатия во всех цилиндрах, т.е.

nI = nII = nIII = n.

При выполнении этих условий перепады давлений (отношение конечного давления к начальному) во всех ступенях одинаковы, т.е. Р2/Р1 = Р4 /Р3 = Р6/Р5.

Для определения общей работы, затрачиваемой на привод многоступенчатого компрессора, необходимо просуммировать работы, затрачиваемые на сжатие газа по отдельным ступеням. Нетрудно показать, что при выполнении трех указанных условий АI0, АII0, АIII0 будут одинаковы.

В соответствии с формулой (17.5) имеем:

АI0 = n/(n – 1)Р1 v1[(Р2/Р1) (n - 1)/n – 1] =

= n/(n – 1)RT1[(Р2/Р1) (n - 1)/n – 1]; (17.6)

АII0 = n/(n – 1)Р3 v3[(Р4/Р3) (n - 1)/n – 1] =

= n/(n – 1)RT3[(Р4/Р3) (n - 1)/n – 1]; (17.7)

АIII0 = n/(n – 1)Р5v5[(Р6/Р5) (n - 1)/n – 1]=

= n/(n – 1)RT5[(Р6/Р5) (n - 1)/n – 1]; (17.8)

Так как правые части уравнений равны, то АI0 = АII0 = АIII0. Тогда теоретическая работа m ступенчатого компрессора, затрачиваемая на сжатие 1 кг газа, будет определяться произведением m•А0.

Теоретическая мощность N0 (Вт), затрачиваемая на привод компрессора, может быть определена по равенству:

N0 = M·m•А0, (17.9)

где: M – производительность компрессора, кг/с; А0 – теоретическая работа на сжатие 1 кг газа в одной ступени, Дж/кг; m – число ступеней компрессора.

Для определения действительной (эффективной) мощности Nе, необходимой для привода компрессора, нужно знать потери работы на преодоление сопротивлений клапанов и трубопроводов и на трение в соприкасающихся частях компрессора, которые учитываются механическим КПД:

Nе = N0 / зм = M·m•А0 / зм. (17.10)

Для поршневого компрессора зм = 0, 8—0, 9.

Лопаточный компрессор.

В отличие от объемного лопаточный компрессор - это компрессор динамического сжатия. Они бывают двух видов: центробежные и осевые (аксиальные).

Центробежный многоступенчатый компрессор (нагнетатель) рассчитан на подачу газов давлением до 0, 8 - 1 МПа. Принцип его работы (рис. 17.4) следующий. Рабочее колесо 1 с радиально направленными каналами укреплено на валу 2 и вращается с помощью двигателя в корпусе 3. Воздух или газ, поступающий в каналы рабочего колеса, отбрасывается центробежной силой к периферии и попадает в лопаточный аппарат 4, лопатки которого образуют расширяющиеся каналы. В этих каналах вследствие уменьшения скорости воздуха (газа) повышается его давление. Далее сжатый воздух через напорный патрубок 5 поступает в нагнетательный трубопровод. По описанному принципу работают и центробежные вентиляторы, приводимые электродвигателями и создающие избыточное давление до 12 кПа.

Обычно в центробежных нагнетателях выходное сечение подбирается так, чтобы скорости газа на входе w1 и на выходе w2 были одинаковы. В этом случае теоретическая работа, затрачиваемая на сжатие 1 кг газа в идеальном центробежном компрессоре, т.е. в таком, где отсутствует теплообмен с окружающей средой (потери теплоты через стенки равны нулю), может быть определена по уравнению (17.4).

На практике необходимо затрачивать большую работу, чем при адиабатном сжатии. Температура газов на выходе из нагнетателя будет всегда больше, чем в адиабатном процессе, за счет перехода работы трения в теплоту, повышающую конечную температуру воздуха.

Показатель политропы сжатия n = 1, 5—1, 55 в этом случае больше показателя адиабаты. Для центробежных нагнетателей hадк = 0, 7—0, 8.

Осевой компрессор (рис.17.5, а) рассчитан на подачу сжатого газа давлением до 0, 4—0, 5 МПа. КПД его выше, чем у центробежного нагнетателя, и может достигать 85—90%. В то же время осевые компрессоры обладают большой производительностью, малыми радиальными размерами и массой. Эти преимущества осевых компрессоров обусловили их широкое применение в газотурбинных установках, и, в частности, в воздушно-реактивных двигателях.

Осевой компрессор состоит из корпуса 1, внутри которого вращается ротор 2. На нем укреплено несколько рядов рабочих лопаток 3. Перед первым рядом рабочих лопаток на корпусе укреплены неподвижные лопатки направляющего аппарата 4, а после каждого ряда рабочих лопаток - неподвижные лопатки спрямляющего аппарата 5.

Каждый ряд рабочих лопаток в совокупности со следующим за ним спрямляющим аппаратом составляет одну ступень повышения давления. Число ступеней может доходить до 15—20. Профиль рабочих и спрямляющих лопаток выбирают так, что при прохождении через межлопаточные каналы рабочих лопаток воздух получает от ротора механическую энергию и скорость его возрастает, а при прохождении через спрямляющий аппарат скорость воздуха уменьшается, вследствие чего возрастает его давление. Это иллюстрируется треугольниками скоростей на рис. 17.5, б.

Поскольку воздух (газ) в таких компрессорах проходит вдоль их оси, то они и получили название осевых или аксиальных компрессоров.

Недостатком осевых компрессоров является сложность их конструкций, обусловленная необходимостью тщательного выполнения профилей лопаток рабочих колес и направляющих аппаратов.

Тема 18. Вопросы экологии при использовании теплоты.

Популярное: