Распределение исполнителей по специальностям и квалификации

4.7 Подбор технологического оборудования

Подбор технологического оборудования, организационной и технологической оснастки для объекта проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест в АТП, Руководства по диагностике технического состояния подвижного состава и табеля гаражно-технологического оборудования.

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления, занимающие самостоятельную площадь на планировке, необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, подставки, шкафы, столы) занимающие самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава, не занимающий самостоятельной площади на планировке.

При выборе технологического оборудования и организационной оснастки следует учитывать, что количество многих видов стендов, установок и приспособлений не зависит от числа работающих в цехе, тогда как верстаки или рабочие столы принимаются исходя из числа рабочих, занятых в наиболее нагруженной смене.

Технологическое оборудование и организационная оснастка

| Наименование

| Тип или модель

| Количество

| Размеры в плане, мм

| Общая площадь, м²

|

|

|

|

|

|

|

| Подъемник для грузовых автомобилей и автобусов

| ПУ-10-02

|

| 900× 1124× 2570

| 3, 96

|

| Гайковерт для гаек колес

| И-330

|

| 1100× 650× 1100

| 2, 86

|

| Нагнетатель смазочный

| С-104М

|

| 1638× 870× 710

| 5, 56

|

| Колонка воздухораздаточная для автомобилей

| С411

|

| 430× 400× 325

| 0, 17

|

| Компрессор

| 1105-В5

|

| 2350× 700× 1950

| 1, 6

|

| Пожарный щит

| Собственного изготовления

|

| 500× 400

| 0, 2

|

| Установка передвижная для сбора отработанного масла

| С-508

|

| 730× 550× 1080

| 1, 60

|

| Верстак слесарный

|

|

| 1000× 500× 1600

|

|

| Передвижная инструментальная тележка

| ПИМ-507

|

| 700× 400× 800

| 1, 12

|

| Установка заправочная для моторных масел

| С-223-1

|

| 540× 730х1000

| 1, 57

|

| Установка заправочная для трансмиссионных масел

| С-223-1

|

| 540× 730х1000

| 1, 57

|

| Ларь для обтирочных материалов

|

|

| 800× 400× 60

| 0, 3

|

| Ларь для отходов

|

|

| 800× 400× 60

| 0, 3

|

| ИТОГО:

| 22, 81

|

Технологическая оснастка

| Наименование

| Модель, ГОСТ

| Количество

|

| Прибор для проверки пневматического привода тормозной системы грузовых автомобилей и автобусов

| К-235М

|

|

| Линейка для проверки схождения колес автомобилей

| ПСК-ЛГ

|

|

| Стробоскоп

| Джет-Дизель

|

|

| Люфтомер рулевого управления

| К-524

|

|

| Аптечка

|

|

|

| Комплект аккумуляторщика

| Э412

|

|

| Комплект ключей гаечных с открытым зевом

| И-153

|

|

| Комплект ключей гаечных с открытым зевом

| КГД-5

|

|

| Комплект ключей гаечных кольцевых

| И-154

|

|

| Комплект торцевых ключей

| 2336-М2

|

|

| Комплект торцевых ключей

| И-157

|

|

| Инструмент для ТО и ремонта рулевых управлений автомобилей с гидроусилителем

| И-135

|

|

| Инструмент для ТО и ремонта электрооборудования автомобилей

| И-139

|

|

| Ключ с контролируемым крутящим моментом

| К-140

|

|

| Тиски

| Т-1

|

|

4.8 Расчет производственной площади объекта проектирования

В проектах по зонам технического обслуживания, диагностике и зоне текущего ремонта расчет производственной площади производится по формуле:

,

,  ,

,

(40x10 м)

(40x10 м)

где  - площадь горизонтальной проекции автомобиля,

- площадь горизонтальной проекции автомобиля,

-количество постов в зоне ТО, ТР и постов диагностики (принимается по данным расчетам в п. 4.5);

-количество постов в зоне ТО, ТР и постов диагностики (принимается по данным расчетам в п. 4.5);

– суммарная площадь горизонтальной проекции оборудования, расположенного вне площади, занятой постами или линиями, м2

– суммарная площадь горизонтальной проекции оборудования, расположенного вне площади, занятой постами или линиями, м2

– коэффициент плотности расстановки постов и оборудования

– коэффициент плотности расстановки постов и оборудования

5.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

Проверка и регулировка тепловых зазоров в механизме газораспределения двигателя ЯМЗ-236НЕ

Инструмент, приспособления и материалы: ключ гаечный 17X19 мм, гаечная головка 24 мм, динамометрическая рукоятка (МКР = 5...25 кгс-м), щуп пластинчатый, ломик для поворота коленчатого вала.

Содержание работ и технические условия

1. Проверить зазоры между носками коромысел и торцами клапанов в такой последовательности:

отключить аккумуляторные батареи от «массы» автомобиля;

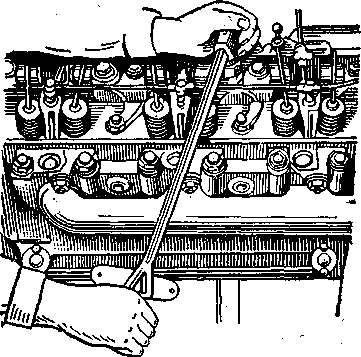

Рис. 71. Проверка затяжки болтов крепления осей коромысел

выключить подачу топлива, установив рукоятку ручного управления в крайнее переднее положение;

отвернуть барашки крепления крышки головок цилиндров и снять крышки;

проверить динамометрическим ключом (рис. 71) затяжку болтов крепления осей коромысел; момент затяжки должен быть 12—15 кгс-м;

провернуть коленчатый вал двигателя с помощью ломика, вставляемого в отверстия маховика, по ходу часовой стрелки (со стороны вентилятора) до полного закрытия впускного клапана первого цилиндра, после чего еще провернуть коленчатый вал на 1/4—1/3 оборота;

проверить щупом зазоры между носками коромысел и торцами клапанов в обоих клапанах первого цилиндра;

зазор, замеренный на холодном двигателе, должен быть 0, 25—0, 30 мм

(при проверке на двигателе из-за возможного биения сопрягаемых деталей распределительного механизма тепловые зазоры должны быть 0, 20—0, 35 мм, а в процессе эксплуатации допускается увеличение до 0, 40 мм).

2. Если величина зазора выходит за пределы указанных величин, необходимо отрегулировать зазор в такой последовательности:

ослабить контргайку регулировочного винта;

вставить в зазор между носком коромысла и торцом клапана щуп толщиной 0, 25 мм и вращать винт до упора носка коромысла в щуп;

затянуть контргайку, придерживая регулировочный винт отверткой;

вынуть щуп и проверить величину зазора. Щуп толщиной 0, 25 мм должен входить при легком нажиме, толщиной 0, 30 мм — с усилием.

3. Провернуть коленчатый вал в направлении вращения до полного закрытия впускного клапана пятого цилиндра и дополнительно повернуть еще на 1/4—1/3 оборота, проверить и отрегулировать зазоры в вышеописанном порядке.

4. Зазоры между носками коромысел и торцами клапанов регулировать в порядке работы двигателя: 1—5—4—2—6—3— 7—8.

5. После регулировки зазоров пустить двигатель и прослушать его работу. При появлении стука клапанов необходимо остановить двигатель и вновь проверить зазоры.

6. Поставить наместо и закрепить крышки головок цилиндров, проверить состояние прокладок. Течи масла быть недолжно.

| Расчет уровня механизации

|

6. РАСЧЕТ УРОВНЯ МЕХАНИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА ОБЪЕКТЕ ПРОЕКТИРОВАНИЯ

Уровень механизации производственных процессов определяется двумя показателями:

· степенью охвата рабочих механизированным трудом;

· уровнем механизированного труда в общих трудозатратах.

Популярное: