|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Материалы и инструменты, оборудование для электросварочных работ.Стр 1 из 5Следующая ⇒

Сталью называются сплавы железа с углеродом и другими элементами, содержащие менее 2, 14% С. По химическом составу стали подразделяют на: - углеродистые (низкоуглеродистые до0, 2% С, среднеуглеродистые 0, 2-0, 45; высокоуглеродистые, содержащие более 0, 5% С); -легированные (сумма легирующих элементов у низколегированных сталей до 2, 5%; у среднелегированных 2, 5-10, 0%; у высоколегированных – более 10, 0%) При определении степени легирования содержание углерода во внимание не принимают, марганец и кремний считаются легирующими элементами при их содержании более 1 и 0, 8% соответственно.

Для улучшения физических, химических, механических и технологических свойств стали легируют, т.е. вводят в состав дополнительные элементы (хром, никель, молибден и р.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства. Для заполнения разделки шва в зону дуги вводят присадочный металл в виде прутка или проволоки. При ручной дуговой сварке применяют плавящиеся электроды в виде прутков или стержней с покрытием. При механизированной сварке используют электрод в виде проволоки, намотанной на кассету. Изготовляют стальную холоднотянутую проволоку круглого сечения диаметрами 0, 3; 0, 5; 0, 8; 1, 0; 1, 2; 1, 4; 1, 6; 2, 0; 2, 5; 3, 0; 4, 0; 5, 0; 6, 0; 8, 0; 10, 0 и 12, 0 мм и поставляют в мотках (бухтах) из одного отреза. Покрытие электрода должно быть однородным, плотным, прочным, без трещин, наплывов, вздутий и эксцентричности относительно оси стержня. Допускаются шероховатость и отдельные риски глубиной менее четверти толщины покрытия, вмятин глубиной до половины толщины покрытия на длине не более 12, 0 мм, оголенность только с конца электрода на длине не более половины диаметра и другие мелкие дефекты. Электроды упаковывают в водонепроницаемую бумагу или полиэтиленовую пленку и пачками массой 3-8 кг укладывают в деревянные ящики. Масса ящика- от 30 до 50 кг. Электроды, изготовленные по ГОСТ, обеспечивают устойчивое горение дуги и спокойное равномерное плавление покрытия. Для сварки углеродистых и низколегированных конструкционных сталей предусмотрены девять типов электродов: Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60; для сварки легированных конструкционных сталей повышенной и высокой прочности пяти типов: Э70, Э85, Э100, Э125, Э150.

Таблица: Инструменты, принадлежности сварщика.

II Основная часть Технология РДС упора из стали 25

Подготовка металла под сварку Перед сваркой после подборки металла по размерам и маркам стали необходимо выполнить следующие операции: правку, резку, обработку кромок под сварку. Правку листов можно выполнять вручную или механизированным способом. Механическую резку металла производят ножницами, на обрезных станках и в штампах на прессах. Для резки используют ножницы листовые снаклонным ножом; высеченные, дисковые, комбинированные, пресс-ножницы, сортовые для резни уголка; швеллеров и двутавров, ручные, пневматические и электрические. Отрезные станки применяют для резки труб, фасонного и сортового материала.

Выбор режима сварки Под режимом сварки понимают совокупность показателей, определяющих протекание процесса сварки. Эти показатели называют элементами режима. Основными элементами режима дуговой сварки является: ток, род и полярность тона, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке к ним добавляется величина поперечного перемещения конца электрода. Остальные факторы: вылет (длина) электрода, свойства покрытия, начальная температура металла, наклон электрода являются дополнительными показателями режима сварки. Величина тока. Увеличение тока увеличивает, а уменьшение – уменьшает глубину провара. При глубине провара более 0, 7 – 0, 8 толщины металла резко изменяются условия отвода тепла от нижней части сварочной ванны и может произойти сквозное проплавление металла.

Ширина шва при постоянном токе прямой полярности меньше, чем при сварке постоянным током обратной полярности и переменным током. Определив условия сварки, обеспечивающие получение высококачественного сварочного соединения, выбирают диаметр электрода (проволоки) и величину сварочного тока. Диаметр проволоки выбирается в зависимости от толщины сварочного металла. Для стыковых швов можно применять:

толщину сварочного металла, мм 0, 5-1, 5 1, 5-3 3-3 6-8 9-12 13-20 Диаметр проволоки электрода, мм 1, 5-20 2-3 3-4 4-5 4-6 5-6.

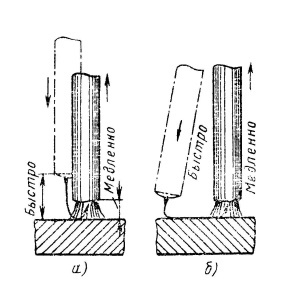

Возбуждение сварочной дуги. Для возбуждения сварочной дуги сварщик концом электрода прикасается к металлу, а затем быстро отводит от него на 2-4 мм. В этот момент образуется дуга, длину которой поддерживают во время сварки путем постепенного опускания электрода по мере его расплавления. До момента образования дуги сварщик должен закрыть лицо щитком или шлемом. Длинная дуга не обеспечивает достаточной глубины проплавления основного металла, а электродный металл при плавлении окисляется и сильно разбрызгивается: в результате получается неровный шов с большим количеством включений и окислов. О длине дуги можно судить по звуку издаваемому ею при горении. Дуга нормальной длины издает равномерный звук одного тона, слишком длинная дуга – более резкий и громкий звук, часто прерывающийся и сопровождающийся хлопками.

Рис Возбуждение дуги: а - постукиванием, б- чирканьем. Рис Возбуждение дуги: а - постукиванием, б- чирканьем.

Наплавка валика При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется, узкий валик. При наплавлении валика электрод следует держать наклонно, под некоторым углом к вертикальной линии, чтобы капли металла при расплавлении конца электрода в направлении его оси, попадали в расплавленный металл ванны. После окончания накладки валика остающийся в конце его кратер должен быть тщательно заварен, чтобы в этом месте не появилась трещина. При сварке электродами с покрытиями необходимо обеспечить полную и равномерную защиту жидкого металла слоем расплавленного шлака. Шлак должен располагаться позади дуги металла и не затекать вперед. Металл поддерживается достаточное время в жидком состоянии, чтобы частицы шлака всплыли на поверхность ванны, и шлак успел раскислить металл. При сварке швов без сноса промок валик, накладывается с небольшим Ацетиленовые генераторы.

Ацетиленовый генератор – это устройство для выработки ацетилена путем химической реакции. Взаимодействие карбида кальция с водой приводит к выделению необходимого продукта. В настоящее время такие аппараты используются как в стационарных, так и в передвижных газовых установках. Собственно, ацетилен является основным горючим при газовой сварке. Давайте более подробно поговорим о том, что это за оборудование и в чем его ключевые особенности. Ацетиленовые генераторы, предназначенные для сварки и резки, могут отличаться конструктивно и классифицируются по следующим признакам: · по производительности — от 0, 5 до 160 м³ /час; · по давлению вырабатываемого ацетилена — низкого (до 10 кПа) и среднего (от 70 до 150 кПа) давления; · по способу перемещения — передвижные и стационарные; ·

В зависимости от взаимодействия карбида кальция с водой генераторы могут быть двух систем: «КВ» — «карбид в воду» и «ВК» — «вода в карбид». Возможно комбинирование двух систем, когда дозируют оба вещества. Популярное:

|

Последнее изменение этой страницы: 2017-03-11; Просмотров: 965; Нарушение авторского права страницы