|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ВАГОН САМОХОДНЫЙ ШАХТНЫЙ ВС-17ВСтр 1 из 15Следующая ⇒

ВАГОН САМОХОДНЫЙ ШАХТНЫЙ ВС-17В РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ГЦУЛ 04.0.003.00.00.000-81 РЭ

г. Могилев 2011г. Содержание стр.

1 Общие сведения 3 2 Требования по безопасной эксплуатации 4 3 Техническая характеристика 7 4 Общее устройство самоходного шахтного вагона и органы управления 11 5 Привод хода 15 6 Ходовая часть 34 7 Гидравлическая система; описание гидравлической схемы 40 8 Система рулевого управления 49 9 Тормозные системы 58 10 Оборудование 69 11 Электрооборудование самоходного вагона 80 12 Подготовка к работе и эксплуатация вагона 113 13 Техническое обслуживание вагона 123 14 Правила хранения 136 Приложение А Техническое описание и инструкции по эксплуатации на блоки (реле) KD73X, KLH, ЕА2, ЕА2.1, UP6, LH86 138 Приложение Б Сведения о содержании драгоценных металлов 162 Приложение В Блок процессорного управления 163 Приложение Г Перечень комплектующих самоходного шахтного вагона ВС-17В, подлежащих периодической замене при техническом обслуживании 194 Приложение Д Монтажные схемы 195

ОБЩИЕ СВЕДЕНИЯ

Вагон самоходный шахтный ВС-17В (04.01.33.00.00.000-81)предназначен для безрельсовой транспортировки челночным способом калийной руды, а также горной массы и полезных ископаемых с плотностью в разрыхленном состоянии 1, 35 — 1, 4 т/м3 в подземных рудниках и шахтах в опасных по газу метану горных выработках с минимальными размерами 3, 0 м по ширине и 2, 1 м по высоте. Вагон применяется в проходческих и проходческо-очистных комплексах совместно с комбайнами ПК-8МА, ПКС-8, «Урал-10АМБ», «Урал-10А», «Урал-20А», «Урал-60», «Урал-61», «Урал-70», 4ПП-2СМ, КИД, бункерами-перегружателями типаБП14М, вагонами типа 5ВС-15М, погрузочными машинами типа ПНБ и ППМ, и является средством призабойного транспорта. Вагон работает в следующих условиях: - почва выработки – каменная или калийная соль, толщина слоя штыба до 100 мм, неровности почвы (выступы) до 100 мм. - гранулометрический состав транспортируемого материала 0-50 мм (до 96% по объему), наибольший размер куска до 150 мм. Номинальное значение климатических факторов по ГОСТ 15150-69, для которых предназначен вагон: климат – умеренный (У), температура окружающей среды – от +5оС до +35оС, категория размещения – 5.

ВНИМАНИЕ: ПРЕЖДЕ, ЧЕМ ВВЕСТИ НОВЫЙ ВАГОН В ЭКСПЛУАТАЦИЮ, НЕОБХОДИМО ИЗУЧИТЬ НАСТОЯЩЕЕ РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ВАГОНА САМОХОДНОГО ШАХТНОГО, Руководство по эксплуатации 303 РЭ " ГИДРОМОТОРЫ АКСИАЛЬНО-ПОРШНЕВЫЕ РЕГУЛИРУЕМЫЕ типа 303", " Тормоз дисковый стояночный СТ-72. Руководство по эксплуатации ДИШЖ.304215.200 РЭ" И СТРОГО ВЫПОЛНЯТЬ ПРИВЕДЕННЫЕ В НИХ РЕКОМЕНДАЦИИ ВО ИЗБЕЖАНИЕ ПРОИСШЕСТВИЙ, ТРАВМ И УВЕЧИЙ! ТРЕБОВАНИЯ ПО БЕЗОПАСНОЙЭКСПЛУАТАЦИИ

Меры безопасности 2.1.1 Работы, связанные со спуском вагона в шахту, монтажом, техническим обслуживанием и ремонтом, а также эксплуатацией вагона осуществлять в строгом соответствии с " Правилами технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь" издания 2006 года, с требованиями ГОСТ 12.1.004-91 " ССБТ. Пожарная безопасность. Общие требования", ГОСТ 12.2.003-91 " ССБТ. Оборудование производственное. Общие требования безопасности", ГОСТ 12.2.106-85 " ССБТ. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых", " Общие гигиенические требования к забойным машинам и комплексам для калийных рудников" издания 1985 года, " Межотраслевые правила по охране труда при работе в электроустановках», НЦ ЭНАС, 2009г.-240с., ведомственными инструкциями: - Инструкцией № Р-1 по охране труда для подземных работников рудников РУП «ПО «Беларуськалий»»; - Инструкцией № Р-2 по охране труда для машинистов горных выемочных машин и горнорабочих очистного забоя при эксплуатации проходческих комплексов, щеленарезных, почвоподдирочных машин на рудниках РУП «ПО «Беларуськалий»»; - Инструкцией № Р-10 по охране труда для доставщиков крепежных материалов в шахту и лиц, обслуживающих грузоподъемные машины, управляемые с пола, рудников РУП «ПО «Беларуськалий»»; - Инструкцией № Р-17 по охране труда для электрослесарей (слесарей) дежурных и по ремонту оборудования подземных участков рудников РУП «ПО «Беларуськалий»; - Инструкцией № Р-27 по охране труда при спуске и подъеме (транспортировке) грузов по стволам рудников РУП «ПО «Беларуськалий». 2.1.2 К работе на самоходных вагонах в рудниках допускаются горнорабочие очистного забоя, машинисты горновыемочных машин и другие работники не моложе 18 лет, мужского пола, прошедшие соответствующее обучение, медицинское освидетельствование, сдавшие экзамен в квалификационной комиссии и имеющие соответствующее удостоверение и практические навыки по эксплуатации данных машин. 2.1.3 Перед началом работы машинист вагона обязан проверить техническое состояние вагона (рабочих и стояночных тормозов, систему рулевого управления, шин, взрывобезопасных оболочек, питающего кабеля, наличия сигнала и освещения) с отметкой в журнале приема и сдачи. 2.1.4 Проверка рабочего тормоза производится при движении порожнего вагона на горизонтальном участке выработки на максимальной скорости, при этом тормозной путь должен быть не более 2, 5 м. 2.1.5 Проверка стояночного тормоза самоходного вагона производится в следующей последовательности: 2.1.5.1 Вагон въезжает на максимальный уклон, имеющийся на участке движения вагона. 2.1.5.2 Затормаживается рабочим тормозом без выключения маслостанции до полной остановки вагона. 2.1.5.3 Кран включения стояночного тормоза переводится в положение " заторможено". 2.1.5.4 Через несколько секунд рабочий тормоз снимается, при этом вагон должен удерживаться стояночным тормозом на месте. 2.1.6 Категорически запрещается эксплуатировать самоходный вагон при: - неисправных тормозах; - неполадках в системе рулевого управления; - несветящихся фарах; - неисправных сигнальных устройствах; - поврежденной оболочке кабеля; - нарушенной взрывозащищенности электрооборудования; - неисправных защитах от утечки тока на землю, токов короткого замыкания, неисправности заземления и электрооборудования. 2.1.7 Повороты вагона должны производиться только на I скорости. 2.1.8 При работе вагона в комплексе с передвижными или стационарными бункер-перегружателями, при подъезде к местам перегрузки движение вагона должно осуществляться также только на I скорости. 2.1.9 Движение порожнего вагона на участках с уклоном более 15º должно производится на I скорости (движение груженого вагона допускается на уклонах до 15º ). 2.1.10 На стоянках, при отключении электроэнергии и возникновении аварийных ситуаций вагон должен быть заторможен стояночной тормозной системой. 2.1.11 Начинать движение вагона можно только при установке рукоятки крана управления стояночной тормозной системой в положение «выкл.». 2.1.12 Прежде чем выйти из кабины вагона — включить стояночную тормозную систему, отключить маслостанцию. 2.1.13 Категорически запрещается: - управлять вагоном при нахождении машиниста вне кабины вагона; - управлять вагоном из кабины в положении стоя (допускается привставать с сидений при погрузке и разгрузке горной массы, при этом вагон должен быть заторможен стояночным тормозом); - выходить из кабины вагона во время его движения, а также при погрузке и разгрузке горной массы; - передавать управление вагоном лицу, не имеющему удостоверения на право управления самоходным вагоном; - перевозить людей в кузове вагона или на свободном сидении; - управлять вагоном, находясь спиной относительно направления его движения; - находиться в кузове вагона при работе конвейера; - отключать электродвигатели при движении под уклон; - производить ремонтные работы при поднятой платформе без использования страховочных упоров между рамой и платформой, обеспечивающих надежную фиксацию платформы и предотвращающих ее самопроизвольное опускание. 2.1.14 При обслуживании и ремонте вагон надежно затормозить, подложив под колеса противооткатные упоры, входящие в комплектацию вагона, и отключить напряжение. Не допускается подкладывание под колеса случайных предметов (досок, камней и т. д.). 2.1.15 Питающий кабель в местах переезда его вагоном должен быть защищен конструкцией, состоящей из двух швеллеров. 2.1.16 Запрещается движение вагона с поднятой платформой вперед, кроме маневровых перемещений в местах разгрузки на расстояние не более двух метров. 2.1.17 С целью предотвращения поражения персонала электрическим током необходимо следить, чтобы заземляющий провод кабеля и заземление штрекового пускателя, к которому подключается питающий кабель вагона, не были повреждены; взрывозащитные поверхности электротехнических изделий не должны иметь выбоин, рисок, царапин. 2.1.18 Узлы электрооборудования должны быть закрыты; болты, крепящие крышки взрывоопасных оболочек, должны быть надежно затянуты. Зазор между крышкой и корпусом должен быть не более 0, 12 мм. 2.1.19 Вскрытие крышек взрывобезопасных оболочек магнитной станции, пульта управления, кабельного барабана, фар, звукового сигнала и электродвигателей производить только после отключения питания вагона от электросети. При этом на заблокированном штрековом пускателе, с которого может быть подано напряжение на вагон, должна быть установлена табличка с надписью «Не включать, работают люди». После окончания ремонтных работ крышка магнитной станции должна быть опломбирована. 2.1.20 Запрещается работа вагона с дефектами замочных колец на колесах. 2.1.21 Запрещается приступать к разборке колеса, предварительно полностью не выпустив воздух из шины. 2.1.22 Прежде чем накачать шину воздухом, собранное колесо поместить в специальную решетку так, чтобы замочное кольцо было направлено в противоположную сторону от лиц, производящих работу. 2.1.23 Запрещается движение груженого вагона на 3 скорости. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

3.1 Техническая характеристика вагона самоходного шахтногоВС-17В представлена в таблице 3.1.

Таблица 3.1 - Техническая характеристика вагона самоходного шахтного ВС-17В Наименование параметра | Значение параметра | |||

| 04.01.33.00.00.000-81 | ||||

| ОСНОВНЫЕ ПАРАМЕТРЫ | ||||

| Максимальная грузоподъемность, кг | 17000 | |||

| Масса снаряженного вагона, кг | 17000 | |||

| Масса вагона полная, кг | 34000 | |||

| Скорость движения максимальная (вперед, назад) по горизонтальному участку без груза, км/ч, не более: - Iскорость - II скорость ...- III скорость | 3, 6 7, 2 9 | |||

| База, мм | 3100 | |||

| Колея, мм | 2060 | |||

| Дорожный просвет, мм | 320 | |||

| Минимальный радиус поворота по наружному габариту, мм, не более | 8500 | |||

| Угол въезда, град: - передний; - задний | 11 15 | |||

| Вертикальный радиус проходимости, мм | 2900 | |||

| Наибольший уклон пути, преодолеваемый груженым вагоном при коэффициенте сцепления колес с грунтом 0, 45 на участке не более 40 м, град | 15 | |||

| Тормозной путь вагона с грузом, движущегося со скоростью 9 км/час, м, не более | 2, 5 | |||

| Габаритные размеры, мм: - длина - ширина - высота (с надставными бортами) | 8375 2600 1725 (1875) | |||

| Высота загрузки, мм: - минимальная | 1115 | |||

| Высота разгрузки при высоте кровли 2, 6 м., мм: | регулируемая, до 1440 | |||

| ТРАНСМИССИЯ | ||||

| Привод хода | Два отдельных редуктора хода (правый и левый), приводимых в движение электродвигателями | |||

| Главная передача | Одноступенчатый конический редуктор с круговыми зубьями | |||

| Колесная передача | Планетарная, одноступенчатая с прямозубыми цилиндрическими шестернями | |||

| Карданные валы | Открытого типа, шарниры на игольчатых подшипниках | |||

| ХОДОВАЯ ЧАСТЬ | ||||

| Рама | Сварная, лонжеронного типа, соединенная между собой поперечинами | |||

Продолжение таблицы 3.1

| Наименование параметра |

Значение параметра | |

| Подвеска - передняя - задняя |

Зависимая с поперечным балансиром Жесткая, ведущие управляемые колеса установлены на балке, жестко связанной с поперечиной рамы | |

| Колеса Шины - исполнение - норма слойности - модель - размер - номинальное давление, МПа - максимально допустимая нагрузка, кН | Четыре ведущих бездисковых, управляемых попарно колеса

пневматические 22 ФБел-67А 14.00-20 0, 75±0, 025 88 | |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ | ||

| Система рулевого управления | Гидрообъемная: гидравлический рулевой механизм, и силовые гидроцилиндры, с поворотом всех колес попарно | |

| ТОРМОЗНЫЕ СИСТЕМЫ | ||

| Рабочая тормозная система | Тормозная система гидравлическая двухконтурная(передняя и задняя ось) Тормозные механизмы барабанного типа с двумя внутренними колодками | |

| Стояночная тормозная система | Тормозной механизм дискового типа с гидроприводом от цилиндра, постоянно замкнутого типа с пружинным энергоаккумулятором. Крепится к картеру редуктора хода | |

| Запасная система | Используется стояночная тормозная система и исправный контур рабочей тормозной системы | |

| ЭЛЕКТРООБОРУДОВАНИЕ | ||

| Характеристика тока, Гц | Переменный, 50 | |

| Номинальное напряжение, В | 1140 | |

| Исполнение электрооборудования | Рудничное взрывозащищенное группы I по ГОСТ 30852.0 | |

| Электродвигатели: - модель - тип - мощность, КВт - назначение - количество, шт. | АВТ15-4/6/12 асинхронный 22/46/23 (I-передача-23КВт, II-передача-46КВт, III-передача -22КВт) привод ходовой части 2 | ВРПВ180М4У2, 5 - 30 привод маслостанции 1 |

| Суммарная максимальная установленная мощность, кВт |

122 | |

| Освещение | Четыре фары, 24 В | |

| Кабель марка | Гибкий экранированный кабель круглого сечения КГЭС 3x16+1x10+1х16 | |

Продолжение таблицы 3.1

| Наименование параметра | Значение параметра |

| КАБИНА И ПЛАТФОРМА | |

| Кабина | Двухпозиционная |

| Сиденье оператора | Два сиденья с мягким покрытием |

| Платформа время подъема груженой платформы, с, не более время опускания порожней платформы, с, не более | Ковшового типа с установленным в основании скребковым конвейером 12 12 |

| МЕХАНИЗМЫ И АГРЕГАТЫ | |

| Конвейер: тип механизма привод ширина, мм передаточное число привода скорость движения цепи регулируемая, м/с время разгрузки, (не более), с тип цепи шаг скребков, мм | Цепной, скребковый Приводная станция, гидравлический привод 1010 44, 6 до 0, 6 75 18× 64-С-7 ГОСТ 25996-97 512 |

| Маслостанция: привод максимальная емкость бака, л тип насоса количество насосов | Электрический 130 Насос сдвоенный шестеренный KP30.34-LED/EB30.34LED/EBD" CASAPPA" 1 |

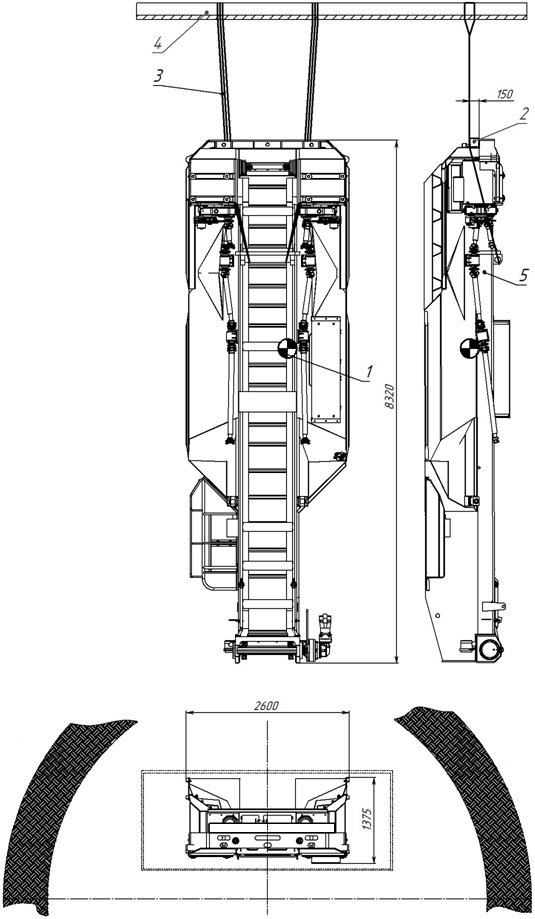

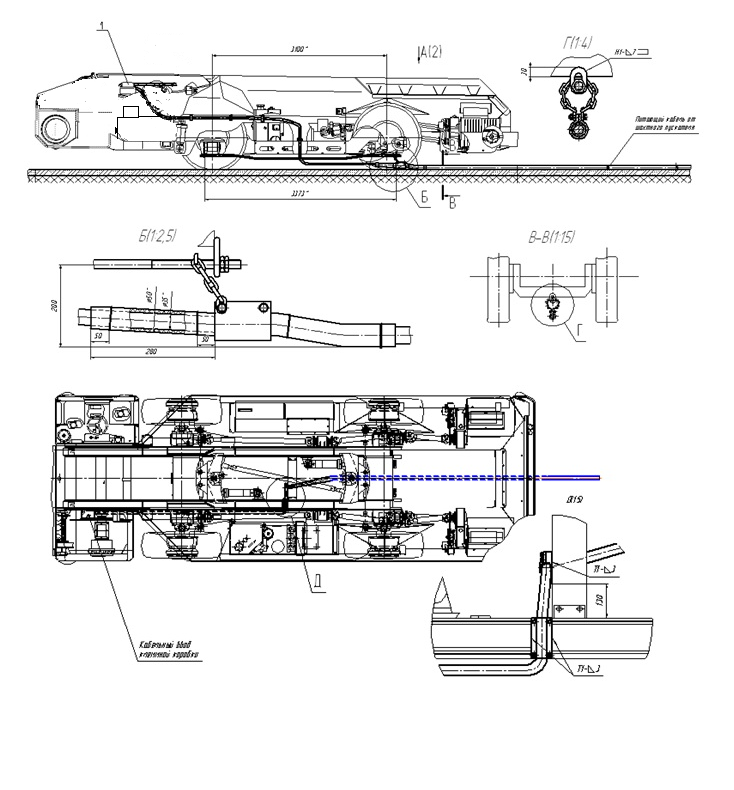

3.2 Габаритные размеры самоходного шахтного вагона показаны на рисунках 3.1а, 3.1б, 3.1в.

Рис. 3.1а — Вагон самоходный шахтный ВС-17В. Вид слева. Габаритные размеры.

Рис. 3.1б — Вагон самоходный шахтный ВС-17В. Вид спереди. Габаритные размеры.

Рис. 3.1в — Вагон самоходный шахтный ВС-17В. Вид сзади. Габаритные размеры.

ПРИВОД ХОДА

Общие сведения

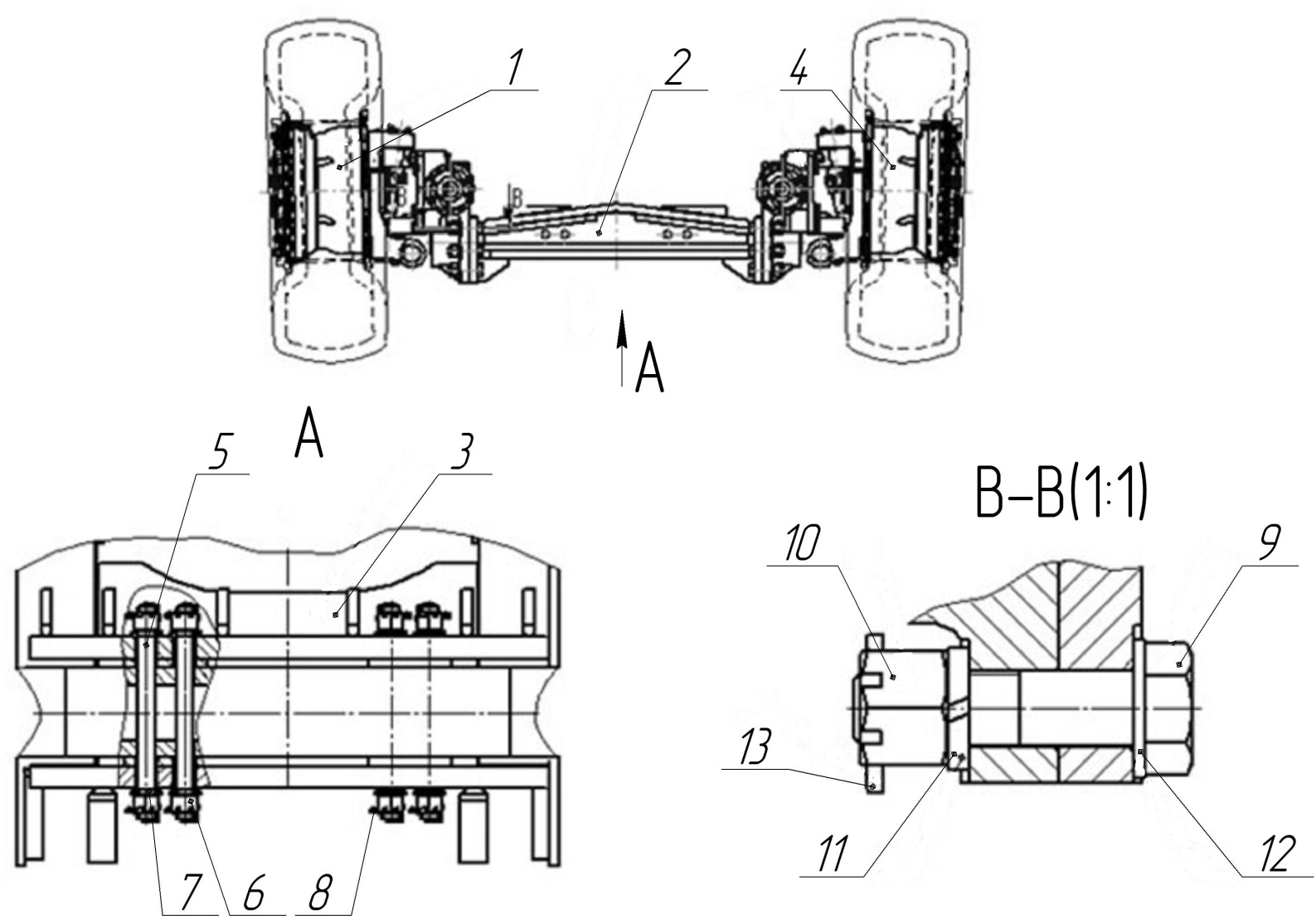

Вагон оснащен двумя отдельными приводами хода, установленными с правой и левой стороны на кронштейнах рамы.

Каждый привод состоит из электродвигателя, редуктора хода, стояночного тормоза, установки карданных валов, конического (главная передача) и планетарного редукторов колес.

Общее передаточное число привода хода составляет 36, 83.

Редуктор хода

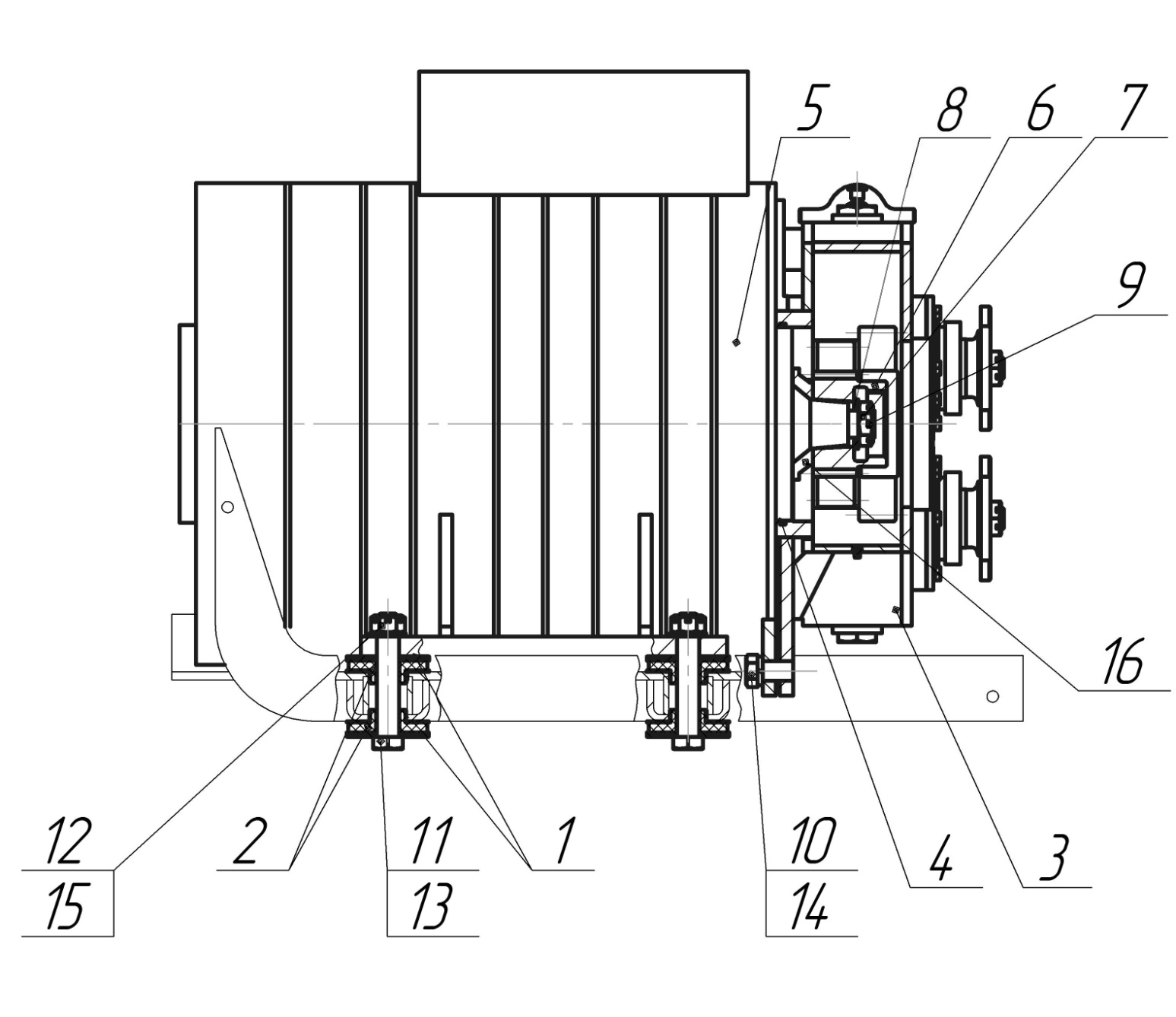

Установка тягового двигателя и редуктора хода представлена на рисунке 5.1.Редуктор хода 3 крепится к фланцу электродвигателя 5 и устанавливается совместно с ним на кронштейне рамы на подушках 2 (таблица 5.1).

Рисунок 5.1 — Установка тягового двигателя и редуктора хода

Таблица 5.1 – Установка тягового электродвигателя и редуктора хода

ГЦУЛ 04.0.003.04.00.000

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 04.01.33.04.00.001 | Пластина амортизатора | 16 |

| 2 | 04.01.33.04.02.000 | Подушка электродвигателя | 16 |

| 3 | ГЦУЛ 04.0.003.04.03.000 ГЦУЛ 04.0.003.04.04.000 | Редуктор хода правый Редуктор хода левый | 1 1 |

| 4 | Кольцо 240-250-58-2-2 ГОСТ 18829-73 | 2 | |

| 5 | ЭлектродвигательАВТ15-4/6/12 | 2 | |

| 6 | 04.01.33.04.01.001 | Шестерня ведущая | 2 |

| 7 | 04.01.33.04.01.002 | Гайка М33х1, 5 | 2 |

| 8 | 04.01.33.04.01.003 | Шайба | 2 |

| 9 | Шплинт 5х43.019 ГОСТ 397-79 | 2 | |

| 10 | Болт М22х1, 5-6gх40.88.019 ГОСТ 7798-70 | 8 | |

| 11 | Болт 2М24х2-6gх150.88.019 ГОСТ7798-70 | 8 | |

| 12 | Гайка М24х2-6Н.8.019 ГОСТ5918-73 | 8 | |

| 13 | Шайба 24 06.019 ГОСТ 11371-78 | 8 | |

| 14 | Шайба 22Т 65Г 019 ГОСТ 6402-70 | 8 | |

| 15 | Шплинт 4х36.019 ГОСТ 397-79 | 8 |

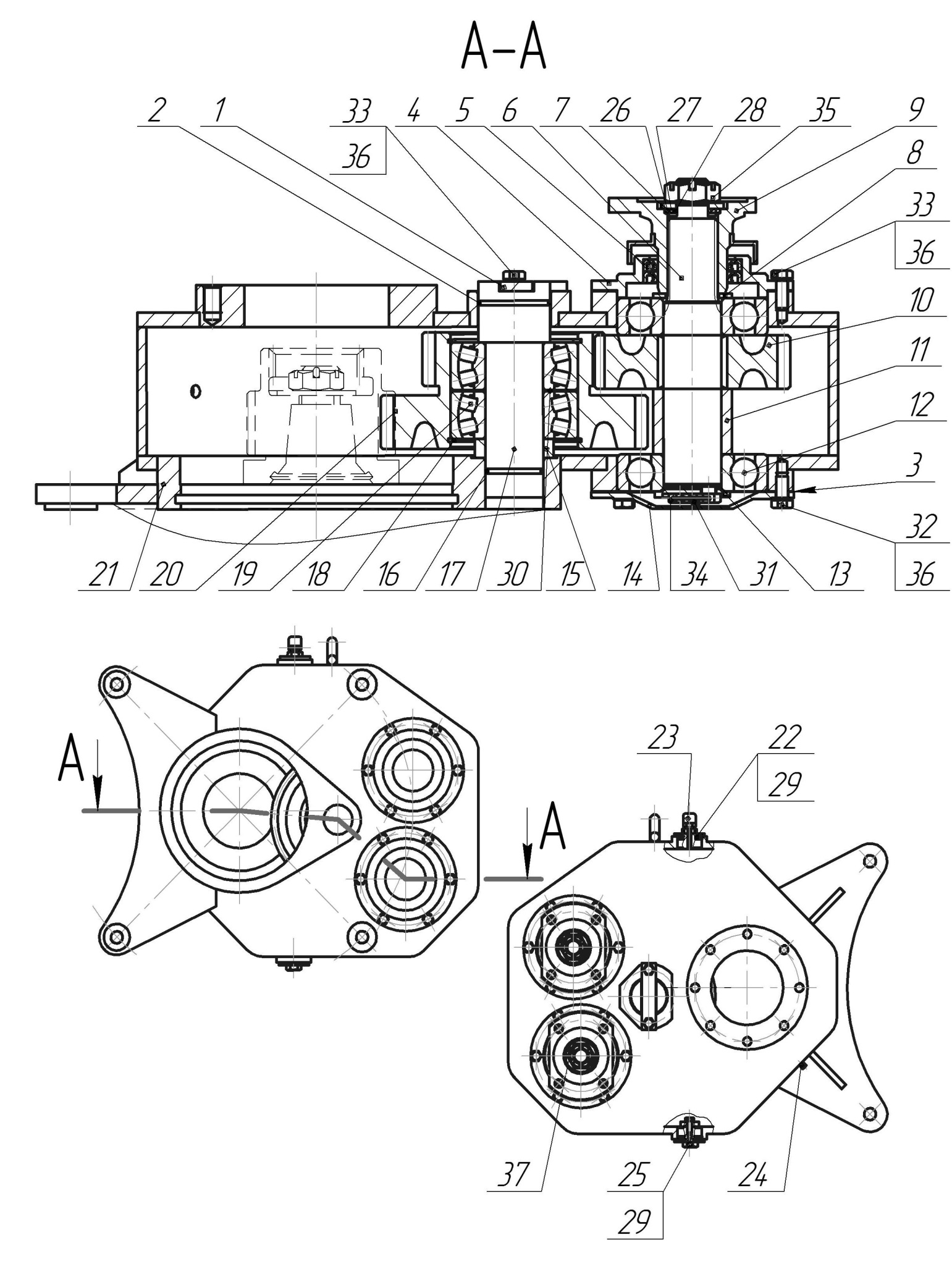

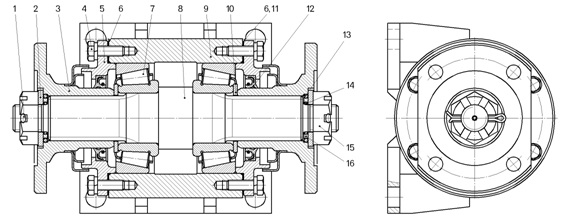

Редуктор хода (рисунок 5.2, таблица 5.2)имеет два выходных фланца 9 для крепления задних карданных валов. Передаточное число редуктора 1, 851.

Вращение к карданным валам передается от ведущей шестерни, закрепленной на валу электродвигателя, на блок-шестерню 20, ведомые шестерни 10, установленные на подшипниках 12 валов 6.

Фланцы крепления карданных валов 9 закреплены на шлицах валов 6.

Вывод на стояночный тормоз осуществляется от ведущей шестерни, закрепленной на валу электродвигателя.

В картере редуктора 21 имеются: клапан 23, заливная пробка 22, контрольная 24 и сливная 25 пробки (таблица 5.2).

Рисунок 5.2 — Редуктор хода

Таблица 5.2 – Редуктор хода ГЦУЛ 04.0.003.04.03.000 (ГЦУЛ 04.0.003.04.04.000)

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 04.01.33.04.03.005 | Планка | 1 |

| 2 | Кольцо 058-063-30-2-2 ГОСТ 18829-81 | 1 | |

| 3 | 04.01.33.04.03.010 | Прокладка | 4 |

| 4 | 04.01.33.04.03.301 | Крышка передняя | 2 |

| 5 | Манжета 1.2-60х85-1-1 ГОСТ 8752-79 Манжета 2.2-60х85-1-1 ГОСТ 8752-79 | 1 1 | |

| 6 | 04.01.33.04.03.004 | Ведомый вал | 2 |

| 7 | 04.01.33.04.03.012 | Шайба специальная | 2 |

| 8 | 04.01.33.04.03.009 | Распорное кольцо | 2 |

| 9 | 04.01.33.04.03.400 | Фланец | 2 |

| 10 | 04.01.33.04.03.006 | Ведомая шестерня | 2 |

| 11 | 04.01.33.04.03.002 | Распорная втулка | 2 |

| 12 | Подшипник 410А ГОСТ 8338-75 | 4 | |

| 13 | 04.01.33.04.03.008 | Упорная шайба | 2 |

| 14 | 04.01.33.04.03.007 | Крышка задняя | 2 |

| 15 | 04.01.33.04.03.001 | Распорная втулка | 1 |

| 16 | 0-кольцо 43, 8х3, 3 | 1 | |

| 17 | 04.01.33.04.03.003 | Промежуточный вал | 1 |

| 18 | Кольцо 1Б110 ГОСТ 13941-68 | 2 | |

| 19 | Подшипник 3610 ГОСТ 5721-75 | 2 | |

| 20 | 04.01.33.04.03.201 | Блок-шестерня | 1 |

| 21 | ГЦУЛ 04.0.003.04.03.100 ГЦУЛ 04.0.003.04.04.100 | Картер правый Картер левый | 1 1 |

| 22 | ГЦУЛ 04.0.003.04.03.015 | Пробка М42х2 | 1 |

| 23 | 04.01.33.33.01.200 | Клапан | 1 |

| 24 | Заглушка 1- К 1/8-22 ГОСТ 13974-74 | 1 | |

| 25 | 04.01.33.26.38.000 | Пробка магнитная М42х2 | 1 |

| 26 | Кольцо 040-048-46-2-2 ГОСТ 18829-81 | 2 | |

| 27 | 04.01.33.04.03.011 | Шайба | 2 |

| 28 | Кольцо 027-032-30-2-2 ГОСТ 18829-81 | 2 | |

| 29 | Кольцо 040-045-30-2-2 ГОСТ18829-81 | 2 | |

| 30 | 04.01.33.04.03.202 | Втулка | 2 |

| 31 | 04.01.33.04.03.013 | Шплинт проволока | 1 |

| 32 | Болт М10-6gх20.88.019 ГОСТ 7805-70 | 12 | |

| 33 | Болт М10-6gх25.88.019 ГОСТ 7805-70 | 14 | |

| 34 | Болт 3М12-6gх30.88.019. ГОСТ7805-70 | 4 | |

| 35 | Гайка М27х2-7Н.88019 ГОСТ 5919-73 | 2 | |

| 36 | Шайба 10Л 65Г 02 9 ГОСТ 6402-70 | 26 | |

| 37 | Шплинт 5х45.019 ГОСТ 397-79 | 2 |

Карданная передача

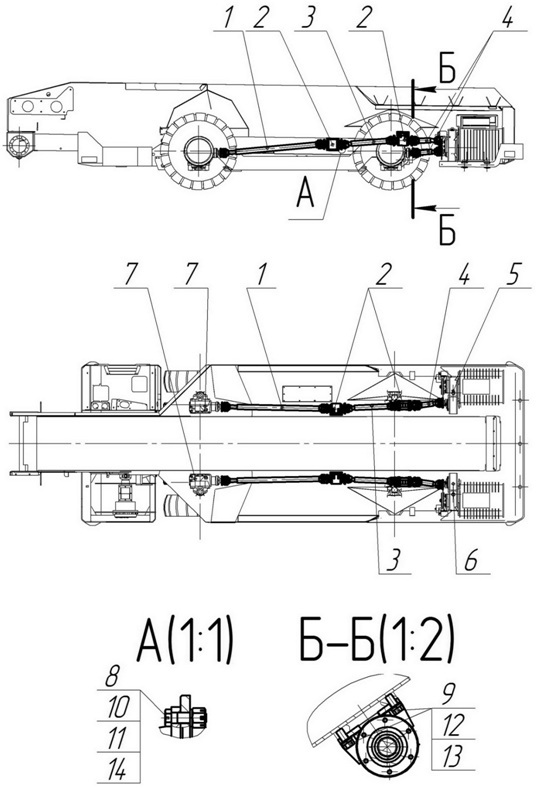

Карданные валы устанавливаются для передачи крутящего момента от редукторов привода хода к главным передачам колес переднего и заднего мостов.

Установка карданных валов (рисунок 5.3, таблица 5.3)на каждую сторону состоит из двух одинаковых по длине задних карданных валов 4, промежуточного карданного вала 3, двух промежуточных опор 2 и переднего карданного вала 1.

Рисунок 5.3 – Установка карданных валов

Таблица 5.3 – Установка карданных валов 04.01.33.07.00.000

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 14.2201011-2 | Вал карданный | 2 |

| 2 | 04.01.33.07.01.000 | Опора промежуточная | 4 |

| 3 | 4075-2201008-02 | Вал карданный | 2 |

| 4 | ЧТЗ.2201010 | Вал карданный | 4 |

| 5 | ГЦУЛ 04.0.003.04.03.000 | Редуктор хода правый | 1 |

| 6 | ГЦУЛ 04.0.003.04.04.000 | Редуктор хода левый | 1 |

| 7 | Главная передача | ||

| 8 | Болт 2М14х1.5-6gх45 | 64 | |

| 9 |

| Болт М18х1.5-6gх40 | 16 |

| 10 | Гайка М14х1, 5-6Н.12.019 ГОСТ5919-73 | 64 | |

| 11 | Шайба 14ОТ 65Г 019 ГОСТ 6402-70 | 64 | |

| 12 | Шайба 18 ОТ 65Г 019 ГОСТ6402-70 | 16 | |

| 13 | Шайба 19 019 ГОСТ 11371-68 | 16 | |

| 14 | Шплинт 3, 2х32 019 ГОСТ 397-66 | 64 |

Вращение на каждое колесо передается одним карданным валом. В связи с балансирной подвеской переднего моста, передние карданные валы имеют переменные углы в шарнирах, а в задних карданных валах, ввиду жесткого крепления задних колес к раме, углы в шарнирах постоянны.

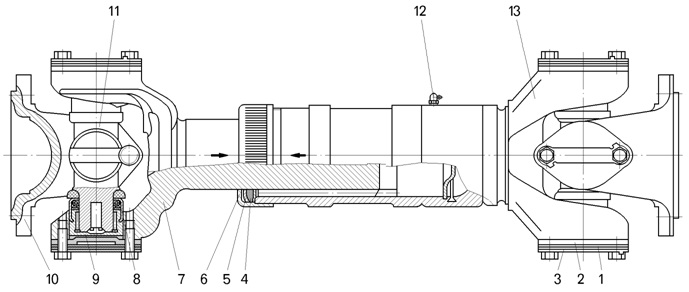

Рисунок 5.4 — Карданный вал

Карданный вал (рисунок 5.4)состоит из фланец-вилок 10, скользящей вилки 7, крестовин 11 с подшипниками 9.

Карданный вал балансируется с помощью балансировочных пластин. Взаимное расположение сбалансированного комплекта обозначено стрелками.

В эксплуатации, при замене крестовин с подшипниками вследствие их износа, необходимо соблюдать взаимное расположение фланцев 10 и вилок 7 и 13.

Промежуточная опора (рисунок 5.5, таблица 5.5)состоит из корпуса 9, в котором на конических роликовых подшипниках 7 установлен вал 8, к фланцам 3 которого крепятся фланец-вилки карданных валов. Зазор в подшипниках обеспечивается с помощью прокладок 11. Уплотнение внутренних полостей обеспечивается манжетами 12.

Рисунок 5. 5 – Промежуточная опора

Таблица 5.5 – Опора промежуточная 04.01.33.07.01.000

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | Шплинт 5х50.019 ГОСТ397-79 | 2 | |

| 2 | 04.01.33.07.01.014 | Шайба специальная | 2 |

| 3 | 04.01.33.07.01.200 | Фланец | 2 |

| 4 | Болт М10-6gх30 ГОСТ 7805-70 | 12 | |

| 5 | 04.01.33.07.01.013 | Крышка картеров подшипника | 2 |

| 6 | 04.01.33.07.01.005 | Прокладка | 3 |

| 7 | Подшипник 7610А ГОСТ 27365-87 | 2 | |

| 8 | 04.01.33.07.01.004 | Вал | 1 |

| 9 | 04.01.33.07.01.100 | Корпус | 1 |

| 10 | 04.01.33.07.01.001 | Распорное кольцо | 2 |

| 11 | 04.01.33.07.01.009 04.01.33.07.01.010 04.01.33.07.01.011 | Прокладка Прокладка Прокладка | 4 4 3 |

| 12 | Манжета 2.2-60х85-1 ГОСТ 8752-79 | 2 | |

| 13 | Кольцо 040-048-46-2-2 ГОСТ 18829-81 | 2 | |

| 14 | Кольцо 027-032-30-2-2 ГОСТ 18829-81 | 2 | |

| 15 | Гайка М27х2-6Н.109.019 ГОСТ5919-73 | 2 | |

| 16 | 04.01.33.07.01.003 | Шайба | 2 |

5.4 Ведущие управляемые колеса

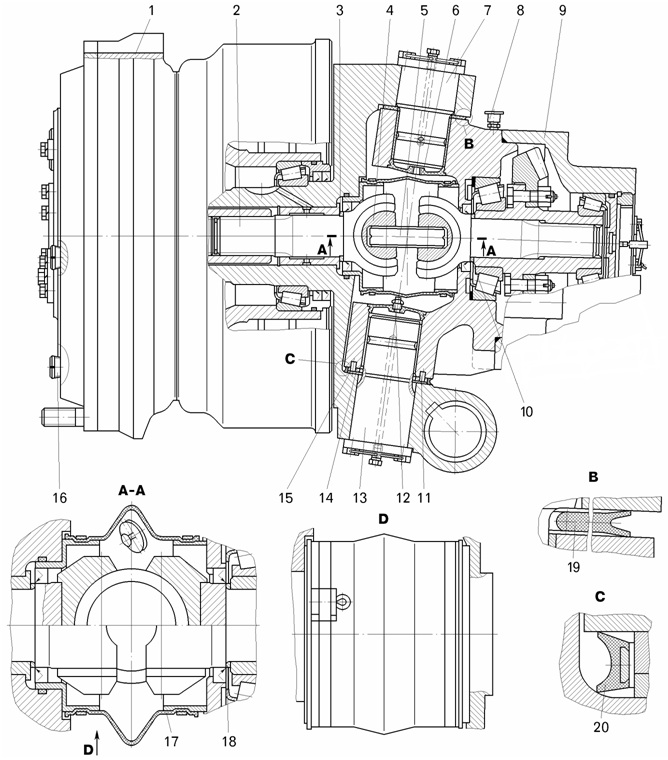

Ведущее управляемое колесо (рисунок 5.6, таблица 5.6) состоит из главной передачи (конический редуктор), ступицы колеса с колесной передачей и тормозом, шарнира равных угловых скоростей, шкворневого соединения и колеса с шиной.

Для правых и левых колес, ведущие шестерни главных передач имеют противоположное вращение, поэтому главные передачи разделяются на правые и левые.

Для построения рулевой трапеции поворотные кулаки колес также разделяются на правые и левые. Вследствие этого ведущие колеса собираются правыми и левыми.

Карданные валы механического привода ведущих колес по одну сторону вагона вращаются в одном направлении.

Ступица колеса с планетарной передачей и тормозом (рисунок 5.7, таблица 5.7) установлена на конических роликовых подшипниках, расположенных на цапфе поворотного кулака и на кожухе опорной шестерни колесной передачи, который неподвижно крепится к указанной цапфе.

На поворотном кулаке установлены на одной оси цилиндр тормоза 32 и тормозные колодки 37.

Колесная передача — планетарная, одноступенчатая с прямозубыми цилиндрическими шестернями. Крутящий момент от конической главной передачи через шарнир равных угловых скоростей и соединительную втулку 26 передается на ведущую шестерню планетарной передачи, и далее на сателлиты, которые перекатываются по опорной шестерне и вращают водило, соединенное со ступицей колеса.

Рисунок 5.6 — Ведущее управляемое колесо

Таблица 5.6 – Ведущее управляемое колесо: 04.01.33.34.10.000-10 и 04.01.33.34.11.000-10 – передние; 04.01.33.34.12.000-10 и 04.01.33.34.13.000-10 – задние.

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 04.01.33.34.10.100 (04.01.33.34.11.100) | Ступица колеса с планетарной передачей и тормозом | 1 |

| 2 | 04.01.33.34.11.009 | Вилка шарнира | 2 |

| 3 | 04.01.33.34.11.011 | Упорное кольцо | 2 |

| 4 | 04.01.33.34.11.008 | Кулак шарнира | 2 |

| 5 | 04.01.33.34.11.010 | Диск шарнира | 1 |

| 6 | 04.01.33.34.11.006 | Крышка шкворня | 2 |

| 7 | 04.01.33.34.11.001 | Шкворень верхний | 1 |

| 8 | 04.01.33.33.01.200 | Клапан | 1 |

| 9 | 04.01.33.34.10.300 (04.01.33.34.11.300) | Передача главная | 1 |

| 10 | 04.01.33.34.11.012 | Регулировочное кольцо | 2 |

| 11 | 343518 | Штифт 6х10 | 2 |

| 12 | 367116 | Клапан предохранительный | 1 |

| 13 | 04.01.33.34.11.002 | Шкворень нижний | 1 |

| 14 | 04.01.33.34.11.004 | Кольцо опорное | 1 |

| 15 | 04.01.33.34.11.003 | Кольцо упорное | 1 |

| 16 | Пробка наливного отверстия | ||

| 17 | 04.01.33.34.11.600 | Чехол шарнира | 1 |

| 18 | 04.01.33.34.11.014 | Кольцо регулировочное | 2 |

| 19 | 04.01.33.34.11.400 | Уплотнитель верхний | 1 |

| 20 | 04.01.33.34.11.500 | Уплотнитель нижний | 1 |

Рисунок 5.7 — Ступица колеса с планетарной передачей и тормозным механизмом рабочей тормозной системы

Таблица 5.7 – Ступица колеса с планетарной передачей и тормозным механизмом рабочей тормозной системы

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | Кольцо уплотнительное 080-086-36-2-2 ГОСТ 18829-73 | 1 | |

| 2 | 04.01.33.34.11.106 | Упор ведущей шестерни | 1 |

| 3 | 04.01.33.34.11.103 | Шестерня ведущая | 1 |

| 4 | 04.01.33.34.11.105 | Крышка водила | 1 |

| 5 | 04.01.33.34.11.154 | Водило | 1 |

| 6 | Кольцо 044-50-36-2-2 ГОСТ 18829-73 | 3 | |

| 7 | 04.01.33.34.11.155 | Ось сателлита | 3 |

| 8 | Подшипник 3610 ГОСТ 5721-75 | 1 | |

| 9 | 04.01.33.34.11.156 | Пластина стопорная | 3 |

| 10 | 04.01.33.34.11.151 | Сателлит с подшипником | 3 |

| 11 | 04.01.33.34.11.140 | Шестерня коронная с кожухом | 1 |

| 12 | 04.01.33.34.11.111 | Пластина стопорная контргайки | 1 |

| 13 | 04.01.33.34.11.110 | Шайба замковая гайки | 1 |

| 14 | 04.01.33.34.11.108 | Гайка | 2 |

| 15 | Роликоподшипник конический 2007128М ГОСТ 520-71 | 1 | |

| 16 | Роликоподшипник конический 2007124М ГОСТ 520-71 | 1 | |

| 17 | 04.01.33.34.11.164 | Барабан тормозной | 1 |

| 18 | 04.01.33.34.11.120 04.01.33.34.11.121 | Кулак поворотный правый Кулак поворотный левый | 1 1 |

| 19 | Кольцо уплотнительное 175-180-36-2-2 ГОСТ 18829-73 | 1 | |

| 20 | 04.01.33.34.11.162 | Крышка ступицы колеса | 1 |

| 21 | 04.01.33.34.11.109 | Штифт | 1 |

| 22 | Кольцо 1В40 ГОСТ 13941-86 | 1 | |

| 23 | Кольцо уплотнительное 095-101-36-2-2 ГОСТ 18829-73 | 1 | |

| 24 | 04.01.33.34.11.130 | Фланец | 1 |

| 25 | 04.01.33.34.11.107 | Втулка соединительная | 1 |

| 26 | 500А-3104038 | Манжета 1.2-130х155 ГОСТ 8752-79 | 2 |

| 27 | 04.01.33.34.11.115 | Прижим | 1 |

| 28 | Кольцо уплотнительное 020-025-30-22 ГОСТ 18829-73 | 12 | |

| 29 | 04.01.33.34.11.160 | Ступица колеса | 1 |

| 30 | 04.01.33.34.11.104 | Уплотнитель | 1 |

| 31 | 04.01.33.34.11.170 | Цилиндр тормоза | 1 |

| 32 | 04.01.33.34.11.112 | Плунжер | 2 |

| 33 | 04.01.33.34.11.113 | Чехол защитный | 2 |

| 34 | 04.01.33.34.11.117 | Пружина | 4 |

| 35 | 04.01.33.34.11.114 | Палец пружины | 2 |

| 36 | 04.01.33.34.11.180 | Колодка тормозная с накладками | 2 |

| 37 | 258283 | Шплинт 1.6х225 ОСТ 37.001, 172-75 | 2 |

Продолжение таблицы 5.7

| 38 | Манжета 1, 2 - 60х85 - 1 ГОСТ 8752-79 | 1 | |

| 39 | ГЦУЛ 04.0.003.34.11.020 | Угольник (G 1/4", M18x1, 5) | 1 |

| 40 | РВД 10-18-320-А60 Р71-3 | 1 |

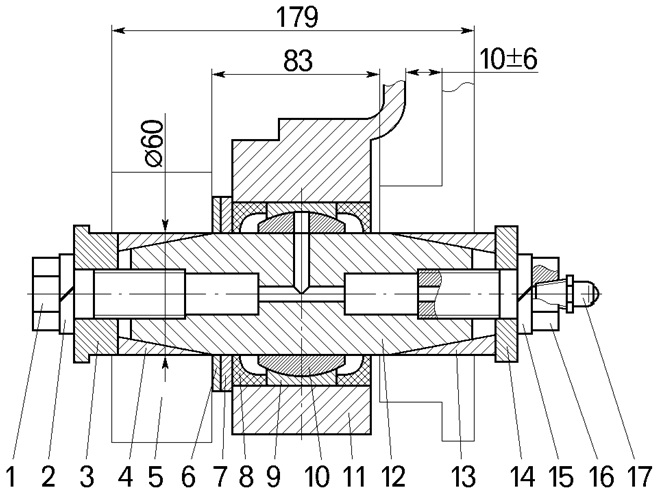

Рисунок 5.8 — Главная передача

Таблица 5.8 – Главная передача

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 04.01.33.34.11.322 | Фланец | 1 |

| 2 | 04.01.33.34.11.333 | Шайба специальная | 1 |

| 3 | Манжета 2, 2 – 60х85 – 1 ГОСТ 8752-79 | 1 | |

| 4 | 04.01.33.34.11.330 | Крышка картера подшипников | 1 |

| 5 | 04.01.33.34.11.331 | Маслоотражатель | 1 |

| 6 | 04.01.33.34.11.329 | Картер подшипников ведущей шестерни | 1 |

| 7 | Роликоподшипник конический 7610А ГОСТ 520-71 | 1 | |

| 8 | 04.01.33.34.11.332 | Кольцо регулировочное | 1 |

| 9 | 04.01.33.34.11.327 | Втулка распорная | 1 |

| 10 | 04.01.33.34.11.304 | Прокладка регулировочная | 2 |

| 11 | Роликоподшипник конический 7613А ГОСТ 520-71 | 1 | |

| 12 | 04.01.33.34.11.320 04.01.33.34.11.321 | Шестерня ведущая Шестерня ведущая | 1 1 |

| 13 | 04.01.33.34.11.308 | Прокладка регулировочная | 4 |

| 14 | Роликоподшипник конический 7314Н ТУ 37.006.060-80 | 1 | |

| 15 | 04.01.33.34.11.370 04.01.33.34.11.371 | Опора поворотного кулака Опора поворотного кулака | 1 1 |

| 16 | 04.01.33.34.11.301 04.01.33.34.11.302 | Картер главной передачи Картер главной передачи | 1 1 |

| 17 | 04.01.33.34.11.342 04.01.33.34.11.343 | Шестерня ведомая Шестерня ведомая | 1 1 |

| 18 | 04.01.33.34.11.345 | Вал ведомой шестерни | 1 |

| 19 | 04.01.33.34.11.311 | Крышка | 1 |

| 20 | Кольцо уплотнительное 114-120-36-2-2 ГОСТ 18829-73 | 1 | |

| 21 | 04.01.33.34.11.303 | Гайка регулировочная подшипников | 1 |

| 22 | 04.01.33.34.11.360 | Стопор | 1 |

| 23 | Роликоподшипник конический 7613А ГОСТ 520-71 | 1 | |

| 24 | 04.01.33.34.11.312 | Уплотнитель | 1 |

| 25 | 340022 | Болт М12-6gх45 | 6 |

| 26 | Манжета 1, 2-60х85-1 ГОСТ 8752-79 | 1 | |

| 27 | 04.01.33.34.11.309 | Пластина стопорная | 7 |

| 28 | 04.01.33.34.11.313 | Болт специальный | 2 |

| 29 | 344364 | Пробка М12х1.5 | 1 |

| 30 | 344369 | Пробка М30х2 | 1 |

| 31 | Кольцо уплотнительное 027-032-30-2-3 ГОСТ 18829-73 | 1 |

Главная передача (рисунок 5.8, таблица 5.8) — одноступенчатый конический редуктор (с круговыми зубьями).

Картер главной передачи обрабатывается совместно с опорой поворотного кулака 15 и следует на сборку совместным комплектом, при разборке не допускается разукомплектовывать указанные детали.

Ведущая шестерня левой главной передачи имеет зубья с левой спиралью и правое вращение; ведущая шестерня правой передачи имеет зубья с правой спиралью и левое вращение. Ведущая шестерня установлена на конических роликовых подшипниках, которые расположены: один в картере главной передачи 16 и один в картере подшипников 6.

Ведомая шестерня с валом также установлена на двух конических роликовых подшипниках, один расположен в опоре поворотного кулака, другой — в картере главной передачи.

На валу ведущей шестерни установлено кольцо 8, шлифованием которого регулируется зазор в конических подшипниках.

Возле торца в цилиндрической части картера главной передачи установлена гайка 21 для регулирования предварительного натяга конических подшипников вала ведомой шестерни.

Регулирование зацепления конических шестерен выполняется двумя пакетами стальных прокладок 10 и 13: первый установлен между картером главной передачи и картером подшипника 6, второй ― в опоре поворотного кулака возле торца наружного кольца подшипника 14.

Смазка подшипников главной передачи осуществляется разбрызгиванием масла.

Шестерни главной передачи подбираются и притираются парами, поэтому в случае поломки или износа одной шестерни следует заменять комплектом шестерен.

Ступица 1 (смотри рисунок 5.6) через проушины поворотного кулака соединяется с главной передачей 9 с помощью верхнего 7 и нижнего 13 шкворней, которые закреплены в проушинах поворотного кулака неподвижно болтами и поворачивается относительно главной передачи на двух втулках из металлопластмассовой ленты, запрессованных в проушины.

Между нижними проушинами поворотного кулака и главной передачи установлен упорный подшипник, состоящий из упорного кольца 15 и опорного кольца 14. Упорное кольцо из металлопластмассовой ленты закреплено от проворота на нижнем шкворне 13 с помощью двух усов, а опорное кольцо — в проушине главной передачи с помощью штифтов 11.

Для защиты от внешней среды зоны трения в упорном подшипнике и втулках установлены уплотнители 19 и 20 и крышки шкворня 6.

ХОДОВАЯ ЧАСТЬ

Рама

Рама вагона - сварная, состоит из двух лонжеронов, соединенных между собой поперечинами.

Спереди к раме приварен бампер (первая поперечина), предохраняющий кабину оператора и кабельный барабан от ударов. В бампере имеются отверстия для буксировки, снизу бампера приварены ограничительные втулки, внутрь которых устанавливаются головки домкратов при подъеме передней части вагона.

К третьей поперечине крепится шарнир переднего моста, а к задней поперечине при помощи болтовых соединений крепится задний мост с ведущими управляемыми колесами.

Поперечины четвертая и пятая поддерживают кронштейны центральных рычагов рулевого управления.

В средней части рамы снаружи лонжеронов приварены кронштейны для установки ходового электрооборудования (справа), для установки электродвигателя муфты и сдвоенного насоса, маслобака. В задней части рамы приварены опоры платформы.

Подвеска

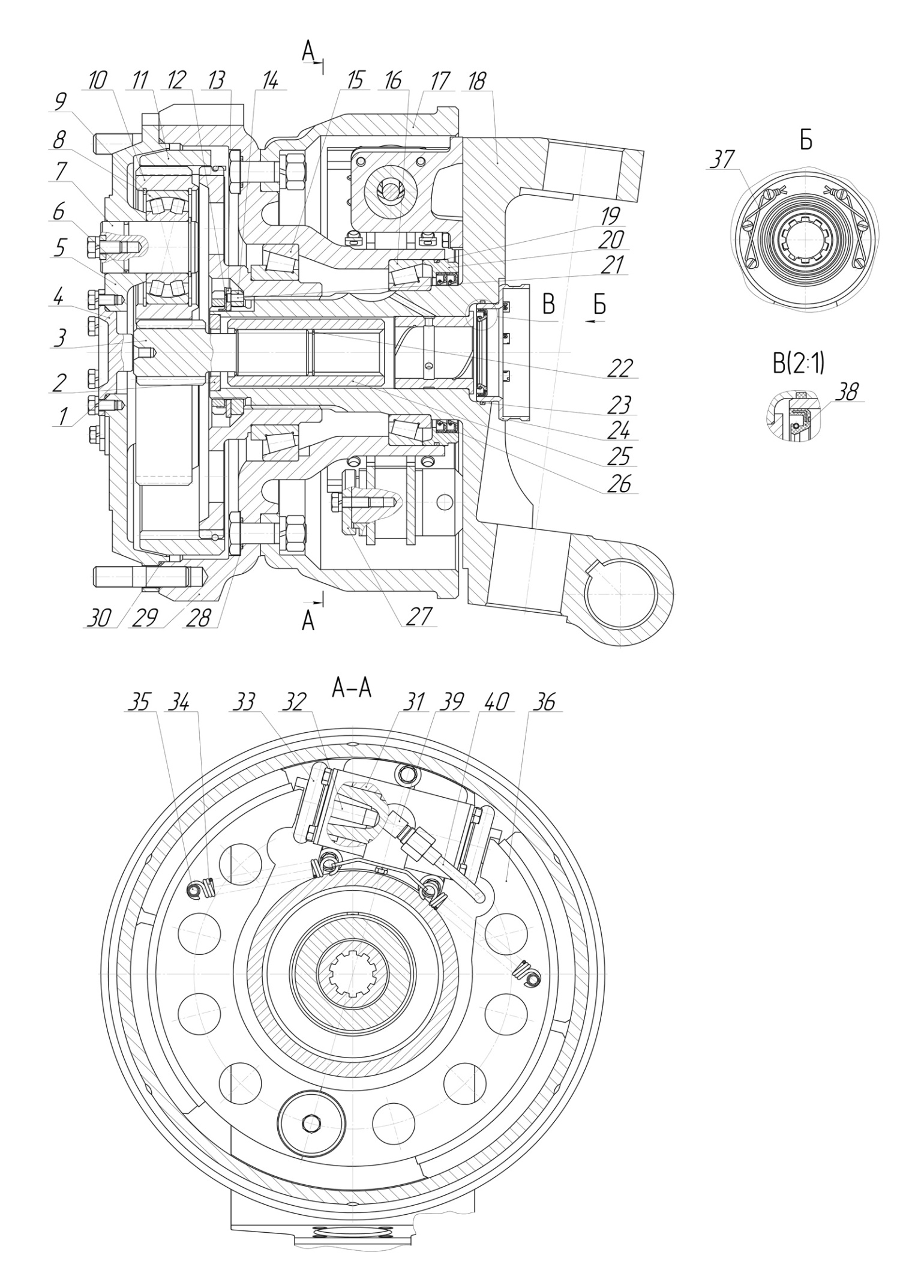

Передняя подвеска (рисунок 6.1, таблица 6.1) зависимая, балансирная. Балка переднего моста 1 установлена в поперечине рамы на цилиндрическом шарнире, образованном сменной буксой 5 и шкворнем 7. Шарнир смазывается через централизованную систему смазки. В продольном направлении балка опирается на поперечину рамы через специальные приваренные к ней накладки.

Осевые усилия на раму передаются через приваренные к раме и к балке накладки.

Конструкция балки сварная, коробчатого сечения, с вваренными на концах цапфами и фланцами для крепления главных передач 2, 3 ведущих колес. Корпус главной передачи осаживается на цапфу, центрируется двумя штифтами и крепится к фланцу балки переднего моста с помощью шести болтов 10, гаек 12 и шплинтов 17. Болты при установке смазываются герметиком Анатерм-8К или аналогичный ему.

Задняя подвеска (рисунок 6.2, таблица 6.2) - жесткая, крепление ведущих управляемых колес к балке моста аналогично креплению ведущих управляемых колес к балке моста передней подвески. Балка моста шпильками крепится к поперечине рамы 3. При этом в связи с унификацией передних колес с задними, левое ведущее управляемое колесо 4 устанавливается на правую сторону вагона, а правое 1 - на левую.

Колеса и шины

Установка колеса представлена на рисунке 6.3 и таблице 6.3. Колесо - бездисковое со съемными бортовым 9 и замочным 7 кольцами. Замочное кольцо разрезное, устанавливается в канавку обода 6. Обод и замочное кольцо имеют конические полки, на которые с натягом устанавливаются борта шины 1. С внутренней стороны обод имеет коническую поверхность для центрирования и закрепления колеса на ступице. Для исключения повреждения вентиля на ободе приварены ограничители, которые входят в пазы, выполненные на ступице.

Колесо на ступице крепится кольцевым прижимом с помощью гаек, наворачиваемых на шпильки.

Шины камерные. Шина состоит из покрышки, камеры с вентилем и ободной ленты. Для удобного обслуживания вентиль направлен наружу.

Рисунок 6.1 – Передняя подвеска

Таблица 6.1 – Передняя подвеска

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 04.01.33.10.01.000 СБ | Балка переднего моста | 1 |

| 2 | 04.01.33.34.11.000-10 | Колесо ведущее управляемое | 1 |

| 3 | 04.01.33.34.10.000-10 | Колесо ведущее управляемое | 1 |

| 4 | 04.01.33.10.01.014 | Букса | 1 |

| 5 | 04.01.33.09.08.000 СБ | Поперечина рамы | 1 |

| 6 | 04.01.33.10.02.000 СБ | Шкворень | 1 |

| 7 | Болт М12-6gх45 | 8 | |

| 8 | Болт 2М27х2-gх105.109.40Х.019 ГОСТ 7805-70 | 12 | |

| 9 | Гайка М27х2.10.40Х.019 ГОСТ 5918-73 | 12 | |

| 10 | Шайба 27Т.019 ГОСТ 6402-70 | 12 | |

| 11 | Шайба 27.019 ГОСТ 11371-78 | 12 | |

| 12 | Шплинт 5х50-001 ГОСТ 397-79 | 12 |

Рисунок 6.2 — Задняя подвеска

Таблица 6.2 – Задняя подвеска

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | 04.01.33.34.13.000-10 | Колесо ведущее управляемое | 1 |

| 2 | 04.01.33.11.01.000 СБ | Балка заднего моста | 1 |

| 3 | 04.01.33.09.12.000 СБ | Задняя поперечина рамы | |

| 4 | 04.01.33.34.12.000-10 | Колесо ведущее управляемое | 1 |

| 5 | 04.01.33.11.00.001 | Шпилька | 4 |

| 6 | Гайка М30х2-6Н ГОСТ 5918-73 | 8 | |

| 7 | Шайба 30.01.05 ГОСТ 11371-78 | 8 | |

| 8 | Шплинт 6, 3х71 ГОСТ 397-66 | 8 | |

| 9 | Болт 2М27х2-6gх105.109.40Х.019 ГОСТ 7805-70 | 12 | |

| 10 | Гайка М27х2.10.40Х.019 ГОСТ 5918-73 | 12 | |

| 11 | Шайба 27Т.019 ГОСТ 6402-70 | 12 | |

| 12 | Шайба 27.019 ГОСТ 11371-78 | 12 | |

| 13 | Шплинт 5х50-001 ГОСТ 397-79 | 12 |

Рисунок 6.3 — Установка колеса

Таблица 6.3 – Установка колеса

| Поз. | Обозначение | Наименование | Количество на узел |

| 1 | Покрышка14.00-20НС22 мод. ФБел-67А | 1 | |

| 2 | Камера 14.00-20 ГОСТ 8430-85 | 1 | |

| 3 | ГЦУЛ 04.0.003.13.00.001 | Прижим | 1 |

| 4 | 04.01.33.13.00.002 | Гайка крепления колеса | 36 |

| 5 | Вентиль | 1 | |

| 6 | ГЦУЛ 04.0.003.13.00.015 | Обод колеса | 1 |

| 7 | 7.0-20-3101026-А5 | Кольцо замочное обода колеса | 1 |

| 8 | Лента ободная ГОСТ 8430-85 | 1 | |

| 9 | 8.0-20-3101027 | Кольцо бортовое | 2 |

Обслуживание подвески

Периодически необходимо проверять затяжку резьбовых соединений.

Моменты затяжки основных резьбовых соединений подвески приведены в таблице 6.4.

Таблица 6.4 – Моменты затяжки основных резьбовых соединений подвески

| Наименование соединений | Момент затяжки, кНּ м |

| Болты крепления пальца балки моста к раме Болты крепления главных передач к балке переднего моста и поперечине рамы Гайки штифт-болтов | 0, 067 — 0, 083 0, 41 — 0, 46 0, 53 — 0, 59 |

Обслуживание колес и шин

Монтаж-демонтаж шины на колесо, снятие бортов шины с конических полок обода производить только специальным монтажным инструментом.

Техническая характеристика колеса и шины:

Ширина обода под шину, мм 254

Номинальный диаметр обода, мм 508

Масса колеса, кг 47, 6

Давление воздуха в шине, МПа 0, 75

Обслуживание и уход за колесами и шинами заключается в проверке и подтяжке крепежных соединений, проверке и доведении до нормы внутреннего давления в шинах, а также в проверке технического состояния шин и ободьев визуально. Ежедневно перед началом работы проверить внешним осмотром состояние шин и крепления колес. При необходимости подтянуть гайки. В случае замены колес гайки подтянуть после первого рейса крутящим моментом 0, 27 — 0, 36 кНּ м. После последующих двух-трех рейсов проверить сохранение момента затяжки. При необходимости подтянуть гайки до получения стабильного момента затяжки на всех гайках крепления колес.

Ежедневно по окончании работы необходимо осмотреть шины и ободья. Поврежденные покрышки (до нитей корда) и имеющие вздутия, а также покрышки с предельным износом рисунка протектора должны быть сняты с вагона.

Все операции по обслуживанию колес (замер и доведение до нормы внутреннего давления воздуха, проверки технического состояния шин, ободьев, замочных и бортовых колец, вентилей, наличие колпачков) должны выполняться при соответствующем виде технического обслуживания.

Доведение до нормы внутреннего давления воздуха производить только в холодных шинах, остывших до температуры окружающей среды. Давление в холодных шинах (0, 75 + 0, 025) МПа.

Внимание: Категорически запрещается РАЗБОРКА колеса с накаченной шиной!

Прежде чем раскрепить колесо, выпустите полностью воздух из шины. При эксплуатации шин с пониженным давлением, вызывающим повышение деформации каркаса, с повышенными нагрузками и скоростью, шина может стать взрывоопасной вследствие разрушения каркаса.

Запрещается эксплуатация шахтного вагона, шины которого имеют:

- давление воздуха, не соответствующее установленной норме;

- неисправные вентили и золотники, а также вентили без колпачков;

- отслоение протектора и вздутие покровных резин независимо от размеров;

- излом и расслоение каркаса;

- трещины протектора, достигающие корда;

- местные повреждения (пробой, порезы сквозные и несквозные, которые достигают каркаса);

- предельный износ рисунка протектора.

Место стоянки вагона должно быть чистым, незагрязненным нефтепродуктами и другими веществами, разрушающими резину.

Не допускается стоянка машины, в шинах которой давление воздуха не соответствует норме, а также стоянка с полной нагрузкой более двух суток. При невозможности разгрузки следует менять точку контакта шины с опорной поверхностью не реже одного раза в течение двух суток.

Монтаж и демонтаж шин

Монтаж и демонтаж шин необходимо производить в специально оборудованной мастерской в соответствии с инструкцией № Р-22 «По охране труда для слесарей по ремонту автомобилей (подземных) рудников РУП «ПО «Беларуськалий».

ГИДРАВЛИЧЕСКАЯ СИСТЕМА

Насос.

В гидравлической системе вагона установлен сдвоенный шестеренный насосKP30.34-LED/EB30.34LED/EBD.

7.3Обслуживание муфты и сдвоенного насоса.

Установка электродвигателя муфты и насоса сдвоенного в эксплуатации регулировок не требует.

СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ

Общие сведения

Система рулевого управления служит для передачи усилия от рулевого колеса посредством гидравлической связи к управляемым колесам и обеспечения поворота вагона о обе стороны.

Система рулевого управления вагона состоит из рулевой колонки, рулевого механизма (гидроруля), рулевых тяг и рычагов к колесам.

Гидросистема рулевого управления включает насос 1 (смотри рисунок 7.1), рулевой механизм 7 с предохранительным клапаном 8, два гидравлических цилиндра рулевого управления 15. Слив в общий масляный бак.

При повороте рулевого колеса вправо (влево) поток рабочей жидкости, нагнетаемый насосом, направляется к цилиндрам поворота, которые через систему рычагов и тяг обеспечивают поворот управляемых колес вагона. Управляющая (следящая) система рулевого управления обеспечивает поворот вагона на угол, пропорциональный углу поворота рулевого колеса.

Предохранительный клапан, установленный в гидросистеме, осуществляет предохранение системы от перегрузок при крайних положениях поршней цилиндров поворота или при завышенном сопротивлении повороту колес.

ТОРМОЗНЫЕ СИСТЕМЫ

Общие сведения

Самоходный вагон оборудован рабочей, стояночной и запасной тормозными системами.

Тормозные системы предназначены:

- рабочая — для регулирования скорости и остановки вагона в любых условиях движения;

- стояночная — для удержания вагона на стоянках в неподвижном положении неограниченное время;

- запасная — для остановки вагона при неисправности рабочей тормозной системы.

В качестве запасной тормозной системы используется стояночная тормозная система.

Рабочая тормозная система является двухконтурной и включает в себя следующие гидравлические аппараты (смотри рисунок 7.1): клапан зарядки аккумуляторов 2, пневмогидроаккумуляторы5, тормозные клапаны 3, манометры 6, кран стояночного тормоза 4, цилиндры колесных тормозов 13, цилиндры стояночного тормоза 14. Изолированные контуры передних и задних колес снабжаются независимыми линиями давления, выходящими из клапана зарядки аккумулятора 2. Повреждение одного контура не оказывает влияние на работу второго контура.

При включении гидростанции масло от насоса 1 через клапан зарядки аккумуляторов 2 поступает в пневмогидроаккумуляторы 5 — происходит их зарядка. После зарядки пневмогидроаккумуляторов масло подается в гидросистему рулевого управления.

При нажатии на педаль тормоза масло от пневмогидроаккумуляторов5 под давлением поступает раздельно в передний и задний тормозные контуры к цилиндрам колесных тормозов 13 – происходит торможение вагона. При отпускании педали тормоза давление в цилиндрах падает до нуля и тормозные колодки расходятся, освобождая колесные диски. Тормозной клапан обеспечивает точно контролируемое давление торможения

Управление стояночными тормозами осуществляется краном стояночного тормоза 4, имеющим два фиксированных положения: «вкл.» (стоп) и «выкл.» (движение).

При установке ручки крана стояночного тормоза в положение «выкл.», масло под давлением из пневмогидроаккумулятора5 (смотри рисунок 7.1) попадает в полости цилиндров стояночного тормоза 14, отжимает пружины, тем самым освобождаются тормозные диски от нажатия тормозных колодок — вагон расторможен.

При установке ручки крана в положение «вкл.» масло из цилиндров стояночного тормоза сливается в бак, и тормозные диски зажимаются тормозными колодками с помощью тарельчатых пружин (расположенных в цилиндрах стояночного тормоза- смотри рисунок 9.6).

Контроль за рабочим давлением в тормозной системе и давлением зарядки пневмогидроаккумуляторов, осуществляется по манометрам 6, расположенным в кабине оператора.

Конструктивное исполнение аппаратов гидравлической тормозной системы показано на соответствующих рисунках.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

11.2.1 Техническая характеристика электрооборудования представлена в таблицах. 11.1- 11.5.

Таблица 11.1 - Технические характеристики станции компактной рудничной

взрывозащищенной СКРВ

| Наименование параметра | Значение | |

| 1 | 2 | |

| 1 Уровень и вид взрывозащиты | РВ ЕхdiаI | |

| 2 Степень защиты от внешних воздействий | IP54 | |

| 3 Номинальное напряжение сети, В | 1140 | |

| 4 Частота переменного тока, Гц | 50 | |

| 5 Номинальный ток продолжительного режима (макс.), А | 61, 6 | |

| 6 Напряжение искробезопасных цепей управления, В | 12 В | |

| 7 Диапазон вставок блока LH86 AC для токовой защиты от перегрузки электродвигателей, А | 6, 3-750 | |

| 8 Время срабатывания токовой защиты от перегрузки равной 6Iн, не более, сек | 5 | |

| 9 Контролируемая величина сопротивления изоляции 1140 В, кОм | 100 | |

| 10 Контролируемая величина сопротивления изоляции 42 В, кОм | 4, 5 | |

| 11 Контролируемая величина сопротивления заземляющей цепи, Ом | 40 | |

| 12 Контролируемая величина сопротивления терморезистора (температурная защита), кОм | 13 | |

| 13 Тип силового контактора (вакуумный) | HR-VS200 | |

| 14 Коммутационная способность одной силовой ветви: -на отключение (эффективное значение тока), А -на включение (амплитудное значение тока), А | 2000 2400 | |

| 15 Коммутационная износостойкость главных контактов, циклов ВО: -в категории AC-3 (при Iн.раб. = Iн) -в категории AC-4 (при Iн.раб. = 0, 4Iн) | 3х105 1х105 | |

| 16 Механическая износостойкость, циклов ВО | 1х106 | |

| 17 Механическая износостойкость разъединителя, циклов ВО | 6300 | |

| 18 Габаритные размеры станции, мм, не более -длина -ширина -высота | 1500 490 875 | |

| 19 Масса станции, кг, не более | 800 | |

|

| ||

Таблица 11.2 - Технические характеристики пульта управления

| Наименование параметра | Значение | |

| 1 Уровень и вид взрывозащиты | РВ ЕхiаI | |

| 2 Степень защиты от внешних воздействий | IP54 | |

| 3 Напряжение искробезопасных цепей управления, В | 12 | |

| 4 Габаритные размеры, мм, не более | 245х135х235 | |

| 5 Масса, кг, не более | 5, 8 | |

Таблица 11.3 - Техническая характеристика электродвигателей

| Тип | Кол. | Мощность, кВт | Скорость вращения, об/мин | Номинальный ток,

| Назначение | |

| АВТ15 -4/6/12 У2 | 2 | 22/46/23 | 1500/1000/500 | 26, 5/56, 5/48 | Привод ходовой части | |

| ВРПВ180М4У2, 5 | 1 | 30 | 1450 | 19, 5 | Привод маслостанции |

Таблица 11.4 - Технические характеристики блока индикации

| Наименование параметра | Значение | |

| 1 Уровень и вид взрывозащиты | РВ ЕхiаI | |

| 2 Степень защиты от внешних воздействий | IP54 | |

| 3 Напряжение искробезопасных цепей управления, В | 12 | |

| 4 Габаритные размеры, мм, не более | 285х75х175 | |

| 5 Масса, кг, не более | 4, 4 | |

УСТРОЙСТВО И РАБОТА

11.3.1 Станция компактная рудничная взрывозащищенная СКРВ.

11.3.1.1 Станция обеспечивает надежную работу в продолжительном, прерывисто-продолжительном, кратковременном, повторно-кратковременном режимах.

11.3.1.2 Вводные и выводные устройства силовых и контрольных цепей допускают подсоединение гибких кабелей, максимальные размеры которых приведены в таблице 11.5.

Таблица 11.5–Размеры силовых и контрольных кабелей

| Назначение кабеля | Количество, шт. | Наружный диаметр кабеля, мм |

| Главный ввод №1 Главный ввод №2 | 1 1 | ≤ 40 ≤ 30 |

| Вывод к электродвигателю: -хода - маслостанции | 6 1 | 36 40 |

| Контрольные выводы | 9 | 13, 17 |

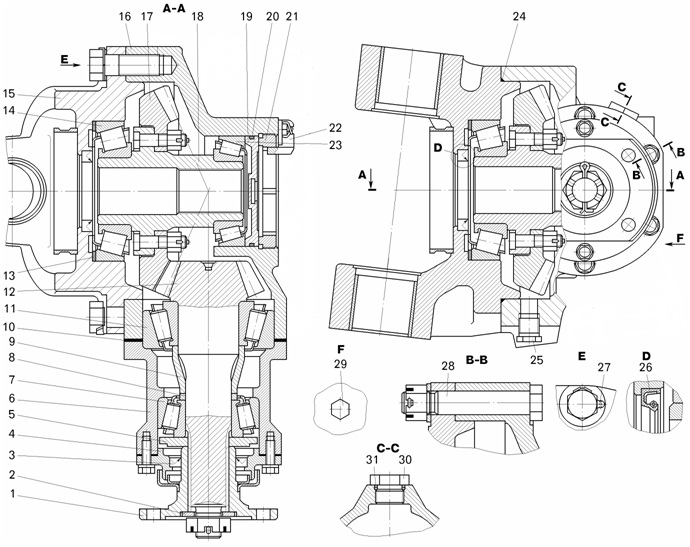

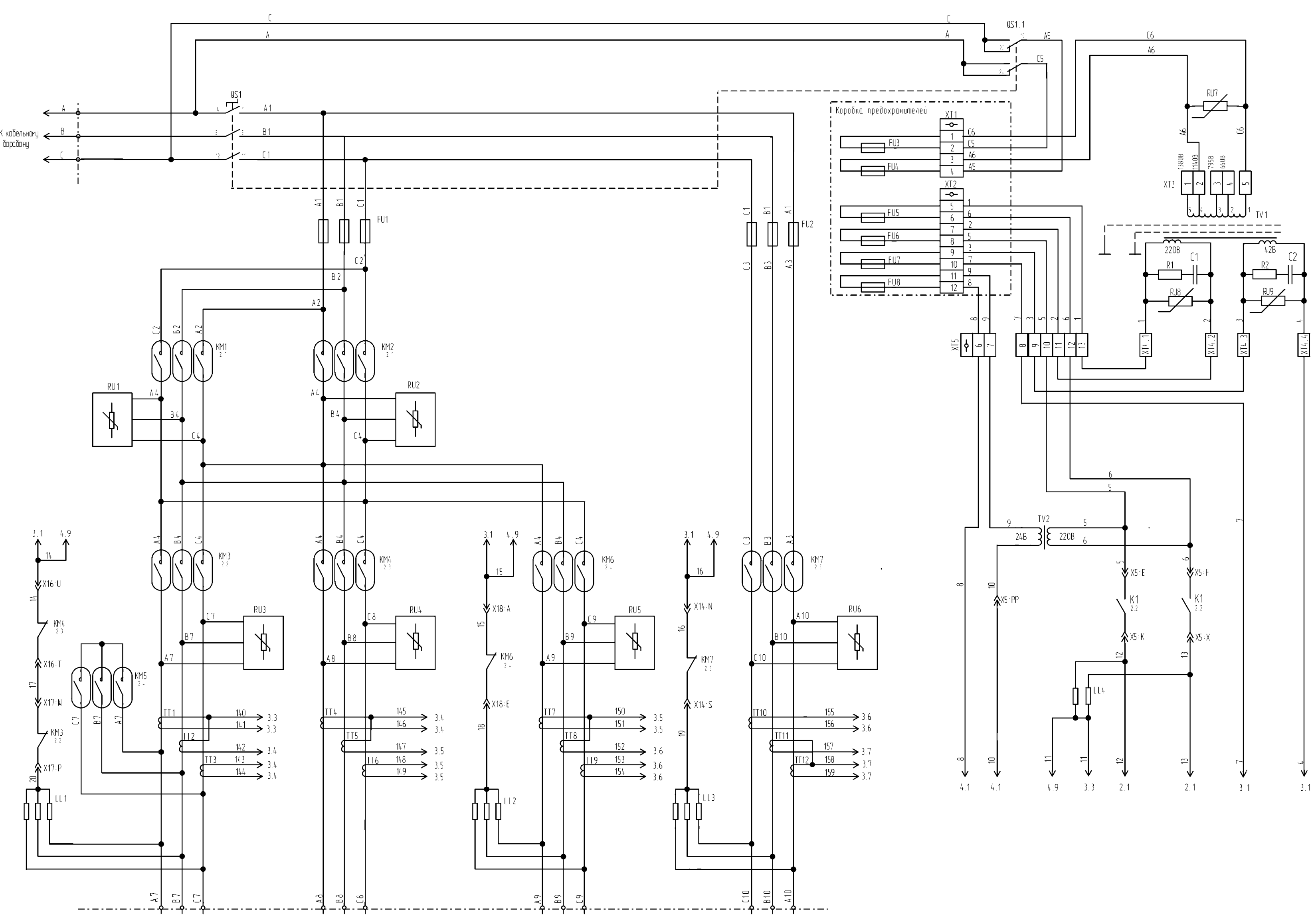

11.3.1.3 Конструктивно станция представляет собой взрывонепроницаемую сваренную из листовой стали оболочку (рисунок 11.2), состоящую из трех взрывонепроницаемых отделений: аппаратного отделения, внутри которого находятся вакуумные контакторы со вспомогательным оборудованием, а также вводного и выводного отделений.

11.3.1.4 Вводное отделение (рисунок 11.2, поз.1) предназначено для ввода и присоединения к разъединителю силового гибкого кабеля. Отделение снабжено двумя кабельными вводами, позволяющими присоединение кабелей диаметром 30 и 40мм, с сечением жил от 5 до 25 мм2.

11.3.1.5 В вводном отделении установлен блокировочный концевой выключатель блокирующий подачу напряжения питания на разъединитель от штрекового пускателя при открытой крышке отделения (рисунок 11.3 поз.12)

11.3.1.6 Передняя крышка вводного отделения крепится к корпусу СКРВ при помощи невыпадающих и специальных болтов М12.

11.3.1.7 Выводное отделение (рисунок 11.2, поз.2) предназначено для присоединения выходных кабелей к электродвигателям, а так же для присоединения контрольных кабелей схемы управления

11.3.1.8 Выводы каждой ветви контролируются реле состояния изоляции, реле защиты от токовой перегрузки, короткого замыкания, обрыва фазы, реле целостности заземляющего провода и реле температуры электродвигателей.

| Рис. 11.3 – Размещение электроаппаратов на панелях 1- панели реле защит, 2, 3 – проходные изоляторы, 4 – разъединитель, 5 – ручка-ключ, 6, 7, 8 – кабельные вводы, 9 - разъемы, 10 – зажимные планки, 11 – шина заземления, 12 – микровыключатели, 13 – панель предохранителей, 14 – реле защит, 15 - панель промежуточных реле. |

| Рис. 11.4 – Размещение вакуумных контакторов и трансформаторов в аппаратном отделении 1- блок управления микропроцессорный, 2 – ИБ источник питания, 3, 4 – трансформаторы, 5 – панель дросселей, 6 – контакторы вакуумные. |

11.3.1.9 Станция оснащена 9-ю вводами для кабелей сечением от 5 до 25 мм2, позволяющими присоединение кабелей диаметром 40 мм,

11.3.1.10 Внутри выводного отделения находятся зажимные планки для подключения цепей управления, а также искробезопасных цепей.

11.3.1.11 Вспомогательные цепи управления искробезопасные.

11.3.1.12 Передняя крышка выводного отделения крепится к нему при помощи невыпадающих и специальных болтов М12.

11.3.1.13 В выводном отделении установлен блокировочный концевой выключатель, блокирующий подачу напряжения на разъединитель от штрекового пускателя при открытой крышке отделения.

11.3.1.14 Вводное и выводное отделения оснащены соединительной заземляющей планкой, позволяющей соединение заземляющих проводов силовых и управляющих кабелей.

11.3.1.15 Аппаратное отделение (рисунок 11.2, поз.3), предназначено для установки аппаратуры управления и защиты, силовых вакуумных контакторов

11.3.1.16 Аппаратное отделение имеет раздвижные двери, оснащенные болтами со специальными головками. Двери можно открыть только специальным ключом, отключающим разъединитель.

11.3.1.17 В аппаратном отделении установлены блокировочные концевые выключатели SQ3, SQ4 блокирующие подачу напряжения питания при открытых дверях отделения (рисунок 11.3 поз.12).

11.3.1.18 На задней стенке аппаратного отделения расположены вакуумные контакторы (рисунок 11.4 поз.6), панель реле цепей управления(рисунок 11.3 поз.15), источники питания, внизу на самостоятельной панели расположены силовые предохранители(рисунок 11.3 поз.13), на поворотной панели расположены реле защит (рисунок 11.3 поз.14).

Последовательность при открытии дверей и крышек:

- нажать блокировочную кнопку SQ5, при этом происходит отключение пускателя электромагнитного (штрекового), тем самым снимается напряжение питания с вводного разъединителя СКРВ;

- перевести ключ-рукоятку в положение „Выкл.“;

- вынуть ключ-рукоятку из втулки механизма включения (выключения) разъединителя;

- отвернуть им специальные болты крепления дверей и крышек;

- для открытия дверей аппаратного и крышек вводного и выводного отделений, подать их на себя и сместить в сторону.

11.3.1.20 Закрытие дверей и крышек производить в обратной последовательности описанной ранее.

11.3.1.21 Электрооборудование смонтированное внутри СКРВ имеет защиту IP30.

11.3.1.22 На верхней стенке внутри аппаратного отделения (рисунок 11.3 поз.2) расположены 9 выходных силовых зажимов на 250 А и 2 шт. многожильных проходных изоляторов для цепей управления (рисунок 11.3 поз.3).

11.3.1.23 На силовых зажимах расположены измерительные трансформаторы тока ТТ1-ТТ9 (рисунок 11.3), обеспечивающие непрерывное измерение тока и служат для оценки тока короткого замыкания и максимального тока. Рядом, на отдельной панели, также расположены дроссели LL1-LL4 (рисунок 11.4 поз.5).

11.3.1.24 В нижней части перед панелями находятся соединительные разъемы Х1-Х20 и процессорный блок управления (рисунок 11.4, поз. 1).

11.3.1.25 Соединение предохранителей с контакторами и контакторов с выходными силовыми зажимами выполнено медными проводами, сечением 25 мм2.

11.3.1.26 Для соединения электрических цепей на панелях управления с цепями в аппаратном отделении применяются жгуты проводов, оснащенные соединительными разъемами.

11.3.1.27 Искробезопасные цепи выполнены проводами голубого цвета, в жгутах в изоляционной трубке.

11.3.1.28 Плавкие предохранители цепей управления вынесены в отдельную взрывозащищенную коробку установленную на борту кузова вагона.

11.3.2 Пульт управления и блок индикации

11.3.2.1 Пульт управления и блок индикации расположены с правой стороны вагона в кабине машиниста и предназначен для размещения аппаратуры управления и сигнализации вагона

11.3.2.2 Пульт управления и блок индикации имеют маркировку взрывозащиты РВ ЕхiаI и выпускается в соответствии с требованием ГОСТ 12.2.007.0-75, ГОСТ 14254-96, ГОСТ 30852.0-2002, ГОСТ 30852.10-2002.

11.3.2.3 Конструктивно пульт управления и блок индикации представляют

собой две металлические сваренные из листовой стали оболочки (рисунки 11.7 и 11.8).

11.3.2.4 Цепи управления искробезопасные и выполнены проводами голубого цвета.

11.3.2.5 Под ручками (кнопками) на пульте управления закреплены таблички назначения.

11.3.2.6 Внутри пульта управления находятся зажимные планки для подключения, аппаратура управления, плата управления.

11.3.2.7 Внутри блока находятся плата блока индикации и ЖКИ-дисплей.

| Рис. 11.8 Блок индикации. Общий вид и габаритно-присоединительные размеры |

11.3.2.10 Назначение средств управления

11.3.2.10.1 Переключатель SA2 предназначен для включения и отключения шахтного пускателя питающего вагон, а также для переключения света фар и сигнальных огней.

11.3.2.10.2 Кнопка SB1 («Общий стоп» - см. рисунок 11.7) – аварийное отключение шахтного пускателя.

11.3.2.10.3 Переключатель SA4 включает маслостанцию вагона.

11.3.2.10.4 Переключатель SA3 предназначен для поочередного включения скоростей хода самоходного вагона.

11.3.2.10.5 Переключатель SA1 предназначен для дистанционного контроля состояния защитных реле.

11.3.2.10.6 Все вышеуказанные цепи управления являются искробезопасными и выполнены проводом голубого цвета.

11.3.2.10.7 Кнопка SB2 предназначена для включения звукового сигнала.

11.3.2.10.8 Индикация состояния защит, включения контакторов выполнена на ЖКИ-дисплее в соответствии с рисунком 11.8.

11.3.3 Намотка кабеля отсутствует, (см. п. 12.10)

11.3.4 Схема электрическая принципиальная

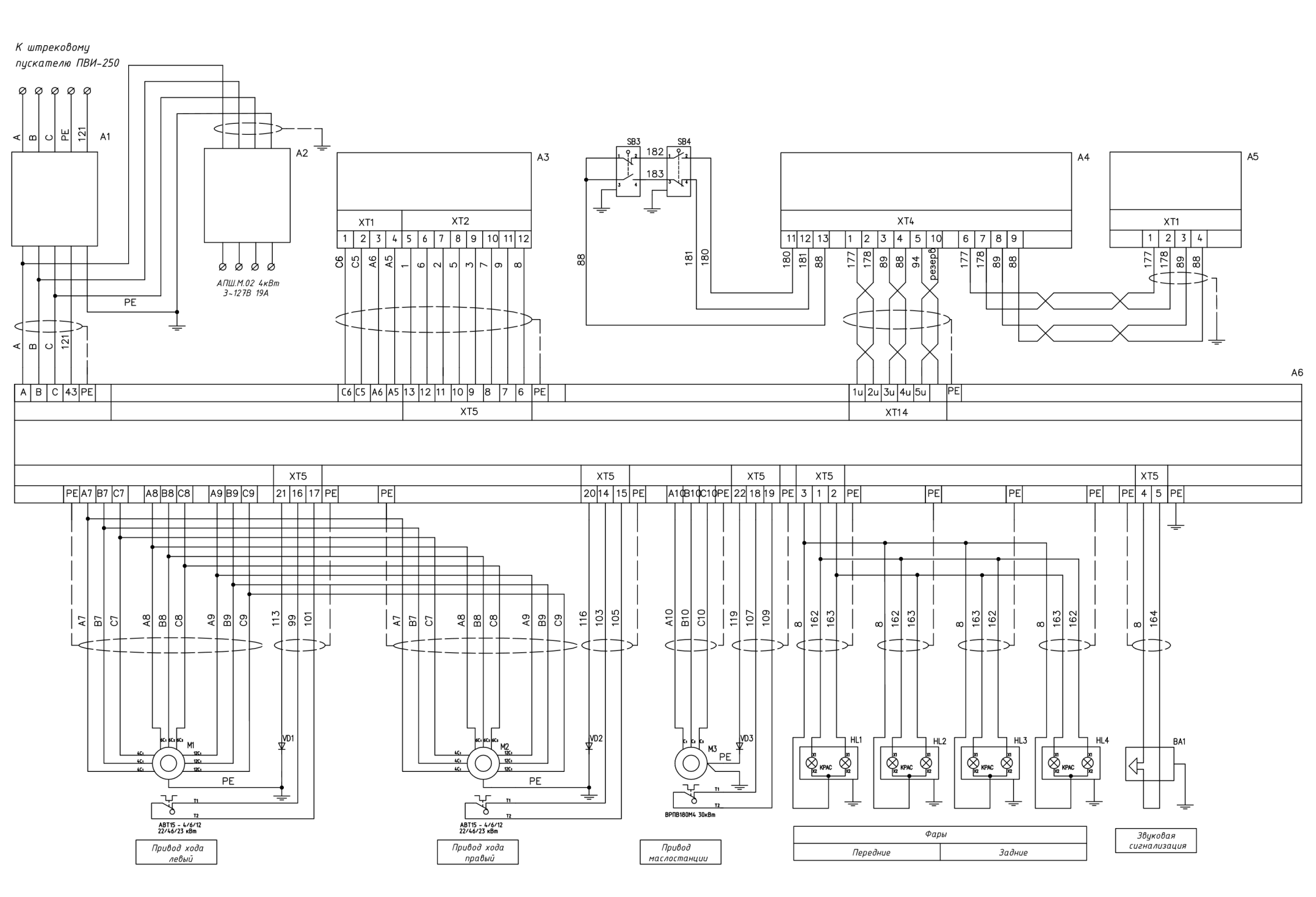

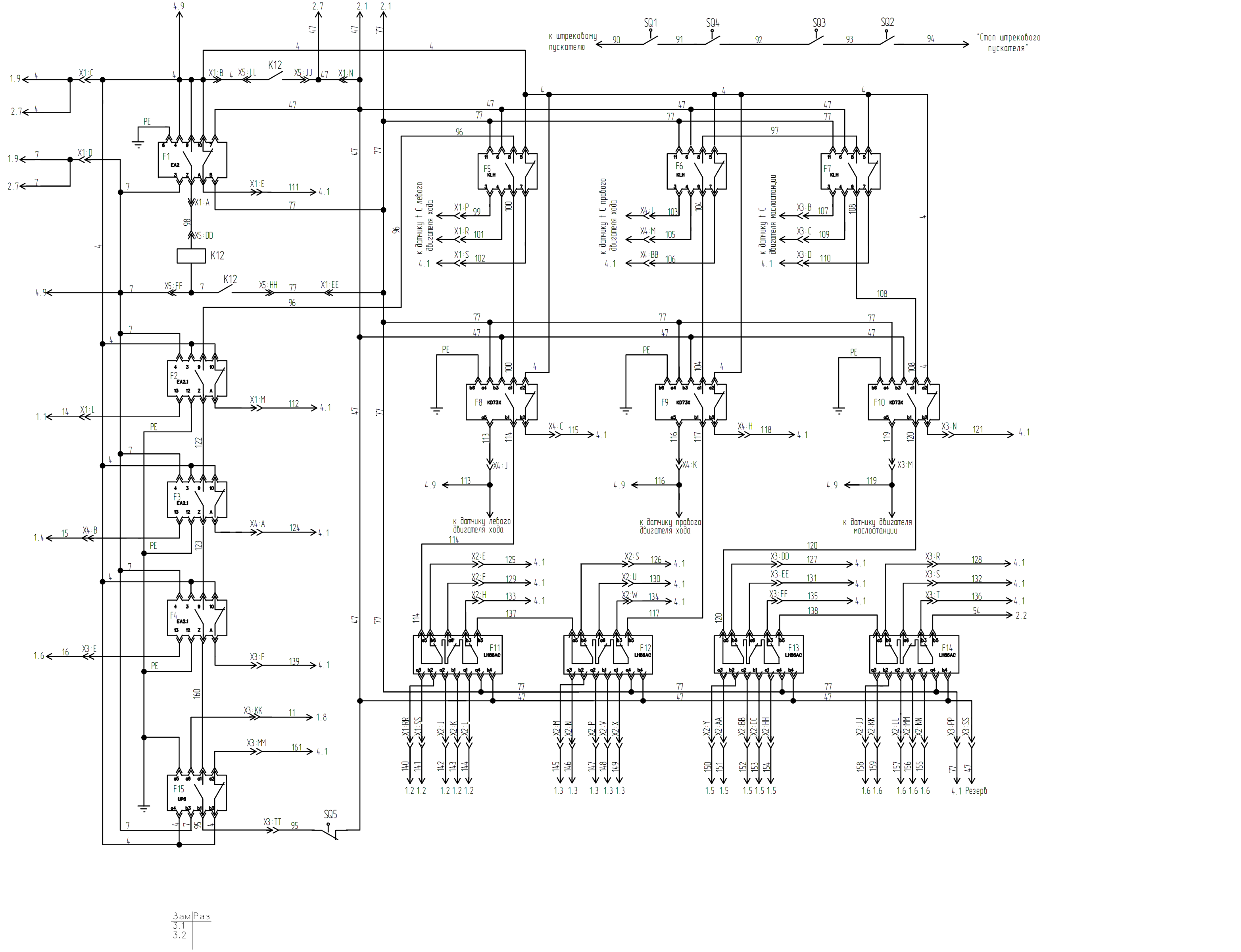

Схема электрическая принципиальная вагона представлена на рисунках 11.11 - 11.16.

11.3.4.1 Электроснабжение самоходного вагона осуществляется по гибкому экранированному кабелю от пускателя электромагнитного марки ПВИ в камеру вводов корпуса барабана кабельного.

Из камеры вводов питание подается через проходные контактные зажимы на подвижные контактные кольца, далее на неподвижные контактные кольца и через коробку выводов, также посредством проходных контактных зажимов, к СКРВ на вводной разъединитель.

11.3.4.2 Подготовка к работе.

11.3.4.2.1 На пульте управления переключатели SA1, SA2, SA3 и SA4 установить в положение «0». Нажать блокировочную кнопку, установленную рядом с ключом-рукояткой разъединителя. Ключом-рукояткой включить разъединитель.

11.3.4.2.2 Переключателем SA2 включить шахтный пускатель, тем самым подать напряжение питания на разъединитель станции самоходного вагона.

11.3.4.2.3 При включенном вводном разъединителе QS1 напряжение питания через предохранители FU1 поступает на контакты контакторов КМ1 (A2, B2, C2) и КМ2 (A2, B2, C2) реверса ходовых двигателей, на КМ7 (A3, B3, C3) управления двигателем маслостанции и через предохранители FU3 (C6), FU4 (A6) и планку зажимов ХТ3 на понижающий трансформатор цепей управления TV1. 220 В со вторичной обмотки трансформатора TV1 через предохранители FU5 и FU6 подается на дополнительный трансформатор TV2 (5, 6). Переменное напряжение 24В с трансформатора TV2 через предохранитель FU8 (8, 10), поступает в цепь включения передних и задних фар освещения. Переменное напряжение 42В (3, 4) через предохранитель FU7 подается на реле контроля утечки F1 (4, 7). При отсутствии утечки в цепи 42В включается реле К12 и своими контактами включает питания цепей управления и сигнализации. Происходит контроль цепей реле защит и при исправности цепи включается реле К1, которое подает напряжение в цепь питания вакуумных контакторов и искробезопасного блока питания.

11.3.4.2.4 Для включения основного света в передних и сигнального в задних фарах необходимо переключатель SA2 перевести в положение «Свет вперед» Для включения основного света в задних и сигнального в передних фарах необходимо переключатель SA2 перевести в положение «Свет назад».

11.3.4.3 Включение маслостанции.

11.3.4.3.1 Для включения маслостанции необходимо переключатель S4 перевести в положение 1. При этом включается искробезопасное реле А1 и своими контактами включает промежуточное реле К8. Реле К8 подготавливают цепь управления двигателями хода и маслостанции. Перевести переключатель SА4 в положение 2, при этом включится искробезопасное реле А6 и при условии не нажатых педалей направления хода (реле К5 и К6) своими контактами (63, 51), включает промежуточное реле К9, которое включает контактор маслостанции КМ7.

11.3.4.4 Управление двигателем хода.

11.3.4.4.1Электрическая схема предусматривает:

- движение вагона в двух направлениях - вперед (контактор КМ2) или назад (контактор КМ1) на трех фиксированных скоростях;

- возможность разгона до максимальной III-й скорости с обязательным прохождением I-й и II-й;

- включение двигателей хода только при включенной маслостанции.

11.3.4.4.2 Включение первой скорости осуществляет контактор КМ3.

Переключатель SA3 в положении 1 (I-я скорость) включает ИБ реле А4, которое при условии включенной маслостанции и контактора направления движения КМ1 или КМ2 включает контактор КМ3.

11.3.4.4.3 Включение второй скорости осуществляется переводом переключателя SA3 в положение 2 (II-я скорость), при этом включается реле А5, которое по подготовленной цепи включает промежуточное реле К3, контакты которого (21, 34) включают подготовленную цепь контакторов КМ4, КМ5.

11.3.4.4.4 Включение третьей скорости осуществляется переводом переключателя SA3 в положение 3 (III-я скорость), при этом включается реле А12, которое по подготовленной цепи включает промежуточное реле К4, контакты которого (27, 35) включают подготовленную цепь контактора КМ6.

11.3.4.4.5 Все контакторы управления скоростью движения вагона взаимно блокированы.

11.3.4.4.6 Все сигналы от пульта управления к станции СКРВ и ответные сигналы в пульт управления и индикации о состоянии элементов электрической схемы передаются по каналу связи RS485.

Подробное описание процессорного управления приведено в Приложении В.

11.3.4.4.7 В электросхеме самоходного вагона предусмотрены защиты:

- контроль целостности заземления – блок KD73X;

- контроль температуры электродвигателей (при наличии встроенных датчиков температуры в электродвигатели) выполняет блок KLH;

- контроль изоляции цепи 42В – блок ЕА2;

- контроль изоляции цепи 220В – блок UP6;

- контроль целостности изоляции в отходящих цепях 660/1140В – блок ЕА2.1;

- максимально токовая защита – блок LH86AC,

Техническое описание и рекомендации по эксплуатации комплектующих изделий – реле KD73X, KLH, ЕА2, ЕА2.1, UP6, LH86 приведены в Приложении А.

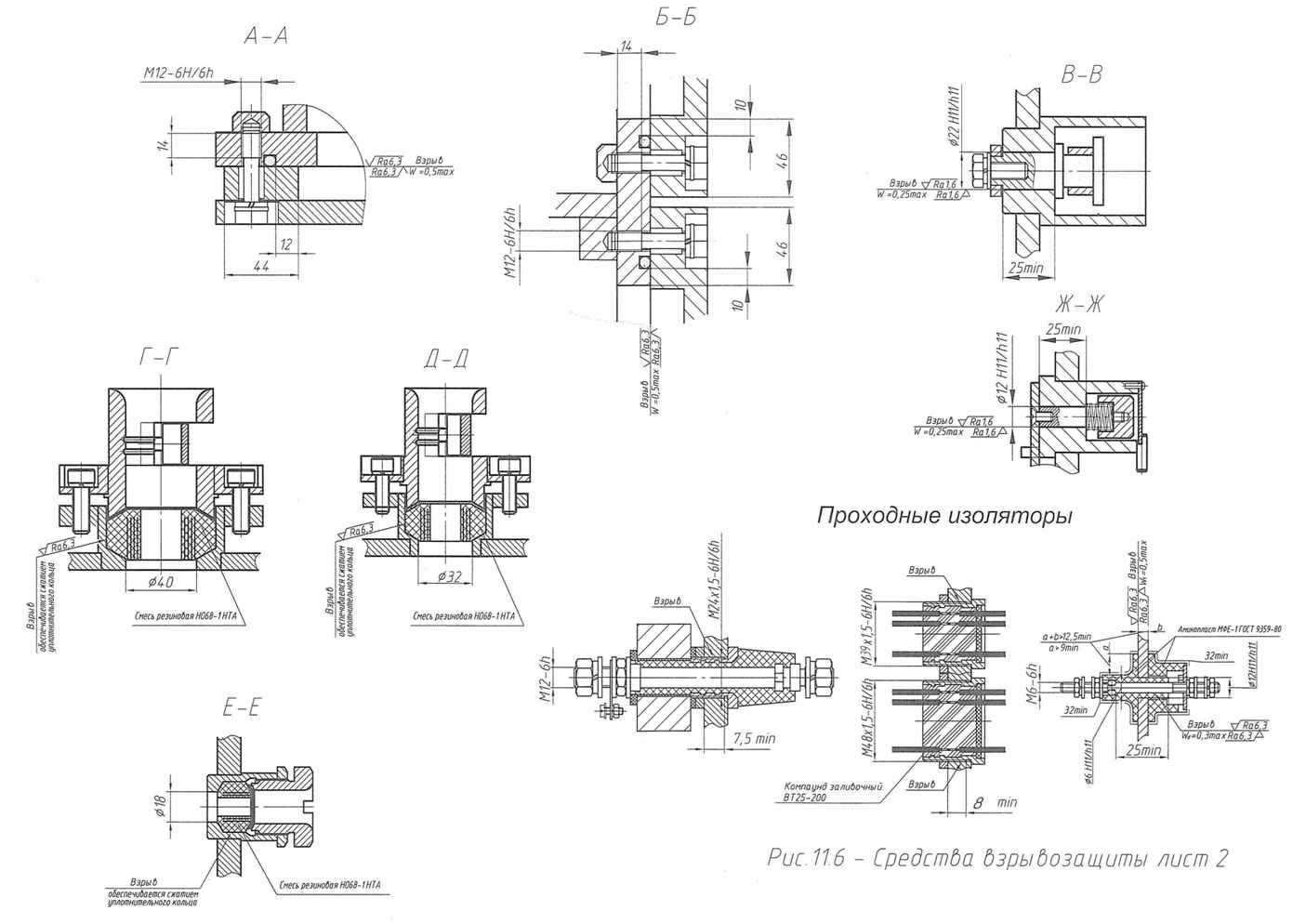

11. 4 ОБЕСПЕЧЕНИЕ ВЗРЫВОЗАЩИЩЕННОСТИ

МЕРЫ БЕЗОПАСНОСТИ

11.5.1 Электрооборудование должно монтироваться и эксплуатироваться в соответствии с «Правилами технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь» г.Солигорск, 2006 г, «Межотраслевыми правилами по охране труда при работе в электроустановках», а также эксплуатационной документацией на него.

11.5.2 Надзор и контроль за состоянием изделия должен выполняться в соответствии с порядком, предусмотренным вышеуказанными документами.

11.5.5 Запрещается установка каких-либо муфт, разветвительных коробок и соединителей напряжения между станцией и пультом управления.

11.6 ПОДГОТОВКА К РАБОТЕ И МОНТАЖ

11.6.1 При подготовке к монтажу произвести внешний осмотр и расконсервацию электрооборудования, проверить наличие эксплуатационной документации.

11.6.2 Изучить устройство и электрическую схему;

11.6.3 Проверить мегомметром на 2500 В сопротивление изоляции силовой цепи, которое должно быть не менее 10 МОм;

ПРИ ПРОВЕРКЕ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ СИЛОВЫХ ЦЕПЕЙ РАЗЪЕМЫ КОНТРОЛЬНЫХ ЦЕПЕЙ РАЗЪЕДИНИТЬ!

11.6.4 При монтаже следить, чтобы станция не подвергалась ударам и сотрясениям, так как это может привести к поломке элементов, встроенных во взрывонепроницаемую оболочку.

11.6.5 Проверить надежность крепления станции к кронштейнам самоходного вагона.

11.6.6 Присоединить кабели согласно электрической схемы и схемы внешних присоединений.

11.6.7 Присоединить кабели от пульта управления к СКРВ, согласно схемы электрической принципиальной (рисунок 11.9 и схемы электрических соединений рисунок 11.15);

11.6.8 Для подключения блока KD73X, контроля заземляющей цепи, пользоваться приложением А (описание блока KD73X) и схемой электрической принципиальной.

11.6.9 Для подключения датчика температурной защиты электродвигателей, блок KLH, пользоваться приложением А (описание блока KLH) и схемой электрической принципиальной;

11.6.10 Присоединить заземляющие жилы вводного кабеля к внутренним заземляющим зажимам вводного отделения станции;

11.6.11 Гибкие кабели при подсоединении уплотнить резиновыми кольцами;

11.6.12 Неиспользованные отверстия вводных устройств закрывать глухими металлическими крышками или взрывонепроницаемыми заглушками и уплотнять резиновыми кольцами;

11.6.13 Закрыть крышками вводное отделение и отделение выводов, затянуть крепежные болты;

11.6.14 Проверить настройки максимальной токовой защиты электродвигателей (см. Приложение А);

11.6.15 Закрыть быстрооткрываемую крышку аппаратного отделения станции;

11.6.16 Проверить величины щелей плоских взрывонепроницаемых соединений, ширина щелей цилиндрических взрывонепроницаемых неразборных соединений в процессе эксплуатации не контролируется.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ВНИМАНИЕ! ПРИ ОБСЛУЖИВАНИИ СТАНЦИИ, КРЫШКИ ВВОДНОГО ОТДЕЛЕНИЯ ОТКРЫВАТЬ ТОЛЬКО ПОСЛЕ ОТКЛЮЧЕНИЯ ЕЕ ОТ СЕТИ.

ЭЛЕКТРОННЫЕ БЛОКИ ЗАЩИТЫ, КОНТРОЛЯ ИЗОЛЯЦИИ И ЗАЗЕМЛЕНИЯ В ШАХТНЫХ УСЛОВИЯХ НЕ ВСКРЫВАТЬ!

11.7.1 В процессе эксплуатации следить за исправным состоянием и смазкой взрывонепроницаемых и шарнирных соединений, наличием уплотнений.

11.7.2 Все взрывонепроницаемые соединения содержать в чистоте и предохранять от повреждений, периодически, в сроки, но не реже 1 раза в 3 месяца протирать ветошью, смоченной в керосине и покрывать тонким слоем антикоррозийной смазки.

11.7.3 Особое внимание уделять уходу за соединением корпуса станции, дверей и крышек.

11.7.4 Исправность блоков контроля изоляции F2, F3, F4 силовых (1140 В), и F1 вспомогательных цепей (42В) проверить поворотом переключателя SA1 в положение “Утечка 1140/660”; исправность контроля заземления F8, F9, F10 проверить поворотом переключателя SA1 в положение “Контроль заземления”, расположенного на пульте управления вагоном, предварительно переместив ключ-рукоятку в положение «Проверка». Информацию об исправности реле контроля изоляции силовых и вспомогательных цепей, а также реле контроля заземления отображается свечением соответствующих индикаторов на дисплее пульта индикации.

11.7.5 Электронное реле защиты LH86AC обеспечивает защиту от перегрузки, короткого замыкания и обрыва фаз.

11.7.5.1 Настройка защиты по перегрузке электродвигателей производится в соответствии с Приложением А.

11.7.5.2 Настройка защиты по короткому замыканию устанавливается согласно Приложения А

11.7.5.3 Настройку защит по короткому замыканию и защиты по перегрузке электродвигателей производить исходя из расчета в соответствии со сборником инструкций к правилам технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь, г. Солигорск 2006г..

11.8 ПОРЯДОК ЗАЗЕМЛЕНИЯ ОБОРУДОВАНИЯ

11.8.1 Заземление электрооборудования вагона осуществляется путем соединения корпуса станции с пускателем электромагнитным (который имеет заземление с общешахтной сетью) посредством заземляющей жилы кабеля, присоединенной к внутреннему заземляющему зажиму пускателя.

11.8.2 Заземление двигателей осуществляется посредством заземляющей жилой кабелей, присоединенной к заземляющим зажимам выводного отделения станции СКРВ и к внутренним заземляющим зажимам двигателей.

11.8.3 Целостность проводов заземления контролируется реле контроля заземления F7, F8, F9.

11.9 ФАЗИРОВКА ДВИГАТЕЛЕЙ ХОДА

11.9.1 Асинхронные двигатели с переключающейся обмоткой, работающие на один вал, должны иметь не только одинаковые направления вращения, но и быть сфазированными.

11.9.2 Фазировка проводится при первичном подключении и в случае замены двигателей в процессе эксплуатации.

11.9.3 Перед фазировкой необходимо произвести синхронизацию направления вращения, которая осуществляется перебрасыванием любых двух кабелей к шпилькам определенной скорости. На первой скорости - шпильки 12С1, 12С2, 12СЗ; на второй 6С1, 6С2, 6СЗ, на третьей 4С1, 4С2, 4СЗ

11.9.4 Фазировку можно проводить двумя способами:

- проверкой наличия тока;

- проверкой наличия напряжения.

Более простой и распространенный первый способ. При этом способе проверяют наличие тока в соединительных кабелях второй скорости, отходящих от шпилек 6С1, 6С2, 6СЗ, при работе двигателя на первой скорости.

Отсутствие тока свидетельствует о правильной фазировке и на этом работы по фазировке прекращаются.

При наличии тока необходимо отключить питание и переключить обяза-тельно все три фазы на второй скорости, чтобы не изменять направление вращения двигателей.

Если и в этом случае обнаружен ток, переключить еще раз, не повторяя первого варианта.

При трех фазах возможно только три варианта сочетания фаз, дающих одно и то же направление вращения двигателей.

Проверка по второму способу производится так же, как описано для первого способа, но проверяется при этом наличие напряжения.

| Рисунок. 11.9 Схема электрическая принципиальная вагона самоходного ВС-17В |

| Рисунок. 11.10 Схема электрическая принципиальная СКРВ, лист 1 |

| Рисунок. 11.11 Схема электрическая принципиальная СКРВ, лист 2 |

| Рисунок. 11.12 Схема электрическая принципиальная СКРВ, лист 3 |

| Рисунок. 11.13 Схема электрическая принципиальная СКРВ, лист 4 |

| Рисунок. 11.14 Схема электрическая принципиальная пульта управления и блока индикации |

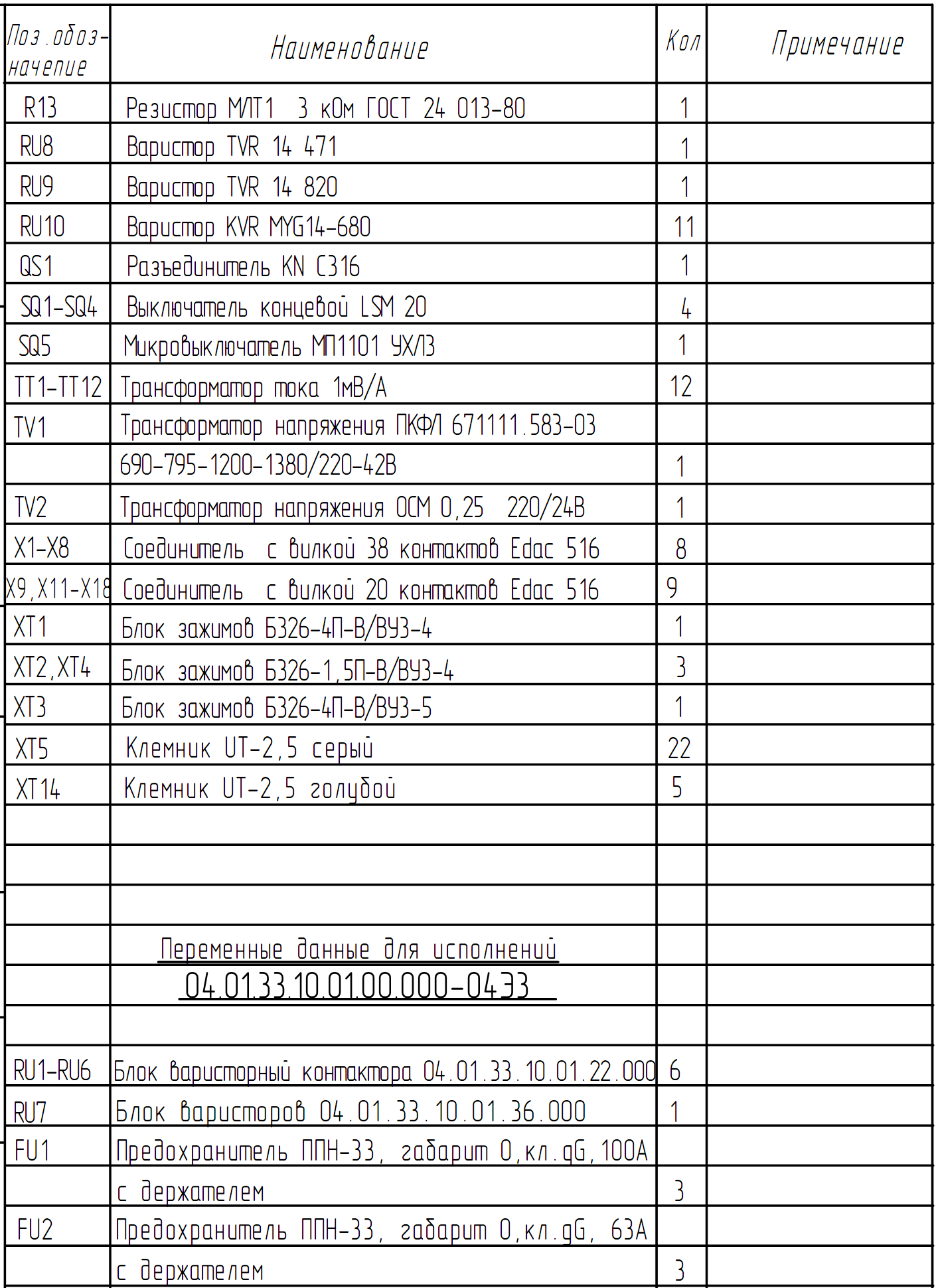

Таблица 11.7 – Перечень элементов станции СКРВ

Продолжение таблицы 11.7 – Перечень элементов станции СКРВ

Таблица 11.6.1 – Перечень элементов пульта управления и

блока индикации

| Обозначение | Наименование | К-во | Примечание |

| А1 | Плата управления ГЦУЛ 04.0.003.02.02.050 | 1 | |

| А2 | Плата блока индикации ГЦУЛ 04.0.003.02.03.050 | 1 | |

| R1 | Резистор МЛТ2 47 Ом | 1 | |

| SA1 | Переключатель SK10-2.1242/P03 | 1 | |

| SA2, SA3 | Переключатель SK10-1.1231/P03 | 1 | |

| SA4 | Переключатель SK10-1.834/P03 | 1 | |

| SB1 | Кнопка ST22 B C-02 | 1 | |

| SB2 | Кнопка ST22 D CZ-11 | 1 | |

| VD1 | Диод Д226 | 1 | |

| XT4 | Клеммник UT-2, 5 голубой | 18 |

Таблица 11.6.2 – Перечень элементов вагона самоходного ВС-17В

| Обозначение | Наименование | Количество | Примечание |

| A1 | Коробка клеммная 04.01.33.10.03.07.000-01 | 1 | |

| А2 | Агрегат пусковой шахтный АПШ.М.02 УХЛ5 | 1 | |

| А3 | Блок предохранителей | 1 | |

| A4 | Пульт управления ГЦУЛ 04.0.003.02.02.000-01 | 1 | |

| А5 | Блок индикации ГЦУЛ 04.0.003.02.03.000 | 1 | |

| A6 | Станция компактная рудничная взрывозащищенная СКРВ 04.01.33.10.01.00.000-04 | 1 | |

| ВА1 | Пост ПСВ-С-11УХЛ5 | 1 | |

| HL1-HL4 | Фара рудничная электровозная ФРЭ 1.1М | 4 | |

| М1, М2 | Электродвигатель АВТ 15-4/6/12 | 2 | |

| М3 | Электродвигатель ВРПВ180М4 У2, 5 | 1 | |

| SB3, SB4 | Выключатель ВПВ-4М31У5 | 2 | |

| VD1-VD3 | Диод Д226 | 3 |

| Рисунок 11.16 Схема электрическая соединений ВС-17В |

Таблица 11.7 – Таблица соединений вагона самоходного ВС-17В

| Номер | Трасса | Марка

| Примечание | ||

| Начало | Конец | ||||

| 2 | КК1 | СКРВ | КГЭШ 3х16+1х10+3х2, 5 | ||

| 3 | СКРВ | АПШ | КГЭШ 3х4+1х2, 5 | ||

| 4 | СКРВ | М1 | КГЭШ 3х10+1х6+3х2, 5 | ||

| 5 | СКРВ | М1 | КГЭШ 3х10+1х6+3х2, 5 | ||

| 6 | СКРВ | М1 | КГЭШ 3х10+1х6+3х2, 5 | ||

| 7 | СКРВ | М1 | КГМВЭВ 5х1, 5 | ||

| 8 | СКРВ | М2 | КГЭШ 3х10+1х6+3х2, 5 | ||

| 9 | СКРВ | М2 | КГЭШ 3х10+1х6+3х2, 5 | ||

| 10 | СКРВ | М2 | КГЭШ 3х10+1х6+3х2, 5 | ||

| 11 | СКРВ | М2 | КГМВЭВ 5х1, 5 | ||

| 12 | СКРВ | М3 | КГЭШ 3х16+1х10+3х2, 5 | ||

| 13 | СКРВ | М3 | КГМВЭВ 5х1, 5 | ||

| 14 | СКРВ | Пульт управления | UNITRONIC EB-JE-LiYCY BD 8x2x0, 5 | ||

| 15 | SB3 | SB4 | КГМВЭВ 5х1, 5 | ||

| 16 | Пульт управления | Блок индикации | UNITRONIC EB-JE-LiYCY BD 8x2x0, 5 | ||

| 17 | СКРВ | Блок предохранителей | КГМВЭВ 14х1, 5 | ||

| 18 | СКРВ | Блок предохранителей | РПШЭ 5x1, 5 | ||

| 19 | СКРВ | ВА1 | КГМВЭВ 5х1, 5 | ||

| 20 | СКРВ | SB3 | КГМВЭВ 5х1, 5 | ||

| 21 | СКРВ | HL1 | КГМВЭВ 5х1, 5 | ||

| 22 | СКРВ | HL2 | КГМВЭВ 5х1, 5 | ||

| 23 | СКРВ | HL3 | КГМВЭВ 5х1, 5 | ||

| 24 | СКРВ | HL4 | КГМВЭВ 5х1, 5 | ||

| 25 | Корпус РЕ: платформа, рама | М1, М2, М3, СКРВ, АПШ, SB3, SB4, BA1. | МГ 1х10 | ||

|

| |||||

|

| |||||

|

| |||||

12 ПОДГОТОВКА К РАБОТЕ И ЭКСПЛУАТАЦИЯ ВАГОНА

12 ПОДГОТОВКА К РАБОТЕ И ЭКСПЛУАТАЦИЯ ВАГОНА

Общие указания

Подготовка вагона к работе заключается в расконсервации (при вводе в эксплуатацию либо при снятии с хранения), спуске вагона в шахту, в связи с которым может возникнуть необходимость в разборке на основные узлы и последующей сборке, наладке, опробовании вагона в шахте и обкатке вагона под нагрузкой.

12.2 Меры безопасности при производстве монтажно-демонтажных работ

12.2.1 Требования техники безопасности

12.2.1.1 Работы, связанные со спуском вагона в шахту, разборкой на основные узлы и последующей сборкой, производить в строгом соответствии с «Правилами технической безопасности при разработке подземным способом соляных месторождений Республики Беларусь».

12.2.1.2 При всех видах монтажно-демонтажных работ производить отключение электроэнергии от систем вагона с вывешиванием плаката «Не включать, работают люди» на заблокированном штрековом пускателе. Вскрытие крышек взрывоопасных оболочек пультов управления, шкафов электрооборудования, фар, звукового сигнала и электродвигателей производить только после отключения питания вагона от электросети.

12.2.1.3 Узлы электрооборудования должны быть закрыты: болты, крепящие крышки взрывоопасных оболочек, должны быть надежно завернуты. Зазор между крышкой и корпусом должен быть не более 0, 12 мм.

12.2.1.4 Взрывозащищенные поверхности не должны иметь выбоин, рисок, царапин. Покраска взрывозащищенных поверхностей не допускается.

12.2.1.5 При производстве работ на поднятом вагоне, вагон должен быть надежно установлен на подставки. Не допускать подкладывания случайных предметов: досок, камней и т.д.

12.2.1.6 При производстве работ при поднятой платформе под нее должны быть установлены надежные подставки (деревянные брусья).

12.2.1.7 При использовании домкратов вставлять их в специальные гнезда, препятствующие смещению домкрата. Два гнезда расположены под передним буфером рамы и два — под лонжеронами рамы около передних колес.

12.2.1.8 Прежде чем накачать шину воздухом, собранное колесо поместить в специальное ограждение так, чтобы замочное кольцо было направлено в противоположную сторону от лиц, производящих работу.

12.2.1.9 Перед зарядкой пневмогидроаккумуляторов газом убедиться в исправности зарядного приспособления и соответствии маркировки баллона со сжатым газом. На баллоне должна быть надпись «АЗОТ» и кольцевая маркировочная полоса желтого цвета.

12.2.1.10 Категорически запрещается зарядка пневмогидроаккумуляторов кислородом, так как это приведет к неизбежному взрыву!

12.2.2 Предупреждения и рекомендации:

При выполнении сварочных работ на вагоне не допускается присоединять провода сварочного аппарата к ступицам колес, так как это может привести к повреждению подшипников.

Надежная работа гидросистем обеспечивается при поддержании чистоты масла и внутренних полостей гидроаппаратуры.

После выполнения монтажных работ должна быть проведена комплексная проверка работы систем вагона и его обкатка.

12.3 Расконсервация вагона

Расконсервация заключается в удалении консервационной смазки с незащищенных поверхностей с помощью маловязких масел или растворителей типа уайт-спирита, снятии герметизирующих материалов (полиэтиленовой пленки или парафинированной бумаге), разгерметизации сапунов, замене смазки в агрегатах и узлах согласно перечню применяемых смазочных материалов.

12.4 Спуск вагона в шахту

Для спуска вагона в шахту необходимо произвести его разборку на три части: раму, кабину и платформу (оставляя каждую из них в собранном виде) и опустить их в шахту по отдельности.

Чтобы демонтировать платформу с шасси, необходимо отсоединить гидроцилиндр подъема платформы и демонтировать палец из шарнира соединения платформы и шасси, а также отсоединить необходимые рукава гидросистемы и кабели электрооборудования. Для обеспечения удобного доступа к узлам, установить шасси на подставки высотой не менее 0, 7 м и поворачивать ходовые колеса в горизонтальной плоскости по мере необходимости. Для перемещения снятой платформы необходима кран-балка (кран) грузоподъемностью не менее 8тонн.

12.4.1 Отсоединение гидроцилиндра производить в указанной ниже последовательности.

12.4.1.1 Вывернуть болты верхней опоры гидроцилиндра и отсоединить опору от платформы;

12.4.1.2 Закрепить гидроцилиндр стяжкой из проволоки 6, 0-0-Ч ГОСТ 3282-74.

12.4.2 Отсоединение платформы от рамы шасси производить в указанной ниже последовательности.

12.4.2.1 Вывернуть специальные болты 16 (рисунок 12.1), снять прижимные шайбы 14 и выбить пальцы по направлению от колеса внутрь шасси;

12.4.2.2 Зачалить платформу, поднять ее и перенести кран-балкой на отведенное место.

Рисунок 12.1 – Крепление платформы к раме шасси:

1 – болт; 2, 15 – шайба; 3, 14 – прижимная шайба; 4, 13 – распорная втулка; 5 – рама; 6, 7 – упорная шайба; 8 – сальник; 9 – наружное кольцо шарнирного подшипника; 10 – внутренне кольцо шарнирного подшипника; 11 – платформа; 12 – палец; 16 – специальный болт; 17 -- масленка

Спуск рамы, кабины и платформы производится под клетью. Строповка согласно схеме строповки, разработанной и утвержденной в установленном на руднике порядке.

При необходимости снять узлы и детали, выступающие за габарит рамы.

Перед спуском шасси в шахту зафиксировать передний мост в нейтральном положении стяжкой из проволоки.

Строповка шасси за пальцы 12 (смотри рисунок 12.1) не допускается. Для спуска шасси изготовить специальные пальцы для зачаливания.

Перед спуском кузова в шахту закрепить карданные валы к кузову скруткой из проволоки. При необходимости снять систему привода хода (электродвигатели с редукторами хода, карданные валы).

Рисунок 12.2 – Строповка рамы при спуске в шахту под клетью:

1 – центр тяжести; 2 – чалка; 3 – клеть; 4 – шасси вагона

Рисунок 12.3 – Строповка платформы при спуске в шахту под клетью:

1 – центр тяжести; 2 – брус150х150х2000 мм; 3 – чалка; 4 – клеть; 5 – платформа вагона

Если же указанные условия не позволяют спустить раму и платформу в собранном виде, необходимо произвести разборку на основные узлы, габаритные размеры и ориентировочный вес которых указаны в таблице 12.1.

Таблица 12.1 — Габаритные размеры и вес основных узлов самоходного шахтного вагона

| Наименование узла | Габаритные размеры (длина х ширина х высота), мм | Масса, кг |

| Рама вагона с рулевым управлением, балкой переднего моста и маслостанцией | 5770х2600х1223 | 3320 |

| Ведущее управляемое колесо с шиной в сборе | 760х1256х1256 | 4х615 |

| Кузов с цепным скребковым конвейером | 8320х2600х1370 | 7120 |