|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Выбор материалов и допускаемых напряжений, расчет передач⇐ ПредыдущаяСтр 14 из 14

Цилиндрическая зубчатая передача, в заданной схеме привода, является тихоходной ступенью двухступенчатого коническо-цилиндрического редуктора. 2.1. Выбор материалов зубчатых колёс и термической обработки тихоходной ступени

2.1.1 Назначаем для колеса и для шестерни сталь 40х улучшенную с твердостью:

-для шестерни HB3 =0, 5∙ (HBmax+HBmin) = 0, 5∙ (260+280) = 270 МПа -для колеса HB4 = 0, 5∙ (HBmax+HBmin) = 0, 5∙ (230+260) = 245 МПа

где: HBmin – минимарльная твёрдость колеса в единицах Бринелля HBmax – максимальная твёрдость колеса в единицах Бринелля

2.1.2 Оцениваем возможность приработки колес: HB3 > HB4 + (10…15); 270 МПа > 255…260 МПа Условия приработки выполнены

2.1.3Предел контактной выносливости при пульсирующем (отнулевом) цикле напряжений -для шестерни

-для колеса

2.1.4 Расчетное число циклов при постоянной нагрузке [2]

- для шестерни

-для колеса

где: Lh= 10000 – ресурс работы передачи, ч n – число оборотов ступени С = 1- число зацепления зуба за один оборот колеса

2.1.5 Базовое число циклов напряжений

- для шестерни

-для колеса

2.1.6 Коэффициент долговечности - для шестерни

-для колеса

2.1.7 Допустимые контактные напряжения [2]

- для шестерни

-для колеса

где: SH = 1, 1 – коэффициент запаса прочности

2.1.8 Расчетное допустимое контактное напряжение

В нашем случае

Для определения допустимых напряжений изгиба принимаем коэффициент запаса прочности SF = 1, 7; предел выносливости зубьев на изгиб для данного материала определяется как

2.1.9 Коэффициент долговечности при расчете на изгибную выносливость

- для шестерни

- для колеса

Согласно условию 1≤ YN≤ 4 принимаем YN3 = YN4 =1.

2.1.10 Коэффициент учитывающий двухстороннее нагружение

YА3 = YА4 = 1 (для одностороннего нагружения)

2.1.11 Допустимые напряжения изгиба [2]

- для шестерни

- для колеса

Для нахождения межосевого расстояния принимаем коэффициент относительной ширины колес ψ ba = 0, 4 из ряда стандартных; вспомогательный коэффициент для прямозубых Ka=490; коэффициент учитывающий неравномерность нагрузки по длине контактной линии KHβ = 1, 15

2.1.12 Межосевое расстояние [2]

Полученное значение aw межосевого расстояния округляем дл ближайшего значения по ГОСТ 2185-66; принимаем aw = 200 мм.

2.1.13 Необходимая ширина зубчатого венца

bw4 = aw ∙ ψ ba= 200 ∙ 0, 4 = 80мм.

Ширину венца шестерни принято принимать на 3…5 мм больше, чем у колеса, поэтому для шестерни bw3 = 85мм.

2.1.14 Нормальный модуль зубчатого колеса

mn = (0, 01…0, 02)aw = (0, 01…0, 02) ∙ 200 = 2…4 мм. В соответствии с ГОСТ 9563-60 назначаем mn = 3мм. Предварительно принимаем угол наклона зубьев β = 10° и проверяем условие обеспечивающее двухпарное зацепление

в нашем случае

2.1.15 Определение суммарного числа зубьев

Принимаем суммарное число зубьев z∑ =131 С целью сохранения стандартных значений межосевого расстояния и модуля корректируем угол наклона зубьев:

Принимаем угол наклона зубьев β =10, 78°

2.1.16 Число зубьев колеса и шестерни -для шестерни

-для колеса

2.1.17 Диаметры делительных окружностей зубчатых колес [2]

- для шестерни

-для колеса

2.1.18 Диаметры вершин

-для шестерни da3 = d3 + 2mn = 51, 91 + 6 = 57, 91мм -для колеса da4 = d4 + 2mn = 342, 14+ 6 = 348, 14 мм

2.1.19 Диаметр впадин

-для шестерни dβ 3 = d3 + 2, 5mn = 57, 91 - 7, 5 = 44, 41мм -для колеса dβ 4 = d4 + 2, 5mn = 342, 14 - 7, 5 = 334, 64 мм

2.1.20 Окружная скорость

Степень точности изготовления передачи 9.

2.1.21 Коэффициенты расчётной нагрузки при расчёте по контактным напряжениям и напряжениям изгиба:

Определяем коэффициенты динамичности нагрузки по таблице для прямозубых передач Так как фактический коэффициент расчётной нагрузки при расчете по контактным напряжениям

2.1.22 Силы, действующие в зацеплении [2]

- окружная сила

- радиальная сила

где: a = 20о - угол зацепления - осевая сила

2.1.23 Проверка зубьев на прочность по напряжениям изгиба Проверку проводим для того из колёс, для которого будет меньше отношение

Таблица 2.1. Коэффициент формы зуба [2]

Для шестерни YF1 = 4, 025, Для колеса YF2= 3, 604, Проверку зубьев на прочность по напряжениям изгиба проводим для зубьев колеса. σ F2 = Прочность зубьев по напряжениям изгиба обеспечена.

2.2 Выбор материалов зубчатых колёс и термической обработки быстроходной ступени 2.2.1 Диаметр внешней делительной окружности

de2 = (1, 4…1, 6)aw = (1, 4…1, 6)·200 = 280…320 мм. Назначаем диаметр внешней делительной окружности de = 315 мм.

2.2.2 Ширина венца шестерни и колеса

В соответствии со стандартным диаметром внешней делительной окружности ширину колеса и шестерни принимаем: bw = 48 мм.

2.2.3 Диаметр внешней делительной шестерни

2.2.4 Число зубьев шестерни и колеса

Согласно рисунку 2.1 определяем число зубьев [2]

z1 = 21

Рисунок 2.1. Графики для определения чисел зубьев конической шестерни: а – прямозубой; б – с круговыми зубьями -для колеса z2 = z1·u1, 2 = 21·2, 4 = 50

2.2.5 Внешний окружной модуль

2.2.6 Внешнее конусное расстояние [2]

2.2.7 Угол делительного конуса шестерни

δ 1 = 23, 87°

2.2.8 Угол делительного конуса колеса

δ 2 = 90-23, 87 = 66, 13°

2.2.9 Среднее конусное расстояние

Rm = Re-0, 5bw = 170, 82-0, 5·48 = 146, 28 мм.

2.2.10 Коэффициент относительной ширины

2.2.11 Средний делительный диаметр колеса и шестерни

- для колеса dm2 = (1-0, 5Kbe)·de2 = (1-0, 5·0, 2818)·315 = 270, 61мм. - для шестерни dm1 = (1-0, 5Kbe)·de2 = (1-0, 5·0, 2818)·131, 25= 112, 75мм.

2.2.12 Средний окружной модуль

2.2.13 Коэффициент учитывающий механические свойства материалов сопряженных зубчатых колес [2]

для стали ZE = 190 МПа

2.2.14 Коэффициент учитывающий форму колес

для прямозубой передачи ZH = 2, 5

2.2.15 Коэффициент торцевого перекрытия

2.2.16 Коэффициент учитывающий суммарную длину контактной линии

2.2.17 Окружная скорость колес на среднем диаметре

По таблице 2.1 назначаем 7-ю степень точности передачи

Таблица 2.1 Рекомендуемые степени точности зубчатых передач [2]

2.2.18 Коэффициент учитывающий распределение нагрузки между зубьями

для прямозубых передач KHα = 1

2.2.19 Коэффициент учитывающий неравномерность нагрузки по длине контактной линии

при НВ≤ 350 KHβ = 1, 06

2.2.20 Коэффициент учитывающий динамическую нагрузку

для 7-й степени точности и твердости НВ1 или НВ2≤ 350 принимаем Kv = 1, 15

2.2.21 Окружная сила на среднем диаметре колеса

2.2.22 Действующие контактные напряжения [2]

где: υ = 0, 85 – нагрузочный коэффициент для конических прямозубых колес;

Изготовление конических колес их материала такого же, что и для цилиндрических, экономически не обосновано, так как коническая пара будет существенно не догружена. Поэтому целесообразно принять материал для конических колес, имеющий меньшую твердость.

2.2.23 Расчетное число циклов нагружений

- для шестерни

-для колеса

2.2.24 Базовое число циклов напряжений

- для шестерни

-для колеса

2.2.25 Коэффициент долговечности

- для шестерни

-для колеса

2.2.26 Требуемый предел контактной выносливости зубьев колес

2.2.27 Требуемая твердость колеса

Назначаем для колеса Сталь 45Х улучшенную твердостью НВ 163…269

2.2.28 Расчетная контактная твердость колеса

С учетом приработки колес для шестерни назначаем Сталь 40Х улучшенную твердостью НВ 260…280

2.2.29 Расчетная контактная твердость шестерни

2.2.30 Оцениваем возможность приработки колес:

HB1 > HB2 + (10…15); 245 МПа > 226…231 МПа Условия приработки выполнены

2.2.31 Допустимые контактные напряжения

- для шестерни

-для колеса

Для определения допустимых напряжений изгиба принимаем коэффициент запаса прочности SF = 1, 7;

2.2.32 Предел выносливости зубьев на изгиб для данного материала [2]

-для шестерни

-для колеса

2.2.33 Коэффициент долговечности

-для шестерни

-для колеса

Согласно условию 1≤ YN≤ 4 принимаем YN1 = YN2 =1.

2.2.34 Коэффициент учитывающий двухстороннее нагружение

YА1= YА2 = 1 (для одностороннего нагружения)

2.2.35 Допустимые напряжения изгиба

- для шестерни

- для колеса

2.2.36 Коэффициент формы зуба

Коэффициент формы зуба определяем по таблице 2.1 - для шестерни YF1 =4, 01 - для колеса YF2 =3, 65

Коэффициенты Yε =Yβ =KFα =1; KFβ =1, 08

2.2.37 Окружная скорость

7-я степень точности

2.2.38 Коэффициент динамической нагрузки

При 7-й степени точности и окружной скорости принимаем: KFv = 1, 2744

2.2.39 Проверка зубьев по напряжениям изгиба колеса

16, 67МПа< Условие выполнено

2.2.40 Определяем силы действующие в зацеплении: окружная сила радиальная сила осевая сила где: a = 20о -

Рисунок 2.2. Цилиндрическая шестерня и тихоходный вал. Выполненно с помощью программы Компас-3D.

3. Проектный расчет валов. Выбор подшипников;

Для выбора подшипников необходимо оценить нагрузки на опоры валов. Для этого определяем положение подшипников по отношению к приложенным силам

3.1 Быстроходный вал

Так как на быстроходном валу присутствуют радиальная и осевая нагрузки, на валах конической ступени применяют радиально-упорные подшипники. Чтобы уменьшить габариты быстроходного вала по длине, подшипники устанавливаем «врастяжку». Предварительно назначаем роликовый радиально-упорный подшипник 10227309А ГОСТ 27365-87, у которого габаритные размеры d1=45мм; D1=100мм; b1=25мм. Для удобства сборки ступени второй подшипник выбираем меньшего диаметра чем первый. Предварительно назначаем роликовый радиально-упорный подшипник 10227308А ГОСТ 27365-87, у которого габаритные размеры d2=40мм; D2=90мм; b2=23мм

3.1.1 Диаметр выходного конца вала [2]

Окончательно назначаем диаметр выходного конца d1=35мм=dДв где: dДв=35мм – диаметр вала электродвигателя

Назначаем: -диаметр под уплотнение dу=40мм -диаметр под подшипник dП1=40мм -диаметр под второй подшипник dП2=45мм -диаметр упорного буртика dБ=55мм

3.1.2 Длины ступеней вала

Длины ступеней вала назначаем исходя из конструктивных размеров корпуса редуктора, формы стакана и крышки

-длина выходного конца lвых=64мм -длина под первый подшипник lП=63мм -длина под второй подшипник lП1=90мм -длина буртика lБ=4мм

3.1.3 Определение радиальных реакций в подшипниках

Рисунок 3.1. Расчетная схема быстроходного вала

3.1.4 Консольная нагрузка из силового расчета привода

3.1.5 Сумма моментов всех сил относительно точки Б в горизонтальной плоскости [2]

3.1.6 Сумма моментов всех сил относительно точки Б в вертикальной плоскости

3.1.7 Полная радиальная реакция в подшипнике Б

3.1.8 Сумма моментов всех сил относительно точки А в горизинтальной плоскости

3.1.9 Сумма моментов всех сил относительно точки А в вертикальной плоскости

3.1.11 Уравнения изгибающих моментов по участкам в горизонтальной плоскости

Участок а (0£ x £ a): при x=0: при x=а: Участок b (0£ x £ b): при x=0: приx=b: 3.1.12 Уравнения изгибающих моментов по участкам в вертикальной плоскости Участок а (0£ x £ a): при x=0: при x=а: Участок b (0£ x £ б): при x=0: при x=b: Участок c (0£ x £ в): при x=0:

3.1.13 Суммарный изгибающий момент

Участок а

Участок б

Участок с

Рисунок 3.2. Построение эпюр для быстроходного вала

3.2 Промежуточный вал

Предварительно назначаем роликовый радиально-упорный подшипник 1027307А ГОСТ 27365-87, у которого габаритные размеры d1=35мм; D1=80мм; b1=21мм.

3.2.1 Диаметр выходного конца вала

Окончательно назначаем диаметр выходного конца d2=35мм

Назначаем: -диаметр под подшипник dП1=35мм -диаметр под зубчатое колесо dК2=40мм -диаметр упорного буртика dБ=46мм

3.2.2 Длины ступеней вала

Длины ступеней вала назначаем исходя из конструктивных размеров корпуса редуктора, формы стакана и крышки -длины под подшипник lП1=35мм -длина под колесо lК1=80мм

-длина буртика lБ=5мм

3.2.3 Определение радиальных реакций в подшипниках

Рисунок 3.3. Расчетная схема промежуточного вала 3.2.4 Сумма моментов всех сил относительно точки Б в вертикальной плоскости

3.2.5 Сумма моментов всех сил относительно точки Б в горизонтальной плоскости

3.2.6 Полная радиальная реакция в подшипнике Б

3.2.7 Сумма моментов всех сил относительно точки А в горизонтальной плоскости

3.2.8 Сумма моментов всех сил относительно точки А в вертикальной плоскости

3.2.9 Уравнения изгибающих моментов по участкам в горизонтальной плоскости

Участок а (0£ x £ а): при x=0: при x=а: Участок б (0£ x £ б): при x=0: при x=б: Участок в (0£ x £ в): при x=0: при x=в:

3.2.10 Уравнения изгибающих моментов по участкам в вертикальной плоскости Участок а (0£ x £ а): при x=0: при x=а: Участок б (0£ x £ б): при x=0: при x=б: при x=0: при x=в

3.2.11 Суммарный изгибающий момент

Участок а

Участок б

Участок с

Рисунок 3.4 Построение эпюр для промежуточного вала

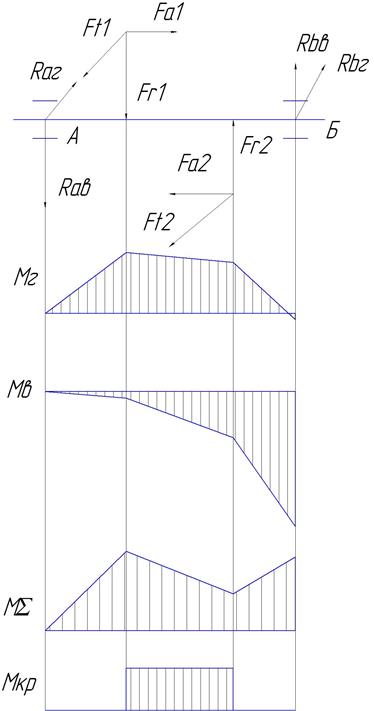

3.3 Тихоходный вал

Предварительно назначаем роликовый радиально-упорный подшипник 1027311А ГОСТ 27365-87, у которого габаритные размеры d1=55мм; D1=120мм; b1=29мм.

3.3.1 Диаметр выходного конца вала

Окончательно назначаем диаметр выходного конца d2=52мм

Назначаем: диаметр под уплотнение dУ1=55мм -диаметр под подшипник dП1=55мм -диаметр под зубчатое колесо dК2=60мм -диаметр упорного буртика dБ=65мм

3.3.2 Длины ступеней вала

Длины ступеней вала назначаем исходя из конструктивных размеров корпуса редуктора, формы стакана и крышки -длина под подшипник lП1=18мм -длина под уплотнение lУ1=32мм -длина под колесо lК1=52мм -длина буртика lБ=45мм 3.3.3 Определение радиальных реакций в подшипниках

3.3.3 Сумма моментов всех сил относительно точки Б в горизонтальной плоскости

3.3.4 Сумма моментов всех сил относительно точки Б в вертикальной плоскости:

3.3.5 Полная реакция в подшипнике А

3.3.6 Сумма моментов всех сил относительно точки А в горизонтальной плоскости

3.3.7 Сумма моментов всех сил относительно точки А в вертикальной плоскости:

3.3.8 Полная реакция в подшипнике В

3.3.9 Уравнения изгибающих моментов по участкам в горизонтальной плоскости. Участок а (0£ x £ a): Участок б (0£ x £ б): при x=0: при x=b: Участок в (0£ x £ в): при x=0: при x=в: 3.3.10 Уравнения изгибающих моментов по участкам в вертикальной плоскости. Участок а (0£ x £ a): при x=0: при x=а: Участок б (0£ x £ б): при x=0: при x=б: Участок в (0£ x £ в): при x=0: при x=в: 3.3.11 Суммарный изгибающий момент

Участок а

Участок б

Участок с

Рисунок 3.6 Построение эпюр для тихоходного вала Популярное:

|

Последнее изменение этой страницы: 2016-03-22; Просмотров: 1395; Нарушение авторского права страницы