|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Формулы для расчета осевых нагрузок

Рекомендации по выбору радиально-упорных Шарикоподшипников

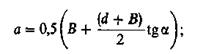

При определении осевых нагрузок двухрядных (сдвоенных) радиально-упорных подшипниках осевые составляющие S не учитывают. В радиально-упорных подшипниках радиальные реакции считаются приложенными к валу в точках пересечения нормалей, проведенных к серединам контактных площадок. Расстояние а (см. рис. 9.17 и 9.20) между этой точкой и торцом подшипника для однорядных радиально-упорных шарикоподшипников

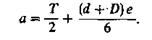

для однорядных роликовых конических подшипников

Если в двухрядных радиально-упорных подшипниках работают оба ряда тел качения, то считают, что радиальная реакция приложена посередине подшипника Если же работает только один ряд, то радиальные реакции, как и для одноряднных подшипников, смещаются на расстояние

для двухрядных конических роликоподшипников

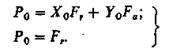

Величины B, d, T, a, e выбирают из таблиц приложения. Подшипники, воспринимающие нагрузку в неподвижном состоянии или при п < 1 об/мин, подбирают по статической грузоподъемности С0 и по эквивалентной статической нагрузке Р0 так, чтобы Р0£ С0. Для радиальлых и радиально-упорных шарико- и роликоподшипников Р0определяют как наибольшее значение из двух формул:

Для радиальных роликоподшипников с короткими цилиндрическими роликами Р0 = Fr. Значения коэффициентов Х0, Y0 даны в табл. 9.23.

9.23. Значения коэффициентов радиальной Х0 и осевой Y0 нагрузок

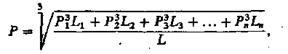

Если нагрузка и частота вращения изменяются по более сложным законам, то эквивалентная нагрузка

где Р1, Р2, Р3 , …, Рп – постоянные нагрузки, действующие в течение L1, L2, L3, …, Lп, миллионов оборотов; L – общее число миллионов оборотов, в течение которого действуют указанные нагрузки. Значения Lh , ч, даны в табл. 9.24, 9.25. По ГОСТ 16162-85 минимальная долговечность подшипников для зубчатых редукторов Lh = 10 000 ч, червячных Lh = 5000 ч. Подбор подшипников шариковых и радиальных с цилиндрическими роликами при действии на них только радиальных нагрузок ведут в таком порядке: а) выполняют эскизную компоновку узла и приближенно намечают расстояние между подшипниками; б) определяют реакции опор; в) определяют эквивалентные нагрузки подшипников; г) задавшись долговечностью Lh наиболее нагруженного подшипника, вычисляют по формуле (9.2) требуемую динамическую грузоподъемность его С; д) подбирают по диаметру посадочного места номер подшипника, начи- 9.24. Величина отношения С / Р для шариковых подшипников в зависимости от долговечности Lh и частоты вращения п

9.25. Величина отношения С / Р для роликовых подшипников в зависимости от долговечности Lh и частоты вращения п

ная с легких серий, находят его динамическую грузоподъемность и проверяют выполнение условия С £ [С], где [С] - значение динамической грузоподъемности по табл. ПЗ —П5 приложения или по каталогу. Если это условие не выполнено, то переходят от легкой серии к средней или тяжелой (при том же диаметре цапфы d). Если подшипник по своим габаритам применить в данном узле нет возможности, то следует перейти к другому типу подшипника (например, от шариковых к роликовым) или к другой схеме расположения их на валу. При осложнениях в выборе радиально-упорных подшипников (при наличии больших осевых нагрузок и др.) рекомендуется переходить на подшипники с большим углом контакта (a = 26¸ 36°). В некоторых случаях может оказаться, что все эти меры не дадут желаемого эффекта, тогда следует увеличить диаметр посадочного места и проверить подшипник большего номера. Если [С] значительно выше С даже при применении подшипника легкой серии (что часто имеет место для тихоходных валов редукторов с цилиндрическими прямозубыми колесами и для валов колес червячных редукторов), то диаметр цапфы вала уменьшать ни в коем случае не следует, так как он определен из расчета на прочность; расчетная долговечность подшипника будет намного больше регламентированной. Выбор радиально-упорных шариковых и конических роликовых подшипников ведут в другой последовательности: а) учитывая условия эксплуатации, конструкцию узла, диаметр цапфы, намечают типоразмер подшипника; б) выполняют эскизную компоновку узла, определяют точки приложения радиальных реакций (размер а, который зависит от е); в) определяют суммарные реакции опор; г) вычисляют эквивалентные шп рузки подшипников (коэффициенты Х и Y зависят от величины е, для нахождения которой необходимо знать типоразмер подшипника); д) по таблицам приложения или по каталогу определяют динамическую грузоподъемность намеченного подшипника; е) по эквивалентной нагрузке и динамической грузоподъемности вычисляют теоретическую долговечность подшипника, которая не должна быть меньше требуемой; если это условие не обеспечивается, то выбирают подшипники других серий и увеличивают диаметр цапфы вала. Примеры подбора подшипников приведены в гл. XII.

ПОДШИПНИКИ СКОЛЬЖЕНИЯ Исходными данными для проектирования опор скольжения служат следующие показатели: нагрузка на опору - ее величина, направление и график изменения; частота вращения вала: диаметр цапфы, определяемый из предшествующего расчета вала и его конструкции; условия эксплуатации, В соответствии с этими данными конструктор намечает тип подшипника, руководствуясь стандартами и нормалями: определяет основные размеры его, выбирает материал вкладыша, виды смазывания. В курсовых проектах, выполняемых в техникумах, подшипники скольжения проектируют для опор валов редукторов в виде встроенных в корпус конструкций. Материал вкладышей выбирают из группы антифрикционных сплавов (табл. 9.26 и 9.27), порошковой металлокерамики (пористые бронзо- и железографит). Популярное:

|

Последнее изменение этой страницы: 2016-03-22; Просмотров: 1161; Нарушение авторского права страницы