КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Коленчатый вал - стальной цельнокованый. У шестицилиндрового дизеля ват имеет шесть шатунных и семь коренных шеек, четвертая коренная шейка — установочная. Опорные поверхности щек колен воспринимают осевые усилия, возникающие при работе дизеля. Колена вала расположены в трех плоскостях под углом 120°. У восьмицилиндрового дизеля вал имеет восемь шатунных и девять коренных шеек, пятая коренная шейка — установочная. Колена вала расположены в двух плоскостях под углом 90°. Диаметры коренных и шатунных шеек различны.Для повышения износостойкости поверхности коренных и шатунных шеек закалены токами высокой частоты.

Коленчатый вал имеет сверления для подачи масла: «а» - к подшипникам муфты дополнительного отбора мощности, «Ь» - в полость поршня муфты дополнительного отбора мощности при ее включении, «с» - с коренных подшипников на шатунные. Выходы отверстий на торце вала и коленах заглушены пробками 1, 5.

Шейки переднего ступенчатого конца коленчатого вала 6 служат для монтажа муфты дополнительного отбора мощности, установки шестерни 2 привода масляного насоса, шестерни 3 привода распределения и механизмов, маслораспределителя 4.

К фланцу заднего конца коленчатого вала 6 крепится болтами 12, застопоренными шайбами 11, маховик 9. Штифты 10 фиксируют маховик 9 на фланце вала б и воспринимают инерционные силы при работе дизеля. С противоположной стороны к фланцу вала прикреплен болтами 7 маслоотражатель 8.

На ободе маховика имеются отверстия «с» для проворачивания коленчатого вала вручную ломиком.

.

Рисунок 4

Вал коленчатый:

1, 5 - пробки; 2, 3 – шестеренки; 4 – маслораспределитель; 6 - вал клеенчатый; 7, 12 – болты; 8 – маслоотражатель; 9 - маховик; 10 - шрифт; 11 – шайба стопорная; 13 – шайба упорная; а, б, с - сверления; дег – отверстия; А – маховик для соединения РРП с шиной муфтой; 12 – маховик для соединения РРП с втулочно-пальцевой муфтой.

Поршень с шатуном -поршень 9 соединяется с шатуном 10 при помощи стального полого с цементированной и закаленной рабочей поверхностью пальца 6 плавающего типа. От осевых перемещений палец удерживается стопорными кольцами 7. На поверхности поршня, в области торцов пальца 6, выполнены углубления (холодильники), устраняющие возможное заклинивание его во втулке цилиндра в процессе работы дизеля.

Поршень 9 — чугунный цельнолитой, с открытой камеры сгорания, охлаждается циркуляционным маслом, подаваемым в полость охлаждения «Ь» через поршневой палец 6 и крышку 1. В кольцевых канавках поршня 9 расположены два полутрапецеидальных хромированных компрессионных поршневых кольца 3, полутрапецеидальное хромированное компрессионное маслораспределительное кольцо 4 и маслосъемное коробчатое кольцо 5 с пружинным расширителем. Поршневые кольца при сборке должны устанавливаться со смещением замков на 120° относительно друг друга.

Стержень шатуна 10 —стальной, двутаврового сечения, имеет отверстия «а» для подвода масла к головнохму подшипнику Верхняя головка шатуна имеет застопоренную винтом 2 бронзовую втулку 8, нижняя головка с косым разъемом и биметаллическими вкладышами - зубчатый замок. Крышка 12 шатуна фиксируется штифтом 11 и закрепляется шатунными болтами 13.

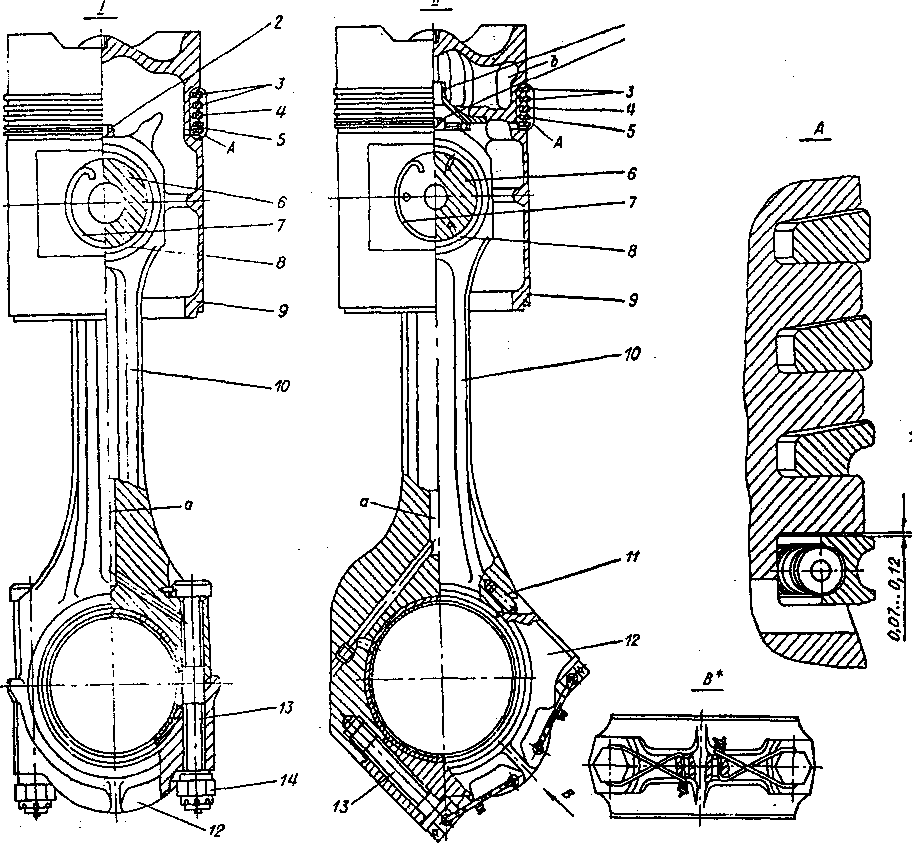

Рисунок 5

Поршень с шатуном:

I — крышка; 2 — винт стопорный; 3 — кольцо компрессионное; 4 — кольцо компрессионное маслораспределительное; 5 — кольцо маслосъемное; 6 — палец поршня; 7 — кольцо стопорное; 8 — втулка шатуна; 9—поршень; 10 —шатун; II —штифт; 12 —крышка шатуна- 13 —болт шатунный; 14 —гайка шатунного болта; 1 —для дизелей 6ЧСП2А18/22, 6ЧСПН2А18/22; 11—для дизелей 6ЧСПН2А18/22-300, 8ЧСПН2А18/22; а — отверстие; b — полость охлаждения * Пример стопорения шатунных болтов

МЕХАНИЗМ РАСПРЕДЕЛЕНИЯ

В механизм распределения входят распределительный вал, привод клапанов, привод распределения и механизмов.

Вал распределительный состоит из двух частей 5 и 8, соединенных болтами 7. Кулачки «а» впускных и «Ь» выпускных клапанов выполнены за одно целое с валом. Для повышения износостойкости рабочие поверхности кулачков и опорные шейки «с» вала цементированы и закалены. Вал вращается в бронзовых втулках, запрессованных в гнездах блока цилиндров.

Привод распределительного вала осуществляется от коленчатого вала через шестеренную передачу, находящуюся в зацеплении с приводной шестерней 3.Приводная шестерня 3 и упорная втулка 4 насажены на передний конец распределительного вала и закреплены упорной шайбой 9 при помощи болта 1 и стопорной шайбы 2. В паз упорной втулки 4 входит вилка, закрепленная на передней стенке блока цилиндров, удерживающая распределительный вал от осевого перемещения. В средней части распределительного вала шестицилиндровых дизелей расположена разъемная коническая шестерня 6 привода воздухораспределителя. У восьмицилиндровых дизелей шестерня 6 отсутствует, для привода воздухораспределителя используется передний торец распределительного вала с выступом, который с помощью сухаря соединяется с валом воздухораспределителя.

Рисунок 6

Вал распределитель:

7 – болт, 2 – шайба, 3 – шестерня, 4 – втулка, 5, 8 – вал распределительный, 6 – шестерня коническая, 9 – шайба упорная, а – кулачки впускных клапанов, б – кулачки впускных клапанов, с – опорные шейки.

Привод клапанов состоит из толкателей 1 и штанг 2. Толкатели совершают возвратно-поступательное движение во втулках, запрессованных в гнездах блока цилиндров, штанги сообщают качательное движение коромыслам 5 на осях, закрепленных в стойке крышки цилиндра. Зазор «а» между торцами стержней клапанов и сферическими кольцами коромысел 5 регулируется винтами 4 и гайками 3.

Привод клапанов состоит из толкателей 1 и штанг 2. Толкатели совершают возвратно-поступательное движение во втулках, запрессованных в гнездах блока цилиндров, штанги сообщают качательное движение коромыслам 5 на осях, закрепленных в стойке крышки цилиндра. Зазор «а» между торцами стержней клапанов и сферическими кольцами коромысел 5 регулируется винтами 4 и гайками 3.

Рисунок 7

Привод впускных и выпускных клапанов:

1 – толкатель; 2 – штанга; 3 – гайка; 4 – винт; 5 – коромысло;; а- регулируемый

Привод впускных и выпускных клапанов:

1 – толкатель; 2 – штанга; 3 – гайка; 4 – винт; 5 – коромысло;; а- регулируемы

ТОПЛИВНАЯ СИСТЕМА

Топливоподкачивающий насос шестеренного типа устанавливается на корпусе привода топливных насосов. Шестерни 6 и 7 размещены в корпусе 1, закрытом крышкой 5.

Ведущая шестерня 6 выполнена заодно с ведущим валиком и соединяется с валом привода сухарем 2. Ведомая шестерня 7 с запрессованной втулкой 8 вращается на оси 9. Полости нагнетания и всасывания соединены сверлениями через перепускной клапан, состоящий из пробки 13, пружины 14 и шарика 15. При повышении давления, на которое отрегулирован клапан, топливо, отжимая шарик 15, перетекает из полости нагнетания в полость всасывания. Валик ведущей шестерни вращается во втулках 10 и 11, запрессованных в корпусе 1 насоса, и уплотнен сальниками 4 и 12. Сальник 4, по мере необходимости, поджимается гайкой 3. Топливо, просочившееся через сальниковые уплотнения, отводится через отверстие «а» в сливной трубопровод.

Рисунок 8

Насос топливоподкачивающий:

I — корпус; 2— сухарь; 3 — гайка нажимная; 4, 19 — сальниковое уплотнение. 5 — крышки; 6, 7 —шестеренки; 8. 10. II — втулки; 9 —ось; 13 — пробка; 14 — пружины; 18— шарик

Фильтр топлива тонкой очистки служит для очистки топлива от механических примесей фильтрующим бумажным элементом. Фильтр сдвоен корпусом с краном переключения, позволяющим промывать (очищать) фильтрующие элементы без остановки агрегата и разборки фильтра. Фильтр устанавливается на передней крышке блока цилиндров.

Рисунок 9

Фильтр топливный тонкой очистки:

1 —болт запорный; 2 —болт стяжной; 3 —края- 4 —штуцер; 5 —фильтрующий элемент; 6 —стакан; 7 —корпус фильтра; 8 —пробка; 9 —гайка стяжная; а — слив отстоя; b — топливо; с — от* вод; d — подвод; е — выпуск воздуха, 1 — положение крана при промывке; В — промывка правой секции; С— рабочее положение: и — промывка левой секции.

Топливный насос высокого давления - золотниковый блочный, предназначен для подачи дозированных порций топлива к форсункам, создания необходимого давления впрыска, подачи дозы топлива в определенной фазе цикла по определенному закону и создания одинаковых условий впрыска во всех цилиндрах. Корпус 7 насоса имеет вертикальные отверстия, в каждом из.которых установлены толкатель 51, тарелки верхняя 42 и нижняя 47, пружина 46, плунжер 20. втулка 21 плунжера, нагнетательный клапан 31, уплотняющая прокладка 35 и нажимной штуцер 33. Снизу 9 корпус закрывается крышкой 9 с прокладкой 11, с передней стороны — крышкой 36.

В нижней части корпуса, монтируется кулачковый валик 10, который опирается крайними шейками на два роликоподшипника 4. Топливо для питания насоса поступает через штуцер 38. У восьмицилиндровых дизелей топливо подводится также через штуцер.

Роликоподшипники устанавливаются в корпусе 7 насоса и закрываются крышкой 2 и фланцем корпуса 17 редуктора, которые крепятся к торцам корпуса болтами 13. Крышка 2 и корпус 17 редуктора имеют цилиндрический выступ, которым они центрируются в гнезде корпуса насоса. Конец кулачкового вала уплотняется самоподжимной манжетой 3. запрессованной в крышку 2.

Осевое перемещение кулачкового валика ограничивается зазором (0, 2 — 0, 4 мм) между торцами обоймы роликоподшипника и выступа фланца корпуса 17 редуктора, который выставляется подбором прокладок 12 разной толщины.

Кулачковый валик у шестицилиндровых дизелей имеет шесть кулачков, расположенных относительно друг друга под углом 60°, у восьмицилиндровых - восемь кулачков под углом 45° соответственно порядку работы цилиндров дизелей.

От конца валика через шестерню 14, вал-шестерню 16, муфту 18 приводится в действие датчик тахометра 19. Шестерня 14 крепится на валике 10 кольцом 15. Передача к плунжерам осуществляется через толкатели 51 и ролики 52, которые вращаются на втулках 53, свободно перемещающихся на осях 54. От проворачивания толкатели фиксируются стопорными болтами 49. Цилиндрический конец болтов входит в продольный паз толкателя, и толкатели при вращении кулачкового вала совершают возвратно- поступательное движение. Для регулировки моментов начала подачи топлива толкатели снабжены болтами 48 с контргайкой 50, изменяющими осевое положение плунжеров.

Для ручной прокачки секций насоса перед запуском дизеля и отключения их во время работы служат эксцентриковые валики 8 и рукоятка 6. Цилиндрический выступ эксцентрикового валика 8 входит в паз толкателя 51. При вращении эксцентрика 8 под действием толкателя 51 и пружины 46 плунжер совершает возвратно-поступательное движение. Для отключения секции насоса эксцентриковые валики поворачиваются на 180° от своего рабочего положения (стрелка вверх). Устанавливаются эксцентриковые валики в корпусе насоса в специальных гнездах и фиксируются крышками 45.

Верхняя утолщенная часть втулки 21 плунжера находится в топливоподводящем канале. В ней имеются два смещенных по высоте отверстия, расположенных в одной плоскости на противоположных сторонах втулки: верхнее отверстие служит для наполнения надплунжерного объема топливом, нижнее отверстие с пазом для фиксации втулки от проворачивания - отсечное. Фиксация осуществляется ввертыванием в корпус насоса болта 37, цилиндрический хвостовик которого входит в паз втулки. Топливо, перетекающее через зазор в плунжерной паре, отводится в топливоподводящий канал корпуса через дренажное отверстие во втулке.

Плунжер 20 имеет два винтовых паза. Верхняя винтовая кромка — отсечная. При ходе плунжера вверх топливо подается к форсункам только в том случае, когда оба отверстия во втулке 21 перекрыты плунжером. В момент открытия нижнего отверстия во втулке отсечной винтовой кромкой подача топлива прекращается, при этом объем над плунжером сообщается с полостью отсечек через осевое и радиальное сверления. Паз плунжера и нижнее отверстие втулки, затем через сверление, второй паз плунжера и верхнее отверстие втулки. Чем больше ход плунжера, во время которого отверстия во втулке перекрыты плунжером, тем больше топлива подается в цилиндр дизеля.

Количество подаваемого топлива регулируется поворотом плунжера рейкой 27. Для этого нижняя часть плунжера имеет прямоугольный хвостовик, который ходит по вертикальному пазу поворотной втулки 43, обеспечивая поворот плунжера вместе с ней. Поворотная втулка центрируется на нижней части плунжерной втулки. На верхнюю часть поворотной втулки насаживается разрезной зубчатый венец 40, который закрепляется стяжным винтом. Зубчатые венцы находятся в зацеплении с регулирующей рейкой 27, перемещение которой и приводит к повороту плунжера.

Насос регулируется на равномерную подачу поворотом втулки 43 на тот или иной угол относительно зубчатых венцов. Для облегчения регулирования на поворотной втулке имеются радиальные отверстия.

Для разобщения надплунжерного пространства с трубопроводами высокого давления служит нагнетательный клапан, который состоит из седла 30, клапана 31, ограничителя 34 хода клапана, пружины 32 и имеет четыре направляющих пера, разгрузочный цилиндрический поясок, дросселирующее отверстие и запорный конус. При посадке разгрузочного пояска клапана давление в нагнетательном трубопроводе понижается, препятствуя повторным подъемам иглы форсунки и дополнительному впрыску. Наличие в нагнетательном клапане, дросселирующих рисок на разгрузочном пояске связано с коррекцией топливоподачи. Большим цикловым подачам соответствуют относительно большой подъем нагнетательного клапана и отсасывающее действие пояска клапана и наоборот, т. е. происходит коррекция скоростных характеристик впрыска. Коррекция способствует стабилизации процесса впрыска в зоне малых цикловых подач, уменьшению неравномерности подачи по цилиндрам дизеля и устойчивой работе дизеля на малых оборотах. Корпус нагнетательного клапана и втулка плунжера зажиты нажимным штуцером 33.Уплотнение между седлом нагнетательного клапана и втулкой плунжера достигается путем тщательной доводки, их торцов.

Седло клапана и нажимной штуцер в корпусе насоса уплотнены прокладкой 35,

зажимаемой штуцером. Верхний конец нажимного штуцера имеет наружную резьбу и внутренний конус для подсоединения трубки высокого давления.

Регулирующая рейка перемещается в подшипниковых втулках, запрессованных в корпус насоса. Рейка имеет упор для регулировки максимальной подачи топлива, состоящий из ограничителя 26, резьбовой вилки 23, контргайки 25 и серьги 22. Упор, отрегулированный на максимальную подачу, пломбируется. К концу рейки со стороны привода насоса подсоединяется тяга, соединяющая рейку с рычагом регулятора. В средней части, со стороны противоположной зубьям, рейка имеет паз, в который входит цилиндрический конец стопорного болта 41, предохраняющего рейку от проворачивания и ограничивающего ее осевое перемещение.

Кулачковый валик, роликоподшипники, толкатели, пружины и нижняя часть плунжеров смазываются маслом под давлением, подводимым из маслоподводящего канала через сверления в винтах 55, крепящих крышку 36. Масло к каналу подается через штуцер 24.

Подшипники скольжения смазываются маслом, которое подается от маслоподводящего канала через сверления в корпусе насоса и в нижней части подшипников. Из картера насоса масло отводится через штуцер 5 В верхней части насоса с обеих сторон размещены пробки 29 для удаления воздуха из топливоподкачивающего каната.

Топливный насос приводится в действие от привода топливных насосов полумуфтой 6, закрепляемой гайками 27 на конусной поверхности кулачкового валика 10 со шпонкой 1.

Рисунок 10

Насос топливный высокого давления:

| 1- Шпонка; 2 – крышка передняя; 3 – манжета; 4 – подшипник; 5, 24, 23, 38 – штуцер; 6-рукоятка; 7-корпус насоса; 8 – валик эксцентриковый; 9-, 36, 45 – крышка; 10- валик кулачковый; 11, 12, 35 – прокладки; 13-болт; 14- шестерия; 15-кольцо; 19- тахометр; 20- плунжер; 21-втулка; плужная; 22- серьга; 23- вилка; 25- контргайка; 26- ограничитель; 27-рейка регулирующая.

| 28, 29, 41- пробки; 30-корпус клапана; 31- клапан нагнетательный; 32- пружина клапана; 34- ограничитель; 37, 41, 49- болт стопорный; 39, 55- винты; 40-венец зубчатый; 42-тарелка верхняя; 43 –втулка поворотная; 46- пружина плунжера; 47- тарелка нижняя; 48- болт регулировочный; 50- контргайка; 51- толкатель; 52- ролик; 53 – втулка; 54 –ось.

|

Форсунка закрытого типа с гидравлическим запиранием иглы имеет запорный орган иглу, запирающую нагнетательную полость топливной системы. Форсунка распыливает топливо, подаваемое топливным насосом, и распределяет его по объему камеры сгорания. Игла форсунки открывается только во время впрыска топлива

Форсунка состоит из стального корпуса 8 и распылителя 11 с иглой 10, прижатого к корпусу муфтой 9. Уплотнение между корпусами распылителя и форсунки достигается тщательной доводкой их торцов. Корпус иглы плотно прижимается к коническому седлу распылителя давлением запорного топлива и закрывает проход топлива к распыливающим отверстиям.

Топливо к кольцевой канавке «с» на распылителе подводится от топливного насоса высокого давления через штуцер 7 с щелевым фильтром 6 по вертикальному каналу «Ь» в корпусе форсунки и распылителя. В полость «а» над иглой распылителя топливо подводится через фильтр.

Фильтр состоит из штуцера 4, набора фетровых дисков 5, сетки 3, пробки 2 и стопорного кольца 1. Игла поднимается в тот момент, когда давление топлива на дифференциальную площадку и'лы, образованную разностью диаметров направляющей и запорной частей, достигает такой величины, при которой преодолевается усилие, создаваемое давлением топлива в системе над иглой распылителя форсунки

Рисунок 11

Форсунка:

I—кольцо стопорное; 2 —пробка; 3 —сетка- 4 7 — штуцера; 5 —диски фетровые; 6 — фильтр щелевой; 8 —корпус; 9 -муфта; 10—игла распылитель; а — полость; b — вертикальный канал; с — кольцевая канавка

Насос гидрозапора золотникового типа создает давление в трубопроводе гидравлического запирания игл распылителей форсунок.

В верхней части корпуса 9 насоса размещены плунжерная пара 7 и нагнетательный клапан 8. Втулка плунжера и седло нагнетательного клапана уплотнены в корпусе насоса кольцами 6. Плунжер поднимается кулачком привода через толкатели 3, возвращается под действием пружины 4.

Топливо подводится к насосу через штуцер 11 в полость над плунжером через верхнее отверстие втулки плунжера. Подача топлива регулируется поворотом плунжера вокруг своей оси в зависимости от угла поворота плунжера отсечная кромка его будет открывать нижнее отверстие втулки плунжера в разное время, при этом будет меняться количество подаваемого топлива. Поворот плунжера осуществляется поводком 13, соединенным с рейкой 12, перемещающейся под воздействием муфты 2, навертываемой на вилку I, и пружины 14.

При навертывании муфты рейка перемещает плунжер в сторону увеличения подачи, при свертывании — в сторону уменьшения. Положение рейки после регулировки фиксируется стопором 5.

Для спуска воздуха из насоса предусмотрена пробка 10.

Клапан редукционный состоит из корпуса 7, двух штуцеров 8, корпуса 9 клапана, клапана 10, тарелки 4 пружины, пружины 11, стакана 12, регулировочного винта 1 и уплотнений 2, 3, 5, 6.

• Топливо под давлением через штуцера 8 поступает в систему запирания, излишнее топливо перепускается клапаном 10 в трубопровод, подсоединенный к корпусу 7 посредством резьбового отверстия «А».

Регулируется редукционный клапан на заданное давление в системе запирания игл распылителей форсунок винтом 1, воздействующим на пружину 11.

Рисунок 12

Насос гидрозапора:

1-Вилка; 2- муфта; 3 – толкатель; 4 –пружина плунжера; 5 – стопор; 6 –кольцо; 7 – плуажерная; 8-клапан нагнетательный; 9- корпус; 10-пробка; 11 –штуцер; 12-рейка; 13 – поводок плужнера; 14 -пружина.

СИСТЕМА СМАЗКИ

Масляный насос 3 забирает масло из картера через приемный фильтр 1, .под давлением подает к маслораспределителю 6, центробежным очистителем масла 2 и через золотник 5 — к гидроприводу. Из маслораспределителя б масло поступает в фильтр масла 7. к терморегулятору 9, охладителю масла 8, турбокомпрессору 10 и в главную магистраль.

Давление масла -196-343 кПа (2-3, 5 кгс/см2) в главной магистрали дизеля и 588 кПа (6 кгс/см2) перед центробежными очистителями 2 — регулируется редукционным клапаном маслораспределителя 6 и редукционным клапаном 12, установленном в конце главной магистрали на переднем торце фундаментной рамы. Система должна регулироваться на возможно максимальный расход масла через дизель за счет уменьшения сброса его редукционным клапаном, расположенным на маслораспределителе 6 (шестицилиндровые дизели редукционного клапана на маслораспределителе не имеют).

Температура масла в системе смазки дизеля регулируется автоматически терморегулятором 9, от которого масло поступает к коренным подшипникам коленчатого вала, подшипникам распределительного вала, валикам коромысел, подшипникам шестерен привода распределения и механизмов, к топливному насосу 13, для смазки деталей движения, к посту управления, на заполнение цилиндров пневмонасосов 11 предпусковой прокачки масла. От коренных подшипников к шатунным масло подается через отверстия в коленчатом валу, а к подшипникам верхних головок шатунов для охлаждения поршней - через отверстия в стержнях шатунов. Трущиеся поверхности штанг толкателей, толкатели и стержни впускных и выпускных клапанов смазываются маслом, стекающим по желобам коромысел. Втулки цилиндров и зубья шестерен привода распределения механизмов смазываются разбрызгиванием. Перед пуском дизеля для ручной прокачки системы смазки служит насос 4, при дистанционном Автоматизированном управлении прокачка системы осуществляется двумя пневмонасосами 11.

На передней торцевой стенке фундаментной рамы, в ее нижней части, имеются фланцы  подсоединения нагнетательного и всасывающего трубопроводов для установки резервного масляного насоса.

подсоединения нагнетательного и всасывающего трубопроводов для установки резервного масляного насоса.

Рисунок 13

Схема системы смазки

1 — фильтр приемный; 2 — маслоочиститель центробежные: 3 —насос масляный; 4 — насос ручной масляный; 5— золотник; 6 — маслораспределитель; 7 — фильтр тонкой очистки масл полнопоточный; 8 — охладитель масла; 9 — терморегулятор; 10 — турбокомпрессор; 11 — пневмонасос; 12 —редукционный клапан; 13 — насос топливный резервный; 14 — клапан обратный; 15 — насос резервный; 16 — кран муфтовый; I — к подшипникам привода распределения; II — на валики коромысел; 111 —к посту управления; IV —к подшипникам распределительного вала; V — к коренным подшипникам; V1 —подключение датчика температуры масла на входе в дизель (местный щит); VII — подключение трубопровода латника давления масла на входе в дизель (местный пост); VIII — подключение трубопровода датчика давления масла на входе в дизель (дистанционный пост): IX — подключение датчика давления масла перед фильтром (местный щит); X — подключение датчика температуры масла на выходе из дизеля (местный щит); XI — подключение датчика температуры масла на выходе из дизеля (на сигнал); XII —к муфте дополнительного отбора мощности; XIII —к системе охлаждения; XIV — подключение датчика

Насос масляный -шестеренный монтируется на торцевой стенке первой перегородки фундаментной рамы ниже оси коленчатого вал; приводится в действие от ведущей шестерни коленчатого вала. Насосы однотипны для всех агрегатов и отличаются только производительность размерами отдельных деталей и способом установки на фундаментной раме. Масляный насос шестицилиндровых дизелей состоит из «корпуса 2 с втулкой 8. Крышки 1 с втулкой 12, ведущего вала-шестерни 3, приводной шестерни 5, закрепленной на валу на шпонке 4 гайкой 7, застопоренной шайбой 6, оси 9, ведомой шестерни 10 с втулкой

Масляные насосы восьмицилиндровых дизелей закрепляются на фундаментной раме с поворотом на 180

Рисунок 14

Насос масляный:

I — крышка; 2 —корпус; 3 — вал-шестерня; 4 —шпонка- 5 — шестерня; 6- шайба стопорная; 7—гайка; 8. II. 12 - втулки бронзовые; 9 — ось; 10 — шестерня ведомая

Маслораспределитель Масло от масляного насоса по трубе II поступает в полость «а» маслораспределителя, в которой редукционным клапаном 12 обеспечивается давление 588 кПа (6 кгс/см2). В главную магистраль III системы смазки масло поступает через дроссельный клапан 2. Для включения муфты дополнительного отбора мощности служит золотник 7, вмонтированный в трубопровод I. При дистанционном управлении ДРА муфта дополнительного отбора мощности включается посредством тросиковой-связи поворотом звездочки 6 на 90°, при этом золотник фиксируется в положении «Включено» упором 8, и масло из полости «а» через штуцер 9 поступает в корпус 1. Для ручного включения муфты необходимо рычаг 4 повернуть в положение IV (ручка 3 под воздействием пружины 5 выйдет из зацепления со звездочкой 6) и поворотом ее на 90° установить золотник 7 в положение «Включено». Штуцер 11 служит для подсоединения масляной трубки от чувствительного элемента датчика давления. На дистанционном посту управления имеется лампочка «Отбор мощности». К штуцеру 10 подключается манометр «Давление масла в центрифугу».

Маслораспределители шестицилиндровых дизелей редукционного клапана 12 не имеют. Необходимое давление в главной магистрали обеспечивается редукционным клапаном, установленном в конце магистрали, на переднем торце фундаментной рамы.

Рисунок 15

Маслораспределитель:

1 –корпус; 2- клапан дроссельный; 3- ручка; 4- рычаг; 5-5 пружина; 6 - звездочка; 7-золотник; 8 – упор; 9, 10.11- штуцер; 12-клапан редуктивный; 13 – полость; 1-к муфте отбора мощности; 11 – от масляного насоса; 111- к фильтру тонкой очистки масла.

Фильтр тонкой очистки масла состоит из основания 1 корпуса, корпуса 2, крышек 6, фильтрующих элементов 3, перепускных клапанов 4, дренажной трубки 5, фланцев 8, пробки слива масла 9. Перепускные клапаны 4 предназначены для защиты фильтрующих элементов от деформации их внутренних трубок и разрыва фильтрующих штор при увеличении перепада давления на фильтре на 147 кПа (1, 5 кгс/см2) и обеспечения подачи в дизель достаточного количества масла во время пуска при низких температурах. При увеличении перепада давления на фильтре более 147 кПа (1, 5 кгс/см2) фильтрующие элементы необходимо заменить.

Замер перепада на фильтре: при установке новых фильтроэлементов разница в давлениях масла до фильтра и в дизель, замеренная на номинальном режиме, принимается за начало отсчета. Увеличение этой разницы на 147 кПа (1, 5 кгс/см2) указывает на необходимость замены фильтрующих элементов.

Дренажная трубка 5 предохраняет фильтрующую штору от разрыва вследствие пульсации давления на фильтре, вызываемой аэрированием циркулирующего в дизеле масла. На фильтре имеется предупредительная табличка 7.

Рисунок 16

Фильтр тонкой очистки масла полнопоточный:

- основание корпуса; 2 — корпус; 3 — элемент фильтрующий; 4 — клапан перепускной; 5 —трубка дренажная; 6 —крышка; 7 — табличка предупредительная; 8 — фланец; 9 — пробка

Маслоочиститель центробежный служит для тонкой очистки масла, устанавливается на люке фундаментной рамы и состоит из корпуса 1, ротора 2, оси 3 и колпака 4, закрепленного на корпусе гайкой 6. Ротор имеет основание 11, крышку 8, стяжную втулку 9, маслоотражатель 10 и два сопла 12. Отверстия в соплах расположены касательно к основанию 11. Ось 3 с роторам, ввернутая в корпус 1, имеет отверстие для подачи масла под давлением. Через отверстия в верхней части оси и стяжной втулки 9 масло поступает в полость ротора 2 и выбрасывается через калиброванные отверстия сопел 12 наружу, сообщая ротору быстрое (до 6000 об/мин) вращение. Примеси, находящиеся в масле, под действием центробежных сил осаждаются на внутренней поверхности крышки 8. Осевой разбег ротора ограничивается гайкой 5, зафиксированный шплинтом 7.

Рисунок 17

Маслоочиститель центрабежный:

1-корпус; 2-ротор; 3- ось; 4- колпак; 5, 6-гайка; 7- шплинт; 8-крышка; 9 – втулка стяжная; 10-маслоотражатель; 11-основание; 12-сопла.

Охладитель воды и масла блочного типа включает масляную и водяную секции, состоящие из корпусов /, 5, трубных пучков 3, 6 и крышек 1, 7. Корпусы имеют пробки 8 для спуска масла и воды и фланцы для подвода и отвода охлаждаемых воды и масла. В крышки 1, 7 ввернуты пробки с протектором 9. (Протектор меняется при необходимости).

Охладитель воды и масла блочного типа включает масляную и водяную секции, состоящие из корпусов /, 5, трубных пучков 3, 6 и крышек 1, 7. Корпусы имеют пробки 8 для спуска масла и воды и фланцы для подвода и отвода охлаждаемых воды и масла. В крышки 1, 7 ввернуты пробки с протектором 9. (Протектор меняется при необходимости).

Крышка 7 имеет две полости: нижняя полость с фланцем для подвода забортной воды соединен; с приемной частью трубного пучка, верхняя полость также с фланцем - с отводящей частью пучка Между собой охладители соединены через прокладки 4 с перемычкой, которая разделяет приемную и отводную части трубных пучков.

Забортная вода циркулирует внутри трубок, вода внутреннего контура и масло - в затрубных пространствах корпусов.

Рисунок 18

Охладитель воды и масла:

1, 7 – крышки, 2 –корпус водяного охладителя; 3, 6 – пучки трубные; 4 – прокладка; 5- корпус масляного охладителя; 8- пробки; 9-пробка с протектором

Примечание. Сплошной линией показан трубопровод внутреннего контура пунктирной -трубопроводной, принадлежащие судну.-

Регулятор температуры предназначен для автоматического поддержания заданного уровня температуры в системах охлаждения и смазки дизеля. Принцип действия регулятора основан на перемещении регулирующего клапана в зависимости от изменений объема заполнителя термочувствительного элемента пропорционально регулируемой температуре.

Корпус регулятора состоит из верхней 6 и нижней 3 частей, соединенных болтами 5. между которыми находится седло 4. К седлу кронштейном 12 крепится пружина возврата 11 и клапан «на холодильник» 2. Крепление клапана «на перепуск» 14и пружины перегрузки 13 достигается развальцовкой клапана 2. Клапан перемещается под воздействием термодатчика 1 упирающегося своим корпусом на клапан, а штоком 10 - на регулировочный винт 8, вращением которого регулятор настраивается на заданную температуру. После на стройки винт контрится гайкой 7. Для герметизации винта 8 служит кольцо 9.

При выходе из строя датчика температуры (термосистемы) поддержание заданного температурного режима следует вести вручную при помощи регулировочного винта 8

Рисунок 19

СИСТЕМА ОХЛАЖДЕНИЯ

Система охлаждения - двухконтурная. Пресной циркуляционной водой (внутренний контур) охлаждаются втулки цилиндра, крышки цилиндра и турбокомпрессор, забортной водой (внешний контур) - надувочный воздух, вода внутреннего контура, масло дизеля, масло РРП и компрессор. Насос 4 внутреннего контура засасывает воду из расширительного бачка 5 и нагнетает ее через терморегулятор 13 в, охладитель воды 7 и дальше - в распределительную трубу «А», от которой по отдельным патрубкам она поступает в зарубашечное пространство блока цилиндров на охлаждение втулок цилиндра и - по отдельному трубопроводу - турбокомпрессора 10. Часть воды может перепускаться терморегулятором непосредственно в распределительную трубу, минуя охладитель. На охлаждение крышек цилиндра вода поступает через отверстия в верхней полости блока цилиндров, а от крышек цилиндра и турбокомпрессора через водоотводящую трубу «В» — в расширительный бачок 5.

Насос 3 засасывает забортную воду и подает ее в охладители надувочного воздуха 9. воды 7, масла 8 и далее к реверсивно-редукторной передаче в охладитель масла 12. компрессор 11 и на сброс за борт.

Схемой охлаждения предусмотрена возможность подключения резервного водяного насоса 1 фланцами «а».

Для пополнения системы охлаждения внутреннего контура предусмотрена установка компенсационного бачка 6 емкостью не менее 25 л. Чтобы вода шла самотеком, бачок 6 должен располагаться выше расширительного бачка 5 не менее чем на 1 м. Для прогрева дизеля перед запуском в холодное время года на водораспределительной < А> и водоотводящей «В» трубах  Предусмотрены патрубки IV, VIII,

Предусмотрены патрубки IV, VIII,

Схема системы охлаждения ДРА с шестицилиндровыми дизелями отличается от описанной только количеством подводов воды в дизель от трубы «А» и отводов от крышек блока цилиндров к трубе «В» (вместо 8 по 6), а в системе дизеля без наддува, кроме того, отсутствует отвод воды от распределительной трубы «А» на охлаждение турбокомпрессора.

Рисунок 20

Схема системы охлаждения:

1 —насос резервный; 2 —заслонка; 3—насос внешнего контура 4 — насос внутреннего контура; 5 —бачок расширительный; 6 — бачок компенсационный; 7 — охладитель воды; 8 —охладитель наела: 9 — охладитель воздуха; 10 — турбокомпрессор; 11 — компрессор; 12 — охладитель масла РРП; 13 — регулятор температуры: а —фланцы подключения резервного насоса: А — распределительная груба; 3 — водоотводящая труба; I —забортная вода; II— пополнение системы; III — пароотвод; IV — подключение системы прогрева; V — надувочный воздух; VI, IX —за борт; VII — циркуляционное масло: МП — подключение системы прогрева; Ю—КЗ — храаы

Насосы водяные внешнего контура «А» и внутреннего контура «В» вихревого типа смонтированы на одном корпусе 3. Валик 21 привода - общий для обоих насосов. По своей конструкции насосы водяные для всех дизелей 18/22 идентичны и отличаются только производительностью, размерами отдельных рабочих органов и некоторыми конструктивными особенностями приводных механизмов.

Привод насосов осуществляется с помощью шестерен 5, 20, насаженных на шлицевые валики 6, 21, которые установлены в корпусе 3 на шарикоподшипниках 19. 22. Осевые усилия, возникающие в косозубых передачах привода при работе дизеля, воспринимаются шарикоподшипником 22 со стопорным кольцом 23.С помощью стопорных колец 23. тарельчатых пружин 24 и цилиндрических выступов крышки 2 и корпуса 29 насоса шарикоподшипники 22 зажимаются в корпусе 3 привода. Валики привода относительно подшипников 22, а также шестерни 5, 20 и подшипники 19 на валиках фиксируются упорными кольцами 4, 8 и гайками 9, которые стопорятся шайбами 18. Концы валика 21, выходящие из корпуса привода, уплотняются самоподжимными манжетами 25.

Корпусы 29 насосов забортной и пресной воды крепятся к торцам корпуса привода. Центрирование корпусов насосов в корпусе привода осуществляется цилиндрическими выступами. Внутри корпусов насосов, закрытых крышками 30, вращаются рабочие колеса 28, соединенные с валиком 21 с помощью конуса и шпонки. Для неподвижности соединения гайки 32 затягиваются и стопорятся шайбами 31. Всасывающие и напорные отверстия в корпусах насосов разделяются перемычкой, которая примыкает к торцам и к наружной цилиндрической поверхности лопаток, образуя осевые и радиальные зазоры.

Осевой зазор С (0, 15 —0, 25мм) с каждой стороны рабочего колеса насоса устанавливается подбором прокладок разной толщины. Величина и равномерность осевого зазора по обе стороны рабочего колеса значительно влияют на производительность насосов. Увеличение зазоров ведет к падению производительности.

Самовсасывание насоса забортной воды (

Популярное: