|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Элементы контрольных приспособлений

БАЗИРУЮЩИЕ ЭЛЕМЕНТЫ КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Одним из основных условий правильной разработки конструкции контрольного приспособления является целесообразный выбор базы измерения, обеспечивающий наименьшую погрешность. Погрешности измерения могут вызываться двумя причинами: а) погрешность за счет конструкции базирующего устройства приспособления; б) погрешность за счет отклонений геометрической формы базовой поверхности детали. Оптимальный выбор базирующего элемента приспособления должен свести к минимуму как первую, так и вторую составляющие погрешности измерения. Так, правильное расположение оси базирующей призмы относительно направления измерения детали может резко сократить, а иногда и полностью исключить погрешность измерения за счет допустимых колебаний размера цилиндрического базового хвостовика детали. Базовая поверхность детали не выбирается конструктором произвольно, а целиком определяется принятой методикой измерения. Согласно принятой методике контроля базы разделяются на конструктивные и технологические, причем это разделение определяется выбором базовой поверхности детали, но не оказывает влияния на конструкцию базирующего элемента приспособления. Обязательным условием надежного базирования является постоянство положения контролируемой детали в приспособлении при повторных ее установках. В ряде случаев базирование можно осуществить только при помощи зажимных устройств. В частности, разжимные оправки, шпиндели, центрирующие патроны сочетают в себе функции как базирования, так и зажима. В качестве основных случаев базирования контролируемой детали должны рассматриваться: 1) базирование по плоскости; 2) базирование по наружной цилиндрической поверхности; 3) базирование по внутренней цилиндрической поверхности. Прочие случаи базирования или встречаются редко, или представляют собою различные комбинации приведенных трех основных случаев.

БАЗИРОВАНИЕ ПО ПЛОСКОСТИ

Базирование по плоскости применяют как для необработанных, так и для обработанных поверхностей деталей. Базирование по необработанным поверхностям применяют только при контроле заготовок (отливок и поковок). Необработанную поверхность вследствие имеющихся у нее значительных отклонений от правильной геометрической формы можно применять лишь при контроле размеров с широкими допусками (порядка 1 мм и более). Базирование по плоскости применяют как для необработанных, так и для обработанных поверхностей деталей. Базирование по необработанным поверхностям применяют только при контроле заготовок (отливок и поковок). Необработанную поверхность вследствие имеющихся у нее значительных отклонений от правильной геометрической формы можно применять лишь при контроле размеров с широкими допусками (порядка 1 мм и более).

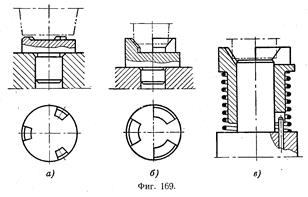

В качестве опоры для необработанных плоских поверхностей принимают базы по трем точкам. Вследствие этого заготовка всегда устанавливается без качки независимо от качества ее поверхности. В то же время такая установка является источником определенных погрешностей, причем избегнуть их весьма затруднительно. Если учесть, что величина неплоскостности литой или штампованной поверхности может достигать иногда 50—80% от контролируемого допуска, то и относительная погрешность выразится подобными же величинами. Поэтому известная условность измерения от необработанных баз остается в значительной части случаев, так как проверку производят только от определенных базовых точек. Перенос этих точек в другие места дал бы другие результаты измерения. Для того чтобы избегнуть неопределенности подобного базирования, необходимо обеспечить на приспособлении постоянство положения детали относительно базовых опорных точек. Этим создается постоянство результатов измерения на приспособлении при повторных установках заготовки. Наиболее правильной опорой могли бы служить пальцы со сферической поверхностью, но так как касание плоскости со сферой происходит в одной точке, то это вызвало бы ускоренный износ опор. Применение плоских опор, имеющих небольшую плоскость (порядка 1, 5—2 см2) практически обеспечивает достаточную точность и более рационально с точки зрения их износоустойчивости. В некоторых случаях применяют установку на четыре точки, две из которых смонтированы на качающемся коромысле. При этом, несмотря на наличие четырех опор, положение плоскости определяется за счет качающегося элемента базы также стабильно, как и при трех опорах. Базирование по трем опорам следует применять не только при больших плоскостях, но и в тех случаях, когда базовая плоскость является торцом бобышки. Это особенно относится к бобышкам поковок, которые в результате неравномерного износа штампа имеют выпуклую торцевую поверхность. Опору в таких случаях выполняют в виде пальца с выточкой в середине и тремя выступами по окружности (рис 11а). Подобная опора обеспечивает надежное и постоянное базирование. Полная плоскость при базировании по бобышкам может быть применена лишь в случае, когда базой является не одна бобышка, но имеются еще дополнительные опорные поверхности (например, другие бобышки или иные поверхности). При необходимости использования одной бобышки одновременно в качестве опорной и центрирующей базы рекомендуется применять конус (рис 11б). Для того чтобы возможная некруглость бобышки не влияла на точность центрирования, конус должен иметь три выреза, вследствие чего контакт с поверхностью проверяемой детали происходит в трех точках. В тех случаях, когда бобышку рассекает плоскость разъема штампов при штамповке или литейный разъем, пазы центрирующего конуса необходимо располагать так, чтобы заусенец по линии разъема попал в паз. Следует отметить, что, помимо приведенной жесткой конструкции конуса возможна и подвижная его конструкция (рис 11в). В этом случае конус имеет перемещение на опорном пальце и поднимается пружиной. Контролируемая деталь при установке на приспособление опускает конус, преодолевая усилие пружины, центрируется по конусу и одновременно опирается на базовый палец. Ввиду наличия пружины, стремящейся приподнять деталь, необходимо прижать ее принудительно к опоре, если она не имеет веса, превышающего усилия пружины в 3—4 раза. При использовании в качестве базы обработанной поверхности возможно применение как опоры на всю поверхность, так и опоры на три точки (вернее — на три площадки). Выбор того или другого метода базирования зависит от конструктивных особенностей каждой конкретной детали. В тех случаях, когда базовая поверхность является привалочной плоскостью, которой проверяемую деталь устанавливают при сборке, целесообразно и на контрольном приспособлении опирать ее на всю плоскость. Это создает условия измерения, близкие к условиям работы детали в эксплуатации, и уменьшает погрешность измерения, хотя и может вызвать кажущуюся погрешность за счет местных зазоров между плоскостями детали и приспособления.

пустимой неплоскостности базовой поверхности проверяемой детали. пустимой неплоскостности базовой поверхности проверяемой детали.

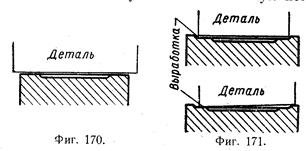

Для улучшения базирования рекомендуются опорные плоскости приспособления делать с выборкой в средней части, оставляя по краю кругом опорный поясок шириной 10—15 мм (рис 12). Средняя часть занижается на 1—2 мм. Чистота обработанной опорной поверхности должна соответствовать 7-му классу по ГОСТ 2789-51. Установочная поверхность контролируемой детали обязательно должна перекрывать базовую плоскость опоры (рис 12), иначе в ней по мере износа появится выработка (рис 13), в результате чего при повторных установках одной и той же детали или при установке различных деталей они будут занимать различные положения, т. е. базирование получится непостоянным и неточным.

При этом широкие опоры должны иметь чистоту поверхности порядка 10-го класса и быть хорошо притертыми для получения плоскостности рабочей поверхности.

Конструкция приспособления должна обеспечивать возможность, притирки опорных поверхностей (в тех случаях, когда она необходима) в собранном виде, так как даже тщательно притертая плитка после затяжки крепежных болтов может покоробиться. Все опорные поверхности контрольных приспособлений необходимо выполнять из высокоуглеродистых или цементуемых сталей с закалкой до твердости Rс = 60. Применение незакаленных опор вообще недопустимо, так как при многократных установках детали появляются. забоины с выступающими краями, которые нарушают точность базирования. Использование в качестве опоры поверхности чугунной плиты может быть допущено лишь в исключительных случаях. Применение чугунной плиты в качестве опорной базы можно рекомендовать только в том случае, когда необходима большая базовая поверхность, которую трудно получить шлифованием, в то время как чугунную плиту можно отшабрить.

БАЗИРОВАНИЕ ПО НАРУЖНОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ

Наиболее широко применяемым методом базирования по наружным цилиндрическим поверхностям является метод установки проверяемой детали в призму.

по оси призмы в зависимости от действительного размера базовой цилиндрической поверхности. Так как колебание размера ограничено допуском Δ на его изготовление, то величина перемещения оси детали легко определяется по формуле

где α — половина угла призмы. Из этой формулы и рис 15 видно, что величина перемещения будет тем больше, чем меньше угол а. Однако применение призм с большими углами не рекомендуется ввиду того, что они не создают достаточно надежного базирования в поперечном горизонтальном направлении. Рекомендуемым является угол призмы 2а = 90°, при котором перемещение оси детали выразится величиной

Погрешность, возникающая за счет перемещения з может быть двух видов: а) погрешность измерения при проверке биения; б) погрешность измерения при проверке размера относительно базовой цилиндрической поверхности. В первом случае проверяемая деталь, установленная базовой поверхностью в призму, поворачивается, а проверку биения производят по другой цилиндрической поверхности, соосной с базовой. Так как в данном случае не измеряется линейный размер, то перемещение центра детали на величину s, вызываемое колебанием размера диаметра базовой поверхности, не играет роли. Однако в этом случае в измерение войдет погрешность за счет некруглости (овальности, огранки) базовой поверхности, которая также вызовет перемещение центра детали.

При совпадении любой из осей овала с биссектрисой угла призмы положение центра детали по высоте останется неизменным. При других углах призм в процессе вращения центр детали будет иметь не только горизонтальное, но и вертикальное перемещение ( рис 16, б, в). Величину перемещения практически нельзя рассчитать, так как она является функцией величин радиусов R и r, образующих овал, в то время как известными являются только величины большой и малой осей овала, которые допускают различные комбинации величин R и r.

На рис. 17 показаны схемы двух случаев построения приспособления для проверки величины эксцентриситета ступенчатого валика и влияние колебания размера базовой цилиндрической поверхности на возникновение погрешности измерения. Как видно из схем, расположение индикатора по биссектрисе угла призмы (рис. 17, а) вызывает возникновение погрешности за счет колебания размера базовой цилиндрической поверхности. Правильное расположение индикатора перпендикулярно биссектрисе угла базовой призмы (рис. 17, б) позволяет освободиться от этой погрешности.

Так как контакт между деталью и призмой происходит по двум линиям, то призмы весьма подвержены износу, особенно в случае вращения детали. Поэтому в конструкциях призм необходимо применять высокоуглеродистую сталь с закалкой до твердости Rс = 58…62. Одним из методов повышения износоустойчивости призмы является выполнение ее рабочих поверхностей из твердого сплава (рис 18, б). При этом корпус призмы можно делать термически необработанным или с невысокой закалкой, а твердосплавные пластины вкладывать в простроганные пазы и припаивать медным припоем. Пластины заделывают в корпус призмы так, чтобы не было выступающих кромок. Выступающие кромки и углы твердосплавных пластин могут царапать поверхность даже закаленных деталей; кроме того, ввиду их хрупкости, они могут отколоться от удара деталью при установке ее на приспособление. Поэтому, во избежание раскалывания пластин их не следует применять на приспособлениях, предназначенных для контроля тяжелых деталей (коленчатых валов и т. п.). При проверке тяжелых валов для увеличения продолжительности службы приспособления может быть рекомендована призма с термически необработанным корпусом 1 и двумя цилиндрическими сухарями 2, закаленными до твердости Rс = 62…65 (рис 18, в). Сухари 2 вставляются в неполные отверстия корпуса и фиксируются винтами 3. По мере износа сухарей, когда на них появится выработка в виде лунок, сухари можно повернуть на небольшой угол. В результате этого с проверяемой деталью будут соприкасаться неизношенные поверхности сухарей. Основным преимуществом данной конструкции является возможность восстановления призмы в цеховых условиях без отправки в ремонт и перешлифовывания. При проверке тяжелых деталей, которые в процессе измерения необходимо вращать, вместо неподвижной призмы можно предусматривать два вращающихся ролика (рис 18, г). Ролики должны быть изготовлены с высокой точностью, так как некруглость наружной и внутренней поверхностей и их взаимное биение входят в погрешность измерения. Роликам должно быть обеспечено легкое вращение. Желательно подвести смазку, а на осях и в отверстиях роликов предусмотреть смазочные канавки. Следует учитывать, что в случае если иногда будет происходить заедание роликов при вращении проверяемых валов большого веса, то как результат проскальзывания между поверхностями ролика и детали на первой из них будет образовываться выработка в виде лунок. Небольшие лунки, постепенно расширяясь, могут привести в дальнейшем к полному нарушению вращения ролика. Для повышения легкости вращения ролика необходимо стремиться увеличить его наружный размер с одновременным уменьшением внутреннего, т. е. с уменьшением размера диаметра оси, на которой установлен ролик. Пользование стандартными шарикоподшипниками взамен роликов возможно только в тех случаях, когда не требуется высокой точности базирования, вследствие сравнительно широких допусков на изготовление шарикоподшипников. Подшипники повышенной точности, например классов А и С, можно применять шире, но это не всегда экономически оправдано. Повышения точности базирования можно достигнуть путем применения роликов увеличенного наружного размера (рис 18, д). При этом размер диаметра ролика должен в несколько раз превышать величину диаметра проверяемой детали. Для того чтобы при больших размерах роликов сохранить наиболее выгодный угол β касания с поверхностью вала, ролики целесообразно располагать с перекрытием, для чего их следует смещать в осевом направлении один относительно другого. Повышение точности достигается уменьшением соотношения

где D — наружный размер базирующего ролика; d — базовый диаметр детали. За один полный оборот проверяемого вала ролик сделает только К оборота (где всегда К < 1); следовательно, погрешность, вносимая в измерение биением ролика, войдет только частично на той дуге, которая соприкасалась с деталью на протяжении одного ее оборота. При этом в случае наихудшего взаимного расположения направления эксцентриситета обоих роликов наибольшее смещение центра детали выразится величиной

где d. — диаметр проверяемой детали; D — диаметр ролика; α — половина угла касания детали с роликами; А —допустимая величина биения роликов.

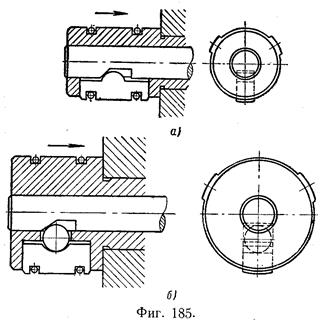

Некоторое применение в контрольных приспособлениях имеют всевозможные центрирующие патроны — кулачковые, мембранные, с гидропластом и пр., сравнительно широко освещенные в технической литературе. Основное требование, предъявляемое к центрирующим патронам, повышенная против обычной для станочных приспособлений точность центрирования при одновременно меньшем усилии зажима детали. Исключение из этого правила составляют приспособления для контроля заготовок (отливок и поковок), для которых достаточной является точность обычных стандартных станочных патронов. В качестве простого и компактного патрона может быть предложена конструкция с тремя кулачками и эксцентриковым кольцом.

БАЗИРОВАНИЕ ПО ОТВЕРСТИЮ

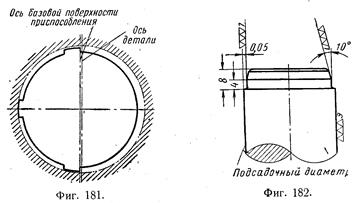

Базирование деталей по отверстию при измерениях на контрольных приспособлениях применяют очень широко. При этом следует различать два основных случая: Пружинный или винтовой запор обеспечивает надежность положения детали в процессе измерения. При базировании по втулке фактически происходит не центрирование, а установка детали по одной образующей. Исходя из этого, достаточно давать посадку не по всей цилиндрической поверхности, а лишь по трем посадочным пояскам (рис 20). Расположение поясков по одну сторону от плоскости сечения по диаметру обеспечивает удобство установки и снятия детали без заклинивания ее в отверстии, что позволяет широко применять этот метод базирования для деталей с большим размером диаметра базовой поверхности. Особенно удобна такая посадка для деталей с короткой базовой цилиндрической поверхностью и одновременной опорой на торец. Конструкция приспособления должна обеспечивать принудительный прижим детали к основному — среднему — пояску. Это достигается применением пружинного плунжера или наклоном на небольшой угол (15—25°) всего приспособления так, чтобы деталь своим весом смещалась в сторону среднего пояска. Таким образом, в данном случае базовым является лишь средний поясок, а боковые — направляющими поясками. а) базой служит только отверстие. Основным условием этого базирования является наличие благоприятного соотношения длины и диаметра отверстия детали, которое должно быть L/D > 1 (рис. 21, а);

Конструкция устройства, базирующего деталь по отверстию, как и в любом случае базирования, определяется величиной контролируемого допуска, допустимой погрешностью измерения и точностью выполнения базовой поверхности самой проверяемой детали. Базирование по отверстию можно произвести в виде следующих основных вариантов: 1) базирование по образующей отверстия; 2) базирование с нахождением оси отверстия в одном направлении за счет потери точности в другом (перпендикулярном) направлении; 3) центрирование по отверстию.

Базовым является только средний выступ, а боковые предохраняют деталь от бокового смещения. Выполнение выступов в виде сменных сухарей улучшает эксплуатационные качества приспособления. Особенно следует рекомендовать базирование по трем выступам при малой длине отверстия и наличии вспомогательной торцевой базы. Длина сухарей в этом случае должна быть по возможности небольшой. При установке проверяемой детали на цилиндрический базовый палец приспособления может произойти заклинивание отверстия на пальце за счет перекоса. Возможность заклинивания возрастает с увеличением размера по диаметру базовой поверхности и с уменьшением зазора между отверстием детали и пальцем. В то же время для повышения точности базирования этот зазор рекомендуется уменьшать, принимая его равным 0, 005—0, 010 мм для деталей, изготовленных по 2—3-му классу точности при размерах по диаметрам примерно до 80 мм.

Базирование с нахождением оси отверстия в заданном направлении способствует повышению точности измерения и устраняет боковую качку детали. Если базовый палец имеет лыску или выборку (рис 24, а), то в направлении А будет достигнуто повышение точности базирования, хотя в перпендикулярном ему направлении В точность базирования снизится за счет смещения оси отверстия детали с оси пальца на величину С.

Односторонний выбор зазора должен обеспечиваться принудительно наклоном всего приспособления или отжимным шариком или сухарем.

Еще более сильным и надежным является крепление, в котором шарик заменен отжимным сухарем (рис 25). Эту конструкцию с успехом применяют также при базировании по баббитовым поверхностям, так как сухарь, имеющий большую поверхность контакта, не оставляет вмятин на поверхности детали.

Отжимной сухарь должен быть врезан в паз пальца, что ограничивает его осевое перемещение. От выпадания сухарь предохраняется двумя замками в виде спиральных пружин растяжения из проволоки диаметром 0, 3, имеющих наружный диаметр порядка 3 мм и сцепленных концевыми витками в кольца. Эти замки помещены в кольцевые проточки, имеющие глубину, превышающую наружный диаметр пружин с тем, чтобы они не выступали за предел наружной поверхности пальца. Отжимной сухарь должен быть врезан в паз пальца, что ограничивает его осевое перемещение. От выпадания сухарь предохраняется двумя замками в виде спиральных пружин растяжения из проволоки диаметром 0, 3, имеющих наружный диаметр порядка 3 мм и сцепленных концевыми витками в кольца. Эти замки помещены в кольцевые проточки, имеющие глубину, превышающую наружный диаметр пружин с тем, чтобы они не выступали за предел наружной поверхности пальца.

Усилие разжима детали передается, как и в предыдущем случае, штоком, имеющим скос. Величину угла скоса берут равной 20—30° (т. е. за пределами угла торможения). Для перемещения штока применяют гайку, эксцентрик или какой-либо другой зажим, обеспечивающий отсутствие обратной отдачи штока.

Два продольных выступающих пояска на наружной поверхности пальца играют роль «обратной» призмы и в то же время облегчают надевание проверяемой детали.

При большом размере по диаметру пальца, для того чтобы чрезмерно не увеличивать диаметр штока, между скосом и сухарем ставят промежуточный шарик (рис 25, б) или промежуточный штифт со сферическими концами. Для легкости качания лунку в сухаре делают большего радиуса, чем радиус промежуточного шарика. Поверхность отжимного сухаря, контактирующую с проверяемой деталью, следует шлифовать совместно с пальцем, что обеспечит правильность его геометрической формы, а следовательно, и точность базирования детали. При контроле деталей типа картеров встречаются случаи, когда необходимо определить общую ось двух коротких отверстий. При этом можно применять оправки с отжимными сухарями, подобные описанной конструкции. Так, разжимная оправка, приведенная на рис 27, имеет два центрирующих пояска, выполненных соответственно размерам базовых отверстий картера. В каждом пояске размещены отжимные сухари 1 и 8, которые через шарики 2 и 7 отжимаются скосами штока 3 и втулки 5. Разжим сухарей производится вращением гайки 6. Так как вся зажимная система (шток 3, втулка 5, гайка 6} является плавающей, то окончательное зажатие деталей может произойти только одновременно по обоим отверстиям. Возврат сухарей производится обратными вращением гайки 6, причем втулка 5 и шток 3 разводятся возвратной пружиной 4.

Центрирование по отверстию устраняет зазор между отверстием детали и базирующим элементом приспособления или сводит этот зазор к таким малым величинам, которыми можно пренебречь. Последнему условию отвечают ступенчатые пальцы или оправки, которые выполняют с поясками различных размеров. В зависимости от величины поля допуска на отверстие его делят на несколько равных интервалов. На базовом пальце делают такое же количество установочных поясков,, каждый из которых выполняют по размеру? небольшим ослаблением против соответствующего ему интервала. Как пример можно привести разбивку общего допуска на цилиндрическое отверстие диаметром 50+0, 03 мм на три интервала. Если для базирования данного отверстия сделать цилиндрическую оправку, то ее рабочий размер должен быть равен 49, 995-0, 005. Таким образом, наибольший зазор между отверстием и оправкой составит 40 мк. При разбивке допуска отверстия с учетом гарантированного зазора оправки на примерно равные интервалы получим на оправке три установочных пояска, имеющих размеры: 50, 019-0, 005; 50, 007-0, 005и 49, 995-0, 005. В результате вместо прежних 40 мк в данном случае зазор в пределах одного интервала будет колебаться от 7 до 17 мк, а средний зазор по любому пояску относительно соответствующего ему размера отверстия составит 12—13, 5 мк.

Наличие съемной втулки позволяет пользоваться данной оправкой при измерении деталей с внутренними буртиками, что невыполнимо в случае применения разжимной оправки. Интервалы между ступеньками рекомендуется делать не менее 0, 007—0, 010 мм. Дальнейшее уменьшение интервалов вызвало бы необходимость установления чрезмерно жестких допусков на изготовление поясков оправок. Необходимо отметить, что наличие заусенцев на краю отверстия так же, как и овальность отверстия, может вызвать возникновение погрешностей в базировании. Популярное:

|

Последнее изменение этой страницы: 2017-03-08; Просмотров: 1451; Нарушение авторского права страницы