|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

ЭЛЕМЕНТЫ КРЕПЛЕНИЯ ИЗМЕРИТЕЛЬНЫХ УСТРОЙСТВ

Правильность показаний измерительных устройств зависит не только от их точности, но и от правильности их установки, надежности крепления и т. д. Способ крепления измерительного устройства должен обеспечивать легкость обслуживания приспособления контролером непосредственно в цеховых условиях. В то же время надежность крепления должна сочетаться с легкостью зажима, так как чрезмерно сильный зажим может вызвать деформацию элементов измерительного устройства. Это повлечет за собой нарушение работы отдельных деталей, появление «заедания» и, как следствие, потерю точности. В ряде случаев конструкция крепления позволяет за счет имеющегося в нем механизма настройки использовать наиболее целесообразный и ограниченный участок шкалы. Индикатор часового типа является основным и наиболее распространенным измерительным устройством, применяемым в конструкциях контрольных приспособлений. Индикаторы выпускаются с ушком или без него, чем в значительной степени определяется метод их крепления на приспособлениях. Наиболее надежным и удобным является крепление индикатора за гильзу.

Увеличение размеров зажимного винта 2 приведет к слишком сильному зажиму втулки, результатом чего будет неравномерное обжатие гильзы индикатора и как результат заедание измерительного стержня. При установке разрезной втулки 1 в алюминиевый корпус (рис 77, б) под зажимной винт 2 должна ставиться резьбовая втулка 3, удерживаемая от вывертывания штифтом 4. Отсутствие стальной резьбовой втулки приводило бы к быстрому выходу из строя приспособления вследствие срыва резьбы в алюминиевом корпусе. Размер от торца втулки до плоскости касания измерительного наконечника принимается равным 34—36 мм, что обеспечивает возможность пользования индикатором на приспособлении с различными натягами.

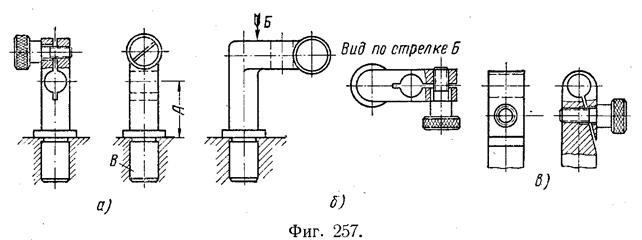

По конструктивным соображениям в ряде случаев оказывается более удобным не встраивать индикатор в корпус, а помещать его на отдельной стойке. При необходимости подхода к зажимному винту с торца (рис 78) стойку можно выполнять с гнездом, в котором устанавливается разрезная втулка. В тех случаях, когда имеется возможность подхода к зажимному винту сбоку, целесообразнее применять разрезные стойки, показанные на рис 79, которые по надежности и удобству крепления равноценны разрезной втулке.

Индикаторные стойки запрессовывают хвостовиком В в плиту или корпус приспособления. Индикаторные стойки запрессовывают хвостовиком В в плиту или корпус приспособления.

Размер А выбирают из конструктивных соображений, но при большой высоте стойки для повышения жесткости ее необходимо делать расширяющейся к основанию. Для горизонтального расположения индикатора применяют стойку, приведенную на рис 79, а, для вертикального — на рис 79, б. Ушко стойки, приведенной на рис 79, в, является более эластичным и компактным. Часто применяют крепление индикатора за ушко, расположенное на задней крышке (рис 80).

Этот метод прост и достаточно широко применяется в производственной практике, но менее надежен. Основным недостатком крепления за ушко является отсутствие точной установки положения наконечника измерительного стержня. При контакте наконечника с передающим рычагом приспособления применение крепления индикатора за ушко создает полную неопределенность величины ведомого плеча рычага, так как она ничем не фиксируется и зависит только от того, насколько точно индикатор будет выверен на приспособлении на глаз. Кроме того, даже правильно установленный индикатор при незначительном толчке может легко перекоситься, повернувшись вокруг оси зажимного винта. Конструкция ушка, показанная на рис 80, б, несколько сглаживает этот недостаток за счет введения дополнительной опоры задней стороной крышки в торец стойки. Но так как расстояние от оси отверстия под центрирующий хвостовик прижимного винта до задней плоскости крышки и от этой плоскости крышки до оси гильзы не ограничивается точным допуском, то приведенная конструкция мало эффективна. Вторым недостатком является то, что индикатор, зафиксированный по отверстию в ушке, имеет постоянную продольную установку. Это ведет к работе механизма индикатора на приспособлении всегда с одним постоянным натягом и на одном постоянном, участке рейки, чем вызывается его неравномерный износ. Этот недостаток присущ способам крепления, приведенным на рис 80, а и б, но от них свободна конструкция типа, показанного на рис 80, в, в которой отверстие ушка не используется для центрирования по винту. Ушко, прижатое торцом винта, имеет возможность продольного перемещения. Задней крышкой индикатор, как и в предыдущем случае, лежит на торце стойки или плоскости приспособления. По условиям работы во многих приспособлениях необходимо предохранять индикатор от возможных ударов. Это относится особенно к тем случаям, когда индикатор закреплен на съемной части приспособления или на небольшом ручном приспособлении, которое может быть неосторожно положено на верстак. Для предохранения индикатора в подобных случаях служит кожух, изготовленный из листового железа (рис 81). Два боковых выреза облегчают возможность поворота ободка индикатора для установки шкалы на нулевое деление. При помощи переходных деталей различной формы кожух можно крепить к корпусу приспособления. На рис 81, а показано крепление винтами с двух сторон, удобное тем, что оно требует очень мало места.

Тяжелое чугунное квадратное основание размером 120х120 мм придает стойке устойчивость. Шлифованные боковые стороны основания позволяют пользоваться ими в качестве вспомогательной Кроме стационарных неподвижных и подвижных стоек с индикаторами, применяют стационарные стойки с отводными индикаторами, которые можно выполнять как откидными, так и поворотными. Как пример откидной стойки можно привести конструкцию, оформленную в.виде шарнирного рычага (рис 83). При этом упором шарнирного рычага, ограничивающим его движение вниз и обеспечивающим самоторможение, служит болт, регулируемый по высоте. Большим преимуществом откидной стойки является то, что поворотом одной рукоятки индикатор откидывается или устанавливается в рабочее положение, не требуя дополнительных операций фиксации и в то же время надежно запираясь в рабочем положении. Поворотные индикаторные стойки также должны иметь фиксацию индикатора, установленного в рабочее положение. Этому условию отвечает стойка, показанная на рис 84. Во втулке 1, неподвижно закрепленной на корпусе или плите приспособления, находится палец 2, имеющий возможность как поворачиваться вокруг оси, так и перемещаться по вертикали. На верхнем торце втулки 1 имеются два крестообразно расположенных призматических фиксирующих паза. Штифт 3, запрессованный 1 в палец 2, входит в один из призматических пазов и прижимается к нему жесткой пружиной 4. При повороте пальца 2 штифт 3, выйдя из призмы и скользя по торцу втулки 1, западает во вторую призму, фиксируя, таким образом, второе угловое положение индикаторной державки. Для надежности фиксации и плавности поворота торец втулки 1 и фиксирующие пазы должны иметь чистоту поверхности не ниже 7-го класса. Постоянство положения индикатора обеспечивается центричностью оси штифта 3 относительно поверхности пальца 2 и призматических пазов относительно отверстия втулки 1. Крепление индикатора можно применять различных типов. Конструкция типа А является более простой. Конструкция типа Б, хотя и сложнее, но удобнее вследствие большей своей универсальности. Наличие регулируемого узла 5 позволяет установить индикаторную державку 6 в любое положение по углу, вылету и высоте. При необходимости пазы на торце втулки можно расположить под разными углами и на различной высоте, определяя не одно, а несколько рабочих положений индикатора.

На рис 85 показано приспособление для проверки непараллельности торцевых поверхностей фланца относительно нижней базовой поверхности. Проверяемая деталь базируется нижним торцом на фланец 1 приспособления и приближенно центрируется пальцем 2. На поворотной стойке 6 крепится державка 5, несущая индикатор 4. В результате наличия на торце втулки 7 фиксирующих пазов с различным угловым расположением и глубиной (см. развертку торцевого профиля) индикатор устанавливается при измерении, кроме центрального положения, также в положении А и В, позволяющие проверить непараллельность верхних торцевых поверхностей, лежащих на различной высоте. При установке в центральное положение индикатор определяет величину осевого перемещения пальца 3, которое возникает при поворачивании проверяемой детали за счет непараллельности поверхности нижней выточки. Таким образом, удается на сравнительно простом приспособлении проверить одним индикатором несколько поверхностей, в том числе и торец выточки, расположенной на нижней стороне. Недостатком в оформлении данной конструкции является то, что индикатор непосредственно соприкасается с движущимися в процессе измерения поверхностями, что вызывает ускоренный износ не только измерительного наконечника, но и всего индикатора. Миниметры и другие измерительные устройства, устанавливаемые по трубке с присоединительным размером диаметром 28f9, крепят в контрольных приспособлениях и приборах в узлах с продольным регулированием или без него.

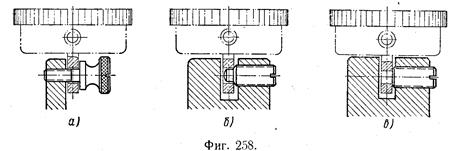

В случае отсутствия специального регулирующего устройства перемещение миниметра можно осуществлять от руки, хотя это и является операцией трудоемкой и требующей от контролера квалификации и навыка. Наиболее простым и достаточно надежным является крепление миниметра в разрезном гнезде (рис 86). Неразрезанные направляющие пояски по краям (рис 86, а) создают надежную посадку и хорошее направление. Крепление может быть выполнено также и в полностью разрезанном гнезде (рис 86, б). В таким виде оно получается более компактным, занимая меньше места по длине. Для облегчения деформации разрезной стойки при зажиме трубки винтом от руки в отверстии делают два дополнительных прореза под углом, как это видно на рис 86, б. В тех случаях, когда по тем или иным конструктивным соображениям неудобно применять крепление в разрезном гнезде, можно рекомендовать зажим с резьбовым замком (рис 87). Если миниметр устанавливают в алюминиевом корпусе, то крепление в разрезном гнезде вообще не допускается во избежание быстрого срыва резьбы под зажимной винт. Резьбовой замок представляет собой цилиндрический палец и втулку, на которых имеются лунки, соответствующие диаметру трубки миниметра. Гайка с накаткой стягивает палец и втулку, надежно закрепляя миниметр в отверстии кронштейна.

Более сложными являются крепежные узлы с продольным регулированием положения миниметра. На рис 89 приведено крепление с конической разрезной втулкой и контргайками.

В стойке 1 перемещается втулка 2, имеющая коническое отверстие. Во втулке 2 помещена разрезная коническая цанга 3, в которой при помощи гайки 4 закрепляется миниметр. Вращая гайки 5, можно перемещать втулку 2 совместно с закрепленным в, ней миниметром. Винт 6 играет роль шпонки, предохраняя втулку 2 от поворачивания. В шарикоподшипниковой промышленности, где широко используют измерительные приборы с миниметрами, применяют крепление с боковым регулированием (рис 89). Миниметр крепится винтом 1в разрезном хомутике 2 и центрируется по отверстию кронштейна. Палец 3, неподвижно связанный с хомутиком, перемещается при помощи гайки 4, расположенной в пазу кронштейна. При перемещении пальца 3 одновременно перемещается и миниметр, закрепленный в хомутике 2, чем осуществляется плавная подача миниметра для точной установки его стрелки на нулевое деление шкалы. Закрепление миниметра производится винтом 5, обжимающим разрезную часть кронштейна. В шарикоподшипниковой промышленности применяется также крепление миниметра с центральным регулированием (рис 90). Миниметр крепится во втулке 1при помощи винтов 2, обжимающих разрезной буртик втулки. Втулка, центрируемая в отверстии кронштейна, перемещается вдоль оси вращением гайки 3, находящейся в поперечном пазу кронштейна. При помощи гайки 3 осуществляется плавная подача миниметра для точной установки стрелки на нулевое деление шкалы. Закрепление миниметра производится при помощи гайки 4 и замка 5. Выше были рассмотрены основные конструктивные варианты крепления индикаторов часового типа и миниметров, являющихся наиболее распространенными измерительными устройствами для цеховых контрольных приспособлений и приборов. По их типу можно строить конструкции элементов крепления для различных других типов измерительных устройств.

ПОДВИЖНЫЕ ЭЛЕМЕНТЫ КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ

Конструкции многих контрольных приспособлений и измерительных приборов включают в себя всевозможные подвижные элементы: перемещаемые узлы и детали, вращающиеся шпиндели, центры и другие части. Точность этих элементов зависит от конструктивного оформления их направляющих, наличия в них зазоров и вызываемой зазорами поперечной качки. Легкость перемещения подвижных элементов зависит от коэффициента трения в направляющей, а также соотношения длины и ширины (или диаметра) самой направляющей. Все направляющие можно разделить на два основных типа: а) направляющие с трением скольжения; б) направляющие с трением качения. Это разделение распространяется как на направляющие вращения, так и на направляющие прямолинейного перемещения. В некоторых случаях применяют узлы с комбинированными направляющими, построенными одновременно на трении качения и скольжения. Направляющие скольжения, равно как и направляющие качения, конструктивно можно оформлять с наличием постоянных (часто возрастающих с износом) зазоров, с выбираемыми зазорами и без зазоров.

НАПРАВЛЯЮЩИЕ ВРАЩЕНИЯ Наиболее широко применяемой конструкцией шпинделя контрольного приспособления является цилиндрический палец 1, вращающийся в одной или двух втулках 2 (рис 91), которые можно изготовлять из чугуна, бронзы или закаленной стали.

Применение стальных втулок оправдывается тем, что в контрольных приспособлениях вращающиеся детали имеют малые обороты и удельные давления, вследствие чего нет необходимости применения антифрикционных металлов. В то же время стальные каленые втулки значительно более технологичны, допускают притирку, восстановительное хромирование, более износоустойчивы и т. д. Применение стальных втулок оправдывается тем, что в контрольных приспособлениях вращающиеся детали имеют малые обороты и удельные давления, вследствие чего нет необходимости применения антифрикционных металлов. В то же время стальные каленые втулки значительно более технологичны, допускают притирку, восстановительное хромирование, более износоустойчивы и т. д.

В зависимости от точности контролируемой детали посадку пальца 1 (шпинделя) во втулках 2 можно выполнять по 6 или по 7 квалитетам точности. При необходимости получения более высоких точностей вращения деталей приспособления посадку следует обеспечивать индивидуальной подгонкой и притиркой, причем получаемые зазоры не должны превышать 4—6 мк для диаметров до 60 мм. При наличии хорошей жидкой смазки и отсутствии нагрева шпинделя при вращении такое сопряжение обеспечивает высокую точность, отсутствие радиальной качки и легкость вращения. Чистоту трущихся поверхностей следует выполнять по 9-му или 10-му классам точности. Твердость трущихся поверхностей рекомендуется порядка Rс = = 60…64 для отверстия и Rс = 58…62 для вала. Такое соотношение твердости обеспечит больший износ вала, чем отверстия, что облегчает ремонт приспособления, так как произвести восстановительное хромирование вала легче, чем хромировать изношенные отверстия втулок. Осевую качку шпинделя устраняют при помощи гайки с контргайкой 4, которые имеют шлифованные торцы. Каленая шайба 3 с шлифованными торцами, имеет трение по буртику направляющей втулки. Для предохранения гаек от отвертывания в резьбовом хвостовике шпинделя запрессован штифт 5, который вторым концом входит в паз шайбы. При вращении шпинделя штифт поворачивает шайбу, в результате чего она вращается относительно направляющей втулки и неподвижна относительно регулировочной гайки. Таким образом, шайба предохраняет гайку от произвольного поворота и ослабления затяжки. Точность регулирования шпинделя в осевом направлении определяется величинами неперпендикулярности опорного торца буртика шпинделя и сопряженного с ним торца втулки. Если условно принять величины перекосов обоих торцов равными, то при вращении шпинделя они будут в некоторых положениях суммироваться, а затем при повороте еще на 180° взаимно погашаться. Это вызовет продольное перемещение шпинделя на двойную величину имеющегося перекоса. Если одна из сопрягаемых вращающихся деталей перпендикулярна по торцу буртика, то вторая будет при вращении опираться на правильный торец высшей точкой своего буртика при любом угловом положении и, следовательно, продольного перемещения шпинделя не будет, При различных перекосах торцов буртиков шпинделя и втулки величина продольного перемещения шпинделя определится меньшей величиной перекоса одной из этих деталей. Момент трения М шпинделя в цилиндрическом направлении при малых оборотах можно приближенно определить по формуле М = М0 + Р·μ ·r, где μ — коэффициент трения (μ = 0, 12…0, 18 при движении стали по стали и μ = 0, 10…0, 15 для стали по бронзе); r — радиус посадочной поверхности шпинделя; Р — радиальная нагрузка на шпиндель; М0 — начальный момент (при Р = 0). Величина начального момента, постоянная при разных нагрузках, зависит от вязкости смазки, имеющегося зазора между вращающимися деталями, величины трущихся поверхностей и их чистоты. Можно приближенно считать, что М0 ≈ К·r·S, где К – коэффициент, зависящий от вязкости смазки и величины зазора; S – площадь трущейся поверхности. Так как S = 2·π ·r·l (где l – длина посадочной поверхности шпинделя), то М0 = 2·π ·r2·l·К. Ориентировочно можно принимать К = 4…10 г/см2 (при 20°).

Так, например, удобной является конструкция комбинированной направляющей, приведенная на рис 92. Центрирующий хвостовик шпинделя направляется короткой втулкой, почти не несущей радиальных нагрузок. Вследствие этого в данном случае с успехом может быть применено направление с трением скольжения.

Сочетание трения скольжения (для центрирующего элемента) с трением качения (для опорного элемента) обеспечивает высокую точность центрирования и легкость вращения шпинделя. Наличие плоских беговых дорожек повышает технологичность и точность описанной конструкции. Уменьшение торцевого биения шпинделя достигается также тщательным отбором всего комплекта шариков в одни размер в пределах 1—2 мк. Вертикальное расположение шпинделя и относительно большой его вес исключают осевые зазоры в рабочем положении. Поэтому гайка, расположенная на нижнем конце шпинделя, только предохраняет его от случайного выхода из втулки (например, при застревании снимаемой после проверки детали). Из этих соображений зазор между торцами втулки и гайки может быть большим, как не имеющий конструктивного значения. Такие же комбинированные посадки используют во вращающихся центрах при значительных осевых нагрузках (рис 93, а) или при центрировании по базовой фаске на отверстии большого диаметра (рис 93, б).

Точность работы центра обеспечивается тщательностью притирки с минимальным зазором (порядка 4—5 мк) в цилиндрической направляющей, отбором комплекта шариков в один размер в пределах 1 —2 мк и минимальной величиной биения базового конуса центра относительно центрирующего хвостовика. Так можно достигнуть суммарного биения базового конуса.порядка 3—5 мк (по нормали к образующей конуса). Применение стандартных шарикоподшипников (даже самых высоких классов) не обеспечило бы нужной точности и вызвало бы увеличение габарита центра. При проектировании центра, показанного на рис 93, а, необходимо обеспечить достаточную его жесткость; иначе при посадке в коническом отверстии он может деформироваться, что вызовет заклинивание вращающейся части центра.

Из соображений удобства обработки и измерения рекомендуется применять стандартную конусность шпинделя (например, брать конусы Морзе или метрические). При этом изменение зазора по диаметру между хвостовиком и втулкой на 1 мк соответственно потребует изменения толщины шайбы примерно на 20 мк, так как конусность конусов Морзе и метрических лежит в пределах от 1: 19, 002 до 1: 20, 048. Отсюда видно, что обеспечение весьма малых радиальных зазоров технологически достигается без особых трудностей.

Популярное:

|

Последнее изменение этой страницы: 2017-03-08; Просмотров: 2744; Нарушение авторского права страницы