|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Текущих по наклонным поверхностям ⇐ ПредыдущаяСтр 7 из 7

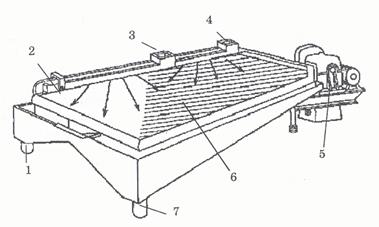

Обогащение в потоках, текущих по наклонным поверхностям, производится на концентрационных столах, шлюзах, в желобах и винтовых сепараторах. Движение пульпы в этих аппаратах происходит по наклонной поверхности под действием силы тяжести при малой (по сравнению с шириной и длиной) толщине потока. Толщина потока превышает размер максимального зерна в 2-6 раз. Концентрация (обогащение) на столах – это процесс разделения по плотности в тонком слое воды, текущей по слабонаклонной плоскости (деке), совершающей асимметричные возвратно-поступательные движения в горизонтальной плоскости перпендикулярно к направлению движения воды. Концентрация на столе применяется при обогащении мелких классов руд (–3 + 0, 01 мм) и углей (–6(12) + 0, 5 мм). Данный процесс используется при обогащении руд олова, вольфрама, редких, благородных и черных металлов и др. и иногда для обессеривания мелких классов углей. Концентрационные столы используются также для флотогравитации. Концентрационный стол (рис.19) состоит из деки (плоскости) с узкими рейками (рифлями); опорного устройства; приводного механизма. Дека имеет трапециевидную или ромбическую форму и изготавливается из дерева или алюминиевого сплава. Сверху ее покрывают линолеумом или резиной. Изготавливают также деки из стеклопласта и иных полимерных веществ. Угол наклона деки a = 4¸ 10°. Процесс концентрации происходит следующим образом:

зерна обогащаемого материала под воздействием потока воды перемещаются по наклонной деке в поперечном направлении, в то же время зерна имеют продольное перемещение (вдоль деки), обусловленное возвратно-поступательными движениями деки. Разрыхление слоя частиц создается в основном колебаниями деки. Основой процесса разделения на столах является сегрегация в межрифлевом пространстве. Асимметричность возвратно-поступательных движений деки приводит к появлению значительных инерционных сил, превышающих силы трения зерен о поверхность деки, и к движению их вдоль деки. Вообще на частицу, находящуюся на поверхности концентрационного стола, действуют: сила тяжести, сила гидродинамического давления воды, сила трения, сила инерции, подъемная турбулентная сила. В результате движение зерен, различающихся плотностью и размерами, оказывается неодинаковым. Для тяжелых частиц преобладающими являются силы тяжести и инерционная сила, поэтому частицы движутся в межрифлевом пространстве до конца рифлей и разгружаются в соответствующий сборник. Для легких частиц преобладающими являются гидродинамическая сила и подъемная турбулентная сила, поэтому легкие частицы смывает в перпендикулярном к деке направлении. Частицы промежуточной плотности попадают между тяжелыми и легкими частицами.

Обогащение на шлюзах. Шлюз представляет собой желоб прямоугольного сечения с параллельными бортами, на дно которого укладывают улавливающие покрытия (жесткие трафареты или мягкие коврики), предназначенные для удержания осевших частиц тяжелых минералов (рис.20). Шлюзы применяют для обогащения золота, платины, касситерита из россыпей и других материалов, обогащаемые компоненты которых значительно различаются по плотности. Шлюзы характеризуются высокой степенью концентрации. На шлюзах обогащают неклассифицированный или ширококлассифицированнный материал. Верхний предел крупности 100 мм (реже 200 мм). Пульпа подается в головную часть шлюза при разжижении не менее 5. В текущем по наклонной плоскости потоке пульпы происходит расслаивание твердых частиц по плотности и крупности. Улавливающее покрытие, с одной стороны, задерживает опустившиеся частицы, с другой, способствуя вихреобразованию, их взмучивает. На дне шлюза образуется движущаяся постель, в которой происходит расслаивание. Удельно-тяжелые зерна извлекают путем удерживания их на покрытии шлюза, в то время как удельно-легкие зерна удаляются (вымываются) из желоба. Материал на шлюз подают непрерывно до тех пор, пока ячейки трафаретов не заполнятся преимущественно частицами плотных минералов. После этого загрузку материала прекращают и производят сполоск шлюза. Сначала в шлюз подают только воду для удаления оставшихся в верхнем слое легких минералов. Затем трафареты снимают и удаляют (например, вымывают) из них тяжелые минералы. Как правило, сполоск производят раздельно для головной части шлюза (достаточно часто), где оседает основное количество тяжелых минералов, и остальной части (значительно реже). На шлюзах с неподвижной рабочей поверхностью интервал между сполосками колеблется от нескольких часов до 10-15 дней в зависимости от содержания полезного компонента. Различают шлюзы глубоко наполнения – для обогащения материала –100(200)+16 мм (соответственно высота потока пульпы в шлюзе более 30 мм) и шлюзы малого наполнения – подшлюзки для обогащения материала –16+0 мм (высота потока меньше 30 мм). По способу снятия удельно-тяжелой фракции различают шлюзы с ручным и автоматическим сполоском. Шлюзы могут быть с неподвижной рабочей поверхностью, с подвижной, с орбитальным движением деки. По месту их использования и выполняемым операциям различают: стационарные фабричные, приборные, дражные, головные, протирочные, доводочные и др. Неподвижные шлюзы имеют сходные конструкции. Стационарные фабричные, приборные глубокого наполнения работают циклами с продолжительным накоплением тяжелой фракции и ее последующей разгрузкой. Изготавливаются секциями по 6 м, общая длина 50 м и более, ширина 0, 8-1 м. Могут устанавливаться непосредственно на грунт, если позволяет рельеф, либо на специальную эстакаду. Часто за шлюзами мелкого наполнения параллельными секциями ставят подшлюзки для улавливания мелких плотных частиц. Подшлюзки представляют собой шлюзы длиной до 6 м и шириной 0, 7-0, 8 м. На шлюзах с подвижным покрытием сполоск механизирован, что исключает ручной труд. Металлические подвижные шлюзы представляют собой секцию коротких шлюзов, укрепленных на двух бесконечных цепях, натянутых на четыре звездочки, насаженные на ведущую и ведомые валы. Ведущий вал соединен с электродвигателем, который перемещает шлюзы. Ведомый вал связан с натяжным устройством. Улавливающее покрытие аналогично применяемому в стационарных шлюзах. Периодический сполоск каждого шлюза осуществляется поочередно напорной водой из оросительной трубы при огибании звездочки соответствующим шлюзом. Концентрат собирается в поддоне и по желобу удаляется. Преимущество подобных шлюзов – отсутствие ручного труда. Недостаток – большая металлоемкость конструкции, невозможность размещения шлюзов в два яруса на драгах.

Шлюз с подвижным резиновым покрытием представляет собой бесконечную коробчатую резиновую ленту с бортами и улавливающим покрытием в виде ряда порогов и ячеек между ними, натянутую на два барабана, закрепленных на раме. К одному из барабанов присоединен привод, к другому – натяжное устройство. Лента движется навстречу питанию со скоростью порядка 0, 8 м/мин. При огибании барабана лента орошается водой, концентрат смывается и по желобу удаляется. Недостатки этих шлюзов – высокая (по сравнению с металлическими подвижными шлюзами почти в 2 раза) стоимость изготовления, сложность замены резиновой ленты, неполный смыв материала с ленты. Технологические показатели работы металлических и резиновых шлюзов близки. Гидравлические характеристики потока и состояние покрытия – главные технологические параметры, влияющие на работу шлюзов. Шлюзы с орбитальным движением поверхности появились сравнительно недавно и используются для обогащения весьма тонких (-0, 1 мм) частиц. Эти шлюзы характеризуются очень мелким наполнением, отсутствием специальных улавливающих покрытий. Наиболее часто из этой группы используют шлюзы «Бартлес-Мозли» (рис.21). Обогащение в желобах. Основным видом желобов, применяемых на практике, являются суживающиеся. Суживающиеся желоба являются устройствами непрерывного действия, предназначенными для гравитационного обогащения в слое жидкости, текущей по наклонной плоскости. Желоб (рис.22) имеет плоское днище и сходящиеся под некоторым углом борта. Типовые размеры: длина 610-1200 мм, ширина у загрузочного конца 230 мм, у разгрузочного – 25 мм, угол наклона 15-20°.

Пульпа с содержанием твердого 50-60 % по массе (25-30 % по объему) загружается на верхний широкий конец желоба. Благодаря сужению желоба высота потока увеличиваеся от 1, 5-2 мм у загрузочного конца до 7-12 мм у разгрузочного. Средняя скорость движения пульпы по суживающемуся желобу 0, 3-1 м/с. Характер движения потока изменяется от ламинарного в начале желоба к турбулентному в конце его. Вследствие высокого содержания твердого в питании основной процесс, происходящий в желобе, – сегрегация. Она дополняется процессом взмучивания частиц турбулентными вихрями, поднимающими крупные легкие частицы. В результате взаимодействия указанных процессов у конца желоба в нижних слоях располагаются частицы большей плотности, а в верхних слоях – меньшей. Средняя скорость движения тяжелых частиц оказывается меньшей, чем средняя скорость движения легких частиц. Самые мелкие (-0, 05 мм) частицы практически не обогащаются на желобах. В конце желоба поток пульпы разделяется на концентрат, промпродукт и хвосты специальными рассекателями. Суживающиеся желоба применяют при обогащении россыпных руд, в которых минералы представлены мелкими (-2-3 мм) свободными частицами, существенно отличающимися по плотности от частиц породы. Их применяют иногда на железорудных обогатительных фабриках и некоторых фабриках, перерабатывающих коренные руды олова и редких металлов. На суживающихся желобах получают, как правило, черновые концентраты. Преимущества суживающихся желобов перед другими аппаратами для гравитационного обогащения состоит в высокой удельной производительности, низких капитальных затратах, отсутствии трущихся частей. К недостаткам относятся малая степень концентрации, возможность работать только на плотной исходной пульпе, резкое ухудшение показателей работы при колебании объема и плотности питания. Основными параметрами, определяющими процесс разделения на суживающихся желобах, являются содержание твердого в питании, уклон желоба и производительность. Уклон желоба выбирают минимальным (15-20°), обеспечивающим прохождение пульпы по нему без заиливания. Производительность желоба изменяется в зависимости от крупности и минерального состава обогащаемых материалов и составляет 0, 9-5, 5 т/ч на 1 м2 рабочей площади желоба. Применяемые аппараты типа суживающихся желобов можно разделить на две группы: аппараты, состоящие из набора отдельных желобов в различных компоновочных вариантах, и конусные сепараторы, состоящие из одного или нескольких конусов, каждый из которых представляет собой как бы набор радиально установленных суживающихся желобов с общим днищем. Наибольшее распространение из первой группы в нашей стране получили струйные концентраторы Гиредмета, из второй – конусные концентраторы.

Обогащение на винтовых сепараторах. Винтовые сепараторы представляют особую разновидность аппаратов, работающих по принципу разделения материала, движущегося по наклонной поверхности. В отличие от других аппаратов этой группы у винтовых сепараторов неподвижный наклонный гладкий желоб выполнен в виде спирали с вертикальной осью (рис.23). Пульпа поступает в верхнюю часть желоба и под действием силы тяжести стекает вниз в виде тонкого разной глубины по сечению желоба потока. Винтовые аппараты разделяют на сепараторы для обогащения неклассифицированных или ширококлассифицированных материалов крупностью от 0, 1 до 3 мм и шлюзы для обогащения тонкозернистых материалов крупностью от 0, 02 до 0, 5 мм. При движении в закрученном потоке помимо обычных гравитационных и гидродинамических сил, действующих на зерна, развиваются центробежные силы. Тяжелые минералы концентрируются у внутреннего борта желоба, а легкие – у внешнего. Затем продукты разделения разгружаются из сепаратора при помощи либо специальных рассекателей, стоящих в конце желоба, либо специальных отверстий, расположенных по ходу желоба. Желоб винтовых сепараторов в поперечном сечении представляет собой 1/4 окружности или вытянутого эллипса.

Рекомендательный библиографический список

1. Справочник по обогащению руд: В 4 т. Т.1. Подготовительные процессы. М.: Недра, 1982. 2. Справочник по обогащению руд: В 4 т. Т.2. Основные процессы. М.: Недра, 1983. 3. Шохин В.Н. Гравитационные методы обогащения / В.Н.Шохин, А.Г.Лопатин. М.: Недра, 1993.

содержание

1. Основные понятия о гравитационных методах обогащения............................. 3 1.1. Общие сведения.............................................................................................. 3 1.2. Разделительные признаки при гравитационных процессах......................... 5 1.3. Реологические свойства сред гравитационного обогащения...................... 6 1.4. Методы определения реологических параметров сред обогащения.......... 9 1.5. Методы определения плотности минералов................................................. 11

2. Теоретические основы гравитационных методов обогащения......................... 12 2.1. Общие положения.......................................................................................... 12 2.1.1. Силы, действующие при использовании гравитационных методов. Сопротивление среды и ее составляющие 13 2.1.2. Диаграмма Релея................................................................................... 15 2.1.3. Общие принципы разделения частиц в гравитационных аппаратах.. 17

2.2. Свободное падение......................................................................................... 19 2.2.1. Определение скорости свободного падения шарообразных частиц.. 19 2.2.2. Скорость свободного падения тел правильной несферической формы 24 2.2.3. Скорость свободного падения частиц неправильной геометрической формы 26 2.2.4. Равнопадаемость тел при свободном падении.................................... 27 2.2.5. Движение зерен в центробежном поле................................................ 29

2.3. Стесненное падение частиц............................................................................ 30 2.3.1. Общие положения................................................................................. 30 2.3.2. Частные случаи стесненного падения.................................................. 32 2.3.3. Равнопадаемость при стесненном падении.......................................... 36

3. Гидравлическая классификация.......................................................................... 37 3.1 Общие положения........................................................................................... 37 3.2. Механические классификаторы..................................................................... 39 3.3. Классификаторы гравитационные гидравлические однокамерные............ 40 3.4. Многокамерные гидравлические классификаторы...................................... 41 3.5. Гидроциклоны................................................................................................ 42

4. Отсадка.................................................................................................................. 44 4.1. Общие принципы............................................................................................ 44 4.2. Теоретические модели отсадки...................................................................... 46 4.3. Отсадочные машины...................................................................................... 48

5. Обогащение в тяжелых средах............................................................................ 52 5.1. Общие сведения.............................................................................................. 52 5.2. Свойства тяжелых суспензий........................................................................ 53 5.3. Утяжелители................................................................................................... 55 5.4. Конструкция сепараторов для тяжелосредного обогащения...................... 56

6. Обогащение в потоках текущих по наклонным поверхностям........................ 61 Рекомендательный библиографический список..................................................... 69

В.Б.Кусков Популярное:

|

Последнее изменение этой страницы: 2017-03-08; Просмотров: 1005; Нарушение авторского права страницы