Поверочный расчёт теплообменника Т-3А

Сырьевые теплообменники предназначены для нагрева газосырьевой смеси продуктами реакции, выходящими из реактора.

Исходные данные для расчета:

- Расход ГСС – 213500 кг/ч,

в том числе:

сырье – 199005 кг/ч

ЦВСГ – 13499 кг/ч

СВСГ – 996 кг/ч

- Расход ГПС – 213500 кг/ч

в том числе:

дизельное топливо – 192179 кг/ч

бензин-отгон – 5016 кг/ч

УВГ – 756 кг/ч

сероводород – 2050кг/ч

ЦВСГ – 13499 кг/ч

- Температура ГСС на входе в теплообменник - 50°С

- Температура ГПС на входе в теплообменник - 375°С

- Темпераутура ГПС на выходе из теплообменника - 180°С

Схема теплообмена:

380°С  180°С 180°С

tx  °С °С

Температуру нагрева ГСС определяем из теплового баланса теплообменника: Qпр = Qрасх. (2.1.1) [6c 27]

Рассчитываем с помощью ПВЭМ мольную долю отгона для ГПС при 6, 8 МПа и 150°С. Принимаем, что сырье при 50°С находится полностью в жидкой фазе. Результаты расчета приведены в табл.2.1.1 Материальный баланс ГПС на выходе из теплообменника дан в табл.2.1.2. Принимаем, что при 375°С ГПС находится в паровой фазе.

Количество принятого и переданного в теплообменнике тепла найдем поформулам: (2.1.2) [6c28]

Энтальпия жидкого нефтепродукта вычисляем по формуле:

, (2.1.3) [6c29] , (2.1.3) [6c29]

где  -количество принятого тепла, кДж/кг; -количество принятого тепла, кДж/кг;

- расход дизельного топлива при 375°С - расход дизельного топлива при 375°С

=192179кг/ч =192179кг/ч

- энтальпия дизельного топлива при 375°С - энтальпия дизельного топлива при 375°С

=1133 кДж/кг =1133 кДж/кг

- расход дизельного топлива при 150°С - расход дизельного топлива при 150°С

=3104 кг/ч =3104 кг/ч

=448 кДж/кг =448 кДж/кг

- расход дизельного топлива в жидкой фазе, кг/ч; - расход дизельного топлива в жидкой фазе, кг/ч;

=189075 кг/ч =189075 кг/ч

- энтальпия дизельного топлива в жидкой фазе, кДж/кг; - энтальпия дизельного топлива в жидкой фазе, кДж/кг;

=318, 3 кДж/кг; =318, 3 кДж/кг;

- расход бензин-отгона в парах при 375°С - расход бензин-отгона в парах при 375°С

=5016 кг/ч =5016 кг/ч

- энтальпия бензин-отгона в парах при 375°С - энтальпия бензин-отгона в парах при 375°С

=1208 кДж/кг =1208 кДж/кг

- расход бензин-отгона в парах при 180°С; - расход бензин-отгона в парах при 180°С;

- энтальпия бензин-отгона в парах при 180°С; - энтальпия бензин-отгона в парах при 180°С;

=537 кДж/кг; =537 кДж/кг;

- расход бензин-отгона в жидкой фазе при 180°С; - расход бензин-отгона в жидкой фазе при 180°С;

=115 кг/ч; =115 кг/ч;

- энтальпия бензин-отгона в жидкой фазе, кДж/кг; - энтальпия бензин-отгона в жидкой фазе, кДж/кг;

= 335, 2 кДж/кг; = 335, 2 кДж/кг;

- расход сероводорода топлива при 375°С; - расход сероводорода топлива при 375°С;

= 2050 кг/ч; = 2050 кг/ч;

- энтальпия сероводорода при 375°С - энтальпия сероводорода при 375°С

= 406 кДж/кг = 406 кДж/кг

- энтальпия сероводорода топлива при 180°С; - энтальпия сероводорода топлива при 180°С;

= 152 кДж/кг; = 152 кДж/кг;

- расход ЦВСГ топлива при 375°С; - расход ЦВСГ топлива при 375°С;

= 13499 кг/ч; = 13499 кг/ч;

- энтальпия ЦВСГ при 375°С - энтальпия ЦВСГ при 375°С

= 5062 кДж/кг = 5062 кДж/кг

- энтальпия ЦВСГ при 150°С; - энтальпия ЦВСГ при 150°С;

= 2024 кДж/кг; = 2024 кДж/кг;

- расход УВГ топлива при 375°С; - расход УВГ топлива при 375°С;

= 756 кг/ч; = 756 кг/ч;

- энтальпия УВГ при 375°С - энтальпия УВГ при 375°С

= 2170 кДж/кг = 2170 кДж/кг

- энтальпия УВГ при 180°С; - энтальпия УВГ при 180°С;

= 1042 кДж/кг; = 1042 кДж/кг;

- расход сырья при температуре tx, кг/ч; - расход сырья при температуре tx, кг/ч;

- энтальпия сырья при температуре tx, кДж/кг; - энтальпия сырья при температуре tx, кДж/кг;

- расход сырья в жидкой фазе при температуре tx, кг/ч; - расход сырья в жидкой фазе при температуре tx, кг/ч;

- энтальпия сырья в жидкой фазе при температуре tx, кДж/ч; - энтальпия сырья в жидкой фазе при температуре tx, кДж/ч;

- расход сырья в жидкой фазе при 50°С, кг/ч; - расход сырья в жидкой фазе при 50°С, кг/ч;

= 199005 кг/ч; = 199005 кг/ч;

- энтальпия сырья в жидкой фазе при 50°С, кДж/кг; - энтальпия сырья в жидкой фазе при 50°С, кДж/кг;

= 96, 8 кДж/кг; = 96, 8 кДж/кг;

- энтальпия ЦВСГ при температуре tx - энтальпия ЦВСГ при температуре tx

- энтальпия ЦВСГ при 50°С; - энтальпия ЦВСГ при 50°С;

= 484, 8 кДж/кг = 484, 8 кДж/кг

- расход СВСГ, кг/ч; - расход СВСГ, кг/ч;

= 996 кг/ч; = 996 кг/ч;

- энтальпия СВСГ при температуре tx - энтальпия СВСГ при температуре tx

- энтальпия СВСГ при 50°С; - энтальпия СВСГ при 50°С;

= 273, 6 кДж/кг = 273, 6 кДж/кг

h - КПД теплообменника;

h=0, 95

Таблица 2.1.1

Определение состава паровой и жидкой фаз газопродуктовой смеси на выходе из теплообменника при 180°С и 6, 8 МПа

| Наименова-ние

| Расход, кг/ч

| Мi, кмоль/кг

| Ni, кмоль/ч

| Xoi=Ni/Σ Ni

| Кi

| Кi-1

| Xi=X0i/1+е (Кi-1)

| Yi=Ki-Xi

| | | | | Водород

|

| 2, 00

| 2301, 46

| 0, 64

| 17, 00

| 16, 00

| 0, 05

| 0, 89

| | | Сероводород

|

| 34, 00

| 60, 29

| 0, 02

| 1, 70

| 0, 70

| 0, 01

| 0, 02

| | | Метан

|

| 16, 00

| 96, 78

| 0, 03

| 12, 00

| 11, 00

| 0, 00

| 0, 04

| | | Этан

|

| 30, 00

| 70, 86

| 0, 02

| 2, 80

| 1, 80

| 0, 01

| 0, 02

| | | Пропан

|

| 44, 00

| 50, 67

| 0, 01

| 1, 60

| 0, 60

| 0, 01

| 0, 02

| | | Бутаны

|

| 58, 00

| 13, 93

| 0, 00

| 0, 95

| -0, 05

| 0, 00

| 0, 00

| | | изо-бутан

|

| 59, 00

| 13, 69

| 0, 00

| 0, 80

| -0, 20

| 0, 00

| 0, 00

| | | изо-пентан

|

| 72, 00

| 9, 02

| 0, 00

| 0, 08

| -0, 92

| 0, 01

| 0, 00

| | | Пентан

|

| 72, 00

| 13, 50

| 0, 00

| 0, 04

| -0, 96

| 0, 01

| 0, 00

| | | н-гексан

|

| 86, 00

| 5, 95

| 0, 00

| 0, 03

| -0, 97

| 0, 01

| 0, 00

| | | Бензин-отгон

|

| 106, 77

| 46, 98

| 0, 01

| 0, 01

| -0, 99

| 0, 04

| 0, 00

| | | Гидрогенизат

|

| 209, 15

| 918, 86

| 0, 26

| 0, 01

| -0, 99

| 0, 84

| 0, 01

| | | Итого

|

|

| 3601, 98

| 1, 00

|

|

| 1, 00

| 1, 00

| | мольная доля отгона равна 0, 701

Таблица 2.1.2

Материальный баланс однократного испарения газопродуктовой смеси на выходе из теплообменника при 180°С и 6, 8 МПа

| Компоненты

| Мi,

кг/ кмоль

| Приход

| Расход

| | | Парожидкостная смесь

| Паровая фаза

| Жидкая фаза

| | | Расход, кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| Расход кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| Расход кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| | | | | Водород

| 2, 00

|

| 0, 02

| 2301, 46

| 0, 64

|

| 0, 29

| 2245, 14

| 0, 89

|

| 0, 00

| 56, 31

| 0, 05

| | | Сероводород

| 34, 00

|

| 0, 01

| 60, 29

| 0, 02

|

| 0, 10

| 48, 20

| 0, 02

|

| 0, 00

| 12, 09

| 0, 01

| | | Метан

| 16, 00

|

| 0, 01

| 96, 78

| 0, 03

|

| 0, 09

| 93, 46

| 0, 04

|

| 0, 00

| 3, 32

| 0, 00

| | | Этан

| 30, 00

|

| 0, 01

| 70, 86

| 0, 02

|

| 0, 12

| 61, 49

| 0, 02

|

| 0, 00

| 9, 36

| 0, 01

| | | Пропан

| 44, 00

|

| 0, 01

| 50, 67

| 0, 01

|

| 0, 11

| 40, 01

| 0, 02

|

| 0, 00

| 10, 66

| 0, 01

| | | Бутаны

| 58, 00

|

| 0, 00

| 13, 93

| 0, 00

|

| 0, 04

| 9, 61

| 0, 00

|

| 0, 00

| 4, 31

| 0, 00

| | | изо-бутан

| 59, 00

|

| 0, 00

| 13, 69

| 0, 00

|

| 0, 03

| 8, 93

| 0, 00

|

| 0, 00

| 4, 76

| 0, 00

| | | изо-пентан

| 72, 00

|

| 0, 00

| 9, 02

| 0, 00

|

| 0, 01

| 1, 42

| 0, 00

|

| 0, 00

| 7, 59

| 0, 01

| | | Пентан

| 72, 00

|

| 0, 00

| 13, 50

| 0, 00

|

| 0, 01

| 1, 16

| 0, 00

|

| 0, 00

| 12, 34

| 0, 01

| | | н-гексан

| 86, 00

|

| 0, 00

| 5, 95

| 0, 00

|

| 0, 00

| 0, 35

| 0, 00

|

| 0, 00

| 5, 59

| 0, 01

| | | Бензин-отгон

| 106, 77

|

| 0, 02

| 46, 98

| 0, 01

|

| 0, 01

| 1, 08

| 0, 00

|

| 0, 02

| 45, 90

| 0, 04

| | | Гидрогенизат

| 209, 15

|

| 0, 90

| 918, 86

| 0, 26

|

| 0, 20

| 14, 84

| 0, 01

|

| 0, 96

| 904, 02

| 0, 84

| | | Итого

|

|

| 1, 00

| 3601, 98

| 1, 00

|

| 1, 00

| 2525, 20

| 1, 00

|

| 1, 00

| 1076, 77

| 1, 00

| |

Температуру нагрева ГСС в теплообменнике найдем методом подбора с помощью уравнения:  (2.1.4) [6c30] (2.1.4) [6c30]

где  - количество тепла ГСС при температуре tx, кДж/ч; - количество тепла ГСС при температуре tx, кДж/ч;

Для нахождения температуры tx построим зависимость  (рис. 2.1). Задаемся tx=200°С и tx=300°С и рассчитываем долю отгона ГСС при этих температурах и давлении 7, 0 МПа с помощью ПВЭМ. Результаты расчетов даны в табл. 2.1.3- 2.1.5 (рис. 2.1). Задаемся tx=200°С и tx=300°С и рассчитываем долю отгона ГСС при этих температурах и давлении 7, 0 МПа с помощью ПВЭМ. Результаты расчетов даны в табл. 2.1.3- 2.1.5

Рассчитаем количество переданного тепла при 200°С по формуле: (2.1.5) [6c31]

где  - расход сырья при температуре 200°С, кг/ч; - расход сырья при температуре 200°С, кг/ч;

=13072 кг/ч; =13072 кг/ч;

- энтальпия сырья при температуре 200°С, кДж/кг; - энтальпия сырья при температуре 200°С, кДж/кг;

=591, 3 кДж/кг; =591, 3 кДж/кг;

- расход сырья в жидкой фазе при температуре 200°С, кг/ч; - расход сырья в жидкой фазе при температуре 200°С, кг/ч;

=185933 кг/ч; =185933 кг/ч;

- энтальпия сырья в жидкой фазе при температуре 200°С, кДж/ч; - энтальпия сырья в жидкой фазе при температуре 200°С, кДж/ч;

=466, 9 кДж/кг; =466, 9 кДж/кг;

- расход сырья в жидкой фазе при 50°С, кг/ч; - расход сырья в жидкой фазе при 50°С, кг/ч;

= 199005 кг/ч; = 199005 кг/ч;

- энтальпия сырья в жидкой фазе при 50°С, кДж/кг; - энтальпия сырья в жидкой фазе при 50°С, кДж/кг;

= 96, 8 кДж/кг; = 96, 8 кДж/кг;

- энтальпия ЦВСГ при температуре 200°С, кДж/ч; - энтальпия ЦВСГ при температуре 200°С, кДж/ч;

=1278, 2 кДж/кг; =1278, 2 кДж/кг;

- энтальпия ЦВСГ при 50°С; - энтальпия ЦВСГ при 50°С;

= 484, 8 кДж/кг = 484, 8 кДж/кг

- расход СВСГ, кг/ч; - расход СВСГ, кг/ч;

= 996 кг/ч; = 996 кг/ч;

- энтальпия СВСГ при температуре 200°С, кДж/ч; - энтальпия СВСГ при температуре 200°С, кДж/ч;

=1455, 4 кДж/кг; =1455, 4 кДж/кг;

- энтальпия СВСГ при 50°С; - энтальпия СВСГ при 50°С;

= 273, 6 кДж/кг = 273, 6 кДж/кг

Рассчитаем количество переданного тепла при 300°С по формуле: (2.1.6)[6c32]

где  - расход сырья при температуре 300°С, кг/ч; - расход сырья при температуре 300°С, кг/ч;

=60537 кг/ч; =60537 кг/ч;

- энтальпия сырья при температуре 200°С, кДж/кг; - энтальпия сырья при температуре 200°С, кДж/кг;

=955, 3 кДж/кг; =955, 3 кДж/кг;

- расход сырья в жидкой фазе при температуре 300°С, кг/ч; - расход сырья в жидкой фазе при температуре 300°С, кг/ч;

=138468 кг/ч; =138468 кг/ч;

- энтальпия сырья в жидкой фазе при температуре 300°С, кДж/ч; - энтальпия сырья в жидкой фазе при температуре 300°С, кДж/ч;

=759 кДж/кг; =759 кДж/кг;

- расход сырья в жидкой фазе при 50°С, кг/ч; - расход сырья в жидкой фазе при 50°С, кг/ч;

= 199005 кг/ч; = 199005 кг/ч;

- энтальпия сырья в жидкой фазе при 50°С, кДж/кг; - энтальпия сырья в жидкой фазе при 50°С, кДж/кг;

= 96, 8 кДж/кг; = 96, 8 кДж/кг;

- энтальпия ЦВСГ при температуре 300°С, кДж/ч; - энтальпия ЦВСГ при температуре 300°С, кДж/ч;

=1776, 8 кДж/кг; =1776, 8 кДж/кг;

- энтальпия ЦВСГ при 50°С; - энтальпия ЦВСГ при 50°С;

= 484, 8 кДж/кг = 484, 8 кДж/кг

- расход СВСГ, кг/ч; - расход СВСГ, кг/ч;

= 996 кг/ч; = 996 кг/ч;

- энтальпия СВСГ при температуре 300°С, кДж/ч; - энтальпия СВСГ при температуре 300°С, кДж/ч;

=2063 кДж/кг; =2063 кДж/кг;

- энтальпия СВСГ при 50°С; - энтальпия СВСГ при 50°С;

= 273, 6 кДж/кг = 273, 6 кДж/кг

Рис. 2.1.1

По рис. 2.1 tx =265°С

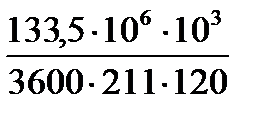

Определяем поверхность теплообмена по формуле: (2.1.7) [7c25]

F=  , ,

где F – поверхность теплообмена, м2;

Q – тепловая нагрузка, кДж/ч;

К – коэффициент теплопередачи, Вт/м  × К; × К;

Tср. – средняя логарифмическая разность температур.

Дальнейший расчёт поверхности теплообмена ведём по Qгпс.

Схема теплообмена

375°С  180°С 180°С

265°С  °С °С

Dtmin = 110°C Dtmax = 130°C

Определяем среднюю разность температур из уравнения: (2.1.8) [7c26]

tср =  , ,

где tср – средняя разность температур, °С.

tср =  = 120°С. = 120°С.

Определяем поверхность теплообмена по формуле: (2.1.9) [7c27]

F =  , ,

где F – поверхность теплообмена, м2;

Q – тепловая нагрузка ГПС, Q = 133, 5× 10  кДж/ч; кДж/ч;

К – коэффициент теплопередачи, К = 211 Вm/м2× К;

tср – средняя разность температур, tср = 120°С.

F =  = 1 464 м = 1 464 м  . .

Таблица 2.1.3

Материальный баланс однократного испарения газосырьевой смеси на входе в теплообменника при 200°С и 6, 8 МПа

| Компоненты

| Мi,

кг/ кмоль

| Приход

| Расход

| | | Парожидкостная смесь

| Паровая фаза

| Жидкая фаза

| | | Расход, кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| Расход кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| Расход кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| | | | | Водород

| 2, 00

|

| 0, 03

| 2730, 91

| 0, 69

|

| 0, 21

| 2652, 18

| 0, 91

|

| 0, 00

| 78, 73

| 0, 08

| | | Метан

| 16, 00

|

| 0, 01

| 78, 68

| 0, 02

|

| 0, 05

| 75, 64

| 0, 03

|

| 0, 00

| 3, 04

| 0, 00

| | | Этан

| 30, 00

|

| 0, 01

| 66, 77

| 0, 02

|

| 0, 07

| 60, 51

| 0, 02

|

| 0, 00

| 6, 26

| 0, 01

| | | Пропан

| 44, 00

|

| 0, 01

| 47, 65

| 0, 01

|

| 0, 07

| 40, 98

| 0, 01

|

| 0, 00

| 6, 66

| 0, 01

| | | Бутаны

| 58, 00

|

| 0, 00

| 13, 41

| 0, 00

|

| 0, 02

| 10, 44

| 0, 00

|

| 0, 00

| 2, 97

| 0, 00

| | | изо-бутан

| 59, 00

|

| 0, 00

| 13, 18

| 0, 00

|

| 0, 02

| 10, 72

| 0, 00

|

| 0, 00

| 2, 46

| 0, 00

| | | изо-пентан

| 72, 00

|

| 0, 00

| 8, 92

| 0, 00

|

| 0, 02

| 6, 00

| 0, 00

|

| 0, 00

| 2, 93

| 0, 00

| | | Пентан

| 72, 00

|

| 0, 00

| 13, 41

| 0, 00

|

| 0, 02

| 7, 97

| 0, 00

|

| 0, 00

| 5, 44

| 0, 01

| | | н-гексан

| 86, 00

|

| 0, 00

| 5, 95

| 0, 00

|

| 0, 01

| 3, 21

| 0, 00

|

| 0, 00

| 2, 74

| 0, 00

| | | Сырье

| 209, 15

|

| 0, 93

| 951, 49

| 0, 24

|

| 0, 51

| 62, 50

| 0, 02

|

| 0, 99

| 888, 99

| 0, 89

| | | Итого

|

|

| 1, 00

| 3930, 37

| 1, 00

|

| 1, 00

| 2930, 10

| 1, 00

|

| 1, 00

| 1000, 27

| 1, 00

| |

Таблица 2.1.4

Определение состава паровой и жидкой фаз газосырьевой смеси на входе в теплообменник при 300°С и 6, 8 МПа

| Наименование

| Расход, кг/ч

| Мi, кмоль/кг

| Ni, кмоль/ч

| Xoi=Ni/Σ Ni

| Кi

| Кi-1

| Xi=X0i/1+е (Кi-1)

| Yi=Ki-Xi

| | | | | Водород

|

| 2, 00

| 2730, 91

| 0, 69

| 12, 00

| 11, 00

| 0, 07

| 0, 84

| | | Метан

|

| 16, 00

| 78, 68

| 0, 02

| 7, 20

| 6, 20

| 0, 00

| 0, 02

| | | Этан

|

| 30, 00

| 66, 77

| 0, 02

| 3, 66

| 2, 66

| 0, 01

| 0, 02

| | | Пропан

|

| 44, 00

| 47, 65

| 0, 01

| 2, 60

| 1, 60

| 0, 01

| 0, 01

| | | Бутаны

|

| 58, 00

| 13, 41

| 0, 00

| 2, 10

| 1, 10

| 0, 00

| 0, 00

| | | изо-бутан

|

| 59, 00

| 13, 18

| 0, 00

| 1, 90

| 0, 90

| 0, 00

| 0, 00

| | | изо-пентан

|

| 72, 00

| 8, 92

| 0, 00

| 1, 30

| 0, 30

| 0, 00

| 0, 00

| | | Пентан

|

| 72, 00

| 13, 41

| 0, 00

| 1, 10

| 0, 10

| 0, 00

| 0, 00

| | | н-гексан

|

| 86, 00

| 5, 95

| 0, 00

| 0, 60

| -0, 40

| 0, 00

| 0, 00

| | | сырье

|

| 209, 15

| 951, 49

| 0, 24

| 0, 10

| -0, 90

| 0, 90

| 0, 09

| | | Итого

|

|

| 3930, 37

| 1, 00

|

|

| 1, 00

| 1, 00

| | мольная доля отгона равна 0, 814

Таблица 2.1.5

Материальный баланс однократного испарения газосырьевой смеси на входе в теплообменник при 300°С и 6, 8 МПа

| Компоненты

| Мi,

кг/ кмоль

| Приход

| Расход

| | | Парожидкостная смесь

| Паровая фаза

| Жидкая фаза

| | | Расход, кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| Расход кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| Расход кг/ч

| Массовая доля

| кмоль/ч

| Мольная доля

| | | | | Водород

| 2, 00

|

| 0, 03

| 2730, 91

| 0, 69

|

| 0, 07

| 2679, 83

| 0, 84

|

| 0, 00

| 51, 08

| 0, 07

| | | Метан

| 16, 00

|

| 0, 01

| 78, 68

| 0, 02

|

| 0, 02

| 76, 26

| 0, 02

|

| 0, 00

| 2, 42

| 0, 00

| | | Этан

| 30, 00

|

| 0, 01

| 66, 77

| 0, 02

|

| 0, 03

| 62, 85

| 0, 02

|

| 0, 00

| 3, 93

| 0, 01

| | | Пропан

| 44, 00

|

| 0, 01

| 47, 65

| 0, 01

|

| 0, 03

| 43, 79

| 0, 01

|

| 0, 00

| 3, 85

| 0, 01

| | | Бутаны

| 58, 00

|

| 0, 00

| 13, 41

| 0, 00

|

| 0, 01

| 12, 09

| 0, 00

|

| 0, 00

| 1, 32

| 0, 00

| | | изо-бутан

| 59, 00

|

| 0, 00

| 13, 18

| 0, 00

|

| 0, 01

| 11, 76

| 0, 00

|

| 0, 00

| 1, 42

| 0, 00

| | | изо-пентан

| 72, 00

|

| 0, 00

| 8, 92

| 0, 00

|

| 0, 01

| 7, 59

| 0, 00

|

| 0, 00

| 1, 34

| 0, 00

| | | Пентан

| 72, 00

|

| 0, 00

| 13, 41

| 0, 00

|

| 0, 01

| 11, 10

| 0, 00

|

| 0, 00

| 2, 31

| 0, 00

| | | н-гексан

| 86, 00

|

| 0, 00

| 5, 95

| 0, 00

|

| 0, 01

| 4, 31

| 0, 00

|

| 0, 00

| 1, 64

| 0, 00

| | | Сырье

| 209, 15

|

| 0, 93

| 951, 49

| 0, 24

|

| 0, 82

| 289, 44

| 0, 09

|

| 0, 99

| 662, 05

| 0, 90

| | | Итого

|

|

| 1, 00

| 3930, 37

| 1, 00

|

| 1, 00

| 3198, 72

| 1, 00

|

| 1, 00

| 731, 65

| 1, 00

| |

Полный расчёт реактора Р-3

Исходные данные для расчёта

Годовая производительность установки по сырью с учетом увеличения производительности на 11% Gг= 2 220 000 т/год;

производительность одного потока G= 1 110 000 т/год

плотность сырья ρ с=870 кг/м3;

продолжительность сырьевого цикла τ р=327 суток;

продолжительность регенерации и планово-предупредительного ремонта tрег.=5;

продолжительность капитального ремонта tрем.=30;

продолжительность смены катализатора tсм.=2

кратность циркуляции водородсодержащего газа Кц= 243 нм3/м3.

Давление 4, 5 МПа

Температура в реакторе 363-383оС

Объёмная скорость подачи сырья 1, 67 ч-1

В качестве свежего водородсодержащего газа будет использоваться водород с концентрацией 99, 99% об, поступающий с блока КЦА-2 после очистки от примесей.

Состав СВСГ представлен в таблице 2.2.1

Таблица 2.2.1

Состав СВСГ

| Компонент

| % об.

| % мас

| % моль

| | Водород

| 99, 99

| 99, 92

| 99, 99

| | Метан

| 0, 01

| 0, 08

| 0, 01

| | Итого

| 100, 00

|

| 100, 00

|

Качество циркулирующего водородсодержащего газа представлено в таблице 2.2.2

Таблица 2.2.2

Качество ЦВСГ

Популярное:

|