Обоснование исходных данных проектирования.

Технологический расчёт

Обоснование исходных данных проектирования.

Тип предприятия – грузовое АТП.

Марка (модель) подвижного состава – Камаз 43255 – R4

Грузоподъёмность – 7500 тонн.

Количество подвижного состава в эксплуатации – 200 автомобилей.

Среднесуточный пробег – 200 км.

Природно-климатические условия – умеренный климат

Режим работы подвижного состава автобазы – 305 дней в году при 1 сменной работе;

Режим работы производственных подразделений – 305 дней в году при 2-х сменной работе.

Пробег подвижного состава с начала эксплуатации 0, 5 … 0, 75.

| Нормативы периодичности ТО и ТР

|

| ТО-1

| 4000км

|

| ТО-2

| 16000км

|

| Нормативы трудоёмкости ТО и ТР на 1000 км

|

| ЕО

| 0, 3 чел-ч

|

| ТО-1

| 3, 6 чел-ч

|

| ТО-2

| 14, 4 чел-ч

|

| ТР

| 3, 4 чел-ч

|

| Нормативы простоя в ТО и ТР

|  дней/1000 км дней/1000 км

|

| Коэффициенты корректировки нормативов ТО и ТР

|

- коэффициент условий эксплуатации автомобиля для 3 категории условий эксплуатации - коэффициент условий эксплуатации автомобиля для 3 категории условий эксплуатации

|

| Периодичность ТО

| 0, 8

|

| Удельная трудоёмкость ТР

| 1, 2

|

- коэффициент модификации подвижного состава и организации его работы - коэффициент модификации подвижного состава и организации его работы

|

| Трудоёмкость ТО, ЕО и ТР

| 1, 15

|

-коэффициент природно-климатических условий -коэффициент природно-климатических условий

|

| Периодичность ТО

| 1, 0

|

| Удельная трудоёмкость ТР

| 1, 0

|

-коэффициент с начала пробега -коэффициент с начала пробега

|

| Для пробега равного 100 тыс. км.

Норматив удельной трудоёмкости ТР

| 1, 0

|

- коэффициент размеров АТП и количества технологически совместимых групп подвижного состава для 1-ой технологически совместимой группы и АТП, состоящего из 200 автомобилей - коэффициент размеров АТП и количества технологически совместимых групп подвижного состава для 1-ой технологически совместимой группы и АТП, состоящего из 200 автомобилей

|

| 0, 95

|

Фонды рабочего времени

Значение годовых фондов времени принимаем в соответствии с таблицей 2.1

Таблица 2.1 - Значение годовых фондов времени

|

Наименование профессии работающих

| Годовой фонд времени, ч.

|

| Технологически

необходимо

| штатный

|

| Уборщик и мойщик подвижного состава

|

|

|

| Слесарь по ТО и ТР; обойщик; столяр-деревообработчик; жестянщик;

Станочник по металлообработке; слесарь по ремонту агрегатов, узлов и деталей; смазчик-заправщик; слесарь по ремонту приборов питания (кроме двигателей, работающих на этилированном бензине ); шиномонтажник; рабочий ОГМ; кладовщик.

|

|

|

| Кузнец-рессорщик; медник; газоэлектросварщик; вулканизаторщик;

аккумуляторщик; слесарь по ремонту приборов системы питания двигателей, работающих на этилированном бензине.

|

|

|

| Маляр

|

|

|

Корректировка нормативов

Таблица 2.2 - Область применения коэффициентов корректировки

| Корректируемые нормативы

| используемые для корректировки коэффициенты

|

|

|

|

|

|

|

ТО-1  , км , км

| +

|

| +

|

|

|

|

ТО-2  , км , км

| +

|

| +

|

|

|

|

ЕО  , чел.-ч. , чел.-ч.

|

| +

|

|

|

| +

|

ТО-1  , чел.-ч. , чел.-ч.

|

| +

|

|

|

| +

|

ТО-2  , чел.-ч. , чел.-ч.

|

| +

|

|

|

| +

|

ТР  , чел.-ч./ 1000 км. , чел.-ч./ 1000 км.

| +

| +

| +

| +

|

| +

|

|

|

|

|

| +

|

|

км.

км.

км.

км.

км.

км.

tео прин = tео н · K2 · K5 = 0, 3 · 1, 15 · 0, 95 = 0, 33 чел.-ч.

t1прин = t1н · К2 · К5 = 3, 6 · 1, 15 · 0, 95 = 3, 94 чел.-ч.

t2прин = t2н · К2 · К5 = 14, 4 · 1, 15 · 0, 95 = 15, 8 чел.-ч.

tтрприн =tтрн· К1· К2· К3· К4· К5=3, 4· 1, 2· 1, 15· 1, 0· 1, 0· 0, 95 = 4, 46 чел.-ч./ 1000 км

Таблица 2.3 - Результаты корректировки нормативов

| Корректируемые

нормативы

| Значение

|

| Согласно положению

| После корректировки

|

ТО-1  , км , км

|

|

|

ТО-2  , км , км

|

|

|

ЕО  , чел.-ч. , чел.-ч.

| 0, 3

| 0, 33

|

ТО-1  , чел.-ч. , чел.-ч.

| 3, 6

| 3, 94

|

ТО-2  , чел.-ч. , чел.-ч.

| 14, 4

| 15, 8

|

ТР  , чел.-ч./ 1000 км. , чел.-ч./ 1000 км.

| 3, 4

| 4, 46

|

Расчёт программ технического обслуживания подвижного состава АТП

Выражение ТО и ТР происходит в таких технических воздействиях, как ЕО, ТО-1, ТО-2,  ,

,  .

.

Количество технологических воздействий планируемых на год рассчитывается следующим образом:

Lг=Lсс· ДГра· Ас· α т = 200· 305· 200· 0, 9=10980000 км. – годовой пробег

ЕО Nгео  ед.

ед.

ТО-1 Nг1  ед.

ед.

ТО-2 Nг2  ед.

ед.

Д1 Nгд1=1, 1 Nг1+ Nг2=1.1· 3431, 2+857, 8 =4632, 1 ед.

Д2 Nгд2=1, 2 Nг2=1, 2· 857, 8=1029, 36 ед.

где

Lг - годовой пробег всех автомобилей данной технологической группы, км.

Lсс - среднесуточный пробег, км.

Дгра - количество дней работы подвижного состава автобазы в году. Принимаем из расчёта ежедневной работы автобазы, а именно 305 дней.

Ас - списочное количество автомобилей данной группы автомобилей, ед.

- плановый коэффициент технической готовности автомобилей, (принимается по отчетным данным предыдущего года (0, 89)).

- плановый коэффициент технической готовности автомобилей, (принимается по отчетным данным предыдущего года (0, 89)).

Nг2, Nг1, Nгео, Nгд1, Nгд2 - плановое количество ТО-2, ТО-1, ЕО, Д1 и Д2 за год, ед.

Расчёт количества технологических воздействий за сутки

Следующим этапом происходит расчёт суточной программы. Она нужна для того, чтобы получить исходные данные по каждому виду обслуживания для планирования производства, которое будет осуществляться за сутки и по сменам.

ед.

ед.

ед.

ед.

Таблица 2.4 - Суточная программа обслуживания

| Расчетная программа

| Принятая программа по дням цикла

| |

| 1-й

| 2-й

| 3-й

| 4-й

|

|

| ТО-1

|

|

|

|

|

| ТО-2

|

|

|

|

|

|

ед.

ед.

ед.

ед.

Таблица 2.5 - Суточная программа обслуживания

| Расчетная программа

| Принятая программа по дням цикла

|

| 1-й

| 2-й

| 3-й

| 4-й

|

| Д-1

|

|

|

|

|

| Д-2

|

|

|

|

|

ед.

ед.

- количество дней в году необходимое для выполнения данного вида обслуживания.

- количество дней в году необходимое для выполнения данного вида обслуживания.

Таблица 2.6 – Повторный расчет трудоемкости

|

Виды работ ЕО

| Трудоёмкость нормативная скорректированная

| Принимаемый

уровень

механизации

| Трудоёмкость с учётом механизации

|

| Доля в %

| Чел.-ч.

|

| Уборка

|

| 0, 05

|

| 0, 05

|

| Мойка

|

| 0, 03

|

| 0, 009

|

| Контр.-осмотр.

|

| 0, 05

|

| 0, 05

|

| Дозаправка

|

| 0, 05

|

| 0, 05

|

| Устранение мелких неисправностей

|

| 0, 15

|

|

|

| Всего:

|

| 0, 33

| -

| 0, 159

|

Устранение мелких неисправностей передается в зону ТР.

Что касается контрольно-диагностических работ, они вычитаются из удельной трудоемкости ТО и ТР в зависимости от принятой формы организации диагностики.

Таблица 2.7 - Учёт совмещения диагностики и ТО

| Виды

ТО и ТР

| Трудоёмкость чел.-ч. на 1000км

| Доля диагностических работ в %

| Уровень совмещения

%

| Трудоёмкость после выделения диагностики

|

| ТО-1

| 3, 94

|

|

| 3, 74

|

| ТО-2

| 15, 8

|

|

|

|

| ТР

| 4, 46

|

|

| 4, 41

|

Годовые объемы работ ЕО, ТО и ТР рассчитываются по следующим формулам:

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

чел.-ч.

Nгд1· tд1=4632, 1· 0, 2=1168, 53 чел.-ч.

Nгд1· tд1=4632, 1· 0, 2=1168, 53 чел.-ч.

Nгд2· tд2=1029, 36· 0, 8=1065, 6 чел.-ч.

Nгд2· tд2=1029, 36· 0, 8=1065, 6 чел.-ч.

Распределение объёмов ТО и ТР по видам работ.

Последующее формирование производственной структуры заключаются в определении годовых объёмов работ по каждому виду работ в отдельности исходя из типа подвижного состава (Таблица 2.8, 2.9).

Таблица 2.8 - Распределение трудоёмкости ТО-1 и ТО-2 по видам работ

| Виды работ

| ТО-1

| ТО-2

|

| %

| Чел.-ч.

| %

| Чел.-ч.

|

| Контрольно-диагностические

|

| 1286, 269

|

| 1286, 7

|

| Крепёжно-регулировочные

|

| 6045, 4643

|

| 6433, 5

|

| Смазочно-заправочные

|

| 2572, 538

|

| 2058, 72

|

| Электротехнические

|

| 1414, 8959

|

| 1286, 7

|

| Обслуживание систем питания

|

| 643, 1345

|

| 1415, 37

|

| Шинные

|

| 900, 3883

|

| 386, 01

|

| Всего:

|

| 12862, 69

|

|

|

Таблица 2.9 - Распределение трудоёмкости ТР по видам работ

| Виды работ

| %

| Чел.-ч.

|

| Работы, выполняемые в зоне ТР:

|

|

|

| Контрольно-диагностические

|

| 1143, 018

|

| Регулировочные, Разборочно-сборочные

|

| 20574, 324

|

| Работы, передаваемые из зоны ЕО

| -

| 8189, 25

|

| Работы, выполняемые участками и отделениями:

|

|

|

| Сварочные

|

| 2286, 036

|

| Жестяницкие

|

| 2286, 036

|

| Окрасочные

|

| 3429, 054

|

| Агрегатные

|

| 10287, 162

|

| Слесарно-механические

|

| 5715, 09

|

| Электротехнические

|

| 2857, 545

|

| Аккумуляторные

|

| 1143, 018

|

| Ремонт систем питания

|

| 2286, 036

|

| Шинные

|

| 1143, 018

|

| Кузнечно-рессорные

|

| 1714, 527

|

| Медницкие

|

| 1143, 018

|

| Арматурные

|

| 571, 509

|

| Обойные

|

| 571, 509

|

| Всего:

|

| 57150, 9

|

Таблица 2.10 - Распределение объемов самообслуживания автобазы по видам работ

| № п/п

| Виды работ

| %

| Чел.-ч.

|

|

| Электротехнические

|

| 2815, 315

|

|

| Механические

|

| 1126, 126

|

|

| Слесарные

|

| 1801, 802

|

|

| Кузнечные

|

| 225, 225

|

|

| Сварочные

|

| 450, 45

|

|

| Жестяницкие

|

| 450, 45

|

|

| Трубопроводные

|

| 2477, 477

|

|

| Медницкие

|

| 112, 613

|

|

| Ремонтно-строительные и деревообрабатывающие

|

| 1801, 802

|

|

| Всего:

|

| 11261, 26

|

Рис. 2.1 - производственной структуры технической службы

Расчёт линии ЕО.

Ритм линии:

мин.

мин.

Такт линии:

, где

, где

- пропуская способность моечной установки:

- пропуская способность моечной установки:  12авт.

12авт.

мин.

мин.

Число линий ЕО:

Принимаю две линии ЕО с режимом работы в 1 смену.

Расчет числа постов ТО.

Расчет количества постов ТО-1.

Ri - ритм производства;

ti - трудоемкость i - го вида обслуживания;

Tсм = 8 – продолжительность смены;

C = 1 – число смен;

N1с = 11, 25 – суточная программа;

t1 = 3, 74 чел ∙ час.

tп = 3 мин.– время на установку автомобиля на пост [1];

Рп = 2, 5 – число рабочих на посту;

Ритм производства ТО-1:

Rто-1=(60∙ Tсм∙ C)/N1с =(60 ∙ 8 ∙ 1) / 11, 25 = 42, 7 мин.

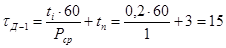

Такт поста ТО-1(τ то-1):

τ то-1=(60∙ t1/Pп)+tп =(60 ∙ 3, 74 / 2, 5) + 3 = 92, 8 мин.

Количество постов ТО-1(Х1):

Х1 = τ то-1 / Rто-1 = 92, 8 / 42, 7 = 2, 2

Принимаем 3 поста ТО-1.

Расчет количества постов ТО-2.

Tсм = 8 – продолжительность смены;

C = 1 – число смен;

N2с = 2, 8– суточная программа;

t2 = 15 чел ∙ час.

tп = 3 мин.– время на установку автомобиля на пост [1];

Рп = 2, 5 – число рабочих на посту;

Ритм производства ТО-2:

Rто-2=(60 ∙ Tсм∙ C) / N2с =(60∙ 8 ∙ 1) / 2, 8 = 171, 4 мин.

Такт поста ТО-2(τ то-2):

τ то-2=(60 ∙ t2 / Pп)+tп =(60 ∙ 15 / 2, 5) + 3= 363 мин.

Количество постов ТО-2(Х2):

η п = 0, 98 -коэффициент использования рабочего времени поста [1].

Х2 = τ то-2 / (Rто-2 ∙ η п) = 363 / (171, 4 ∙ 0, 98) = 2, 2

Принимаем 3 поста ТО-2.

ТО-1 и ТО-2 проводятся в разные смены. Предусматриваем проведение ТО на универсальных постах, работающих в две смены. Таким образом, зона ТО представляет собой 3 универсальных поста ТО.

Количество постов Д-1.

- организовать один пост в 1 смену;

- организовать один пост в 1 смену;

Количество постов Д-2.

- организовать один пост в 1 смену;

- организовать один пост в 1 смену;

Д-1 и Д-2 проводятся в разные смены, предусматриваем проведение Д на одном и том же универсальном посту. Таким образом, зона Д представляет собой 1 универсальный пост.

Таблица 2.12 - Ведомость технологического оборудования и оснастки зон и участков ТО и ТР

|

|

| Зона ЕО

|

|

|

|

| № п/п

| Наименование

| Модель

| Кол-во

| Площадь

|

|

|

|

|

| Ед.

| Общ.

|

|

| Установка для мойки автомобилей

| 4PX

|

| 13, 5

|

|

|

| Установка для мойки снизу

| 4PX доп.

|

| 1, 2

| 2, 4

|

|

| Колонка маслораздаточная с подогревом

| С-235 Д

|

| 0, 3

| 0, 6

|

|

| Колонка воздухораздаточная

| С-411 М

|

| 0, 06

| 0, 12

|

|

| Ящик для отходов

| Нестанд.

|

| 0, 3

| 0, 6

|

|

| Машино-место

|

|

| 15, 1

| 30, 2

|

|

|

|

|

| Sобщ=

| 60, 9

|

|

|

| Зона ТО.

|

|

|

|

| № п/п

| Наименование

| Модель

| Кол-во

| Площадь

|

|

|

|

|

| Ед.

| Общ.

|

|

| Прибор для проверки рулевого управления

| К-524 М

|

| -

| -

|

|

| Комплект инструмента для ТО электрооборудования

| И-151-М

|

| -

| -

|

|

| Манометр для периодического измерения давления в шинах

| 77B

|

| -

| -

|

|

| Верстак слесарный

| PROFFI-216 Т Д5

|

| 1, 4

| 4, 2

|

|

| Тележка для снятия и уст. колес

| ОМА 600

|

| 0, 9

| 2, 7

|

|

| Гайковерт для гаек колес

| И-330

|

| 0, 7

| 2, 1

|

|

| Гайковерт ручной (пневматич.)

| AMT ПГ 1700

|

| 0, 1

| 0, 3

|

|

| Комплект инструмента а/механика

| MATRIX PROFESSIONAL 13549

|

| -

| -

|

|

| Нагнетатель смазки

| AE300073

|

| 0, 2

| 0, 2

|

|

| Маслораздаточная установка

| С-227-1

|

| 0, 04

| 0, 04

|

|

| Подъемник канавный

| П114Е-16-1

|

|

|

|

|

| Манометр для грузовых автомобилей

| МД-227

|

| -

| -

|

|

| Ключ моментный

| Т04М500

|

| -

| -

|

|

| Стенд для проверки углов установки колес

| LG650-7 (80)

|

| 0, 06

| 0, 06

|

|

| Шкаф для инструмента

| -

|

| 0, 15

| 0, 45

|

|

| Стеллаж для деталей и инструмента

| ОРГ-1468

|

| 1, 6

| 3, 2

|

|

| Комплект ключей торцовых

| TK-02465C

|

| -

| -

|

|

| Подставка под задний мост

| Собст. изг

|

| 0, 6

| 1, 8

|

|

| Подставка под передний мост

| Собст. изг

|

| 0, 6

| 1, 8

|

|

| Установка передвижная для сбора отработанного масла

| Т-657080

|

| 0, 8

| 2, 4

|

|

| Приспособление для выпрессовки шкворней

| П-5

|

| 0, 7

| 0, 7

|

|

| Ларь для обтирочных материалов

| -

|

| 0, 3

| 0, 9

|

|

| Заточный станок

| Корвет-472

|

| 0, 3

| 0, 3

|

|

| Комплект приспособл. для АКБ

| КА-101

|

| 0, 2

| 0, 6

|

|

| Машино-место

| -

|

| 15, 1

| 45, 3

|

|

|

|

|

| Sобщ=

| 70, 1

|

|

|

| Зона ТР.

|

|

|

|

| № п/п

| Наименование

| Модель

| Кол-во

| Площадь

|

|

|

|

|

| Ед.

| Общ.

|

|

| Верстак слесарный

| PROFFI-216 Т Д5

|

| 1, 4

| 4, 2

|

|

| Слесарные тиски

| ТСЧ-200

|

| 0, 1

| 0, 3

|

|

| Комплект инструмента а/механика

| MATRIX PROFESSIONAL 13549

|

| -

| -

|

|

| Ключ моментный

| Т04М500

|

| -

| -

|

|

| Тележка для инструмента

| ТЗИ-5

|

| 0, 6

| 1, 8

|

|

| Тележка для снятия и уст. колес

| ОМА 600

|

| 0, 9

| 0, 9

|

|

| Гайковерт для гаек колес

| И-330

|

| 0, 7

| 0, 7

|

|

| Гайковерт для гаек стремянок

| И-335М

|

| 0, 7

| 0, 7

|

|

| Подставка под задний мост

| Собст. изг

|

| 0, 6

| 1, 8

|

|

| Подставка под передний мост

| Собст. изг

|

| 0, 6

| 1, 8

|

|

| Установка передвижная для сбора отработанного масла

| Т-657080

|

| 0, 8

| 2, 4

|

|

| Нагнетатель смазки

| AE300073

|

| 0, 2

| 0, 6

|

|

| Ларь для обтирочных материалов

| -

|

| 0, 3

| 0, 6

|

|

| Заточный станок

| Корвет-472

|

| 0, 3

| 0, 3

|

|

| Кран-балка г/п 3, 2 т

| 3.2т 15м

|

| -

| -

|

|

| Установка для прокачки гидропривода сцепления и тормозов

| -

|

| 0, 4

| 0, 4

|

|

| Приспособление для выпрессовки шкворней

| П-5

|

| 0, 7

| 0, 7

|

|

| Кран гидравлический.

| ZD1002Z-75

|

| 0, 5

| 0, 5

|

|

| Стеллаж для деталей

| ОРГ-1468

|

| 1, 6

| 4, 8

|

|

| Машино-место

| -

|

| 15, 1

| 45, 3

|

|

|

|

|

| Sобщ=

| 67, 8

|

|

|

| Участок Д-1 и Д-2

|

|

|

| № п/п

| Наименование

| Модель

| Кол-во

| Площадь

|

|

|

|

|

| Ед.

| Общ.

|

|

| Универсальный стенд для контроля тягово-экономических и тормозных показателей

| КИ-4856

|

|

|

|

|

| Стол диагноста с тумбой

| Конторский

|

| 0, 8

| 0, 8

|

|

| Шкаф для приборов

| ЛК-800 ШП

|

| 1, 2

| 1, 2

|

|

| Комплекс диагностики

| МТ10СОМ+

|

| 0, 1

| 0, 1

|

|

| Дымомер

| «Инфракар Д 1-3.02 ЛТК»

|

| 0, 08

| 0, 08

|

|

| Сканер для диагностики двигателей Cummins

| Cummins INLINE 6

|

| -

| -

|

|

| Прибор для проверки устан. фар

| 684D

|

| 0, 4

| 0, 4

|

|

| Машино-место

|

|

| 15, 1

| 15, 1

|

|

|

|

|

| Sобщ=

| 78, 7

|

|

|

| Агрегатный участок

|

|

| |

| № п/п

| Наименование

| Модель

| Кол-во

| Площадь

| |

|

|

|

|

| Ед.

| Общ.

| |

|

| Стенд для ремонта двигателей

| Р776Е

|

| 2, 6

| 2, 6

| |

|

| Стенд для ремонта КПП

| Р776Е

|

| 2, 6

| 2, 6

| |

|

| Настольно-сверлильный станок

| B16RM

|

| 0, 2

| 0, 2

| |

|

| Стенд для ремонта рулевых механизмов и карданных валов

| Р-223

|

| 2, 4

| 2, 4

| |

|

| Верстак слесарный

| PROFFI-216 Т Д5

|

| 1, 4

|

| |

|

| Слесарные тиски

| ТСЧ-200

|

| 0, 1

| 0, 5

| |

|

| Станок для шлифования фасок клапанов

| RV 516

|

| 0, 5

| 0, 5

| |

|

| Пресс с ручным приводом

| Корвет-591

|

| 0, 7

| 0, 7

| |

|

| Стеллаж для деталей

| Р-342 М

|

| 1, 8

| 3, 6

| |

|

| Стол для контроля и сортировки деталей

| -

|

| 2, 2

| 2, 2

| |

|

| Шкаф для инструмента и приборов

| Нестанд.

|

| 1, 2

| 1, 2

| |

|

| Универсальные центры

| Р-187

|

| -

| -

| |

|

| Стенд для ремонта редукторов задних мостов

| Б252АМ

|

| 1, 2

| 1, 2

| |

|

| Ящик для отходов

| 16 К 20

|

| 0, 6

| 1, 2

| |

|

| Установка для расточки тормозных барабанов

| ТТН-420

|

| 0, 7

| 0, 7

| |

|

| Ванна для мойки мелких деталей

| Нестанд.

|

| 1, 2

| 1, 2

| |

|

| Станок точильно-шлифовальный

| ЛТШ-2

|

| 0, 3

| 0, 3

| |

|

| Гидравлический пресс

| N3610

|

| 0, 3

| 0, 3

| |

|

| Набор слесарного инструмента

| И-332

|

| -

| -

| |

|

| Компрессометр

| КР100

|

| -

| -

| |

|

| Sобщ=

| 28, 4

| |

|

| |

|

Рис. 2.2 - Схема технологического процесса ТО и ТР автомобилей с применением диагностики в АТП

В соответствии с приведенной схемой автомобили, подлежащие по плану диагностике в объеме Д-1, после прохождения контрольно-пропускного пункта (КПП), выполнения (при необходимости) уборочно-моечных работ через зону ожидания поступают на посты (линию) диагностики Д-1 и ТО-1.В случае выявления при Д-1 и в процессе ТО-1 неисправностей эти автомобили после прохождения ТО-1 направляются в зону ТР для их устранения. Автомобили, подлежащие по плану диагностике в объеме Д-2, после выполнения уборочно-моечных работ через зону ожидания направляются на пост (участок) Д-2. Автомобили после Д-2, признанные годными, направляются в зону стоянки для последующей эксплуатации, а через 1 - 2 дня - в зону ТО-2 для обслуживания., у которых на Д-2 выявлены неисправности большего объема, направляются диспетчером группы оперативного управления производством (ГОУП) или при отсутствии ГОУПа - лицом, ответственным за планирование ТО и ТР, в зону ТР для их устранения.

После выполнения ремонтных работ автомобили поступают на стоянку или в зону ТО-2, если они по графику подлежат техническому обслуживанию. После выявления ТО-2 в АТП, где нет дублирующего диагностического оборудования для тормозов и углов установки колес, автомобили направляются на посты диагностики для проверки качества выполненных работ по тормозам и переднему мосту и их регулировки. Заявки на текущий ремонт, составленные водителями или механиками, при необходимости, уточняются с использованием диагностического оборудования.

В случае отсутствия диагностического оборудования в зоне ТР для уточнения неисправностей используются средства технического диагностирования постов Д-1 или Д-2.

Планировочное решение участка

В соответствие с общим планировочным решением производственного корпуса и особенностями обслуживания агрегатов и узлов автомобилей участок диагностики располагается в непосредственной близости от зоны ЕО, ТО и ТР.

Пост диагностики оборудован канавой тупикового типа. Рядом с постом располагается шкаф для инструмента и диагностических приборов.

По периметру помещения размещаются те рабочие места, где положение рабочего относительно рабочего места, как правило, фиксировано.

Стенд по контролю тягово-экономических и тормозных показателей установлен в соответствии с технологическим процессом диагностирования.

Оборудование участка расположено по площади помещения с учетом удобства выполнения работ и требований нормативных документов по технике безопасности.

Технологический расчёт

Обоснование исходных данных проектирования.

Тип предприятия – грузовое АТП.

Марка (модель) подвижного состава – Камаз 43255 – R4

Грузоподъёмность – 7500 тонн.

Количество подвижного состава в эксплуатации – 200 автомобилей.

Среднесуточный пробег – 200 км.

Природно-климатические условия – умеренный климат

Режим работы подвижного состава автобазы – 305 дней в году при 1 сменной работе;

Режим работы производственных подразделений – 305 дней в году при 2-х сменной работе.

Пробег подвижного состава с начала эксплуатации 0, 5 … 0, 75.

| Нормативы периодичности ТО и ТР

|

| ТО-1

| 4000км

|

| ТО-2

| 16000км

|

| Нормативы трудоёмкости ТО и ТР на 1000 км

|

| ЕО

| 0, 3 чел-ч

|

| ТО-1

| 3, 6 чел-ч

|

| ТО-2

| 14, 4 чел-ч

|

| ТР

| 3, 4 чел-ч

|

| Нормативы простоя в ТО и ТР

|  дней/1000 км дней/1000 км

|

| Коэффициенты корректировки нормативов ТО и ТР

|

- коэффициент условий эксплуатации автомобиля для 3 категории условий эксплуатации - коэффициент условий эксплуатации автомобиля для 3 категории условий эксплуатации

|

| Периодичность ТО

| 0, 8

|

| Удельная трудоёмкость ТР

| 1, 2

|

- коэффициент модификации подвижного состава и организации его работы - коэффициент модификации подвижного состава и организации его работы

|

| Трудоёмкость ТО, ЕО и ТР

| 1, 15

|

-коэффициент природно-климатических условий -коэффициент природно-климатических условий

|

| Периодичность ТО

| 1, 0

|

| Удельная трудоёмкость ТР

| 1, 0

|

-коэффициент с начала пробега -коэффициент с начала пробега

|

| Для пробега равного 100 тыс. км.

Норматив удельной трудоёмкости ТР

| 1, 0

|

- коэффициент размеров АТП и количества технологически совместимых групп подвижного состава для 1-ой технологически совместимой группы и АТП, состоящего из 200 автомобилей - коэффициент размеров АТП и количества технологически совместимых групп подвижного состава для 1-ой технологически совместимой группы и АТП, состоящего из 200 автомобилей

|

| 0, 95

|

Фонды рабочего времени

Значение годовых фондов времени принимаем в соответствии с таблицей 2.1

Таблица 2.1 - Значение годовых фондов времени

|

Наименование профессии работающих

| Годовой фонд времени, ч.

|

| Технологически

необходимо

| штатный

|

| Уборщик и мойщик подвижного состава

|

|

|

| Слесарь по ТО и ТР; обойщик; столяр-деревообработчик; жестянщик;

Станочник по металлообработке; слесарь по ремонту агрегатов, узлов и деталей; смазчик-заправщик; слесарь по ремонту приборов питания (кроме двигателей, работающих на этилированном бензине ); шиномонтажник; рабочий ОГМ; кладовщик.

|

|

|

| Кузнец-рессорщик; медник; газоэлектросварщик; вулканизаторщик;

аккумуляторщик; слесарь по ремонту приборов системы питания двигателей, работающих на этилированном бензине.

|

|

|

| Маляр

|

|

|

Корректировка нормативов

Таблица 2.2 - Область применения коэффициентов корректировки

| Корректируемые нормативы

| используемые для корректировки коэффициенты

|

|

|

|

|

|

|

ТО-1  , км , км

| +

|

| +

|

|

|

|

ТО-2  , км , км

| +

|

| +

|

|

|

|

ЕО  , чел.-ч. , чел.-ч.

|

| +

|

|

|

| +

|

ТО-1  , чел.-ч. , чел.-ч.

|

| +

|

|

|

| +

|

ТО-2  , чел.-ч. , чел.-ч.

|

| +

|

|

|

| +

|

ТР  , чел.-ч./ 1000 км. , чел.-ч./ 1000 км.

| +

| +

| +

| +

|

| +

|

|

|

|

|

| +

|

|

км.

км.

км.

км.

км.

км.

tео прин = tео н · K2 · K5 = 0, 3 · 1, 15 · 0, 95 = 0, 33 чел.-ч.

t1прин = t1н · К2 · К5 = 3, 6 · 1, 15 · 0, 95 = 3, 94 чел.-ч.

t2прин = t2н · К2 · К5 = 14, 4 · 1, 15 · 0, 95 = 15, 8 чел.-ч.

tтрприн =tтрн· К1· К2· К3· К4· К5=3, 4· 1, 2· 1, 15· 1, 0· 1, 0· 0, 95 = 4, 46 чел.-ч./ 1000 км

Таблица 2.3 - Результаты корректировки нормативов

Популярное: