|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

|

Архитектура Аудит Военная наука Иностранные языки Медицина Металлургия Метрология Образование Политология Производство Психология Стандартизация Технологии |

Высокоскоростной аппарат для упаковки лекарственных средств TB 180.

Используется для упаковки лекарственных средств в пакетики с трехсторонней запайкой. Корпус может быть выполнен из нержавеющего материала. Основные технические характеристики.

|

SJP-10H Автоматическая картонажная упаковочная машина

SJP-10H Автоматическое картонажное оборудование применяется для упаковки в картонные коробочки блистеров, стеклянных и пластиковых бутылочек, флаконов с медицинскими препаратами или косметикой и другой подобной продукции. Оборудование размещает бумажные листки-вкладыши в открытые коробочки, закрывает их и печатает номер партии автоматически. Модель горизонтальной конфигурации, ПЛК управление, все движущиеся части оснащены фотоэлектронными датчиками, что обеспечивает стабильную и надежную работу.

SJL-16C Автоматическое оборудование для упаковки таблеток в стрип

SJL-16C Автоматическое оборудование для упаковки таблеток в стрип. Регулирование частоты скорости и настройка длины хода, снабжен вибрирующим бункером с фотоэлектронным устройством мониторинга и автоматическим счетчиком. Оборудование может автоматически закончить заполнение, термосваривание, прямолинейную резку, штамповку и резку на высокой скорости. Применяется, в основном, для упаковки таблеток и капсул в фармацевтической промышленности

SJP-26-K1 Высокоскоростная упаковочная блистерная машина Алюминий/Алюминий.

Эффективность производства значительно увеличилась благодаря одновременному использованию двух рулонов формовочной фольги большого диаметра и снижению частоты замены материалов. Конструкция позволяет легко и быстро, в течение 10 секунд, заменять материал, используя быстрый способ блокировки. Операционная зона и зона передачи отделены, что позволяет избежать загрязнения, и облегчает ежедневную чистку. Серво-мотор делает возможной точную синхронизацию, расстояние подачи может быть установлено произвольно с помощью панели оператора.

ЛИТЕРАТУРА

Основная:

1. Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И. Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга; Изд-во НФАУ, 2002. – 560 с.

3. Практикум по технологии лекарственных форм заводского производства / Т. А. Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В. Шаталова. – Воронеж: Изд-во Воронеж. ун-та, 2000. – 335 с.

Дополнительная:

1. Кондратьева Т.С. Технология лекарственных форм: учеб. В 2 т. / Т.С. Кондратьева. – М. 1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

ТЕМА №5. Упаковка лекарственных препаратов. Фасовка. Сущность фасовки.

ЦЕЛЬ – изучить все оборудования для упаковки, фасовки лекарственных препаратов.

РАЗДАТОЧНЫЙ МАТЕРИАЛ:

Упаковка для лекарственных препаратов

Введение

Операция герметичной укупорки в процессе производства лекарственных препаратов (ЛП) играет ключевую роль, особенно при изготовлении стерильных лекарственных форм (ЛФ). Качественная укупорка обеспечивает сохранность ЛП в период его транспортировки, хранения и использования потребителями. Нужно сразу отметить, что существует первичная упаковка, т.е. упаковка, в которой непосредственно размещено лекарство, а также вторичная или внешняя упаковка, т.е. картонные или пластиковые коробки, боксы, полеты, которые обеспечивают удобство хранения, транспортировки и использования. Принципиально важным для ЛП является качество первичной упаковки, которой и будет уделено основное внимание в этой статье.

II. Требования к упаковке

Современные ЛП отличает огромное количество различных вариантов и форм упаковки. Несмотря на такое разнообразие можно сформулировать основные требования, которые должны выполняться независимо от формы используемой упаковки.

Эти требования можно условно разделить на четыре типа:

1. Конструктивные требования к первичной упаковке.

2. Требования к материалам.

3. Специфические требования, зависящие от типа препарата, конструкции упаковки и технологии изготовления.

4. Общие требования к упаковке.

1. Конструкция первичной упаковки должна обеспечивать:

2. Материалы первичной упаковки не должны содержать:

Не допускается:

3. Специфические требования к упаковке определяются в основном типом лекарственного препарата и технологическим процессом его изготовления. Например, при хранении ряда препаратов не допускается воздействие на них прямого солнечного света, поэтому упаковка должна быть непрозрачной или, например, для стеклянных флаконов выполнена из оранжевого стекла. Для инъекционных растворов, глазных капель, наоборот, упаковка должна быть максимально прозрачна для возможности контроля микрозагрязнений.

4. Общие требования к упаковке:

III. Дополнительные требования к укупорочным элементам при их использовании в автоматических машинах

Большинство перечисленных выше требований очевидны и, как правило, соблюдаются в современной упаковке. Однако в связи с переводом производств на соответствие требованиям GMP возникает ряд специфических условий, которые необходимо учитывать при конструировании или выборе первичной упаковки. Одним из основных и принципиальных требований GMP является максимальная воспроизводимость и повторяемость процессов, а также минимальное участие в этих процессах человека. Это означает, что все процессы фармпроизводства должны быть автоматизированы.

Упаковка играет ключевую роль в процессе автоматизации производства ЛП. Как уже указывалось выше, все элементы упаковки должны быть стандартизированы, не иметь отклонений от заданных размеров, обрабатываться в автоматических линиях. Это означает, что элементы упаковки должны быть автоматически сориентированы определенным единственным образом и соединены вместе в автоматическом режиме.

Как правило, при изготовлении ЛП основной проблемой является ориентация и соединение укупорочных элементов, т.е. капельниц, крышек, пробок, колпачков и т.п.

Классическим примером оптимальной конструкции флакон-пробка-колпачок, стандартизированной во всем мире, является пенициллиновый флакон с диаметром горловины D=20 мм, резиновая пробка и алюминиевый колпачок. Они хорошо ориентируются и обрабатываются автоматически, соединение получается герметичным и надежным. Сейчас с развитием рынка лекарств все чаще используется упаковка из пластика, особенно для глазных и назальных препаратов и для нестерильных ЛП. Для пластика отсутствуют стандарты на упаковочные элементы, поэтому разработчики ЛП, как правило, используют собственные конструкции упаковки. При этом, часто не учитывается возможность их автоматической ориентации и подачи.

Для обеспечения безостановочной работы автоматической машины укупорочные элементы должны:

а) легко ориентироваться, т.е. располагаться в бункере в строго определенном, единственном, положении,

б) легко двигаться по направляющим в бункере и по конвейеру к месту укупорки,

в) легко вставляться и/или закручиваться на горловине флакона.

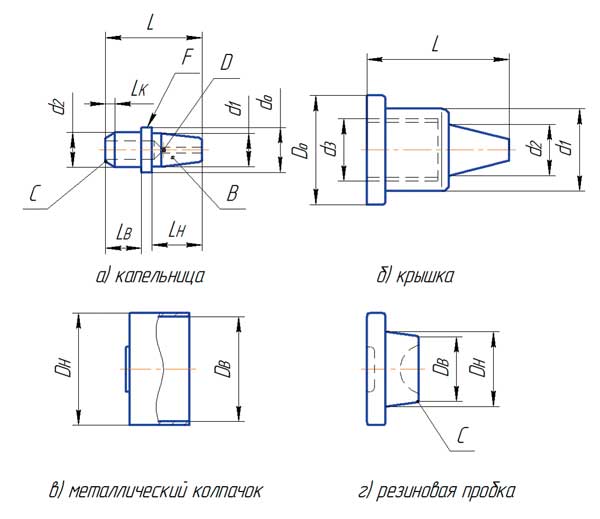

Рис. 1. Элементы упаковки: капельница (а); крышка (б); металлический колпачок (в); резиновая пробка (г).

Для обеспечения определенной ориентации в случае удлиненной конструкции, например капельницы (Рис.1а), необходимо, чтобы центр тяжести был ярко выражен (D) и смещен по отношению к буртику капельницы (F), т.е. Lв? 0, 8 Lн. В этом случае точками опоры капельницы всегда будут буртик капельницы (F) и удлиненная часть капельницы (В). Для облегчения ориентации капельницы, желательно, чтобы d1 < d2.

Для обеспечения эффективной подачи элементы должны иметь гладкую без шероховатостей поверхность и скругленные формы.

При подаче крышек, колпачков возникает еще одна проблема – они могут входить друг в друга и собираться по несколько штук, при этом их очень трудно разъединить. Чтобы исключить это, крышка не должна иметь форму конуса. Для крышек, имеющих ступенчатую форму (наиболее распространенную) должны выполняться следующие условия: d2? 0, 8d3, d1? 0, 8d2.

Это означает, что больший диаметр d1 в принципе не может войти во внутреннее отверстие с диаметром d3, а наименьший диаметр d2 легко выходит из d3(не заклинивает).

По этой же причине крышка не должна иметь форму конуса, т.к. конус легко входит во внутреннее отверстие с резьбой и может происходить заклинивание, что очень сложно устранить автоматически. Несколько элементов собираются в цепочки, и происходит остановка оборудования. Это правило также очень важно соблюдать и для металлических колпачков, Dн > Dв, где Dн – наружный диаметр колпачка, Dв – внутренний.

До недавнего времени это условие не учитывалось. Наоборот, некоторые производители колпачков делают их с небольшим конусом, что значительно упрощает процесс штамповки, однако приводит к постоянным сбоям в работе автоматического оборудования.

Наконец, последняя стадия процесса – установка или одевание капельницы, крышки, колпачка на флакон. Здесь также должны соблюдаться определенные правила при конструировании укупорочных элементов.

Пробки и капельницы должны легко и точно входить внутрь флакона, для этого:

а) они должны иметь фаску или скругление (Рис.1а, г; фаска С) в той части, которая входит во флакон. Длина ее должна удовлетворять условиям Lк < 0, 3Lв;

б) остальная часть поверхности должна быть строго гладкой, цилиндрической, без шероховатостей. Это также очень важное условие. Если поверхность, входящая внутрь флакона, будет иметь форму конуса, то возникают большие проблемы при одевании пробки, ее нельзя плотно установить на флаконе. Примером неудачной конструкции может служить пробка резиновая 4Ц, которая была разработана в советское время, без учета возможности автоматической обработки. Ее внутренняя часть имеет форму конуса. В настоящее время нами разработан специальный метод укупорки пробкой 4Ц с использованием дорогостоящих манипуляторов. У пробок, выполненных в соответствии с западными стандартами, таких проблем нет.

Если рассматривать пластиковые флаконы с точки зрения их обработки в автоматах, то основным требованием для них является обеспечение жесткости конструкции флакона. Если флакон не имеет достаточной жесткости, он может «заминаться» в процессе сортировки и ориентирования, при подаче на автоматических линиях и при установке на него укупорочных элементов. Это происходит обычно при достаточно больших усилиях.

ЛИТЕРАТУРА

Основная:

1. Промышленная технология лекарств: Учебник в 2-х томах. / В.И. Чуешов, О.И. Зайцев, С.Т. Шебанова, М.Ю. Чернов; Под ред. проф. В.И. Чуешова. – Х.: МТК-Книга; Изд-во НФАУ, 2002. – 560 с.

3. Практикум по технологии лекарственных форм заводского производства / Т. А. Брежнева, В. Л. Лапенко, Г. Г. Сироткина и др.; под ред. В. Ф. Селеменева, Г. В. Шаталова. – Воронеж: Изд-во Воронеж. ун-та, 2000. – 335 с.

Дополнительная:

1. Кондратьева Т.С. Технология лекарственных форм: учеб. В 2 т. / Т.С. Кондратьева. – М. 1991, - Т. 1.

2. Технология лекарственных форм: Учебник в 2-х томах. Том 2 / Р.В. Бобылев, Г.П. Грядунова, Л.А. Иванова и др., Под ред. Л.А. Ивановой. – М.: Медицина, 1991. – 544 с.

3. Государственная Фармакопея РК и др. нормативная документация МЗ РК.

ТЕМА №6. Специальные виды упаковок, их особенности, применение. Упаковки для раздельного хранения компонентов лекарственного препарата.

ЦЕЛЬ – изучить виды специальных упаковок, их особенности и применение также знать упаковки предназначенные для раздельного хранения компонентов лекарственного препарата.

РАЗДАТОЧНЫЙ МАТЕРИАЛ:

Последнее изменение этой страницы: 2016-07-14; Просмотров: 990; Нарушение авторского права страницы