Указания по ТО основных узлов

11.2.1 Раскепы коленчатого вала необходимо замерять в сроки, предусмотренные ПГТО, а также до и после перезатяжки анкерных связей, фундаментного крепежа, выполнения сварочных работ по корпусу судна, по остову дизеля и в аварийных случаях (обрыв шатунных болтов, посадка судна на мель, систематическое разрушение вкладышей рамовых подшипников, сильная вибрация). При необходимости исправления раскепов наиболее целесообразный способ выполнения этой работы может быть выбран в соответствии с 11.1.8.

11.2.2 При затяжке ответственного крепежа с помощью гидравлических домкратов необходимо после заворачивания гайки до упора проверить щупом отсутствие зазора между опорными поверхностями гайки и стягиваемых деталей до снятия давления в домкратах. Наличие зазора свидетельствует о повреждении резьбы.

11.2.3 При затяжке анкерных связей необходимо контролировать их удлинение по увеличению расстояния между верхним торцом каждой связи и блоком. Разность удлинений связей должна быть в пределах нормы, указанной в инструкции по эксплуатации или в технических условиях на ремонт. Превышение этой нормы может свидетельствовать о применении при затяжке неисправного оборудования, наличии трещины на связи или наличии зазоров между стягиваемыми деталями остова.

11.2.4 Затяжку или проверку затяжки анкерных связей и фундаментного крепежа надо производить тогда, когда судно находится на плаву.

Затяжку или проверку затяжки фундаментного крепежа следует выполнять после затяжки или проверки затяжки анкерных связей.

11.2.5 Замеры внутренних диаметров втулки цилиндра необходимо выполнить до и после ее установки в блок.

Разница этих диаметров в каком-либо месте замера, превышающая 0, 1 мм, свидетельствует о неправильной установке резиновых уплотнений на втулку и необходимости ее перепрессовки.

Втулка при замерах вне дизеля должна располагаться вертикально.

11.2.6 При необходимости прерывания рисок, зачистки места задира, улучшения условий приработки или для снятия ступенек (наработков) рабочая поверхность втулки цилиндра должна быть обработана абразивным бруском вручную или специализированным приспособлением в поперечном направлении или крестообразно с наклоном направлений обработки к образующей втулке.

11.2.7 Перед установкой втулки цилиндра в блок резиновые уплотнительные кольца должны быть уложены в канавки ровно без скручивания и смазаны животным жиром или жидким мылом.

11.2.8 При замере зазора в замке поршневое кольцо должно находиться в штатном калибре или в неизношенной (нижней) части втулки цилиндра.

11.2.9 В случае выемки втулки цилиндра или деталей поршневого движения на крейцкопфном дизеле необходимо при сборке замерить и, если необходимо, исправить центровку поршневого движения в соответствии с рекомендациями инструкции по эксплуатации или технических условий на ремонт.

Замеры центровки поршневого движения надо производить на плаву судна.

11.2.10 В случае замены деталей поршневого движения или втулки

цилиндра, а также в случае обработки их опорных и уплотнительных поверхностей необходимо замерить и, при необходимости, отрегулировать высоту камеры сжатия в соответствии с рекомендациями инструкции по эксплуатации или технических условий на ремонт.

11.2.11 Штатные болты четырехтактных дизелей необходимо периодически контролировать на отсутствие трещины методом неразрушающего контроля, а также измерять длину и определять остаточное удлинение этих болтов. Такому же контролю следует подвергать все шатунные болты как четырехтактных, так и двухтактных дизелей, работавших вразнос, или, если у них имело место заклинивание поршня во втулке. Измерять длину шатунного болта необходимо между мерительными площадками, поверхности которых во избежание повреждений должны быть заглублены относительно торцов болта. В случае обнаружения трещин, повреждений резьбы или, если остаточное удлинение достигнет предельной величины, болт должен быть заменен. Длина вновь установленного болта должна быть замерена и записана в формуляр.

11.2.12 Запрещается пригонять тонкостенные вкладыши подшипников по постели и по шейке вала. Благодаря наличию тарированного выступания торцов полувкладыша над разъемом (обеспечивается при изготовлении и проверяется при прижатии тарированным усилием к специальному приспособлению, изготовленному по форме постели) вкладыш принимает форму постели после затяжки крепежа подшипника.

Перед установкой в постель тонкостенного полувкладыша необходимо измерить диаметр его наружной поверхности в разъеме. Этот диаметр должен превышать диаметр постели не менее чем на 0, 5 мм. В противном случае полувкладыш должен быть заменен.

Запрещается при сборке смазывать маслом сопрягаемые поверхности тонкостенного вкладыша и постели.

11.2.13 Перед сборкой всасывающих и выпускных клапанов их уплотнительные поверхности должны быть притерты или прошлифованы с помощью штатного специализированного приспособления. После шлифования на таком приспособлении с соблюдением указанных в инструкции по эксплуатации уклонов взаимная притирка уплотнительных поверхностей шпинделя и седла не допускается.

11.2.14 Сопрягаемые уплотнительные поверхности деталей форсунок и ТНВД должны быть притерты и не должны иметь дефектов. Перед сборкой детали топливной аппаратуры должны быть тщательно промыты в чистом дизельном топливе и обдуты сухим сжатым воздухом. Протирка этих деталей тканью после промывки не допускается. Прецизионные пары (игла - направляющая форсунки, плунжер - втулка ТНВД) должны заменяться только комплектно. Раскомплектование этих деталей не допускается.

11.2.15 Форсунки до установки на дизель должны быть проверены на штатном стенде для контроля герметичности, отсутствия подтеканий, качества распыла топлива и для регулировки затяжки пружины. Опрессовку топливной аппаратуры производить чистым профильтрованным дизельным топливом.

11.2.16 При ТО турбокомпрессора наддува необходимо:

а) тщательно очистить детали проточных частей турбины и компрессора, применяя жидкости, рекомендованные инструкцией по эксплуатации. Очистка этих деталей механическим способом не допускается;

б) продуть каналы подвода масла к подшипникам и воздуха к уплотнениям;

в) проверить состояние подшипников, уплотнений, шеек ротора, деталей проточных частей турбины и компрессора;

г) проверить биение шеек ротора;

д) проверить свободное без заеданий проворачивание ротора в подшипниках;

е) установить радиальные и осевые зазоры в подшипниках, уплотнителях и проточных частях турбины и компрессора в пределах, рекомендованных инструкцией по эксплуатации.

11.2.17 При определении способов устранения обнаруженных при ТО дефектов следует руководствоваться инструкцией по эксплуатации и техническими условиями на ремонт.

11.2.18 При выполнении работ по ТО дизеля должны быть приняты меры предосторожности, исключающие возможность несчастных случаев с работающими на дизеле и повреждения дизеля.

При организации работ следует руководствоваться РД 31.81.10. Перед началом работ надо подсоединить ВПУ, руководствуясь 6.7.3. Проворачивать дизель ВПУ можно только предварительно убедившись в том, что людей в картере дизеля нет.

Приложение А (рекомендуемое)

Характерные неисправности дизелей и обеспечивающих их функционирование систем, причины и способы устранения неисправностей

Таблица А.1 - Неисправности при пуске и маневрах

| Неисправность

| Причина неисправности

| Рекомендуемым способ устранения неисправности

|

| 1. При пуске дизеля сжатым воздухом коленчатый вал не трогается с места или, трогаясь с места, не делает полного оборота

| а) Запорный клапан пускового баллона или трубопровода закрыт

б) Давление пускового воздуха недостаточно

в) В систему управления пуском не подается воздух (масло) или его давление недостаточно

г) Коленчатый вал не установлен в пусковое положение (в дизелях с малым числом цилиндров)

д) Элементы пусковой системы неисправны (главный пусковой клапан или золотник воздухораспределителя завис, трубы от воздухораспределителя к пусковым клапанам засорены или повреждены)

| Открыть запорный клапан

Пополнить баллоны воздухом

Открыть клапаны или отрегулировать давление воздуха (масла)

Установить коленчатый вал в пусковое положение

Отремонтировать или заменить неисправный элемент системы

|

|

| е) Система пуска не отрегулирована (несвоевременно открываются золотники воздухораспределителя, трубы от воздухораспределителя неправильно подсоединены к пусковым клапанам)

ж) Неисправны элементы системы дистанционного управления

з) Нарушено газораспределение (открытие и закрытие пусковых, впускных и выпускных клапанов)

и) Блокировочный воздушный клапан ВПУ закрыт

к) Тормоз валопровода закрыт

л) Гребной винт задевает за какое-то препятствие или на гребной винт намотался трос

| Отрегулировать систему

Устранить неисправность или перейти на управление с местного поста

Отрегулировать газораспределение

Выключить ВПУ или устранить неисправность блокировочного клапана

Отдать тормоз

Освободить гребной винт

| |

| 2. Дизель развивает достаточную для пуска частоту вращения, но при переводе на топливо вспышки в цилиндрах не происходят или происходят с пропусками или дизель останавливается

| а) Топливо не поступает к ТНВД либо поступает в недостаточном количестве

б) В топливную систему попал воздух

| Открыть запорные клапаны на топливном трубопроводе, устранить неисправность топливоподкачивающего насоса, очистить фильтры

Устранить неплотности в системе, прокачать систему и форсунки топливом

| |

|

| в) В топливо попало много воды

г) Некоторые ТНВД выключены или неисправны

д) Топливо поступает в цилиндры с большим запаздыванием

е) ТНВД отключены предельным регулятором частоты вращения

ж) Заедание в механизме регулятора или в отсечном механизме

з) Чрезмерно высокая вязкость топлива

и) Давление конца сжатия в рабочих цилиндрах недостаточно

к) Дизель недостаточно прогрет

л) Контрольные краны для прокачивания форсунок открыты или пропускают

| Переключить топливную систему на другую расходную цистерну. Спустить воду из системы и прокачать форсунки

Включить или заменить ТНВД

Установить необходимый угол опережения подачи топлива

Установить регулятор в рабочее положение

Устранить заедание

Устранить неисправность в системе подогрева топлива или перейти на дизельное топливо

Проверить и отрегулировать газораспределение. Проверить состояние поршневых колец. Устранить неплотность клапанов. Проверить высоту камеры сжатия

Прогреть дизель

Закрыть контрольные краны или заменить форсунки

| |

| |

| м) Закрыты воздушные фильтры турбокомпрессора наддува

н) Закрыт выпускной трубопровод

| Открыть фильтры

Открыть выпускной трубопровод

|

| | 3. Дизель не пускается из-за невозможности перевода рычага управления в положение " Работа"

| а) Блокировочное устройство реверсивно–пусковой системы или машинного телеграфа неисправно (заело, заклинило)

б) Реверсивный механизм не дошел до крайнего положения из-за заедания или заклинивания

| Устранить неисправность блокировочного устройства

Устранить неисправность реверсивного механизма

|

| | 4. Во время пуска подрывают (" стреляют" ) предохранительные клапаны

| а) Чрезмерная подача топлива во время пуска Б

б) неправильно отрегулирована затяжка пружины предохранительных клапанов

в) Ранняя подача топлива в цилиндр

| Уменьшить подачу топлива при пуске

Отрегулировать затяжку пружин

Отрегулировать подачу топлива

|

| | 5. Дизель не останавливается при переводе рычага управления в положение " Стоп"

| Нулевая подача ТНВД установлена неправильно или произошло заклинивание реек топливных насосов

| Установить рычаг управления в положение " Пуск" на обратный ход (произвести торможение сжатым воздухом) либо остановить дизель, закрыв подручными средствами воздухоприемное устройство или перекрыв подачу топлива к насосам. После остановки дизеля отрегулировать нулевую подачу насосов или устранить заклинивание реек насосов

|

| 6. Дизель разгоняется (увеличивается частота вращения) после запуска на холостом ходу или после снятия нагрузки

| Наличие большого количества масла в продувочном ресивере или большой занос масла из картера в камеру сгорания тронкового дизеля

| Уменьшить частоту вращения либо остановить дизель рычагом управления. Если это не удается, то остановить дизель, закрыв подручными средствами воздухоприемное устройство дизеля или прекратив подачу топлива к насосам. После остановки дизеля устранить причину заноса масла в камеру сгорания

|

| | | | | | |

Таблица А.2 - Неисправности в работе

| Неисправность

| Причина неисправности

| Рекомендуемым способ устранения неисправности

| |

| 1. Дизель не развивает частоту вращения полного хода при нормальном положении органов управления подачей топлива

| а) Увеличено сопротивление движению судна из-за обрастания, встречного ветра, мелководья и т.п.

б) Загрязнен фильтр топлива

в) Плохой распыл топлива из-за неисправности форсунок, ТНВД или из-за большой вязкости топлива

г) Низкое давление продувочного (наддувочного) воздуха

д) Топливо, поступающее к ТНВД, перегрето

е) Недостаточное давление топлива перед ТНВД

ж) Неисправен регулятор частоты вращения

| Изменить режим работы дизеля, руководствуясь при этом 7.2

Переключить топливную систему на чистый фильтр и очистить загрязненный

Заменить неисправные форсунки или ТНВД. При большой вязкости топлива повысить температуру его подогрева

См. таблицу А.3, пункт 9

Уменьшить температуру топлива

Повысить давление топлива

Устранить неисправность регулятора

| |

| 2. Частота вращения дизеля падает

| а) В одном из цилиндров начался задир поршня

| Выключить подачу топлива и увеличить подачу масла на неисправный цилиндр, уменьшить нагрузку дизеля. На стоянке осмотреть цилиндр и устранить выявленные дефекты

| |

|

| б) В топливо попало много воды

в) В одном или нескольких ТНВД заклинило плунжеры или зависли всасывающие клапаны

| Переключить топливную систему на другую расходную цистерну. Спустить воду из системы и прокачать форсунки

Заменить заклиненные плунжерные пары или зависшие клапаны

|

| 3. Дизель внезапно остановился

| а) Сработала система аварийной защиты из-за выхода контролируемых параметров за допустимые пределы либо из-за неисправности системы защиты

б) Закрылся быстрозапорный клапан на расходной цистерне в) Нет топлива в расходной цистерне

г) Топливный трубопровод засорен

| Устранить неисправность, вызвавшую отклонение контролируемых параметров или устранить неисправность системы защиты

Открыть быстрозапорный клапан

Переключить топливную систему на другую расходную цистерну и удалить воздух из системы

Очистить трубопровод

|

| 4. Частота вращения дизеля резко увеличивается, дизель идет вразнос

| Резкий сброс нагрузки дизеля (потеря гребного винта, разобщение соединительной муфты, отключение нагрузки дизель–генератора и т. п.) при неисправности регулятора частоты вращения или его привода

| Уменьшить частоту вращения либо остановить дизель рычагом управления. Если это не удается, то остановить дизель, закрыв подручными средствами воздухоприемное устройство дизеля или прекратив подачу к нему топлива. После остановки дизеля отремонтировать регулятор и привод от него к отсечному механизму ТНВД. Устранить причину сброса нагрузки

|

| 5. Повышение температуры выпускных газов одного цилиндра

| а) Перегрузка цилиндра

б) Плохой распыл топлива из-за неисправности форсунки или ТНВД

в) Давление в конце сжатия недостаточно

г) Поздняя подача топлива в цилиндр

д) Неплотность выпускного клапана

е) Выпускные и продувочные окна сильно загрязнены

| Отрегулировать распределение нагрузки по цилиндрам

Заменить форсунку или ТНВД

Устранить неплотность клапанов. Отрегулировать газораспределение. Проверить состояние поршневых колец. Проверить высоту камеры сжатия

Отрегулировать подачу топлива

Заменить клапан

Очистить окна

|

| 6. Повышена температура выпускных газов всех цилиндров

| а) Дизель перегружен

б) Давление продувочного (наддувочного) воздуха ниже нормального

| Уменьшить нагрузку дизеля

См. таблицу А.3, пункт 9

|

|

| в) Температура продувочного (наддувочного) воздуха выше нормальной

г) Пожар в подпоршневом пространстве

| См. таблицу А.3, пункт 10

Остановить дизель и включить соответствующую систему пожаротушения. После остывания места пожара произвести ревизию цилиндро–поршневой группы и подпоршневого пространства

|

| 7. Выпускные газы имеют голубой цвет

| а) В цилиндры поступает много масла

б) Масло поступает в цилиндр через трещину в головке поршня при масляном охлаждении поршней

| Отрегулировать подачу цилиндрового масла. Установить нормальный уровень масла и заменить изношенные кольца тронкового дизеля

Заменить дефектный поршень

|

| 8. Выпускные газы имеют белый цвет

| а) В топливе много воды

б) В цилиндры вместе с продувочным (наддувочным) воздухом поступает много воды

| Спустить воду из расходной цистерны. Улучшить сепарацию топлива

Проверить герметичность трубок охладителя воздуха, продуть ресивер продувочного воздуха. Отрегулировать температуру воздуха после охладителя

|

| 9. Стук в одном из цилиндров

| а) Слишком большой угол опережения подачи топлива или перегрузка цилиндра (стук прекращается при выключении цилиндра)

б) Начался задир поршня

в) Большой зазор между втулкой цилиндра и тронком поршня

г) Большие зазоры в головном или мотылевом подшипниках

| Уменьшить угол опережения подачи топлива, а если была высокая температура выпускных газов, уменьшить подачу топлива

Выключить подачу топлива и увеличить подачу масла на неисправный цилиндр. На стоянке осмотреть цилиндр и устранить выявленные дефекты

Заменить изношенные детали

Привести зазоры в норму или заменить подшипники

|

| 10. Стуки в механизме привода клапанов

| а) Большие зазоры в приводе клапана

б) Неисправность демпфера в приводе клапана

в) Сломана пружина клапана

г) Шток клапана заедает в направляющей втулке

| Отрегулировать зазоры

Отремонтировать или заменить демпфер

Заменить пружину

Отремонтировать или заменить клапан

|

| 11. Шум и вибрация турбокомпрессора наддува

| а) Помпаж компрессора

б) Нарушена уравновешенность ротора (неравномерное загрязнение, повреждение отдельных лопаток, искривление вала)

| См. п. 7, 7.3

Очистить и отремонтировать лопатки либо заменить ротор

|

|

| в) Повреждены подшипники качения

г) Неправильно установлены подшипники качения

| Заменить подшипники

Устранить дефекты установки подшипников

|

| 12. Гидравлические удары в системе охлаждения поршней

| а) В воздушных колпаках телескопической системы охлаждения отсутствует воздух

б) Засорились дренажные или воздушные отверстия телескопических труб охлаждения поршней

| Обеспечить заполнение колпаков воздухом

Прочистить засоренные отверстия

|

| 13. Шум, стук и вибрация в зубчатой или цепной передаче

| а) Недостаточная подача смазки

б) Привод работает в зоне опасных крутильных колебаний

в) Недостаточное натяжение цепи

г) Повреждение или большое увеличение шага отдельных звеньев цепи

| Обеспечить нормальную подачу смазки ко всем точкам

Изменить частоту вращения дизеля

Отрегулировать натяжение

Заменить неисправные звенья цепи

|

| 14. Интенсивный износ ЦПГ. Цилиндровое масло, сбрасываемое в подпоршневую полость, содержит повышенное количество железа (см. 7.3.7)

| а) Нарушен режим смазки цилиндров

б) Цилиндровое масло не соответствует применяемому топливу

в) В цилиндр попадает вода

| Отрегулировать подачу смазки в цилиндры, очистить масляные штуцеры

Заменить сорт масла

Устранить попадание воды в цилиндр

|

|

| г) Недостаточное охлаждение втулки цилиндра

д) Нарушена центровка поршневого движения

е) Нарушен режим обработки

ж) Цилиндр перегружен

з) Поршневые кольца изношены, поломаны или заклинены в канавках

и) Плохой распыл топлива

| Отрегулировать режим охлаждения. Очистить поверхности охлаждения втулки

Отцентровать поршневое движение

Произвести повторную обкатку

Снизить нагрузку цилиндра

Ревизия цилиндра с заменой поршневых колец

Заменить форсунку

|

| 15. Повышена температура крышек люков подпоршневого пространства

| а) Пожар в подпоршневом пространстве

б) Пропуски газов из цилиндра в подпоршневое пространство

| Остановить дизель и включить соответствующую систему пожаротушения. После остывания места пожара произвести ревизию ЦПГ и подпоршневого пространства

Выключить подачу топлива в цилиндр и увеличить подачу цилиндрового масла. Через 30 мин постепенно поднять нагрузку цилиндра. Если пропуски не прекратятся, то при первой возможности произвести ревизию цилиндра

|

| 16. Повышенный нагрев головных, мотылевых или рамовых подшипников, обнаруживаемый по нагреву щитов картера или по срабатыванию АПС

| а) Поступление масла к отдельному подшипнику уменьшилось или прекратилось

б) Температура масла, поступающего к подшипнику, высокая

в) Качество циркулирующего в системе масла значительно ухудшилось

г) Уменьшены или увеличены зазоры в подшипниках

д) Повреждение шейки вала

е) Нарушена центровка поршневого движения крейцкопфного дизеля

| См. 7.3.9

Понизить температуру масла

Масло сепарировать или заменить

Отрегулировать зазоры

Устранить дефекты шейки

Отцентровать поршневое движение

|

| 17. Повышенное выделение дыма из вентиляционный трубы картера тронкового дизеля

| Износились, сломались или заклинились поршневые кольца. Износилась втулка цилиндра Прогорание поршня Повреждение подшипника поршневого движения или коленчатого вала

| См. 7.3.10

|

Таблица А.3 - Неисправности в системах дизеля

| Неисправность

| Причина неисправности

| Рекомендуемым способ устранения неисправности

|

| 1. Насос смазки не всасывает масло и не создает требуемого давления

| а) В сточной цистерне (картере) недостаточно масла

б) Засорилась приемная сетка на всасывающем трубопроводе

в) Во всасывающем трубопроводе подсасывается воздух

г) Чрезмерно высокая вязкость масла

д) Зазоры в подшипниках дизеля больше допустимых

е) Низкая вязкость масла в результате перегрева или попадания топлива

| Пополнить цистерну (картер) маслом

Очистить сетку

Устранить неплотность в трубопроводе

Подогреть масло

Отрегулировать зазоры

Понизить температуру масла. В случае попадания топлива заменить масло в системе

| |

| 2. Температура масла на входе в дизель выше нормальной

| а) Терморегулятор неисправен

б) Увеличено открытие перепускного клапана охладителя масла

в) Охладитель масла загрязнен

г) Количество воды, поступающей в охладитель масла, недостаточно

| Устранить неисправность терморегулятора

Уменьшить открытие перепускного клапана

Уменьшить нагрузку дизеля. На стоянке очистить охладитель масла

Увеличить подачу воды

| |

| 3. В масло попала вода, что обнаруживается по результатам анализа или мутно-серому цвету

| а) Уплотнения втулок цилиндров тронкового дизеля пропускают

| Заменить уплотнительные кольца втулок цилиндров. Масло отсепарировать

| |

|

| б) Сточная цистерна масла имеет неплотность

| Устранить неплотность цистерны, перейти на резервную цистерну или на работу с мокрым картером, если это предусмотрено инструкцией по эксплуатации. Масло отсепарировать или заменить

| |

| 4. Перепад давления масла до и после фильтра уменьшился (увеличился) по отношению к допустимому

| а) Порвана сетка фильтра (разность давления уменьшилась)

б) Загрязнен фильтр (разность давлений увеличилась)

| Переключить систему на исправный фильтр и заменить сетку

Переключить систему на чистый фильтр и очистить загрязненный

| |

| 5. Увеличен расход циркуляционного масла

| а) Пропускает сальник навешенного насоса смазки

б) Утечки в охладителе масла

| Поджать сальник или заменить уплотнительные элементы

Устранить течь охладителя

| |

| 6. Температура охлаждающей воды на входе в дизель выше нормальной

| а) Терморегулятор неисправен

б) Увеличено открытие перепускного клапана охладителя воды

в) Охладитель воды загрязнен

г) Количество забортной воды, поступающей на охладитель воды, недостаточно

| Устранить неисправность терморегулятора

Уменьшить открытие перепускного клапана

Уменьшить нагрузку дизеля. На стоянке очистить охладитель воды

Увеличить подачу забортной воды

| |

| 7. Температура воды (масла), выходящей из дизеля, отдельных цилиндров или поршней выше нормальной

| а) Дизель (цилиндр) перегружен

б) Количество воды (масла), выходящей из поршня, уменьшилось из-за засорения каналов в головке

| Снизить нагрузку дизеля (цилиндра)

Снизить нагрузку цилиндра или выключить его. На стоянке произвести ревизию поршня

| |

|

| в) Клапан на трубопроводе подвода воды (масла) к цилиндрам (поршням) открыт не полностью

г) Газы попадают в охлаждающую воду через сквозные трещины в крышке или втулке цилиндра

| Открыть клапан

Заменить дефектную деталь

| |

| 8. Температура воды (масла), выходящей из поршня, резко понизилась

| Нарушились условия охлаждения поршня из-за трещины или поломки вставки головки, подводящей трубы

| Заменить поршень

| |

| 9. Давление воздуха после турбокомпрессора или насоса объемного типа ниже нормального

| а) загрязнены приемные воздушные фильтры (сетки) турбокомпрессоров или насосов

б) загрязнена проточная часть компрессора или турбины

в) Повреждены лопатки соплового аппарата или рабочего колеса турбины

г) Пластинчатые клапаны объемного насоса загрязнены, поломаны

| Очистить фильтры (сетки)

Очистить проточную часть

Отремонтировать или заменить сопловой аппарат (ротор)

Клапаны очистить, заменить дефектные детали

| |

|

| д) Загрязнены защитные решетки в выпускных патрубках

| Очистить решетки

| |

| 10. Температура наддувочного воздуха выше (ниже) нормальной

| а) В охладитель воздуха поступает недостаточное (избыточное) количество охлаждающей воды, температура воды на входе высокая (низкая)

б) Охладитель воздуха загрязнен

| Отрегулировать количество поступающей охлаждающей воды в охладитель воздуха

Очистить охладитель воздуха

| |

| 11. Циркуляционное масло турбокомпрессора потемнело из-за попадания выпускных газов

| а) Каналы и трубы для подвода воздуха к уплотнениям турбины загрязнены

б) Повреждено лабиринтное уплотнение вала со стороны турбины или зазора в нем превышают допустимые

| Очистить каналы и трубы

Заменить уплотнение

| |

| 12. В циркуляционное масло турбокомпрессора попадает вода, масло помутнело

| а) Трещины в корпусе турбокомпрессора

б) Протечки воды в охладителе масла

| Отремонтировать или заменить корпус

Устранить протечку

| |

Таблица А.4 - Неисправности гидромуфты

| Неисправность

| Причина неисправности

| Рекомендуемым способ устранения неисправности

|

| 1. Перелив масла из напорной цистерны прекратился

| а) Отказал насос смазки

б) Масла в сточной цистерне недостаточно

в) Отверстие выпускных втулок чаши гидромуфты не полностью закрыты шиберным кольцом

г) Повышенная утечка масла в гидромуфте

д) Загрязнен фильтр масла

| Запустить резервный насос

Пополнить сточную систему масла

Отрегулировать тяги привода шиберного кольца

Устранить утечки

Переключить систему на резервный фильтр

|

| 2. Уменьшилась частота вращения гребного вала при неизменной частоте вращения дизеля

| а) Температура масла в напорной цистерне выше нормальной

б) Шиберное кольцо не перекрывает выпускные отверстия втулок чаш гидромуфты

| Охладить масло

Отрегулировать тяги привода шиберного кольца

|

Таблица А.5 - Неисправности реверс–редуктора

| Неисправность

| Причина неисправности

| Рекомендуемым способ устранения неисправности

|

| 1. Температура масла выше нормальной

| а) Охладитель масла загрязнен

б) Масла в корпусе недостаточно

в) Систематическое проскальзывание муфты сцепления из-за низкого давления масла в системе

| Очистить охладитель

Пополнить корпус маслом

Отрегулировать давление масла в системе

|

| 2.Давление масла выше (ниже) нормального

| а) Засорена маслоподводящая труба (фильтр)

б) Редукционный клапан разрегулирован

в) Насос смазки изношен

г) Нарушена герметичность трубопровода

| Очистить трубу (фильтр)

Отрегулировать редукционный клапан

Отремонтировать насос

Восстановить герметичность трубопровода

|

Приложение Б (справочное).

Основные показатели качества технической воды

Качество воды, предназначенной для применения в системах охлаждения дизелей, характеризуется общим солесодержанием, жесткостью, содержанием хлоридов, растворенных газов, органических веществ и механических примесей (взвешенных веществ).

Общее солесодержание определяется суммарным содержанием всех растворенных в воде минеральных веществ и измеряется в миллиграммах на литр. Чем выше общее солесодержание, тем больше коррозионная активность воды.

Жесткость воды определяется содержанием в воде растворенных солей кальция Са и магния Мg и измеряется в миллиграмм–эквивалентах на литр. 1 мг-экв/л жесткости соответствует содержанию 20 мг/л Са или 12, 2 мг/л Мg. 1 мг-экв/л равен 2, 8 немецких градуса жесткости.

Величины жесткости природной воды приведены в таблице Б.1.

Таблица Б.1

| Степень жесткости

природной воды

| Жесткость, мг-экв/л

|

| Очень мягкая

Мягкая

Средней жесткости

Жесткая

Очень жесткая

| до 0, 7

от 0, 7 до 2, 0

от 2, 0 до 4, 0

от 4, 0 до 8, 6

свыше 8, 6

|

Соли жесткости являются веществами, непосредственно образующими накипь на поверхности охлаждения дизелей. Общая жесткость воды характеризуется карбонатной и некарбонатной жесткостью.

Карбонатная (временная) жесткость определяется содержанием бикарбонатов кальция Са (НСО3)2 и магния Мg (НСО3)2, которые при нагреве ниже температуры кипения разлагаются с выделением осадков. Соли временной жесткости являются главной причиной образования накипи в системах охлаждения.

Некарбонатная (постоянная) жесткость определяется содержанием всех остальных солей кальция и магния (СаSО4, МgSO4, СаCl2, МgCl2), которые переходят в накипь при кипении и испарении воды.

Хлориды являются частью общего солесодержания и измеряются количеством миллиграммов на литр хлориона, растворенного в воде. Хлористые соединения являются наиболее коррозионно-активными. Определение содержания хлоридов в воде - наиболее простой и оперативный способ контроля воды, позволяющий судить о величине общего солесодержания и агрессивных свойствах воды.

Растворенные газы состоят, главным образом, из поглощенных водой в результате соприкосновения с воздухом кислорода, O2, азота N2 и углекислого газа СO2, содержание которых измеряется в миллиграммах на литр. Растворенные в воде кислород и углекислый газ также вызывают коррозию металла.

Органические вещества в воде представляют собой продукты животных и растительных организмов. Их содержание измеряется в миллиграммах на литр O2, затрачиваемого при анализе на их окисление. В зависимости от происхождения примеси органических веществ в воде способствуют коррозионным процессам или тормозят их, усиливают или уменьшают склонность воды к всасыванию.

Взвешенные вещества - нерастворимые в воде примеси песка, ила, глины и органических веществ, а также образовавшиеся в системе в процессе эксплуатации осадки накипи (шламы) и продукты коррозии.

Содержание взвешенных веществ измеряется в миллиграммах на литр. Наличие взвешенных веществ может привести к отложению их вместе с накипью на поверхностях охлаждения и к засорению проходов для воды.

Приложение В (справочное)

Раскепы коленчатого вала

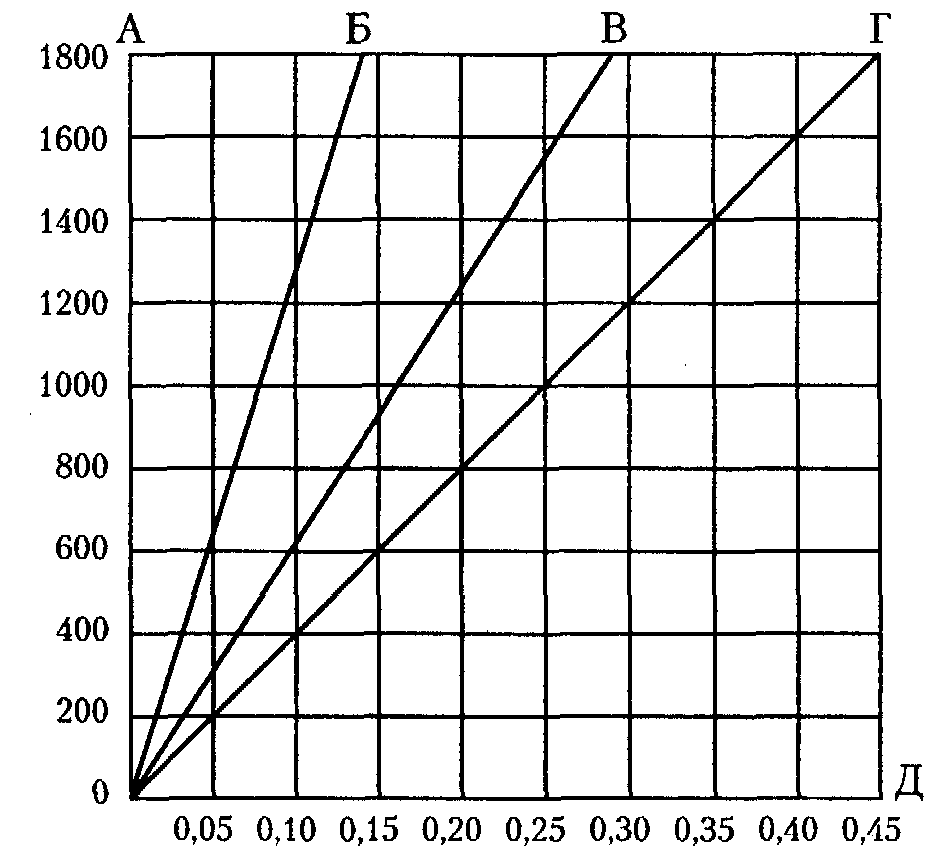

На рисунке В.1 приведены нормы раскепов коленчатого вала дизеля

Область ОАБО - раскепы, установленные для нового дизеля и после

перекладки вала.

Область ОБВО - допустимые раскепы, исправление которых не требуется.

Область ОВГО - допустимые в эксплуатации раскепы, исправление

которых необходимо выполнить при первой возможности.

Область ОГДО - раскепы больше предельных, при которых работа дизеля

не рекомендуется из-за возможных поломок.

Рисунок В.1 - Нормы раскепов коленчатого вала

Министерство транспорта Украины

Государственный департамент морского и речного транспорта

Нормативный документ морского транспорта Украины

Популярное: