Определение геометрических параметров зубьев протяжки.

По данным табл.2.1.6 назначаем передний угол режущих и зачищающих зубьев одинаковым и равным

Передний угол калибрующих зубьев уменьшим за счет введения дополнительного переднего угла на фаске

Задние углы в случае обработки отверстия заданной точности (см. табл.2.1.6)

на режущих зубьях

на зачищающих

на калибрующих

Максимальное число одновременно работающих зубьев протяжки

где Р = 6 мм (см. табл.2.1.7).

2.2.11. Наибольшее усилие протягивания составит (см. табл.2.1.7...2.1.9)

Значение Sp = 7000 и х = 0, 85 выбираем по табл.2.1.7; коэффициенты  ,

,  1, 15,

1, 15,  1, 0 (сульфофрезол) – по табл.2.1.8.

1, 0 (сульфофрезол) – по табл.2.1.8.

В данном случае усилие протягивания соответствует паспортным данным горизонтально-протяжного станка мод. 7А510.

2.2.12. Размеры хвостовика назначаем по табл. 2.1.10

мм; в = 15 мм; f = 5 мм;

мм; в = 15 мм; f = 5 мм;

l1 = 115 мм; Fx = 283, 5 мм2.

Диаметр передней направляющей равен

мм.

мм.

Допуск на dn по посадке f 7.

Проверка протяжки на прочность

Проверку протяжки на прочность производим по сечению (см. рис. 2.1.4...2.1.5), проходящему по канавке первого режущего зуба, и сечению Б – Б хвостовика

Растягивающие напряжения

,

,

где Fкр1 - площадь опасного сечения A – F,

Согласно табл. 2.1.11. выбираем материал режущей части протяжки сталь марки ХВГ, для которой допустимое  = 250...300 МПа (табл.2.1.12).

= 250...300 МПа (табл.2.1.12).

Производим аналогичный расчет для сечения Б – Б (см. рис.2.1.4)

Согласно табл. 2.1.11 выбираем для хвостовой части протяжки сталь марки 40Х, для которой допустимое  =250 МПа (табл. 2.1.12)

=250 МПа (табл. 2.1.12)

Расчет хвостовика на смятие производим по опорной поверхности замка протяжки (см. рис.2.1.6)

Напряжение смятия

МПа.

МПа.

Согласно табл.2.1.12 допускаемое напряжение на смятие для хвостовика из стали 40Х  = 200 МПа, что не удовлетворяет расчету. В связи с этим протяжку изготавливаем цельной из стали марки ХВГ.

= 200 МПа, что не удовлетворяет расчету. В связи с этим протяжку изготавливаем цельной из стали марки ХВГ.

Определение размеров калибрующих зубьев потяжки.

Диаметр калибрующих зубьев

мм,

мм,

мм,

мм,

,

,

.

.

Так как величина 0, 011 – нестандартная, окончательно согласно табл.2.1.13 принимаем

Профиль и число калибрующих зубьев.

Шаг калибрующих зубьев для обработки отверстия 8-го квалитета принимаем

мм.

мм.

Число калибрующих зубьев

мм,

мм,

согласно табл.2.8.

согласно табл.2.8.  мм,

мм,

зуба.

зуба.

Значение цилиндрической фаски на калибрующих зубьях принимаем для первого зуба f1 = 0, 1 мм; для второго f2 = 0, 2мм; для третьего f3 = 0, 3мм.

Число режущих зубьев

зубьев

зубьев

Составим таблицу режущих зубьев и уточним их число. Диаметр первого зуба определен ранее (см. п. 2.20.14)

dp4 = 29, 56 мм; dp5 = 29, 61 мм; dp6 = 29, 66 мм;

dp7 = 29, 71 мм; dp8 = 29, 76 мм; dp9 = 29, 81 мм;

dp10 = 29, 86 мм; dp11 = 29, 91 мм.

Наибольшее отклонение для режущих зубьев ITp = – 0, 01 (согласно табл.2.1.14).

Учитывая, что  = 0, 070 мм, получим диаметр калибрующих зубьев

= 0, 070 мм, получим диаметр калибрующих зубьев

dk = 29, 91+0, 07=23, 98 мм вместо расчетного dk = 30, 03.

Следовательно, необходимо добавить один режущий зуб с диаметральным подъемом 0, 05 мм, т.е.

dp12 = 29, 91+0, 05=29, 96 мм.

Число и размеры стружкоразделительных канавок

Число и размеры стружкоразделительных канавок принимаем по табл.2.17.

nk = 14; Sk = 1 мм; hk = 0, 7 мм; Rk = 0, 3 мм.

2.2.19. Общая длина протяжки LП (рис.2.1.4)

l = l1 + l2 + lпш + l4,

l2 + l3 = L3 +H2 +H4 = 10 + 70 + 30 = 110 мм,

l1 = 115 мм (по табл. 2.1.10),

l4 = L0 = 30 мм,

l2 = 20 мм (конструктивно),

l = 115 + 110 + 30 = 255 мм,

lпш = l – (l1 + l2 + l4) = 255- (115 + 20 +30) = 90 мм,

lp = PZp =  = 72 мм

= 72 мм

lзк = lз + lk = Pk (Zз +Zk) = 3, 6 (3 + 3) = 21, 6 мм,

LП = l + lp + lзк + l5,

l5 = 0, 5L0 =  = 15 мм,

= 15 мм,

Допустимое радиальной биение на режущих зубьях протяжки

Допустимое радиальной биение на режущих зубьях протяжки определяем, как показано в разд. 2.19.

III. ЧЕРВЯЧНЫЕ ФРЕЗЫ

Для обработки цилиндрических зубчатых колес методом обкатывания или огибания применяют различные инструменты: зуборезные гребенки и долбяки, червячные зуборезные фрезы, зуборезные головки, шеверы, дисковые и червячные шлифовальные круги. Метод обкатывания позволяет нарезать зубья колес непрерывно при их плавном вращении вокруг своих осей. Вследствие этого повышается производительность и точность обработки. Кроме того, одним инструментом данного модуля можно нарезать колеса с любым числом зубьев.

Основные параметры зубьев колес характеризуются размерами

исходного контура зубчатой рейки. Основные параметры зубьев

инструментов, работающих методом обкатывания, определяются

размерами контура инструментальной рейки.

Инструментальная рейка лежит в основе образования исходной и

производящей поверхностей. Параметры контура инструментальной

рейки отличаются от исходного контура рейки следующими элементами (рис. 3.1).

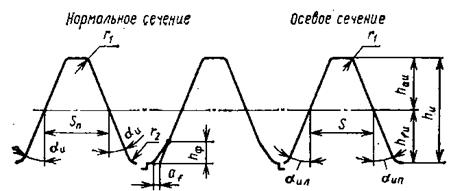

1. Высота ножки инструментальной рейки hfu (рис. 8.10, о)

больше высоты головки зубчатой рейки ha на (0, 25...0, 3) мм, где mn —

нормальный модуль зубьев колеса, мм. Это необходимо для того,

чтобы исключить из резания впадину инструментальной рейки, т. е.

наружный диаметр колеса инструментальной рейкой не обрабатывается.

2. Толщина зуба инструментальной рейки Su больше толщины

зуба зубчатой рейки S на Δ Su, где Su – π mn/2, Δ Su – увеличение

толщины зуба инструментальной рейки, необходимое для утонения

зуба нарезаемого колеса. Утонение зуба необходимо, чтобы обра-

зовать боковой зазор у сопряженных колес с фланкированными

зубьями. У нефланкированных колес этот зазор можно получить

смещением инструмента к центру колеса.

Рис. 3.1. Исходные контуры зубчатой 1 и инструментальной 2 реек

3. Для корригирования зубьев колес у зубчатой рейки делают

фланк, представляющий срез головки на величину hф (рис. 3.1.б)

под углом α ф. В отличие от зубчатой рейки фланк инструментальной

рейки представляет собой утолщение ножки зуба, определяемое

высотой hф и углом α фu фланка. Обычно высота фланка hфu =

0, 5m, а угол α фu = 50.

Таким образом, размеры исходного контура инструментальной

рейки для некорригированного зубчатого зацепления, образованного

без смещения исходного контура, будут следующие: шаг между

зубьями Рnu=π ·m; толщина зуба по средней (делительной) прямой Snu = (π m)/2 + Δ Su; высота зуба hu = hau + hfu = 1, 25mu + 1, 25mu = 2, 5mu; угол профиля α u = α 0 – 20°; радиус закругления вершин зубьев и впадин r = (0, 25...0, 30) mu.

На рис. 3.1 показан исходный контур зубчатой и инструментальной реек и их параметры.

Зуборезные червячные фрезы

Червячные фрезы применяют для обработки прямозубых, косозубых и шевронных цилиндрических колес, а также для нарезания

зубьев червячных, колес с различными видами зацепления. Червяч-

ная фреза как инструмент получается из червяка путем прорезания

канавок, образующих переднюю поверхность зубьев и пространство

для размещения стружки и затылования зубьев для создания задних

углов по всему контуру.

По конструктивному выполнению червячные фрезы бывают цель-

ные, насадные и сборные. По виду обработки они подразделяются на

черновые (многозаходные), чистовые и прецизионные. По виду

исходного червяка, положенного в основу червячной фрезы, они бывают эвольвентные, архимедовы, конволютные для нарезания ко-

лес с эвольвентным зацеплением.

Для нарезания зубчатых колес о циклоидальным зацеплением и

с зацеплением Новикова применяют фрезы, в основу которых поло-

жены соответствующие червяки.

Червячные фрезы работают на специальных зубофрезерных

станках 5К301, 5К320, 5К32 и др., а также на тяжелых станках

5342, 5345, 5364, выпускаемых Коломенским станкостроительным

ПО. В процессе нарезания фреза и заготовка вращаются относительно

своих осей. За один оборот фрезы заготовка повернется на 1/zк при

однозаходкой фрезе и на α /zк, если фреза многозаходная; здесь zк – число зубьев нарезаемого колеса, α – число заходов фрезы. Кроме

того, станок имеет движение для врезания инструмента в радиальном

направлении к заготовке и движения суппорта для подачи. Подачу

осуществляют вдоль оси заготовки при обработке цилиндрических

колес; в радиальном направлении – при обработке червячных колес

или цилиндрических колес с узким ободом и в тангенциальном направ-

лении к заготовке – при нарезании червячных колес.

Метод зубофрезерования червячными фрезамн является высоко-

производительным и универсальным, получил широкое распростра-

нение во всех видах производства для обработки цилиндрических и

червячных колес. Обработку производят непрерывно, по методу

обкатки. В отличие от дисковых и пальцевых фрез одна червячная

фреза может обрабатывать колеса с любым числом зубьев данного

модуля. Недостатком метода зубофрезерования при осевой и радиаль-

ной подачах является ограниченность числа резцов, огибающих

профиль зубьев обрабатываемого колеса; вследствие этого шерохо-

ватость обработанной поверхности зубьев в ряде случаев высокая.

Число резов, профилирующих каждую боковую сторону зуба

изделия,

, 3.1

, 3.1

где nпроф = l/Р0 – число витков фрезы, участвующих в профилиро-

вании (зацеплении); l – активная длина линии профилирования

(зацепления); Р0 – шаг между зубьями фрезы в направлении линии

профилирования, т. е. основной шаг; Zu – число зубьев фрезы. Длина

3.2

3.2

где ra и r0 – соответственно радиусы наружной и основной окруж-

ности нарезаемого колеса.

Чем больше число зубьев фрезы Zu и число зубьев колеса Zк, чем

меньше угол профиля зубьев фрезы, тем больше огибающих резов.

Величина огранки, мм, т. е. отклонения профиля от эвольвенты

у делительного диаметра при m = 1 мм, определяется по уравнению

3.3

3.3

Кроме того, вследствие наличия продольной подачи S0 образующие

зубьев колеса получаются не прямолинейными, а волнистыми.

Волнистость, т. е. высота гребешков по дну впадины зуба, мм,

3.4

3.4

Волнистость по боковой стороне зуба, мм,

3.5

3.5

где Da – нружный диаметр фрезы, мм; ω – угол наклона зуба

заготовки.

Конструктивные параметры фрезы. При проектировании зубо-

резных червячных фрез должны быть заданы некоторые параметры

зубчатого колеса: модуль т, угол давления на делительном диаметре,

т. е. угол зацепления α , высота зуба h и высота головки зуба ha

(рис. 3.2). Передний угол γ в принимают для вершинных режущих

кромок и задний угол α в по наружному диаметру. Для стандартных

фрез γ в = 0, α в = 10...12°.

В зависимости от вида и точности обработки колеса выбирают

также число заходов фрезы и класс ее точности. Для чистовой обра-

ботки применяют однозаходные фрезы, для черновой, предваритель-

ной – многозаходные.

Основными конструктивными параметрами червячной фрезы

являются диаметр, длина, диаметр отверстия под оправку, число

зубьев, форма и направление канавок, размеры профиля зубьев.

Наружный диаметр фрезы принимается по нормалям и стандартам

с учетом паспортных данных зубофрезерного станка, или же зада-

ются углом подъема витков исходного червяка и определяют делитель-

ный, а затем наружный диаметр фрезы.

При определении диаметра надо учитывать следующие противо-

речивые обстоятельства: с одной стороны, чем больше диаметр фрезы,

тем лучше, так как повышаются точность и производительность обра-

ботки; с другой стороны, с увеличением диаметра фрезы она стано-

вится дороже, увеличиваются крутящий момент и длина врезания

в заготовку. Для чистовых фрез рекомендуется принимать диаметр

больше, чем для черновых, а для прецизионных еще больше, чем для чистовых. ГОСТ 9324-80Е установил диаметры фрез общего назначе-

ния для m = l...25 мм от 71 до 305 мм.

Рис. 3.2. Конструктивные параметры червячной фрезы

Рис. 3.3. К определению соотношения между D и τ

Рис. 3.4. Различные сечения зуба фрезы

При определении диаметра расчетным способом вначале задаются

углом подъема витков τ . Для чистовых фрез τ = 3...5°, для преци-

зионных его принимают до 3°.

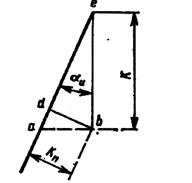

Из рис. 3.3. видно, что при равенстве ω = τ

откуда делительный диаметр

3.6

3.6

Наружный и внутренний диаметры

3.7

3.7

где hau, hfu – высота головки и ножки зубьев фрезы. Обычно они

равны 1, 25·m...1, 3·m.

По мере переточки зубьев по передней поверхности диаметры

фрезы уменьшаются вследствие наличия заднего угла. При этом будет

увеличиваться угол подъема винтовой линии τ и уменьшаться угол

наклона канавки ω на делительном диаметре фрезы. Вследствие этого

изменяется теоретически необходимый профиль зубьев. Действитель-

ный же профиль не меняется, остается постоянным при затыловании

резцом, когда образующими затылованных поверхностей являются

режущие кромки зубьев фрезы. При шлифовании затылованных

поверхностей действительный профиль зубьев по мере переточки

будет изменяться. В результате возникает погрешность профиля.

Чтобы уменьшилась эта погрешность, у червячных фрез расчетное

сечение 0 – 0 не должно совпадать с начальным сечением 1 – 0 для

новой фрезы. Она отстоит от него на (0, 15...0, 25)·Pz или на (0, 15...0, 25)·θ , где Pz и θ – оответственно окружной и угловой шаг между зубьями (канавками) фрезы

,

,  3.8

3.8

где zu – число зубьев фрезы.

Указанные сечения показаны на рис. 3.4. Диаметры D и Da

найденные по уравнениям (3.7) и (3.8), относятся к расчетному

сечению. Если расчетное сечение отстоит от начального на 0, 25·θ ,

то для новой фрезы в сечении 1 – 0 D1 = D + 0, 5K, Da1 = Da + 0, 5K, Df1 = Df + 0, 5·К.

В конечном сечении 2 – 0, соответствующем окончательно сточен-

ной фрезе (примерно на 2/3 толщины зуба) D2, Da2, Df2 по сравнению

с расчетными уменьшатся на 0, 5·K.

Величина затылования для однозаходных фрез

для многозаходных фрез, у которых большой угол τ ,

Диаметр отверстия под оправку можно рассчитать из условия

прочности и жесткости, затем расчетное значение подчинить нормаль-

ному ряду диаметров оправок по ГОСТ 9472-70. Ориентировочно

диаметр посадочного отверстия d = (0, 20...0, 45)·Da1.

Для повышения жесткости диаметр отверстия надо принимать по

возможности большим. После этого необходимо проверить, чтобы

расстояние между дном стружечной канавки и шпоночным пазом,

т.е. толщина стенки фрезы Т=Ra-(t1+Нк) или Т≥ (0, 25...

0, 3)·d. Длина фрезы определяется так же, как шлицевой червячной

фрезы, т. е. L1 = l1 +l'1 или

3.9

3.9

где ra, rf – радиус наружной и внутренней окружности колеса;

Рx – осевой шаг между зубьями фрезы; l1 – длина фрезы, находя-

щаяся в контакте с нарезаемым колесом; l'1 – удлинение, необходи-

мое для увеличения долговечности инструмента за счет осевых пере-

движек по мере изнашивания фрезы.

Ширина буртиков принимается 3...5 мм. Они служат для контроля

биения фрезы при изготовлении и установке ее на оправку шпинделя

зубофрезерного станка. Таким образом, общая длина фрезы L = L1 + 2l. Диаметр буртиков D = (1, 5...l, 7)·d. Их делают на 1...2 мм ниже дна стружечной канавки.

Из уравнения (3.9) видно, что чем больше число зубьев и диаметр

нарезаемого колеса, тем больше длина фрезы. Например, для колеса

m = 5 мм, диаметром 5000 мм длина фрезы должна быть около 300 мм.

Длину фрезы можно уменьшить, если ее сделать с заборным конусом (рис.3.5).

Рис. 3.5. Червячная фреза с заборным конусом

В этом случае не только фреза становится короче (вместо l получается

длина l2), но и происходит перераспределение нагрузки на режущие зубья. При зубофрезеровании наибольшую площадь срезают зубья, входящие в работу. Делая заборный конус, мы более равномерно распределяем работу резания на другие зубья вдоль оси фрезы. Вследствие этого происходит более равномерное изнашивание инструмента. Длина заборного конуса lк делается 1, 5...2 шага, а угол φ к = 18...300.

Число зубьев фрезы должно быть по возможности наибольшим.

С увеличением zu увеличивается число резцов, уменьшается шерохо-

ватость поверхности, уменьшается толщина срезаемого слоя. Число

зубьев насадных цельных фрез ограничивается условиями затылова-

ния, а сборных – условиями крепления зубьев. Для червячных фрез

обычной точности принято zu = 12...9, для прецизионных zu =

= 16...12, для сборных затылованных zu = 10...8.

Канавки, образующие переднюю поверхность зубьев и простран-

ство для размещения стружки, могут быть винтовыми, перпендику-

лярными виткам зубьев фрезы на делительном диаметре в расчетном

сечении, и прямыми, проходящими через ось, если передний угол

γ = 0, или параллельными оси. если γ ≠ 0.

Стандартные фрезы изготовляют с канавками первого типа. Шаг

винтовой канавки PK = n·D·ctgω . Передние углы для левой и правой

режущих кромок у таких фрез получаются одинаковыми.

Фрезы с прямыми канавками проще в заточке, и изготовляемые

на основе архимедова червяка имеют меньшее теоретическое измене-

ние профиля при переточках. Однако передние углы для левой и пра-

вой режущей кромок у них разные. С одной стороны, в осевом на-

правлении γ 0 = + τ , с другой стороны, γ 0 = –τ . Поэтому фрезы с прямыми канавками делают с небольшими углами подъема витков

τ = 3...5°.

Глубина канавки для фрез с одним затылком

При двойном затыловании

где hu – высота зуба фрезы, обычно hu = 2, 5·m; К и К1 – величина

затылования шлифованной и нешлифованной части зуба, К1 = (1, 25...

1, 6)·К; r – радиус закругления дна канавки, обычно r = 1...3 мм.

Для фрез, имеющих модуль более 5 мм, как правило, делается

двойное затылование, так как из-за опасности срезания кругом режущей кромки следующего зуба при одинарном затыловании значительная часть зуба получается незатылованной. Поэтому первое затылование на величину К1 делают резцом до термообработки фрезы, а второе на величину К – шлифовальным кругом после термообработки. Считается нормальным, если длина шлифованного затылка равна 0, 5·Pz, т. е. доходит до сечения фрезы 2 – 0. Угол канавки ε = 20...300.

Размеры профиля зубьев показаны на рис. 3.6. Для фрез,

профилируемых на основе конволютного червяка, профиль лежит

в нормальном сечении к виткам, и его размеры определяются в этом

сечении. Угол профиля таких фрез α u принимается равным углу

профиля α исходного контура зубчатой рейки.

Для фрез, профилируемых на основе архимедова червяка, профиль

задается в осевом сечении фрезы. Вследствие затылования боковых

поверхностей углы профиля для левой α u.л и правой α u.п стороны

у них будут разными.

Для некорригированного зацепления шаг между зубьями фрезы

в нормальном сечении Рn = π ·m в осевом сечении Рх = Рn /соsτ .

Толщина зуба фрезы на делительной прямой

В ГОСТ 9324-80Е даны размеры зубьев фрез в нормальном сече-

нии, в котором учтено утолщение зубьев Δ S и приводятся допуски

на Sn в зависимости от модуля и классов точности червячных фрез.

Для m = 1...25 мм Δ S = 0, 09...0, 4 мм. Высота зуба фрезы

где ha.u – высота головки зуба фрезы, равная высоте ножки зуба

нарезаемого колеса, ha.u=(1, 25...1, 3)·mn; hf.u – высота ножки зуба

фрезы, hf.u=ha+C·mn; ha – высота головки зуба колеса, равная

модулю mn; С – коэффициент радиального зазора передачи, обычно

С = 0, 25...0, 3.

Радиусы скругления вершины r1 и впадины r2, зубьев фрезы делают

в пределах высоты переходной кривой, а точнее, радиального зазора.

Для m=1 мм и более r1=r2=0, 25...3 мм. Если для повышения

плавности зацепления головка зуба колеса несколько срезается, то

ножка зубьев фрезы фланкируется, утолщается. Размеры фланка hф=(0, 45...0, 5)·m, af = (0, 005...0, 02)·m.

Рис. 3.6. Параметры профиля зубьев фрезы

Рис. 3.7. К определению бокового заднего угла

Фланк может быть прямолинейным или вогнутым. У фрез с m > 5 мм для лучшего выхода шлифовального круга при затыловании профиля во впадине делаются канавки с размерами b1 и h1.

Геометрия зубьев фрезы. Стандартные червячные фрезы имеют

передний угол γ = 0 и задний угол по наружному диаметру α b = 10...120. Червячные фрезы могут проектироваться и изготовляться и с положительным передним углом γ b = 10...150. В сечении, нормальном к боковым режущим кромкам, задний и передний углы будут иными, значительно меньшими, чем для вершинной режущей кромки. На рис. 3.7 показана схема определения боковых задних углов в нормальном сечении. Из рисунка видно, что

;

;  ;

;

Разделив первое выражение на второе, получим

Аналогичное выражение можно получить и для переднего угла

в нормальном сечении к боковым режущим кромкам

3.10

3.10

С учетом того, что поверхности винтовые, задний угол в нормаль-

ном сечении к боковым режущим кромкам

3.11

3.11

где Rc – радиус фрезы для рассматриваемой точки С; τ с – угол

подъема винтовой линии на цилиндре радиуса Rc.

Анализ этих уравнений показывает, что на боковых режущих

кромках углы резания получаются недостаточными. Так, для фрезы,

у которой α u = 200, γ в = 10°, α в = 10...12°, имеем γ n = 2° 30',

α n = 2' 30'...30.

Популярное: