| СОГЛАСОВАНО УТВЕРЖДАЮ

Представитель Заказчика Руководитель организации-подрядчика

______________/__________/ __________ /______________/

«____»____________20__г. «___»___________20__ г.

|

| Типовая операционная технологическая карта сборки и сварки соединений при замене монтажного стыка стенки рулонного резервуара

|

| ОБЪЕКТ

| ОРГАНИЗАЦИЯ-ИСПОЛНИТЕЛЬ (ПОДРЯДЧИК) РАБОТ

| ШИФР КАРТЫ

|

| Вертикальный цилиндрический резервуар (тип резервуара, №…, емк. … м3)

ОСТ «________», НБ «__________».

| | ТКР-10

|

| Проектная документация: КМ №______ ППР №______

| Наименование НТД: РД 153-605-05, РД -23.020.00-КТН-079-09

| Сведения об аттестации технологии: аттестована

|

| ЭТАПЫ РАБОТ ПО ЗАМЕНЕ МОНТАЖНОГО СТЫКА СТЕНКИ

Этап 1. Монтаж рамы жесткости и вырезка дефектной зоны.

Этап 2. Монтаж листовых вставок стенки.

Этап 3. Сварка листовых вставок стенки

|

Рисунок 1 – Схема ремонтного узла Рисунок 2 – Схема закрепления зоны ремонта Рисунок 3 – Схема закрепления листовых вставок

рамой жесткости на горизонтальное ребро жесткости

Рисунок 1 – Схема ремонтного узла Рисунок 2 – Схема закрепления зоны ремонта Рисунок 3 – Схема закрепления листовых вставок

рамой жесткости на горизонтальное ребро жесткости

|

|

|

| ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ЗАМЕНЕ ЛИСТОВ СТЕНКИ В ЗОНЕ МОНТАЖНОГО СТЫКА

1. Разметить зону вырезки дефектного участка в соответствии с указаниями проекта на ремонт и фактическими размерами ремонтных карт с оставлением припуска по одной из вертикальных кромок.

2. Смонтировать вокруг вырезаемой зоны раму жесткости и закрепить ее к стенке приваркой косынок. При этом следует обеспечить вытяжку стенки в сопряжении со стойками рамы наружу от проектной образующей со стрелкой прогиба от 20 до 40 мм для компенсации последующей усадки сварных швов. Величина вытяжки ремонтной зоны должна быть уточнена в проекте на ремонт в зависимости от жесткости стенки и размеров вставки.

3. Приварить к удаляемой карте стенки упоры и ограничители, чтобы не допустить ее падения при вырезке, а также скобы для строповки на кран.

4. Вырезать дефектную зону стенки строго по разметке. Обеспечить максимальную чистоту и точность резов и припуск на дальнейшую обработку кромок. Застропить карту на кран, освободить от ограничителей и упоров и демонтировать.

5. Произвести разделку кромок под сварку. На вертикальных кромках выполнить двухсторонний симметричный скос под углом от 22 ° до 25 °, а на горизонтальных – двухсторонний скос под углом 45 °-48 °. верхней кромки. Кромки обработать шлифмашинками до получения проектной разделки.

6. Последовательно смонтировать и закрепить поперечными гребенками стыки листовых ремонтных вставок. Каждую листовую вставку закрепить косынками на горизонтальное ребро жесткости, закрепленное на вертикальные стойки жесткости (см. рисунок 3). Добиться совпадения внутренней плоскости ремонтной вставки с плоскостью стенки. Смещение кромок не должно превышать 10 % толщины ремонтной вставки. Выставить зазоры в стыках в пределах 2±2 мм. При этом вертикальные образующие листовых вставок должны иметь наружный прогиб с общей стрелкой по высоте стенки 20-40мм.

7 Выполнить сварку в ремонтной зоне в соответствии с указаниями проекта ремонта. Последовательность сварки листовых вставок приведена на рисунке 4

|

Рисунок 4 – Последовательность сварки листовых вставок Рисунок 5 – Порядок сварки вертикальных и горизонтальных

стыков в ремонтной зоне

Рисунок 4 – Последовательность сварки листовых вставок Рисунок 5 – Порядок сварки вертикальных и горизонтальных

стыков в ремонтной зоне

|

| Этап 1. Сборка и сварка вертикальных стыков

|

| Характеристика элементов

| Сварочные материалы

| Предварительный подогрев

|

| Свариваемые детали

| Марка стали

| Номер ТУ,

ГОСТ

| Класс

прочности

| Толщина

стенки, мм

| Эквивалент углерода, %

| Процесс сварки: механизированная самозащитной порошковой проволокой (МПС).

Сварочные материалы: самозащитная порошковая проволока Innershield NR-232 диаметром 1, 7 мм (тип Е71Т-8 по AWS A5/20)

| Предварительный подогрев: 50 °С -150°С – в зависимости от температуры окружающего воздуха.

Просушка: при наличии на кромках следов влаги

|

| Стенка(лист)

| 09Г2С-15

| ГОСТ 27772

| С345

(М01)

| 10-16

| ≤ 0, 43

|

| Режимы сварки

| Дополнительные требования и рекомендации

|

| Номер слоя (шва)

| Диаметр проволоки, мм

| Род и полярность тока

| Скорость подачи проволоки, дюйм/мин

| Напряжение, В

| Угол наклона горелки

| Вылет электрода, мм

|  а) б)

а) – конструкция соединения, б) – порядок сварки и конструктивные элементы шва

Рисунок 6 – Схема сварки вертикальных стыков

Тип шва: стыковой (СШ). Тип соединения: стыковое (С).

Вид соединения: двухстороннее (дс). Положение при сварке: вертикальное (В1). Направление сварки: «на подъем»

а) б)

а) – конструкция соединения, б) – порядок сварки и конструктивные элементы шва

Рисунок 6 – Схема сварки вертикальных стыков

Тип шва: стыковой (СШ). Тип соединения: стыковое (С).

Вид соединения: двухстороннее (дс). Положение при сварке: вертикальное (В1). Направление сварки: «на подъем»

|

| Корневой

| 1, 7

| постоянный, прямая

|

| 18, 5-19, 5

| 30° -50°

|

15-25

|

| Заполняющие

| 1, 7

| постоянный, прямая

|

| 18, 5-19, 5

| 10°-30°

| 12-20

|

| Облицовочный

| 1, 7

| постоянный, прямая

|

| 19-20

| 10°-30°

| 12-20

|

|

Скорость ветра в зоне сварки не более 10 м/сек, при скорости ветра более 10 м/сек - сварка в инвентарном укрытии.

|

| ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

(Последовательность операций должна соответствовать указаниям в ППР)

|

| №

п/п

| Операция

| Содержание операций

| Оборудование и инструмент

|

| 1.

| Очистка

| Очистить кромки листов от ржавчины, грязи, масла. Зачистить до чистого металла поверхности кромок и прилегающие к разделке поверхности на ширину не менее 20 мм.

| Шлифовальная машинка, щетка, ветошь

|

| 2.

| Подготовка и сборка стыка

| Сборку листов стенки производить согласно проекту ремонта. Смещение кромок – не более 10 % проектной толщины листов. Вертикальный стык закрепить с помощью монтажных приспособлений. При наличии на кромках следов влаги произвести просушку стыка. При температуре окружающего воздуха ниже плюс 5°С выполнить предварительный подогрев стыка до температуры:

- 50 °С – при температуре окружающего воздуха в интервале от 5 °С до минус 20 °С;

- 80 °С – для листов толщиной 10-12 мм при температуре окружающего воздуха ниже минус 20 °С;

- 100 °С – для листов толщиной 14-16 мм при температуре окружающего воздуха ниже минус 20 °С

| Шлифовальная машинка, шаблон сварщика, газопламенная горелка, инверторный источник Invertec V350-РRO, подающий механизм LN-25, сварочная горелка К345-10

|

| 3.

| Сварка корневого слоя шва

| Сварку корневого слоя выполняет один сварщик участками от 150 до 200 мм обратноступенчатым способом ступенями равной длины. Последовательность расположения ступеней и участков - сверху вниз. Направление сварки – на подъем. После завершения сварки корневого слоя шва следует выполнить визуальный осмотр его поверхности. Участки с излишним усилением (или с поверхностными дефектами) зашлифовать, обеспечив одинаковую высоту усиления по всей длине сварного соединения

| Инверторный источник Invertec V350-РRO, подающий механизм LN-25, сварочная горелка К345-10, шлифовальная машинка, газопламенная горелка, контактный термометр

|

| 4.

| Сварка заполняющих и облицовочных слоев шва

| Сварку заполняющих слоев следует производить согласно схеме, представленной на рис.5. При сварке облицовочных слоев следить за соблюдением требуемой геометрии шва. Завышение усиления и ширины шва недопустимо. По окончании сварки каждого слоя производить очистку швов от шлака и брызг металла

| Инверторный источник Invertec V350-РRO, подающий механизм LN-25, сварочная горелка К345-10, шлифовальная машинка, газопламенная горелка, контактный термометр

|

| 5.

| Контроль

| Контроль качества сварных соединений должен выполняться в соответствии с требованиями настоящего документа, часть 2 «Методы контроля качества сварных соединений» и по специально разработанным технологическим картам неразрушающего контроля

| Оборудование и материалы для контроля согласно проекту и технологическим картам неразрушающего контроля

|

| Этап 2. Сборка и сварка горизонтальных стыков

|

| Характеристика элементов

| Сварочные материалы

| Предварительный подогрев

|

| Свариваемые детали

| Марка стали

| Номер ТУ,

ГОСТ

| Класс

прочности

| Толщина

стенки, мм

| Эквивалент углерода, %

| Процесс сварки: механизированная самозащитной порошковой проволокой (МПС).

Сварочные материалы: самозащитная порошковая проволока Innershield NR-232 диаметром 1, 7 мм (тип Е71Т-8 по AWS A5/20).

| Предварительный подогрев: от 80 до 150 °С – в зависимости от температуры окружающего воздуха.

Просушка: при наличии на кромках следов влаги

|

| Стенка(лист)

| 09Г2С-15

| ГОСТ 27772

| С345

(М01)

| 10-16

| ≤ 0, 43

|

| Режимы сварки

| Дополнительные требования и рекомендации

|

| Номер слоя (шва)

| Диаметр проволоки, мм

| Род и полярность тока

| Скорость подачи проволоки, дюйм/мин

| Напряжение, В

| Угол наклона горелки

| Вылет электрода, мм

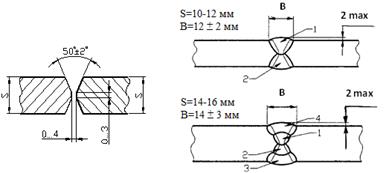

|  Число слоев = 4 для толщин стенок 14 -16 мм

Число слоев = 3 для толщин стенок 10 -12 мм

а) – конструкция соединения, б) – порядок сварки и конструктивные элементы шва

Рисунок 7 – Схема сварки горизонтальных стыков

Тип шва: стыковой (СШ). Тип соединения: стыковое (С).

Вид соединения: двухстороннее (дс). Положение при сварке: горизонтальное (Г).

Число слоев = 4 для толщин стенок 14 -16 мм

Число слоев = 3 для толщин стенок 10 -12 мм

а) – конструкция соединения, б) – порядок сварки и конструктивные элементы шва

Рисунок 7 – Схема сварки горизонтальных стыков

Тип шва: стыковой (СШ). Тип соединения: стыковое (С).

Вид соединения: двухстороннее (дс). Положение при сварке: горизонтальное (Г).

|

| Корневой (прихватки)

| 1, 7

| постоянный, прямая

|

| 18, 5-19, 5

| 15° -30°

|

15-25

|

| Заполняющие и

облицовочный

| 1, 7

| постоянный, прямая

|

| 19-20

| 30°-50°

| 12-20

|

|

Скорость ветра в зоне сварки не более 10 м/сек, при скорости ветра более 10 м/сек - сварка в инвентарном укрытии.

|

| ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

|

| №

п/п

| Операция

| Содержание операций

| Оборудование и инструмент

|

| 1.

| Подготовка и сборка

| Зачистить до чистого металла поверхности кромок и прилегающие к разделке поверхности на ширину не менее 20 мм. Зашлифовать начало вертикальных швов до получения проектной разделки кромок. Сборку горизонтальных стыков производить согласно указаниям проекта ремонта. Смещение кромок – не более 10 % проектной толщины листов. При наличии на кромках следов влаги просушить стык нагревом.При температуре окружающего воздуха ниже плюс 5 °С выполнить предварительный подогрев стыка до температуры:

- 50 °С - при температуре окружающего воздуха в интервале от 5 °С до минус 20 °С;

- 80 °С – для листов толщиной 10-12 мм при температуре окружающего воздуха ниже минус 20 °С;

- 100 °С – для листов толщиной 14-16 мм при температуре окружающего воздуха ниже минус 20 °С

| Щетка, ветошь, молоток шлифовальная машинка, шаблон сварщика, газопламенные горелки, контактный термометр, сборочные приспособления

|

| 2.

| Сварка стыка

| К сварке горизонтальных стыков приступать после завершения сварки вертикальных стыков. Выполнить сварку корневого слоя шва. Сварку производить обратноступенчатым способом участками длиной от 300 до 500 мм от середины шва влево и вправо. Зашлифовать участки начала и завершения корневого слоя. После завершения сварки корневого слоя следует выполнить визуальный осмотр его поверхности. Участки с излишним усилением (или с поверхностными дефектами) зашлифовать. Зачистить корневой слой от шлака. Выполнить полуавтоматическую сварку заполняющих и облицовочных слоев шва по схеме рисунка 5. Производить послойную очистку швов от шлака. Замки смежных слоев должны быть смещены на расстояние не менее 20 мм

| Шлифовальная машинка, абразивные круги, газопламенные горелки, контактный термометр, прибор для измерения температуры, инверторный источник Invertec V350-PRO, подающий механизм LN-25, горелка К345-10

|

| 3.

| Контроль

| Контроль качества сварных соединений должен выполняться в соответствии с требованиями настоящего документа, часть 2 «Методы контроля качества сварных соединений» и по специально разработанным технологическим картам неразрушающего контроля

| Оборудование и материалы для контроля согласно проекту и технологическим картам неразрушающего контроля

|

| 4.

| Послесварочные операции.

| Срезать технологическую оснастку. Места приварки к стенке зашлифовать и проконтролировать цветной дефектоскопией

| Комплект для газовой резки. Шлифмашинка, комплект для цветной дефектоскопии

|

|

Карта разработана: ___________________ /______________________________/ - ____________________________ Дата: «_____» ______________20___ г.

подпись Ф. И. О должность

|

| | | | | | | | | | | | | | |