| СОГЛАСОВАНО УТВЕРЖДАЮ

Представитель Заказчика Руководитель организации-подрядчика

______________/__________/ __________ /______________/

«____»____________20__г. «___»___________20__ г.

|

| Типовая операционная технологическая карта ремонта вертикальных сварных швов стенки резервуара

|

| ОБЪЕКТ

| ОРГАНИЗАЦИЯ-ИСПОЛНИТЕЛЬ (ПОДРЯДЧИК) РАБОТ

| ШИФР КАРТЫ

|

| Вертикальный цилиндрический резервуар (тип резервуара, №…, емк. … м3)

ОСТ «________», НБ «__________».

| | ТКР-06

|

| Проектная документация: КМ №______ ППР №______

| Наименование НТД: РД 153-605-05, РД -23.020.00-КТН-079-09

| Сведения об аттестации технологии: аттестована

|

| Этап 1. Ремонт внутренних дефектов с частичной выборкой шва

|

| Характеристика элементов

| Сварочные материалы

| Предварительный подогрев

|

| Свариваемые детали

| Марка стали

| Номер ТУ,

ГОСТ

| Класс

прочности

| Толщина

стенки, мм

| Эквива-лент углерода,

%

| Процесс сварки: механизированная сварка в защитном газе (МП)

Сварочные материалы: Проволока сплошного сечения марки Св-08Г2С диаметром 1, 2 мм

Защитный газ: углекислый газ 1-го или высшего сорта по ГОСТ 8050.

Расход защитного газа: от 20 до 60 л/мин в зависимости от скорости ветра в зоне сварки

| Предварительный подогрев: : от 100 °С до 130 °С - при любой температуре окружающего воздуха.

Требования к прихватке: нет

|

| лист

| 09Г2С-15

| ГОСТ 27772

| С345

(М01)

|

| ≤ 0, 43

|

| Режимы сварки

| Дополнительные требования и рекомендации

|

| Номер слоя (шва)

| Диаметр проволоки, мм

| Род и полярность тока

| Скорость подачи проволоки, дюйм/мин

| Напряжение, В

| Угол наклона горелки, град.

| Вылет электрода, мм

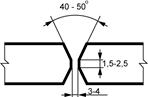

| Эскиз 1 – Конструкция соединения

| Эскиз 2 – Порядок сварки и конструктивные элементы ремонтного шва

|

| № 1; № 2

| 1, 2

| постоянныйобратная

| 2, 9-3, 1

| 150-170

| 19-20

| 10-12

|

| Примечание – Условия сварки: в инвентарном укрытии, скорость ветра в зоне сварки не более 10 м/с

|

| ПЕРЕЧЕНЬ И ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

(Последовательность операций должна соответствовать указаниям в ППР)

|

| №

п/п

| Операция

| Содержание операций

| Оборудование и инструмент

|

| 1.

| Очистка и разметка.

| Очистить место расположения дефектного участка шва от загрязнений, ржавчины или краски. Произвести разметку дефектного участка и зоны выборки для его полного удаления

| Шлифовальная машинка,

щетка, ветошь, линейка, шаблон сварщика, маркер

|

| 2.

| Выборка дефектов и подготовка к сварке

| Произвести выборку дефектов путем шлифовки электроабразивным инструментом до получения разделки кромок, представленной на эскизе 1. Глубина выборки «Н» должна превышать глубину залегания дефекта на 1-2 мм. Длина участка вышлифовки должна превышать фактическую длину дефекта не менее чем на 20 мм в каждую сторону. Минимальная длина участка вышлифовки – 100 мм. Для удаления дефекта, расположенного на кромке стыка, выборка может быть смещена от оси шва в сторону данной кромки при сохранении установленных углов скоса. При этом границы выборки на всем ремонтируемом участке должны быть прямолинейными и параллельными. Зачистить до металлического блеска поверхности кромок и прилегающие к разделке поверхности на ширину не менее 20 мм. Независимо от температуры окружающего воздуха выполнить подогрев ремонтного участка до температуры 100+30 °С.

| Шлифовальная машинка, абразивные круги, щетка, шаблон сварщика, линейка, газопламенная горелка, контактный термометр

|

| 3.

| Сварка

| Выполнить механизированную сварку в среде углекислого газа методом «на подъем». Температура металла перед сваркой первого слоя должна быть не менее 100 °С. В процессе сварки следует контролировать межслойную температуру, которая должна быть не менее 50 °С. По окончании сварки первого слоя шва зачистить его от шлака и брызг и произвести визуальный контроль. Обнаруженные дефекты вышлифовать. При ремонте протяженных участков швы следует выполнять обратно-ступенчатым способом с длиной ступени от 150 до 200 мм со смещением начала каждого участка шва на расстояние от 25 до 30 мм. По окончании сварки всего ремонтного участка зашлифовать поверхность шва, обеспечив ее равномерное и плавное сопряжение с основным металлом

| Полуавтомат Kempomig 3200 (ПДУ), шлифовальная машинка, абразивные круги, щетка, контактный термометр, прибор для измерения температуры.

|

| 4.

| Контроль

| Контроль качества сварных соединений должен выполняться в соответствии с требованиями настоящего документа, частью «Методы контроля качества сварных соединений» и по специально разработанным технологическим картам неразрушающего контроля

| Оборудование для контроля согласно проекту и технологическим картам неразрушающего контроля

|

| Этап 2. Ремонт внутренних дефектов (кроме трещин) с полной выборкой шва (сквозным пропилом)

|

| Характеристика элементов

| Сварочные материалы

| Предварительный подогрев

|

| Свариваемые детали

| Марка стали

| Номер ТУ,

ГОСТ

| Класс

прочности

| Толщина

стенки, мм

| Эквива-лент углерода,

%

| Процесс сварки: Механизированная сварка в защитном газе (МП).

Сварочные материалы: Проволока сплошного сечения марки Св-08Г2С диаметр 1, 2 мм

Защитный газ: углекислый газ 1-го или высшего сорта по ГОСТ 8050.

Расход защитного газа: от 20 до 60 л/мин в зависимости от скорости ветра в зоне сварки

| Предварительный подогрев: от 100 °С до 130 °С - при любой температуре окружающего воздуха.

Требования к прихватке: нет

|

| лист

| 09Г2С-15

| ГОСТ 27772

| С345

(М01)

|

| ≤ 0, 43

|

| Режимы сварки

| Дополнительные требования и рекомендации

|

| Номер слоя (шва)

| Диаметр проволоки, мм

| Род и полярность тока

| Скорость подачи проволок

м/мин

| Сварочный ток

| Напряжение, В

| Вылет электрода, мм

| Эскиз 1 – Конструкция соединения

| Эскиз 2 – Порядок сварки и конструктивные элементы ремонтного шва

|

| №1

| 1, 2

| постоянный, обратная

| 3, 1-3, 5

| 160-210

| 19-21

| 15-20

|

| №2

| 1, 2

| постоянный, обратная

| 3, 1-3, 5

| 160-210

| 20-21

| 15-20

|

| №3; №4

| 1, 2

| постоянный, обратная

| 3, 0-3, 1

| 150-160

| 19-20

| 10-12

|

| Примечание – Условия сварки: в инвентарном укрытии, скорость ветра в зоне сварки не более 10 м/с

|

| ПЕРЕЧЕНЬ ОПЕРАЦИЙ СБОРКИ И СВАРКИ

|

| №

п/п

| Операция

| Содержание операций

| Оборудование и инструмент

|

| 1.

| Очистка и разметка

| Очистить с двух сторон место расположения дефектного участка шва от загрязнений, ржавчины и краски. Произвести двухстороннюю разметку дефектного участка, гарантирующую его полное удаление

| Шлифовальная машинка, абразивные круги, щетка, ветошь, линейка, шаблон сварщика, маркер

|

| 2.

| Выборка дефектов и подготовка к сварке

| Произвести выборку дефектов путем шлифовки с двух сторон электроабразивным инструментом до получения разделки кромок, представленной на эскизе №1. Длина участка вышлифовки должна превышать фактическую длину дефекта не менее чем на 20 мм в каждую сторону. Минимальная длина участка вышлифовки – 100 мм. Границы выборки на всем ремонтируемом участке должны быть прямолинейными и параллельными. Зачистить до металлического блеска поверхности кромок и прилегающие к разделке поверхности на ширину не менее 20 мм. Независимо от температуры окружающего воздуха выполнить подогрев ремонтного участка до температуры 100+30 °С

| Шлифовальная машинка, абразивные круги, щетка, шаблон сварщика, линейка, газопламенная горелка, контактный термометр

|

| 3.

| Сварка

| Выполнить механизированную сварку в среде углекислого газа. Температура металла перед сваркой корневого слоя должна быть не менее 100 °С. В процессе сварки следует контролировать межслойную температуру, которая должна быть не менее 50 °С. По окончании сварки первых двух слоев шва зачистить их от шлака и брызг и произвести визуальный контроль. Обнаруженные наружные дефекты вышлифовать и выполнить сварку повторно. При ремонте протяженных участков швы следует выполнять обратноступенчатым способом с длиной ступени от 400 до 500 мм со смещением начала каждого участка шва на расстояние от 25 до 30 мм. По окончании сварки всего стыка произвести очистку швов от шлака и брызг металла

| Полуавтомат Kempomig 3200 (ПДУ), шлифовальная машинка, абразивные круги, щетка, контактный термометр, прибор для измерения температуры

|

| 4.

| Контроль

| Контроль качества сварных соединений должен выполняться в соответствии с требованиями настоящего документа, часть 2 «Методы контроля качества сварных соединений» и по специально разработанным технологическим картам неразрушающего контроля

| Оборудование и материалы для контроля согласно проекту и технологическим картам неразрушающего контроля

|

| Этап 3. Ремонт поверхностных дефектов облицовочного слоя шва

|

| Характеристика элементов

| Сварочные материалы

| Предварительный подогрев

|

| Свариваемые детали

| Марка стали

| Номер ТУ,

ГОСТ

| Класс

проч-ности

| Толщи-на

стенки, мм

| Эквива-лент углерода,

%

| Процесс сварки: Механизированная сварка в защитном газе (МП).

Сварочные материалы: Проволока сплошного сечения марки Св-08Г2С диаметр 1, 2 мм

Защитный газ: углекислый газ углекислый газ 1-го или высшего сорта по ГОСТ 8050. Расход защитного газа: от 20 до 60 л/мин в зависимости от скорости ветра в зоне сварки

| Предварительный подогрев: от 100 °С до 130 °С - при любой температуре окружающего воздуха.

Требования к прихватке: нет

|

| лист

| 09Г2С-15

| ГОСТ 27772

| С345

(М01)

|

| ≤ 0, 43

|

| Режимы сварки

| Дополнительные требования и рекомендации

|

| Номер слоя (шва)

| Диаметр проволоки, мм

| Род и полярность тока

| Скорость подачи проволок

м/мин

| Сварочный ток, А

| Напряжение, В

| Вылет электрода, мм

| Эскиз 1– Конструкция соединения

Популярное:

|